基于岛-桥结构的可拉伸发光器件研究进展

2023-10-08张浩洋贾士鑫银达冯晶

张浩洋, 贾士鑫, 银达, 冯晶

(吉林大学 电子科学与工程学院, 集成光电子学国家重点实验室, 吉林 长春 130012)

1 引 言

显示器作为人与电子设备进行信息交互的媒介,是现代电子设备中的重要组成部分。在应用市场上,大多数的电子设备,如手机、电视等使用的是刚性平板显示屏;部分电子设备,如智能腕表和折叠手机采用的是柔性显示屏,可以实现弯曲和折叠变形。但是,无论是刚性还是柔性显示器,都不能实现拉伸形变,这严重限制了显示器在可拉伸和可穿戴设备等相关领域的应用。因此,可拉伸显示器成为最近十几年来国内外一个重要的研究课题。

可拉伸电子器件可以追溯到1998年,Bowden等[1]在这一年首次报道了在弹性衬底上制备的褶皱金属薄膜。从此,可拉伸技术迎来了加速增长期,各种可拉伸材料、结构和器件被大量报道[2-5]。其中,基于岛-桥结构的可拉伸发光器件在可拉伸显示器应用上具有较大的潜力并已被多次报道,由于具备可拉伸的能力,器件可以直接附着于皮肤或器官表面,反映了可拉伸显示的应用潜力,如应用于心脏病学研究[6]、光疗贴片[7]、实时心率监测显示[8]、压力与温度监测显示[9]、方向显示[10]、运算显示[11-12]等。特别是近几年,国外厂商相继推出基于岛-桥结构的可拉伸显示器样机。例如,2017年,三星在“国际显示周”上推出了全球首款9.1英寸的可拉伸OLED显示屏,掀起了可拉伸显示研究的热潮;2021年,三星在首尔COEX举办的“Global Tech Korea 2021”会议上再次推出了13英寸可拉伸OLED显示屏,用该显示屏表现流动的熔岩图像时,屏幕会随着熔岩的运动而上下拉伸起伏,使图像的三维效果表现得更加逼真;LG Display在2022年推出了12英寸全彩可伸缩显示屏产品,该样机是全球首款同时具备12英寸拉伸至14英寸的伸缩性(20%的拉伸率)、显示器的高分辨率(100 ppi)和RGB全彩色的产品。众多可拉伸电子产品的快速发展,使基于岛-桥结构的可拉伸发光器件受到了越来越多的关注。

当前已报道的可拉伸发光器件主要包括本征可拉伸型[13-16]、褶皱型[17-18]以及岛-桥结构型三种。本征可拉伸发光器件要求器件的衬底、电极和发光层都采用可拉伸的材料,因此器件具有任意三维拉伸形变能力;但是由于可拉伸发光材料的发光性能还远低于传统有机小分子发光材料,因此器件发光性能难以满足实用化需求。褶皱型可拉伸发光器件依赖于超薄柔性器件在弹性衬底表面形成的褶皱结构,其拉伸策略是将器件整体的拉伸形变转换为褶皱在微区的弯曲形变。虽然褶皱型可拉伸发光器件展现了较好的发光性能、拉伸性和稳定性,但是褶皱凹凸不平的表面和预拉伸工艺是阻碍其实现应用的不利因素。而基于岛-桥结构的可拉伸发光器件是以发光器件作为“岛”,可拉伸导线作为“桥”,利用可拉伸导线将大量发光器件连接起来,形成阵列结构。拉伸时,处于岛位置的电子器件几乎不发生拉伸形变,这使得器件在材料、结构和制备工艺上具有高选择灵活性,为获得优异的器件性能提供了前提条件。岛-桥结构这一优点使其广泛应用于其他各类可拉伸电子器件中,例如可拉伸的光电探测器阵列[19]、电容器阵列[20-21]、传感器阵列[22]和电池阵列[23]等。

无机发光二极管(Inorganic light-emitting diodes, ILED)和有机发光二极管(Organic light-emitting diodes, OLED)常用于作为岛-桥结构中的“发光岛”。ILED具有高发光效率和长寿命等优点,缺点在于ILED通常需要高温沉积单晶无机层,使其与大多数可拉伸衬底不相容,因此需要先在刚性衬底上制备,然后再转移到弹性衬底上。OLED的优势在于其具有良好的机械柔性和低的制造温度,可以直接在柔性衬底上制备。作为岛-桥结构中的互连桥,可拉伸导线在整个阵列中同时起到物理连接、导电和提供拉伸性的作用,是基于岛-桥结构的可拉伸发光器件的核心部分和研究重点。

岛-桥结构可拉伸LED显示阵列的研究和制备存在以下三个难点:第一是显示阵列的高像素密度集成。岛-桥设计中的一个关键因素是“器件岛”的填充比,即岛状结构在整个岛-桥结构中所占的面积比例。对于可拉伸显示器而言,当发光单元的尺寸固定时,填充比越高,则表示像素密度越大。填充比对于实现具有高像素密度和高拉伸性的可拉伸显示器至关重要。Zhang等[24]的研究表明,“器件岛”的填充比和可拉伸器件总拉伸性彼此竞争,因此如何保证高填充比的同时器件整体的拉伸性也足够高,成为了一个重要的问题。第二是实现显示阵列整体的大拉伸度和稳定性。发光单元不可拉伸且在阵列中占较大面积比例,因此要求互连桥具有较高的拉伸度,才能使阵列整体实现大拉伸度;而互连桥在较大拉伸形变下,易发生断裂和断路等物理和电学损伤,与发光器件电极连接部位的拉伸应力和电阻也会随着拉伸度的增大而增大,影响阵列整体的拉伸稳定性。这些因素对互连桥的材料选择、形状设计、制备工艺以及与发光器件的连接强度提出了高要求。第三是实现大拉伸度下显示图像的保真。对于可拉伸发光器件,图像失真分为两种类型,第一种类型是在轴向拉伸过程中由于泊松效应引起的器件在横向产生压缩形变,导致整个LED阵列出现轴向拉长而横向缩短的形状变化,特别是在阵列中间位置会显著变窄,阵列边沿由直线变为圆弧形,引起图像的扭曲和失真;第二种类型是在拉伸过程中,互连桥被拉长而使各个发光单元的间距增大,这必然会导致像素密度下降,进而引起图像失真。

针对这些问题,我们对近十几年来岛-桥结构发光器件阵列的研究进行综述,将互连桥分为可拉伸结构型和本质拉伸型,并按照这两种类型总结了各个器件的材料、结构、制备工艺和性能特点,以及对上述三个问题的一些解决方案。希望本文能对基于岛-桥结构的可拉伸显示器的发展起到推动作用。

2 基于可拉伸结构的互连桥及LED阵列

2.1 褶皱桥与弧形桥

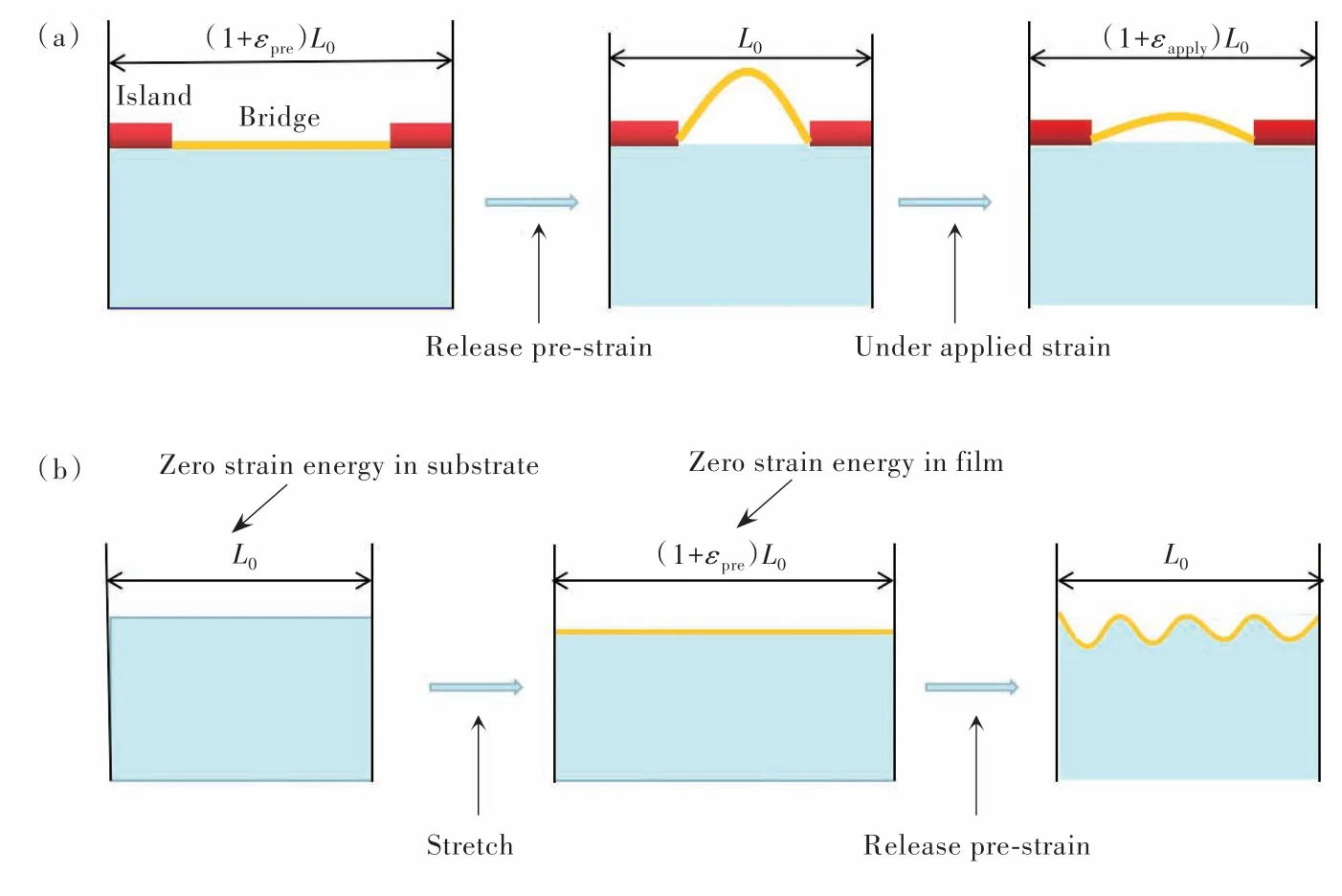

褶皱桥与弧形桥都是互连桥常见的形状,它们形成拉伸能力的机制类似。基于预应变的方法,首先将互连桥粘贴在预拉伸的弹性衬底上,释放衬底上的预应力后,弹性衬底收缩产生的压缩应力使互连桥产生类似“波纹”的形状。该过程是可逆的,即波纹状互连桥可以随弹性衬底再次拉伸到初始平坦的状态而不断裂,进而形成可拉伸性,如图1(a)~(b)所示。褶皱桥与弧形桥的区别在于,前者与衬底完全粘合,而后者仅部分与衬底粘合或仅两端与岛连接。在过去的十几年里,关于褶皱桥和弧形桥的变形模式[25-26](如整体弯曲与局部弯曲)、相关参数[27-29](如波长和振幅)、最大拉伸能力[30]等相关理论知识得到了充分的研究,为岛-桥结构的发展奠定了基础。

图1 (a)弧形桥示意图;(b)褶皱桥示意图。Fig.1 (a)Schematic diagram of arc bridge. (b)Schematic diagram of wrinkled bridge.

褶皱桥与弧形桥被广泛用于可拉伸LED阵列,例如,Park等[31]通过外延技术制造出AlInGaP量子阱结构微型无机发光二极管(μ-ILED),器件厚度约2.5 μm,这些超薄的μ-ILED使它们能够通过传统的平面处理技术互连。他们首先将器件转印并粘合到预拉伸的PDMS弹性衬底上,释放预应力后互连桥呈现出褶皱状,这种方法通过将压缩应变转化为弯曲应变,减小了直接作用在μ-ILED上的应力。但是,经过测试这种策略只能适应相对适中的应变范围,阵列整体的拉伸度小于10%。通过将 μ-ILED 粘合到 PDMS 衬底上,并由弧形导线桥互连制备出16×16的正方形μ-ILED阵列。弧形桥的弯曲应变有效减少了μ-ILED的应变,计算表明,当弧形桥拉伸应变为24%时,μ-ILED 和量子阱中的最大应变分别仅为0.17%和0.026%。对该显示阵列4个像素点的电流电压特性进行表征,结果显示,应变从0增加到22%的过程中,电流电压特性几乎没有发生变化,在22%的应变下循环500次,性能几乎没有衰退。

采用传统预应变的方式制备得到的褶皱桥存在波形可控性差和形状不稳定问题,限制了其应用。为了解决这个问题,Yu等[32]采用微机电系统(Micro-electromechanical systems,MEMS)工艺制备岛和褶皱桥,以获得形貌可控的可拉伸褶皱桥。他们先通过氧化刻蚀的方式在硅片上形成V形槽,经2 μm的光刻胶修饰后形成波纹状的结构;三层Parylene C和两层Cu/Ti交替生长作为互连桥;暴露部分金属层结合ILED芯片后旋涂PDMS;切割硅片边缘上的Parylene C层以暴露牺牲层(2 μm的光刻胶),然后将晶片浸入丙酮溶液中12 h以溶解牺牲层,将器件剥离下来;翻转后在器件背面再旋涂一层PDMS,成功制成了可拉伸ILED阵列。该阵列表现出10%的双轴可拉伸机械性能和稳定的光电性能,在1 000次循环拉伸后,测量的金属电极电阻值和显示器亮度几乎没有发生明显的变化; 而当拉伸度达到15%时,电阻会增加20%。另外,制得的ILED阵列还具有可清洗性,在2.5 V的电压下,清洗前后8×8 ILED芯片阵列的亮度从199.5 lx变为198.9 lx,几乎没有变化。

总体来看,褶皱桥和弧形桥的优点在于其结构和制备工艺比较简单,相应的可拉伸LED阵列可以在百分之十几的应变范围内实现稳定的拉伸形变。但是,这种预应变屈曲结构不适用于大尺寸和高密度光电子器件像素阵列,此外,预应变技术对于大规模生产是不可靠的。

2.2 蛇形桥

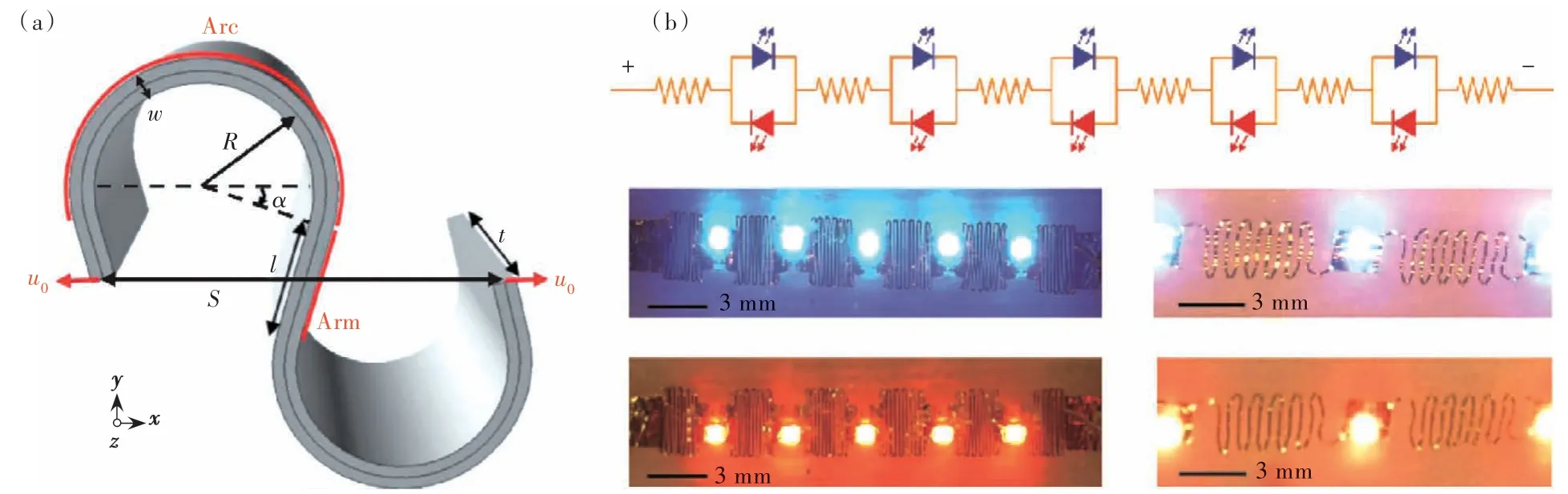

比起褶皱桥和弧形桥,蛇形桥因具有更大的拉伸性能而成为岛-桥结构最常使用的互连桥。蛇形互连由直线段和弧线段组成。蛇形桥可以与弹性衬底粘合,也可以仅两端与器件岛连接而中间部分可以自由形变。当蛇形桥不与衬底粘合时,在拉伸过程中,随着拉伸应变的增大,蛇形桥首先在平面内发生拉伸形变,然后在平面外发生扭曲形变,分离这两种模式的临界应变正比于互连桥的厚度和宽度的比值t/w的平方[33]。蛇形互连的重要参数包括弧度α、蛇形导线宽度w、圆弧半径R,直线段长度为l,如图2(a)所示,在Widlund等[34]的研究中给出了蛇形互连线最大拉伸应变和这些参数的对应关系。许多蛇形互连设计或策略被报道,如螺旋形互连[35-36]、齿状衬底设计[37]、自相似设计[24,36,38]等,这些研究结果证明了蛇形互连设计在可拉伸显示阵列应用上的潜力。

图2 (a)蛇形互连桥示意图[34];(b)基于蛇形互连的可拉伸ILED阵列[40]。Fig.2 (a)Schematic diagram of serpentine interconnection[34]. (b)Stretchable ILED array based on serpentine interconnection[40].

2010年,Kim等[39]采用非共面的蛇形桥作为互连导线制备了6×6 μ-ILED阵列,器件厚度仅为2.5 μm。蛇形桥的平面内拉伸应变和平面外弯曲应变可以减弱μ-ILED所受应力。分别在48%的水平和46%的对角线单轴拉伸度下,该阵列发光特性几乎不受影响。根据测试结果,阵列中蛇形互连桥的峰值应变最高可达到100%,在20 μA电流和水平应变75%的情况下,循环拉伸100 000次后,I-V特性也是不变的。该器件小的尺寸和优异的机械性能与光电性能使得其可以应用于生物医学领域,如用于发光缝合线和可植入片材等。次年,Hu等[40]介绍了一种将电子元件与可拉伸互连桥键合的工艺流程,他们把这个过程称为“CINE”(Combination of interconnects and electronics),这种工艺依赖于标准的微加工工艺,因此可扩展到大批量、低成本的制造。图2(b)是他们在Ecoflex衬底上制备的可拉伸ILED阵列,通过蛇形桥将5个红光ILED和5个蓝光ILED互连,红光ILED和蓝光ILED的方向相反,在不同的偏置电压下,该阵列可以显示不同的颜色。当衬底拉伸时,互连桥通过平面外屈曲和横向变形来适应拉伸应变,单个互连桥在拉伸时电阻没有明显的变化。在峰值拉伸应变为67%的情况下,对机械特性进行测试,阵列能够经受长达90 000次的拉伸循环(振荡频率为1 Hz);在峰值拉伸应变为200%的情况下,阵列可以拉伸5 000次。在67%的应变下,对光电性能进行测试,1 000次拉伸循环和10 000次拉伸循环后的光电性能几乎没有衰退。该阵列可以直接附着在三维曲面上,如拇指上。ILED阵列优越的性能使得CINE工艺被期望可用于制备执行精确医疗诊断功能的传感器阵列。

除了基于金属导体的蛇形互连桥外,石墨烯凭借其优异的柔性和导电性,也可以用于制备蛇形互连桥。Kim等[41]制作了可拉伸的透明石墨烯蛇形互连,用于可拉伸μ-ILED阵列。他们先测试了石墨烯材料的力学、电学和光学特性,结果表明,石墨烯层可以很好地和图案化的表面共形,并且具有极小的抗弯刚度。采用堆叠单层石墨烯的方式制得多层石墨烯,层数越大,表面电阻越小,透过率也减小。当层数为4时,透过率为90%,表面电阻为480 Ω·□-1。对制得的μ-ILED阵列进行单轴拉伸测试,可以得到均匀的发射特性。在100%应变下,I-V曲线几乎不受影响。此外,有限元模拟(FEA)结果显示,在石墨烯互连和μ-ILED岛上所承受的局部应变值仅为阵列整体应变的1/330。

比起以上报道的无源矩阵,有源矩阵具有快速响应、低功耗的优点。Choi等[42]通过采用辊轴转印工艺将μ-ILED和单晶硅薄膜晶体管(Thinfilm transistor,TFT)对准,通过蛇形金属桥互连后实现了有源矩阵型可伸缩显示器。值得注意的是,这里的蛇形互连由具有多层结构的聚合物-金属组成,金属位于中性机械平面内[43],在发生弯曲形变时,金属薄膜的应变量几乎为零,从而能更好地适应弯曲变形。对该可拉伸有源μ-ILED矩阵进行拉伸性能测试发现,在互连应变为40%的情况下,发光始终均匀,没有衰减。在200次或更多的拉伸释放循环测试下,显示器的电流变化保持在10%以内;在弯曲半径为15 mm时,像素电流保持不变,对应的应变为5.39%。

蛇形互连的优点在于它的可拉伸性较高,通过预拉伸策略或自相似的方法可以进一步提高其拉伸能力。但是,为了获得高的拉伸性,部分蛇形桥的尺寸比LED等有源器件的尺寸更大,这阻碍了像素分辨率的提高。

2.3 基于Kirigami的互连桥

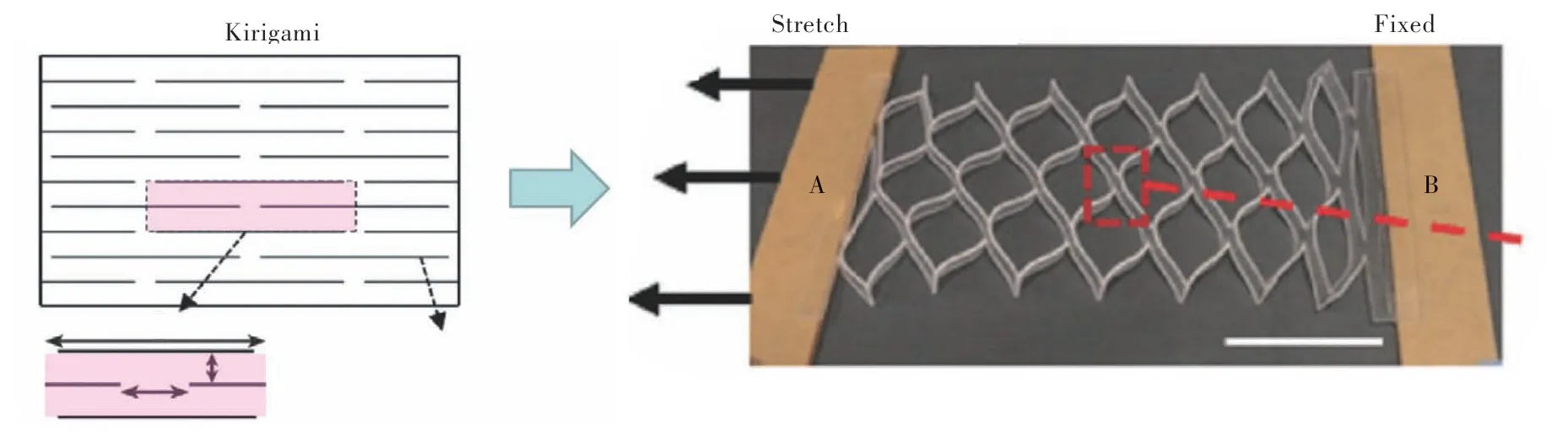

Kirigami互连桥是与剪纸艺术相结合的一种设计,通过在薄膜上刻出一些图案化的切口,增加拉伸性,并通过适当的折叠,还可以实现三维的设计,许多光电设备的制作利用到了Kirigami技术。目前报道的Kirigami大致可以分为五种[44],包括分形剪切(Factual-cut)[45-47]、丝带形(Ribbon)[48-51]、格子形(Lattice)[52-54]、锯齿形(Zigzag)[55-58]、闭环形(Closed-loop)[59-62]。当然,Kirigami的图案是千奇百怪的,并不会拘泥于这些形状,其中丝带形的Kirigami图案是岛-桥结构互连桥的一种,关于这种互连桥拉伸能力的研究被多次报道,模型如图3所示[63]。

图3 丝带形Kirigami桥[63]Fig.3 Ribbon-like Kirigami bridge[63]

2019年,Morikawa等[6]结合蛇形互连结构和Kirigami设计制备了可拉伸的ILED光电装置,用于心脏的可视生理学实验。该装置可以通过改变Kirigami互连桥上狭缝的宽度,产生适合心脏形状的特定拉伸特性。ILED阵列芯片的拉伸度超过100%,在用30%的占空比调制的10 mA电流驱动下,这些ILED实现了光发射率在几个mW/mm2范围内。Kang等[64]报道了一种用于制造功能性可拉伸电路板的混合图案化策略,电路板由微图案化的Ag NWs电极和Kirigami切割互连线组成。基于选择性光固化转移(Selective photocuringand-transfer,SPT)技术,可以将Ag NWs渗流网络膜精确地图案化为具有50 μm最小特征尺寸的各种布局。基于Kirigami机械切割技术,制造的高导电性的Ag NW/UCP复合片材(Rs=(0.31±0.05)Ω·□-1),最大拉伸应变可达300%,在100%的应变下,电阻增大约14.1%。由于Kirigami互连桥的高度可拉伸性,在100%的高拉伸度下,他们所制备的基于Kirigami互连桥的3×3可拉伸ILED阵列可以正常工作,且发光性能不发生显著劣化。该阵列可以腕带的形式佩戴,即使手腕连续弯曲和拉伸,也始终保持其光电性能。

3 弹性互连桥及可拉伸LED阵列

尽管基于可拉伸结构的互连桥已经被证明是制备可拉伸LED阵列的有效方法,但它们需要多个步骤的图形化才能在刚性衬底上完成制备,并且在复杂的图形化过程之后,需要有效的方法来将其转移到弹性衬底上。为了避免使用这些复杂的制备工艺,直接使用弹性电极材料作为互连桥是一种可行的方案。目前已经报道了众多用于制备弹性互连桥的导电材料,如碳纳米管(CNT)、银纳米线(AgNWs)、金属薄膜和液态金属等。

Sekitani等[65]描述了一种最大电导率超过100 S·cm-1、最大拉伸应变超过100%的可印刷弹性导体的制造方法。首先将单壁碳纳米管(SWCNTs)和离子液体在4-甲基-2-戊酮中混合形成黑色糊状的导电油墨,与含氟共聚物(偏氟乙烯-四氟乙烯-六氟丙烯)混合后,将其溶解于4-甲基-2-戊酮中,经干燥后即成为导电凝胶。该导电凝胶可以通过掩膜板进行丝网印刷在弹性衬底上形成图案,得到可拉伸导体。通过将OLED粘贴到PDMS衬底上的弹性导体表面,制成可拉伸OLED阵列。由于这种弹性导体优异的电学性能和机械性能,可拉伸OLED阵列可以被拉伸至30%~50%,并且可以完全覆盖于半球表面而不发生任何电学或机械损伤。

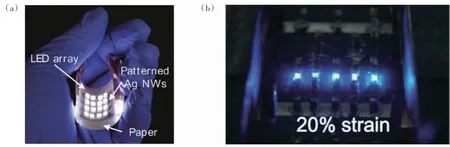

Lee等[66]制备了基于超长Ag NWs的弹性电极。他们通过一种新的连续多步生长(SMG)方法来得到超长Ag NWs,在精心控制的条件下,将Ag NWs的长度提高到500 μm以上。利用这种弹性导体,在纸和弹性衬底Ecoflex上制备了可拉伸的ILED阵列(图4(a))。对Ecoflex衬底上ILED阵列进行表征,结果显示,当弹性电极被拉伸高达400%应变时,ILED仍能正常工作,弹性电极没有任何不可逆的退化。Son等[67]通过将CNT或者Ag NWs包埋在PDMS-MPU0.4-IU0.6中制备了一种可自愈的弹性导体。在包埋过程中,由于绝缘聚合物的相互渗透使得Ag NWs的电阻明显增加,通过金掺杂可以改善其电性能,这种弹性导体的电阻随着应变的增加呈现先增大后减小的变化。通过这种弹性导体连接ILED,在互连达到50%的拉伸应变时,ILED正常发光,性能没有明显的衰减;并且在接触汗液的情况下,这种弹性导体在触摸和划伤时的机械和电稳定性也非常可靠。

图4 (a)基于Ag NWs互连桥的ILED阵列[66];(b)采用镍复合材料作为互连桥的ILED阵列[68]。Fig.4 (a)ILED array based on Ag NWs interconnection[66]. (b)ILED array with nickel composite as interconnection[68].

此外,微裂纹金膜也被用于可拉伸电极,例如Lee等[8]在聚合物玻璃化转变温度(Tg<80 ℃)附近,在苯乙烯-乙烯-丁烯-苯乙烯(Styrene-ethylenebutylene-styrene,SEBS)表面沉积Au膜,得到了可拉伸微裂纹Au互连线。该互连线与光刻工艺兼容,具有良好的电学性质和拉伸稳定性,电阻率为2.67 μΩ·m,在50%和100%的拉伸应变下电阻增大比例分别为3.43和9.03。在30%应变下,即使在超过1 200次拉伸循环后,电阻也保持稳定。以这种微裂纹Au膜作为互连桥制备的17×7像素阵列的可拉伸绿光OLED显示器具有稳定的电流和均匀的亮度特性。亮度和电流密度在30%拉伸度下几乎不变,在25%拉伸度下循环1 000次后略微下降。

液态金属是少数几种具有高电导率的液态导电材料之一,在剧烈的机械变形下仍能保持其导电性能。Lee等[9]报道了一种利用液态金属作为互连桥的可拉伸量子点发光二极管(QLED)阵列的制作策略。通过将QLED单元转移到弹性衬底Eco-PDMS表面的刚性NOA63岛阵列上,并喷涂液态金属Galinstan(Ga、In和Sn的合金)互连桥,制备了可拉伸的CdSe/ZnS QLED阵列。这种QLED阵列的单轴和双轴拉伸度分别可以达到50%和30%。在40%的单轴拉伸度下,10 000次的循环拉伸释放后,4×4 QLED阵列的亮度几乎不变。各种变形如弯曲、折叠90°、对折、扭曲后,器件的光电性能没有衰减,证实了这种QLED阵列的高稳定性。

通常,弹性导体在拉伸的过程中,电导率随着拉伸应变的增加而减小,从而影响LED的发光性能。为了解决这个问题,Kim等[68]制作了在增加拉伸应变下电导率上升的可拉伸电极,最大应变可达100%,并以此制造了一个可拉伸ILED阵列,如图4(b)所示。他们将PDMS/镍混合物浇铸在铝模具上,然后将模具放置在两个预先制作的铁质结构(该结构被他们称为“磁场调制器”)和两个永磁体之间,在磁场作用下镍粉形成垂直于聚合物表面的结构,类似于磁场调制器的图案。在拉伸应变增加的情况下,导体横截面处镍粉含量增加,导致导电路径增加和导体的电阻迅速下降。根据测试结果,这种电极在拉伸应变大于20%时,电阻低于20 Ω。

从以上报道可以看出,导电材料的形态、结构和性能对弹性互连桥的拉伸性能和导电性起着重要作用。CNT虽然具有较好的拉伸性、机械强度和导电性,但是可拉伸CNT连接桥制备工艺难度大,配方复杂,不利于大规模应用;Ag NWs等金属纳米线相较于CNT具有更高的导电性和简单的应用工艺,因此是制备弹性电极的常用材料,但是Ag NWs与弹性聚合物之间的粘附性较低,在拉伸过程中容易产生滑移和断裂,开发具有高粘合性的弹性聚合物是提高Ag NWS弹性连接桥性能的必要条件;金属薄膜具有易碎性,通常认为是不可拉伸的,但是通过调节生长工艺使金属原子团簇向弹性聚合物中渗透并形成微裂纹结构,可以显著提高其拉伸性,且金属薄膜的热蒸镀制备工艺与各种衬底具有较好的兼容性,因此展现了较大的发展潜力;液态金属具有较好的拉伸性和导电性,近几年在可拉伸电子器件中得到了关注和应用,因为液态金属的流动性,在使用过程中要做好封装,避免短路和污染环境等问题。弹性互连桥对比结构化的互连桥有以下两方面优势:第一,无需复杂的图案化设计,简化了工艺步骤;第二,弹性互连桥在LED阵列中所需占用的面积更小,使得“刚性岛”的覆盖率更大。此外,弹性互连桥的拉伸形变发生在平面内,使得可拉伸LED阵列的形貌更加规整。以上介绍的可拉伸LED阵列的性能特点总结在表1中。

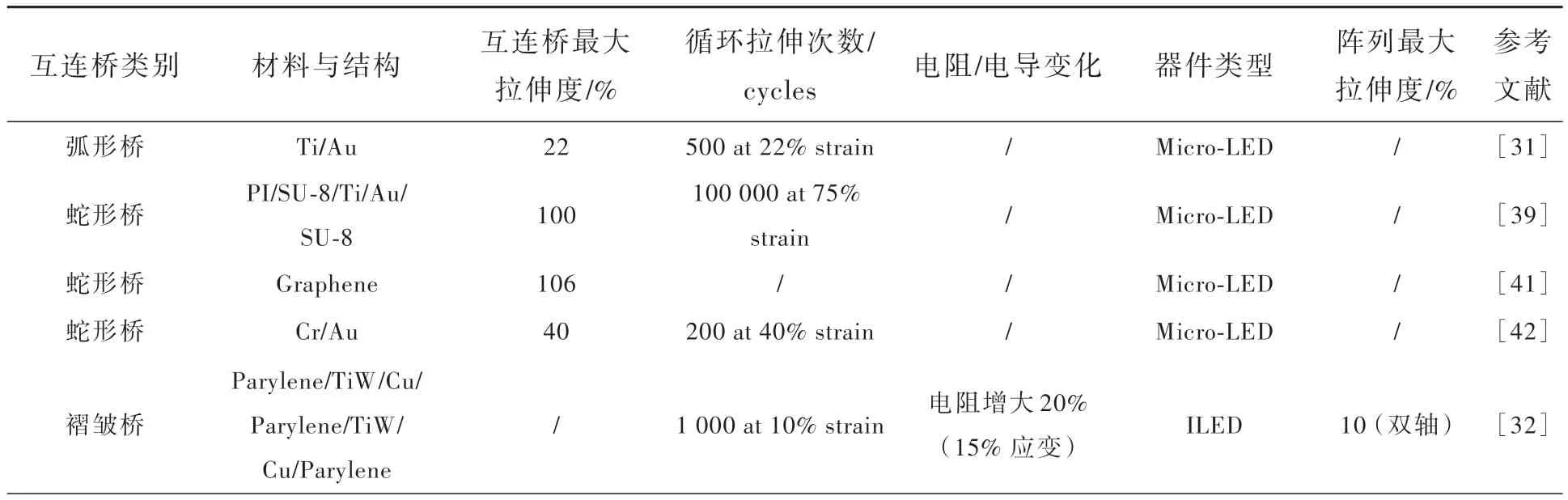

表1 基于岛-桥结构可拉伸LED阵列的性能特点Tab.1 The performance characteristics of stretchable LED arrays based on island-bridge structure

4 可拉伸岛-桥结构LED阵列的高像素密度集成、应力分布和图像失真优化策略

提高岛-桥结构中发光单元的密度有利于提高显示器的显示质量,但是高像素密度会导致平面内可拉伸连接桥的可占用空间减小,进而导致器件整体的拉伸性降低。外部拉伸应力作用下阵列内部的应力分布是不均匀的,在岛-桥连接处往往会积累较大的应力,因此通过提高拉伸应力来增大拉伸度的方式可能会导致连接处断裂和接触电阻增大等问题。同时,拉伸应变使像素之间的间距增大,像素密度降低,导致显示图像失真。对以上问题的优化对于可拉伸LED阵列的拉伸稳定性和显示质量十分重要。本节综述了文献中报道的相关优化策略,包括采用多层阵列堆叠结构提高像素密度,在弹性衬底中插入刚性层的结构设计、衬底柱阵列设计和双层衬底设计对应力分布进行优化,采用负泊松比的超材料、3D结构像素隐藏设计和平面内像素隐藏设计对像素密度进行优化。

4.1 高像素密度集成策略

平面内的像素密度受到诸多因素影响,例如像素尺寸、巨量转移工艺和阵列整体拉伸度等,通过减小发光单元的尺寸、优化巨量转移工艺和连接桥的形状、拉伸度和导电性等策略可以提高可拉伸显示器的像素密度。但是,可拉伸显示器依然面临高像素密度与大拉伸度之间相互竞争的问题。

Kim等[39]另辟蹊径,提出利用空间堆叠的方式提高显示器的像素密度,即将多层ILED阵列在垂直方向进行堆叠,且保证每层阵列中的发光单元的位置不会相互重叠,而是填充在各层阵列发光单元的间距中;随着堆叠层数的增加,虽然每一层阵列中发光单元的密度没有变化,但是显示器整体的像素密度得到了提高,且对拉伸度的影响较小。例如,在文章中作者将4层ILED阵列通过PDMS粘合在一起,使显示器的像素密度增大了3倍,提高效果显著。

但是,这种空间堆叠结构要求每一层阵列具有高透明度以显示下层像素点,层间需要具有强结合力以避免拉伸导致的分层现象。另外,多层堆叠必然增加了显示器整体的厚度,例如文中单层可拉伸ILED阵列的厚度约300 μm,4层阵列堆叠在一起后的总厚度达到约1.3 mm,增加了大约3倍。弹性薄膜厚度的增大必然导致需要更大的拉伸应力使显示器产生拉伸形变,这对实际应用是不利的。

总体来说,这种堆叠结构虽然存在一些不足和使用限制因素,但是这种将像素点在三维空间进行组装的策略为设计高像素密度和大拉伸度的可拉伸显示器拓宽了思路。

4.2 应力分布优化策略

在岛-桥结构的研究中,衬底的优化对于岛-桥结构LED阵列的性能起着十分重要的作用。岛-桥结构LED阵列常用的制备方法是将多个刚性的LED粘贴或者嵌入在弹性衬底上,并通过互连线连接。在拉伸的过程中,刚性的LED限制了其下面的弹性衬底的拉伸形变,造成在两者的界面处产生很大的应力集中,进而导致LED与弹性衬底分离。另外,LED和互连桥之间的界面可能由于拉伸下的局部应变积累而分离,这严重限制了LED阵列保持长期的光电和拉伸稳定性。

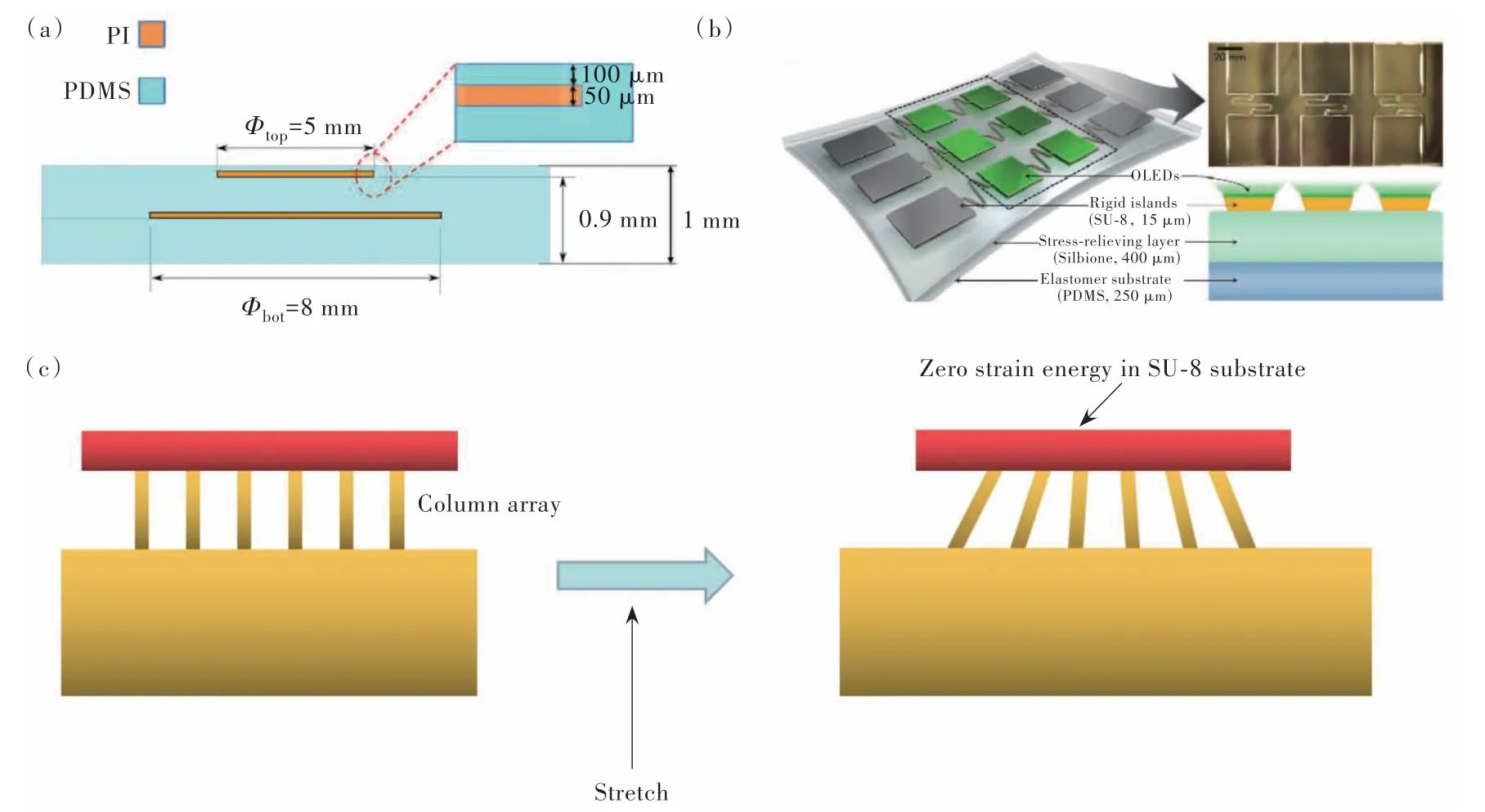

为了抑制刚性-弹性材料界面的局部应变,可以将薄层硬质材料嵌入弹性衬底中,例如SU-8 光刻胶[75]和聚酰亚胺[76](PI)等,作为“应变隔离岛”。这种结构要求硬质薄层的厚度远小于衬底的厚度,此外,还应满足Eplatform·tplatform≫Esubstrate·tsubstrate,其中E和t表示等效弹性模量和厚度[77]。例如,Robinson等[69]在PDMS基板中嵌入两个PI同心圆盘,一小块放在PDMS表面附近,另一大块放在衬底中间(图5(a))。有限元分析 (FEA) 结果表明,这种双圆盘结构抑制了表面应变,并在岛-桥界面实现了平滑的应变过渡。另外,在Drack等[70]的另一项工作中,采用相同的策略制备可拉伸衬底,他们将PI薄膜作为“应变隔离岛”夹在两个3M VHB薄膜之间,通过预拉伸的方法制备了具有褶皱结构的铜/PET互连桥,最大应变可达300%。可拉伸ILED阵列在实现面积扩展比为2.5的双向拉伸时,ILED的发光性能几乎没有降低。Yang等[71]设计了摩天轮形状的应变隔离岛(Ferris wheelshaped island,FWI),这种隔离岛被证明可以有效抑制裂纹在各种变形模式下的扩展,与传统的圆形岛和方形岛相比,优化的FWI具有显著增加的失效应变和疲劳寿命。在70%应变下对圆型隔离岛和在120%应变下对FWI进行疲劳测试,结果表明,前者很快在界面处失效,而后者在1 000次的循环拉伸下依旧稳定。利用FWI制备的3×3可拉伸ILED阵列在扭曲、折叠、褶皱和拉伸状态可以正常工作。

图5 (a)采用应变隔离岛结构的可拉伸衬底应力分布优化方案示意图[69];(b)利用低弹性模量材料优化应力分布的可拉伸OLED阵列[73];(c)柱阵列缓解拉伸应力示意图。Fig.5 (a)Schematic diagram of stress distribution optimization scheme for stretchable substrate with strain isolation island structure [69]. (b)Stretchable OLED arrays using materials with low elastic modulus for optimizing stress distribution[73]. (c)Schematic diagram of column array for stress relief.

除了在弹性衬底中嵌入“应变隔离岛”的方法外,在刚性发光单元下添加低杨氏模量薄层材料或可拉伸应力消除结构已被证明可以增强岛-桥结构的可拉伸性。Kim等[73]以PDMS作为主要弹性衬底,表面覆盖具有超低杨氏模量的硅氧烷弹性体(Silbione),用作应力消除层,用于降低施加到衬底表面OLED岛和互连桥上的应力(图5(b))。实验结果表明,随着Silbione的模量从>10 kPa降低到(0.9 ± 0.02) kPa,互连桥的最大拉伸应变从170%增加到350%。可拉伸 OLED阵列在40%的拉伸度下,器件的电流仅减少了~0.5%,亮度下降~5%;拉伸释放1 000次后,电流密度和亮度下降~20%。Lim等[74]在PDMS弹性衬底表面制备了柱状阵列结构,将SU-8聚合物衬底粘附在柱阵列上,制备二维可拉伸OLED阵列。在PDMS衬底拉伸的过程中,柱状结构与SU-8衬底接触的部分保持支柱的间距不变,因此拉伸应力不施加到SU-8衬底上,从而减轻了OLED所受应力,如图5(c)所示。比较没有和有PDMS柱阵列的器件,互连桥的峰值应力从70 MPa降低到58 MPa,OLED岛的峰值应力从6.38 MPa降低到4.35 MPa。由于紧凑的之字形互连设计和有效的应力管理,OLED 阵列具有高达44%的填充率和35.3%的拉伸度,在6.7 V时达到最大亮度1 000 cd·m-2;在峰值亮度时,最大电流效率为3 cd·A-1;在0~20% 拉伸度之间重复拉伸-释放循环1 000次后,亮度降低了19%。

4.3 图像失真优化策略

大面积的LED显示阵列会面临图像失真问题。引起图像失真的因素主要有两个方面,一是泊松效应的作用,在拉伸过程中,LED阵列在垂直拉伸方向上会发生压缩形变而造成图像扭曲失真;二是拉伸会引起像素岛的间距增大而密度下降,引起图像的失真。我们将前者称为A型失真,把后者称为B型失真,综述了文献中解决可拉伸显示阵列中图像失真的方案。

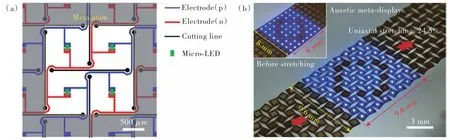

A型失真优化:自然界中材料的泊松比为正数,而人造超材料可以具有负泊松比,当泊松比为-1时,拉伸过程中横向和纵向的应变是一致的,这样就可以消除或减弱图像的失真。Jang等[7]设计了泊松比为-1的超材料,结合分形剪切Kirigami技术,制备了具有高拉伸性和机械稳定性的可拉伸印刷电路板(PCB),如图6(a)所示。通过辊式转印技术将micro-LED与PCB结合,制备的可拉伸显示器在24.5%的拉伸度下不会出现图像A型失真(图6(b)),并且在球形表面上表现出平滑和共形的包裹,可被用来作为光疗贴片。

图6 (a)基于分形剪切Kirigami设计和负泊松比超材料的可拉伸电路板;(b)基于负泊松比超材料的可拉伸micro-LED阵列[7]。Fig.6 (a)Circuit board based on fractal shear Kirigami design and metamaterials with negative Poisson's ratio. (b)Photograph of stretchable micro-LED meta-display[7].

B型失真优化:传统的LED阵列中,器件岛分布在二维平面内,拉伸造成像素间距增大而密度降低,使图像失真。Lee等通过可拉伸的3D结构解决这个问题,他们设计了一种可拉伸的3D桌子状结构[72]。通过将基于7×7的micro-LED像素阵列的2D前体置于预拉伸弹性衬底上,释放预应力后,整个器件呈3D桌子状。位于桌面上的LED始终处于可见状态,而桌脚部分micro-LED被隐藏,此时显示的是4×4的micro-LED阵列;当拉伸度增加到某个阈值时,被隐藏的LED显露出来,进而变为7×7的micro-LED阵列。通过这样的设计实现了在拉伸的过程中像素密度保持不变,解决了显示图像失真的问题。但是,为了获得对桌脚处的micro-LED像素的遮挡效果,桌面的尺寸较大,导致非发光区在整个阵列中的占比过大,降低了像素密度和显示质量。

Kim等[68]设计了能够在平面内实现像素隐藏和补偿的可拉伸ILED阵列。他们利用电阻与拉伸应变负相关的含镍复合电极制备了含有5个ILED的可拉伸阵列,第一、三、五个ILED连接到镀银复合电极上(低拉伸度下具有低电阻),第二、四个ILED连接到不镀银复合电极上(低拉伸度下具有高电阻)。在低拉伸应变下,由于不镀银复合电极的高电阻,第二、四个ILED不能发光而被隐藏起来;随着拉伸应变的提高,不镀银复合电极的电阻不断降低,导电性不断增强,隐藏的ILED发光逐渐增强而被显示出来,进而实现了平面内像素隐藏设计。当该电极应变达到20%时,镀银和不镀银的复合电极电阻相似,此时可以观察到5个发光亮度相同的ILED(如图4(b)所示)。

5 总结和展望

基于岛-桥结构的可拉伸LED阵列的器件结构和材料几乎与当前已报道的各种可拉伸导体和各种有机和无机LED发光器件相兼容,因此在可拉伸显示器应用上显示出巨大的潜力。本文综述了基于岛-桥结构的可拉伸LED阵列的发展现状,包括器件结构、拉伸机制、制备策略、材料选择等,重点总结了各种互连桥的结构和性质,并对其进行了分类,然后介绍了当前报道的面向阵列中应力分布问题和图像失真问题的可行性解决方案。

虽然当前已报道的岛-桥结构可拉伸LED阵列已经具有了较高的拉伸度、发光性能和拉伸稳定性,但是距离实际应用还有较大差距,依然面临一些急需解决的问题和挑战,例如,在ILED作为发光单元的可拉伸器件中,ILED阵列需要利用转移工艺从外延衬底转移到弹性衬底上,像素密度越高,转移工艺的难度越大,成本越高,同时,越来越小的ILED尺寸对器件电极与互连桥的焊接工艺提出了更高要求;在弹性衬底表面原位制备发光器件和互连桥的方案可以避免像素转移和电极焊接工艺,但是通常高性能的有机和无机LED难以在弹性衬底表面直接制备,因此对弹性衬底的性质提出了新要求;像素密度增大必然导致互连桥的面积占比和尺寸变小,进而压缩了可拉伸空间;当前已报道的解决拉伸形变下图像失真问题的方案存在非发光区面积占比过大的问题,这本身就会导致显示质量的降低。另一方面,当前连接桥结构中所用的导电材料大多为价格较高的材料,例如金、银、液体金属、Ag NWs和CNTs等,虽然这些材料具有较好的性质,例如高导电性、稳定性、延展性、拉伸性和生物相容性,但是这必然会增加器件的制备成本,不利于商业化应用。Cu和Al等材料具有相对较低的价格和较好的导电性,是当前电子器件中常用的导体,对于这些材料的深度开发有利于降低器件的制备成本,例如开发面向弹性导体应用的纳米线、纳米片和纳米粉末等,或者利用掺杂来降低高价格材料的使用量,或者设计中性机械层和应力缓冲层等结构提高其形变能力。总之,还需要更多的研究工作,提出新方案、新材料和新技术,去解决上述问题,从而提高可拉伸LED阵列的性能。我们希望通过这篇综述,激发更多研究者对于基于岛-桥结构可拉伸LED阵列的兴趣和研究热情,推动其在可拉伸显示应用领域的快速发展。

本文专家审稿意见及作者回复内容的下载地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20230091.