固含量对三元材料锂浆料电池性能的影响

2023-10-05高桂红阮晶晶刘艳侠刘福园巫湘坤

高桂红,阮晶晶,刘艳侠,,刘福园,巫湘坤

(1.郑州中科新兴产业技术研究院河南省储能材料与过程重点实验室,河南郑州 450003;2.中国科学院过程工程研究所离子液体清洁过程北京重点实验室,北京 100190)

半固态锂浆料电池(简称锂浆料电池)是一种新型的规模储能用电池[1],是指含有全部或部分浆料(半固态)电极形态的锂电池或锂离子电池,其中半固态的电极可以避免传统锂离子电池中电极材料发生开裂或脱落造成的循环寿命衰减问题,并且与其他液流电池相比,增加了活性材料的比例,因此提高了电池系统的能量密度,可降低电池生产成本[2-3]。半固态锂浆料电池目前处于技术研发基础阶段,除了具备自放电率低、绿色环保等锂离子电池的优点外,还具有可独立设计输出功率和储能容量等技术优势,成为可应用于家庭储能、社区储能和电网储能等MW 级规模[4-5]的下一代可充电电池的候选产品。半固态锂浆料电池的研究与设计目标在于提高能量密度和功率密度,实现低成本的原材料、电池结构,且可实施的生产工艺技术方案,建立成熟的工业化生产装备。镍钴锰酸锂三元(NCM622)锂浆料电极相比于磷酸铁锂浆料,具有较高的充放电电压平台和比容量[6-7],可实现更高的能量密度。本文制备了单晶结构的NCM622 浆料,并对所制备浆料的电化学性能进行了研究。浆料中活性物质含量在10%~50%之间,当进一步增大活性颗粒含量时,浆料很难分散均匀,并且浆料电导率比较低,引起电池极化内阻增加,影响电池的能量密度和功率密度。本文建立了三元正极活性物质配比与电化学性能之间的直接联系性,为配制具有最佳性能的正极浆料提供了实用准则,发现锂浆料正极在固含量极限之前,浆料配方优化可改善电化学性能,达到电化学性能最佳平衡。

1 实验

1.1 实验材料

NCM622,杉杉能源科技股份有限公司;电解液为1 mol/L LiPF6/(EC+DMC+EMC) (体积比为1∶1∶1),天津金牛电源材料有限责任公司;科琴黑,日本狮王株式会社;锂片(15.6 mm×0.45 mm),天津中能锂业有限公司;隔膜,Celgard2325;扣式电池壳,深圳市永兴业精密机械模具有限公司。

1.2 浆料的制备

浆料的制备采用物理分散方法。首先,将科琴黑(110 ℃烘干)与分散剂混合,在高速剪切机上进行匀浆,得到含有导电剂的均匀浆料;其次,将活性材料加入上述浆料中,继续匀浆,得到分散均匀的浆料。

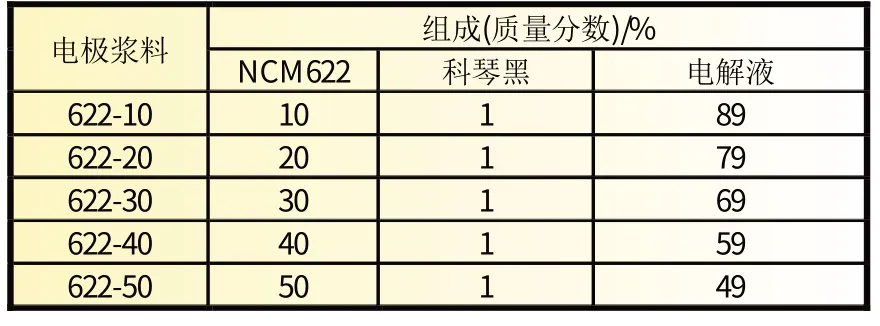

调节材料、科琴黑和分散剂的比例,制备出不同配比的浆料,如表1 所示。表1 中质量分数为10%~50%的电极浆料标记为622-x,以此标记不同配比的电极浆料及其电池。

表1 电极浆料的组成

1.3 静态电池组装

采用CR2025 型扣式电池研究正极浆料在静态时的电化学性能。滴加浆料时,采用分析天平记录质量,滴加后立刻盖好电池壳,迅速用封口机封好电池,所有装配电池注入电极浆料的质量尽量保持一致。

1.4 测试方法

电导率测试:采用电导率测试仪进行测试。先用电导率为12.88 mS/cm 的标准液进行校准,再用去离子水清洗电极并吹干,最后将电导率测试探头完全浸入到电极浆料中,在浆料每个位置中先浸润4~5 min 后读取电导率值。

悬浮稳定性测试:采用沉降上层清液观察法[8]进行测试。取约5 mL 分散均匀的浆料置于刻度管中,并垂直密闭静置。若浆料中固体颗粒发生沉降,则在浆料上层会产生清液,记录在该界面处的读数,即为固体颗粒的沉降层体积。

扫描电子显微镜(SEM):采用扫描电子显微镜观察浆料干燥后样品的表面形貌和微观结构。

电化学阻抗谱测试:采用ATUOLAB 电化学工作站的同一个通道测试电化学阻抗谱,频率范围10-2~106Hz,振幅10 mV。

电性能测试:静置5 min,0.1C恒流充电,截止电压4.35 V;静置5 min,0.1C恒流放电,截止电压2.5 V,依此循环。

2 结果与讨论

2.1 不同配比电极浆料的电导率

采用电导率仪对不同配比的电极浆料进行电导率测试,结果如图1 所示。在科琴黑导电剂含量保持1%不变的条件下,活性物质颗粒质量分数从10%增加至50%,不同测试点电导率之间的标准差均小于0.024,表明各个位置的电导率波动性比较小,即三元正极浆料悬浮液的初始均匀性较好。由图2 可知,浆料622-10 至622-50 的平均电导率依次为14.34、14.48、13.53、11.09、9.82 mS/cm,其中622-10、622-20 的电导率几乎没有差别。从图1 来看,随着活性颗粒质量分数的增加,浆料的电导率呈现下降趋势。其原因主要包括:(1)活性物质颗粒吸附部分科琴黑,导致自由的科琴黑占比降低,且导电添加剂自身电阻率比三元材料的小,使得电阻率增加[9];(2)更多的活性颗粒破坏了科琴黑导电剂形成的稳定的三维导电网络,使导电剂之间的相互作用减弱,电子电导率下降;(3)活性物质固体颗粒含量增加,相应降低了电解液含量,锂离子连续输运的有效传导特性也变差。可见适宜的导电剂有利于浆料的导电性提高,但过高的活性颗粒比例可能会由于稳定、连续的导电网络被破坏而导致浆料的电化学性能下降,高含量的活性颗粒则需要适当地增加导电剂的含量[10]。

图1 不同电极浆料不同位置的电导率测试及其平均电导率

图2 科琴黑扫描电镜图

2.2 浆料悬浮稳定性

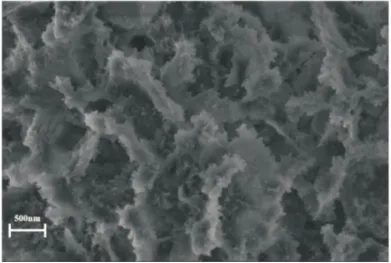

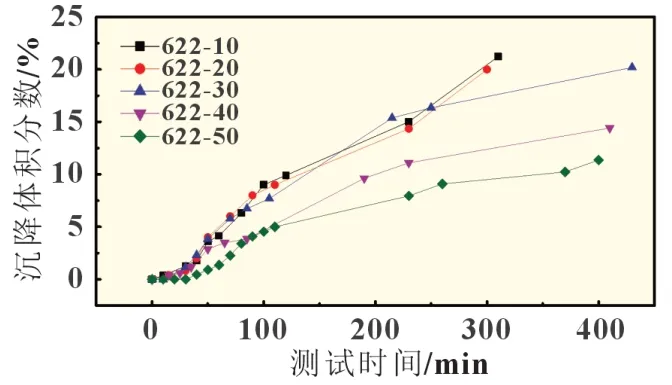

浆料中的活性颗粒和导电颗粒在电解液中受重力、浮力和粘滞阻力的作用发生运动。本文选用科琴黑作为导电剂是因为科琴黑结构中含有超支链结构,其超支链之间有很强的范德华力,支链细密分布并且相互交错(如图2 所示);此外,这种纳米尺寸的结构增大了导电网络比表面积,支撑了活性颗粒,提高了其在分散剂中所受到的浮力和粘滞阻力,能在分散剂中形成复杂的网络结构,抑制沉降的发生,有利于形成稳定性高的悬浮液[9]。本文测试了1%(质量分数)的科琴黑均匀分散于10%~50%(质量分数)浆料中的沉降体积分数与时间的关系,结果如图3 所示。

图3 正极浆料悬浮稳定性曲线

由图3 可知随着活性物质含量的增加,浆料的沉降率呈现下降趋势。当活性颗粒含量为10%时,浆料的沉降体积分数、沉降速率最大,表现出最快的团聚动力学[11-12],活性颗粒含量为50%时沉降速率、沉降体积分数最小。文中所采用的活性颗粒粒径是微米级,因微米级及以上活性颗粒被均匀分散后形成的是液固相粗分散体系,颗粒的主要运动方式是向下沉降。因此活性颗粒粒径越大,浆料的沉降速度就越快。这是因为活性颗粒间无序运动引起的扩散位移随物质颗粒粒径的减小而增大,实际上只有小于微米级的超细分散体系才有可能长时间保持悬浮稳定性。除此之外,文中配方所得的几种浆料,随着固含量的增加,浆料的黏度随之增加,黏度影响活性颗粒在浆料中的分散状态,当浆料黏度大时,颗粒之间的接触及颗粒在浆料中的分散状态较稳定,即浆料的稳定性越好。

2.3 不同配比的浆料形貌

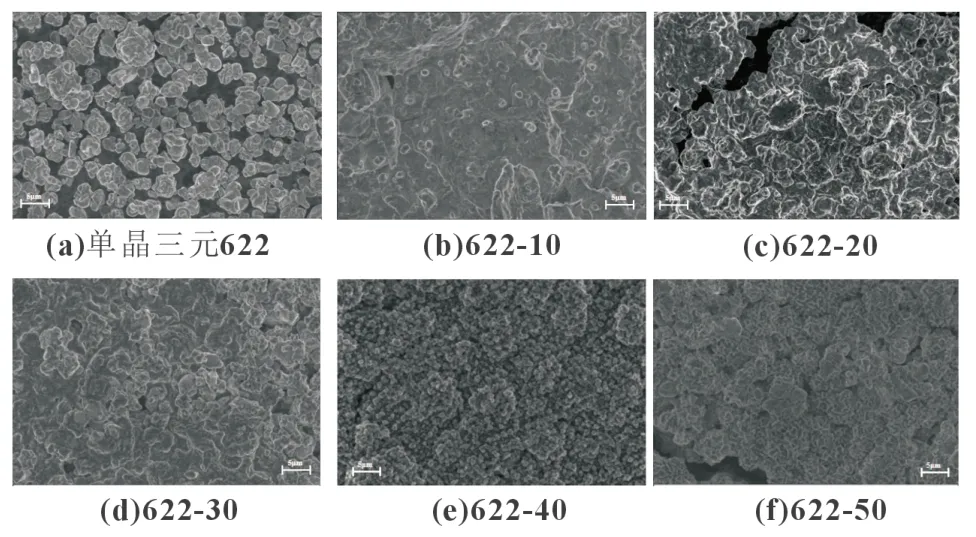

本文观察了单晶结构三元622 粉、622-10、622-20、622-30、622-40、622-50 电极片表面形貌,如图4 所示。图4(a)显示单晶622 粉末形貌,622 粉末主要是均匀分散的、棱角平滑的一次单晶颗粒,平均粒径在5 μm 以下,其中也含有少量一次颗粒团聚而成的二次颗粒或者粒径大于5 μm 的大颗粒。与二次颗粒材料相比,这种独特的微观形貌使单晶材料具有许多优势,如较低的比表面积和优异的结构稳定性。图4(b)~(f)显示了分散在活性粒子之间的科琴黑以及大小为1~5 μm 的活性颗粒。图4(b)表明科琴黑分散不充分,活性物质颗粒和科琴黑之间相互团聚形成混合物;图4(c)~4(d)中,活性颗粒之间可以观察到均匀分散的科琴黑,这表明科琴黑得到了适当的分散,没有较多的科琴黑的纠缠和团聚;图4(e)~(f)中,科琴黑分散在表层的活性颗粒之间,内层的活性颗粒之间的科琴黑比较少,大部分是活性颗粒之间的直接相互接触,观察到622-50 需要更高含量的科琴黑才能形成稳定、连续的导电网络。总的来说,SEM 图像显示了科琴黑导电添加剂和活性物质颗粒在浆料中的存在形态,观察其颗粒形态有助于理解导电剂科琴黑对正极浆料电化学性能的影响。

图4 单晶三元622粉、622-10、622-20、622-30、622-40、622-50电极片SEM图

2.4 电化学阻抗谱分析

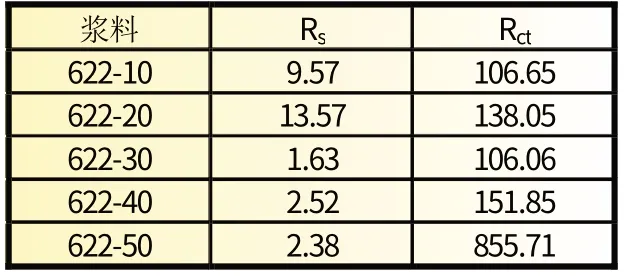

图5 给出了622-10 至622-50 五组不同活性颗粒质量比的浆料体系的电化学阻抗谱(EIS)测试曲线。由图5 可知,EIS谱的特征基本保持三部分组成不变,符合Barsoukov 等所提出的嵌锂物理机制模型[13]:第一部分超高频区域(10 kHz 以上),是与电子通过活性物质颗粒间的输运、锂离子在活性物质颗粒空隙间、多孔隔膜及电解液中的输运等相关的欧姆电阻,在阻抗谱图上表现为一个点,可用电阻Rs表示,活性颗粒含量从10%提升到50%,均小于10 Ω,具体数值如表2 所示。第二部分中高频区域是与电荷转移相关的阻抗,是由浆料中导电颗粒的电荷传递阻抗引起,同时产生双电层电容,此过程可用一个Rct//CPE 并联电路表示。中频段半圆弧表示电荷转移电阻的大小(Rct),Rct分别对应为106.65、138.05、106.06、151.85、855.71 Ω。由此可知,随着活性颗粒含量的增加,Rct呈现先增加后降低再增加的趋势。表明适量的活性物质和导电剂的比例可以降低浆料的Rct,对提高浆料的循环稳定性有很大益处。除622-50 的Rct较大之外,其他4 组不同含量的Rct值差别不大;第三部分低频区域与物质传递相关的45°斜直线,此过程可用一个描述扩散的Warburg 阻抗Zw表示。以上分析表明电池体系、嵌合物电极的组成、活性材料的量、活性颗粒的大小以及电极的厚度和制备工艺等因素均会对阻抗谱特征产生重要影响,进而影响电池的电化学性能[14]。通过以上三部分数据分析得知,影响电化学系统特定操作条件下的控速步骤为电子/离子导电界面的电荷传输过程[15]。

图5 电化学阻抗谱测试曲线

表2 阻抗谱主要参数 Ω

2.5 首次充放电效率及比容量

图6 所示为各浆料在0.1C时的首次充放电效率及比容量。由图6 可知,622-10 至622-50 首次充放电效率分别是80.88%、84.01%、88.15%、76.51%、16.21%,622-30 具有最高的首次充放电效率。622-50 几乎不能进行充放电,这与前文中622-50 浆料平均电导率较低(仅为9.82 mS/cm)且阻抗测试的Rct值太大密切相关,较低的电导率和较大的电荷转移阻抗严重影响了电性能的发挥。可能是活性物质含量较多,科琴黑比例降低,浆料中导电网络不能形成,在充放电过程中极化很大,难以进行充放电。622-40、622-30 配比的浆料表现出较好的比容量,达到171.47、171.21 mAh/g,几乎能发挥100%的活性容量,但622-40 浆料放电平台电压明显低于622-30 配比的放电平台电压。这可能是因为622-40 活性颗粒含量较多,KB 量相对偏少,浆料中导电剂不能形成完整、通畅的导电路径,极化略大,导致放电电压平台低。622-10、622-20 的浆料比容量发挥分别为127.48、134.01 mAh/g,仅为实际值的73.8%、77.9%。622-30 的浆料表现出最好的首次充放电效率和平稳、最高的充放电平台。因此合适比例的活性物质提高了电流传导能力,改善了电流分布、电子传导,提高了电极活性导电材料的发挥。

图6 各浆料0.1 C首次充放电效率及比容量

2.6 循环性能

图7 为浆料电池在0.1C的循环曲线。由图7 可知,622-10 循环比容量衰减最快,循环几周就不能进行充放电。622-10 电极浆料尽管其初始电导率较高,但是活性颗粒的总含量少,导致浆料沉降的速度较快,活性物质沉降在下层,电池循环衰减最快;622-20 首次放电比容量为134.01 mAh/g,经过88次循环后放电容量衰减到107.21 mAh/g,保持率仅为80.0%;622-30 首次放电比容量171.21 mAh/g,经过253 次循环后衰减到137.71 mAh/g,容量保持率仍有80.3%;622-40 首次放电比容量171.47 mAh/g,经过37 次循环后衰减到100.23 mAh/g,容量保持率58.45%;622-40 循环稳定性较差,跳动性比较大,更不能长时间循环。因此合适比例的浆料配比能形成稳定、连续的导电网络,更有利于容量的发挥和循环稳定性。

图7 浆料电池0.1 C循环测试曲线

3 结论

本工作制备了质量分数为10%~50%的5 组浆料,对浆料进行了系列表征与测试,得出如下结论:

(1)随着活性颗粒质量分数的增加,浆料的电导率和沉降速率均呈现下降的趋势。

(2)SEM 显示三元材料是粒径为5 μm 左右规则的、棱角平滑单晶颗粒;质量分数为20%~30%的浆料在活性颗粒之间可以观察到均匀分散的科琴黑,没有明显的科琴黑的纠缠和堆叠。

(3)首次充放电结果表明质量分数为30%的浆料表现出较好的首次比容量,达到171.47 mAh/g,经过253 次循环后放电比容量衰减到137.71 mAh/g,容量保持率仍有80.3%。

本课题组前期研究中,重点关注浆料的活性材料含量,但活性物质颗粒提升到50%时浆料几乎没有电化学性能,在未来的工作中,还需在活性物质含量、导电剂含量增加与不同形态的碳导电材料在其原始形态下进行研究,主要关注导电颗粒形态与含量的影响,及单一粒径、多种粒径级配时对浆料电导率、电性能的影响,以便制备性能优良的半固态锂浆料电池。