DCS 系统调门流量特性诊断数学模型及评估方法

2023-09-29吴宏亮

陈 文,孙 涛,吴宏亮,周 帆,蔡 文

(1.国网江西省电力有限公司电力科学研究院,江西南昌 330096;2.国家电投集团江西电力有限公司,江西南昌 330096;3.国家电投集团江西电力有限公司新昌发电分公司,江西南昌 330117;4.南京英纳维特自动化科技有限公司,江苏南京 210000)

0 引言

现代汽轮机组广泛采用数字电液控制系统(Digital Electro-Hydraulic Control System,DEH)进行阀门管理[1]。运行中,汽轮机通过依次(或同步)开启若干个调门来增加汽轮机的进汽流量。通常将流量指令(FDEM)或总阀位指令与汽轮机实际进汽流量的数值对应关系视为汽轮机组流量特性[2]。汽轮机流量特性试验是现场精确整定汽轮机配汽函数的有效手段。线性优良的汽轮机组流量特性是开展汽轮机组调速系统建模、机网协调响应以及主参数寻优等工作的基础[3]。

现场经验表明,由于进汽阀或本体设备特性变化,DEH 配汽函数无法及时匹配进汽阀(组)的非线性特征,导致进汽流量控制精度下降[4]。然而,在日常运行过程中调门流量特性是否线性,运行人员既没有监测手段,也没有分析工具,往往只有等到机组出现明显的控制恶化,如一次调频、AGC 性能下降或是机组功率异常振荡,才可能引起运行人员的怀疑或警觉[5-6]。为此,文中依据汽轮机原理提出一种单一数值形式的汽轮机组调门流量特性诊断数学模型及评估方法,直接利用DCS(Distributed Control System)系统历史趋势图,实现汽轮机组调门流量线性度的科学评估和实时预警。

1 理论浅析

运行中,通过汽轮机的实际流量G不仅和主汽压力P0有关,而且,和总阀位指令φ有关;并且与二者成正比[7]。数值上可表征为:

式中:G为实际流量百分比,%;P0为主汽压力,MPa;φ为总阀位指令,%。

汽轮机组调门流量特性离不开主蒸汽流量的数值表征。在汽轮机配汽计算过程中,实际流量G是以VWO工况的数值为基准值而得到的百分比形式的无量纲标幺值。式(2)、式(3)以及式(4)均为常见的实际流量G的计算公式[8-10]。

式中:P10为试验工况总阀位指令100%下的调节级压力,MPa;P20为试验工况总阀位指令100%下的高压缸排汽压力,MPa;v10为试验工况总阀位指令100%下的调节级比容,m3·kg-1;P11为试验工况任一总阀位指令下的调节级压力,MPa;P21为试验工况任一总阀位指令下的高压缸排汽压力,MPa;v11为试验工况任一总阀位指令下的调节级比容,m3·kg-1。

倘若实际流量G以式(2)计算,联立式(1)和式(2)可推导为:

式中:ε=P11/P0为调节级压比(即调节级压力与主汽压力的比值);k为比例常数。

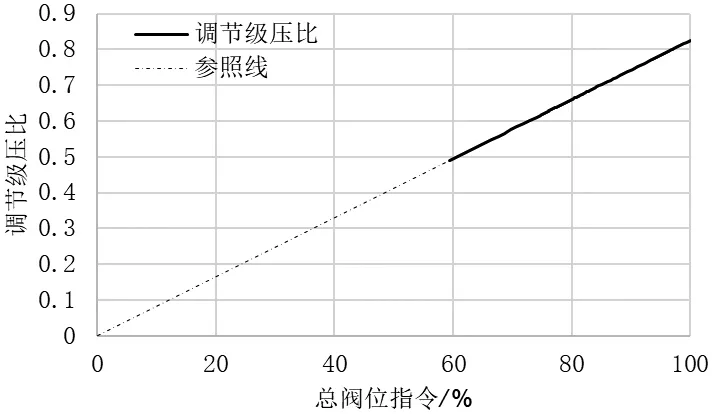

式(5)右侧中试验工况总阀位指令100%下的调节级压力P10为定值,k为常数;故而,左侧总阀位指令与调节级压比的比值为定值。如图1 所示,在二维坐标中,式(5)表现为通过坐标原点的一条直线。文中将总阀位指令与调节级压比的比值(即该直线的斜率)命名为流量特性因子。

图1 总阀位指令与调节级压比

2 数学模型

案例机组为某喷嘴配汽汽轮机组,配置四个高压调门;日常运行中,该机组采用顺序阀阀控方式。试验人员首先通过汽轮机组调门流量特性试验[2、6],依据式(4)完成了该机组DEH 系统配汽函数的整定工作。经试验验证,整定后的调门流量特性如图2所示。

图2 调门流量特性整定后效果

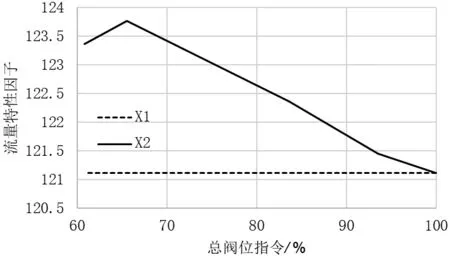

根据前期的汽轮机组调门流量特性试验数据,依据式(6)和式(7),分别求得试验工况下的流量特性因子X1和X2(如图3所示)。

图3 流量特性因子X2和Y2

式中:X1为试验工况下以式(2)为表征的流量特性因子;X2为试验工况下以式(4)为表征的流量特性因子;p00为试验工况总阀位指令100%下的主汽压力,MPa;其他参数如前所述。p01为试验工况任一总阀位指令下的主汽压力,MPa;其他参数如前所述。

由式(6)可知,试验工况下的流量特性因子X1为一常数,由于式(7)考虑调节级比容和高压缸排汽压力的影响,试验工况下的流量特性因子X2和X1存在一定的偏差。

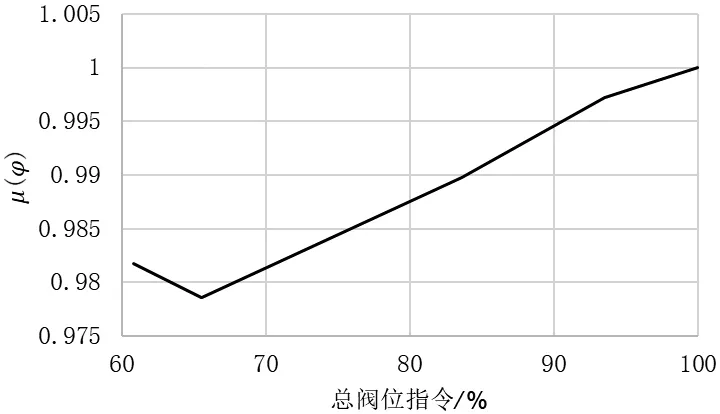

相比式(2)、式(3)或式(4)更为吻合汽轮机变工况计算结果,具备较高的精度,在汽轮机组调门流量特性试验中得到广泛应用。故而,为实现式(5)的应用,需依据式(8)求取试验工况任一总阀位指令下的总阀位指令修正系数μ(φ)(如图4所示)。

图4 总阀位指令修正系数μ(φ)

式中:μ(φ)为试验工况下的总阀位指令修正系数。

运行中,依据式(9)和式(10)分别计算机组在运行工况下的基准流量特性因子X0和未修正流量特性因子X。

式中:X0为运行工况总阀位指令100%下的基准流量特性因子为运行工况总阀位指令100%下的调节级压比;X为运行工况总阀位指令φ下的未修正流量特性因子;εt为运行工况总阀位指令φ下的调节级压比。

依据式(11),计算运行工况下的机组实时流量特性因子XT。

在运行工况下,当XT-X0<5%时,调门流量特性线性度视为正常。当XT-X0≥5%时,调门流量特性线性度视为异常,并提示“对配汽函数重新进行整定”。

3 实施效果

前期,试验人员首先完成汽轮机组调门流量特性试验;然后,在DCS 系统逻辑组态中编译并植入以上数学模型。由于DCS 系统历史趋势图仅支持随时间而变化的折线图形式,故而,通过以上逻辑组态计算并输出实时流量特性因子与基准流量特性因子的偏差值XT-X0。最后,将偏差值XT-X0添加至DCS系统历史数据库,在DCS 系统历史趋势中即可呈现随时间而变化的折线趋势图。随后,在接下来一年中,利用DCS 系统历史趋势图来观测调门流量特性线性度的变化情况。该机组在配汽函数整定过后五个月时,调门流量特性如图5 所示。

此时,该机组的流量特性因子的XT-X0的最大值低于4%(见图6);此种情形下,可认为调门流量特性线性度正常。

图6 五个月后偏差值XT-X0测试效果

该机组在配汽函数整定过后十一个月时,调门流量特性如图7 所示。在总阀位指令65%~83%区域出现较为明显的线性失真现象。

图7 十一个月后调门流量特性测试效果

此时,该机组的流量特性因子的偏差值XT-X0的最大值超过10%(见图8);此种情形下,可认为调门流量特性线性度异常,并在DCS 系统历史趋势图中标红,予以警示。

4 结语

为适应DCS 系统历史趋势图仅支持随时间而变化的折线图显示的特点,文中依据汽轮机原理和现场调门流量特性试验数据,建立了一套单一数值形式的汽轮机组调门流量特性诊断数学模型,产生并输出实时流量特性因子与基准流量特性因子的偏差值XT-X0,并将其添加至DCS 系统历史数据库。在无需增添任何硬件设备或监测系统的情况下,即可在原有DCS 系统历史趋势中呈现调门流量特性的变化情况,以帮助运行人员在日常运行过程中及早发现异常缺陷。