废酸焚烧炉炉壁超温的原因分析及处理措施

2023-09-26冶云飞王黎黎彭向东张清轩

冶云飞,王黎黎,吴 昊,彭向东,张清轩

(中国石油宁夏石化公司,宁夏银川 750026)

废酸再生装置采用奥地利P &P 工业技术公司湿法再生技术,处理烷基化反应产生的废酸,通过焚烧裂解、高温烟气过滤、二反二凝技术,将浓度在89%~91%的废酸再生为浓度98%的新酸后返回烷基化装置循环使用。装置主要由焚烧分解和高温烟气过滤系统、氧化反应、冷凝、导热盐系统、酸冷却、蒸汽系统六个工序以及配套的公用工程系统组成。

废酸焚烧炉是废酸再生装置的核心设备,由燃烧段(圆炉)、过渡段、换热段(方炉)组成。焚烧炉的主要作用是分解进入到炉膛内的废酸与废酸内含有的各类有机物。1 000.0 ℃的高温可以保证完全快速的氧化过程,将有机元素氧化成CO2,硫元素氧化成SO2,效率超过99.9%。设计最高温度1 400.0 ℃是燃烧室耐火砖的设计温度。燃烧段主要由特殊结构主燃烧器组成,它用于燃烧燃料气体和酸性气体,外部喷枪注入废酸以进行分解。焚烧炉(F910)运行工艺参数见表1。

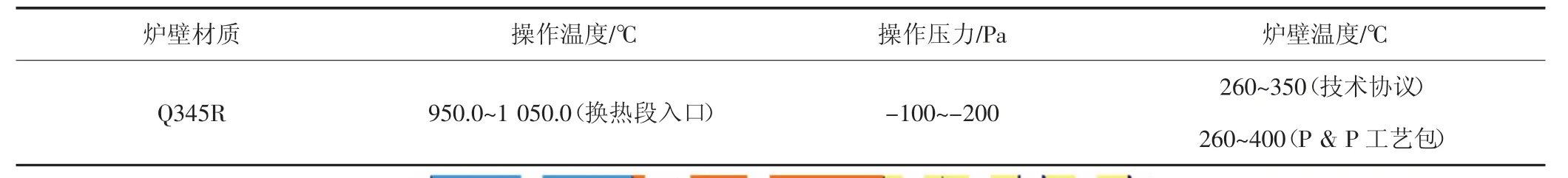

表1 焚烧炉(F910)运行工艺参数

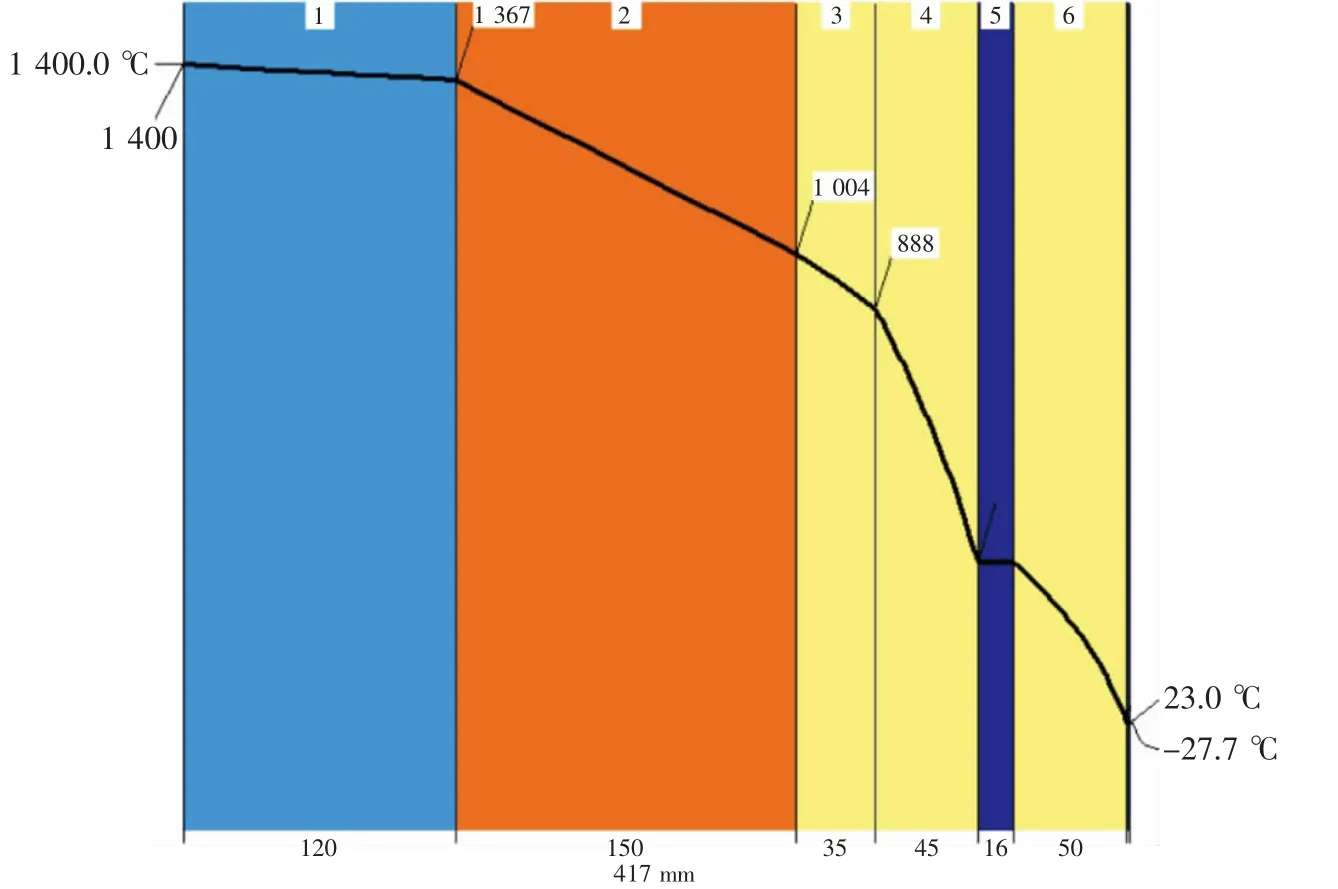

废酸焚烧炉原衬里结构见图1,以圆炉为例从内到外(从左往右)依次是耐酸浇注层(厚度120 mm,要求降温33.0 ℃)、轻质浇注料层(厚度150 mm,要求降温363.0 ℃)、陶瓷纤维层(厚度35 mm,要求降温116.0 ℃)、纳米层(厚度45 mm,要求降温538.0~628.0 ℃)、炉壁、外保温(50 mm),保温层表面温度23.0 ℃。

图1 废酸焚烧炉原衬里结构示意图

1 出现的问题

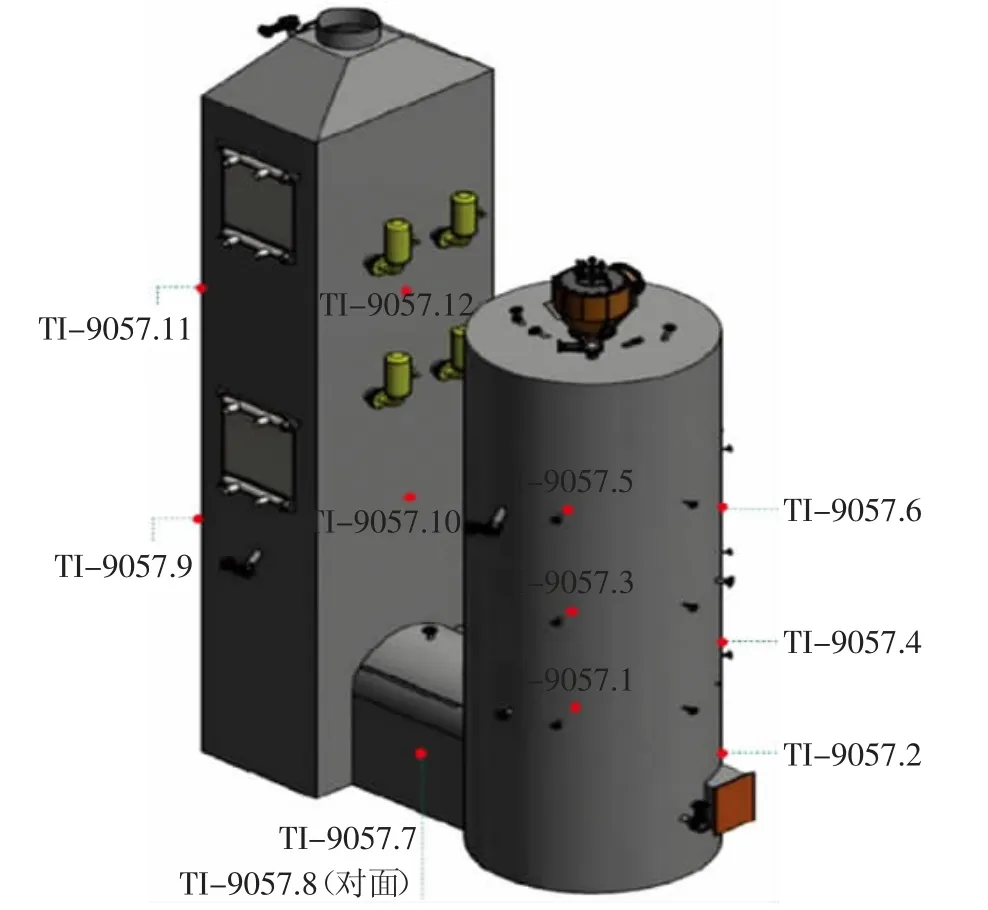

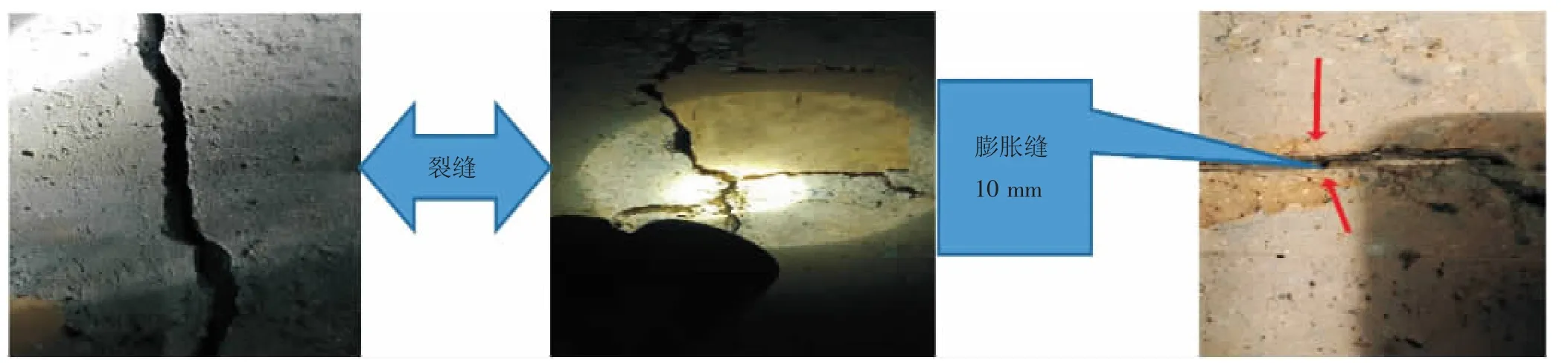

2019 年8 月炉膛温度升至1 134.4 ℃(极限温度为1 400.0 ℃)时,圆炉炉壁超温至490.0 ℃(要求为260.0~350.0 ℃),导致方炉换热段入口温度无法达到950.0 ℃,无法满足工艺开车条件。其中焚烧炉方炉换热段温度达到1 020.0 ℃后,炉壁温度最高达到499.0 ℃(热偶量程为500 ℃,现场通过红外检测仪测量实际为510.0 ℃),已经超过炉壁材质Q345R 所能承受的最高温度,燃烧圆炉段炉壁温度有6 个点超过400.0 ℃。F910 炉壁温度共12 个测点,DCS 位号为TI-9057.1~TI-9057.12,见图2。停炉检查发现衬里存在裂缝和膨胀缝10 mm,见图3。按照SH/T 3115—2000《石油化工管式炉轻质浇注料衬里工程技术条件》[1]和SH/T 3218—2017《炼油装置火焰加热炉陶瓷纤维衬里技术规范》[2]要求,烘炉后衬里表面裂缝宽度不应大于5 mm,深度不大于衬里厚度的1/2,且不应有贯穿性网状裂缝。显然,烘炉后衬里检查验收不满足规范要求。用含镐纤维毯填充裂缝和膨胀缝进行修复,修复完成后再次点火烘炉,当炉膛温度升至1 240.0 ℃时圆炉外壁仍然超温,修复前后无明显变化,依旧无法满足工艺开车条件。

图2 焚烧炉F910 炉壁温度测点分布图

图3 焚烧炉F910 衬里存在裂缝和膨胀缝

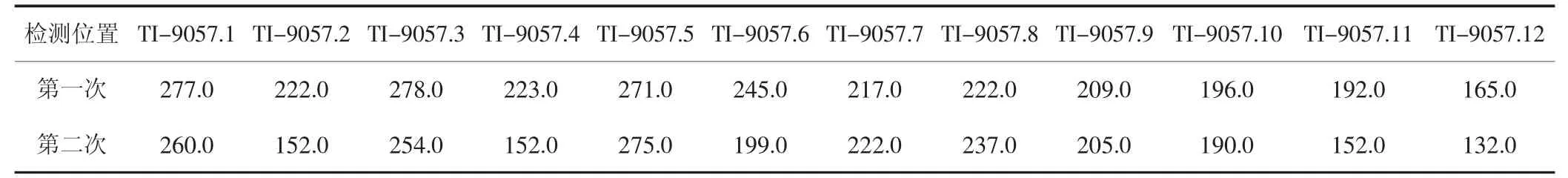

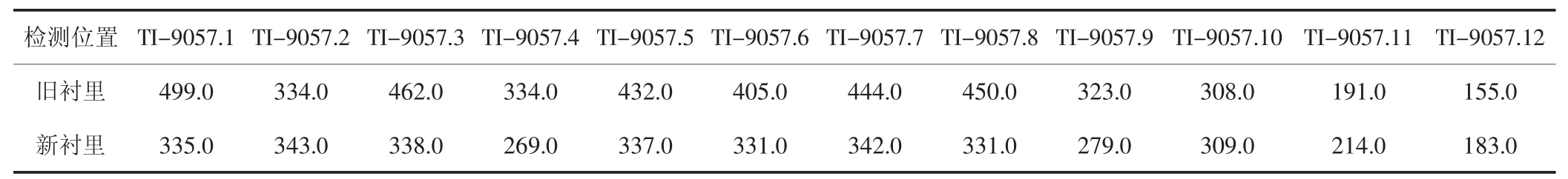

150.0 ℃恒温期间,两次炉壁温度对比见表2。

表2 150.0 ℃恒温期间两次炉壁温度对比 单位:℃

600.0 ℃恒温期间,两次炉壁温度对比见表3。

表3 600.0 ℃恒温期间两次炉壁温度对比 单位:℃

2 原因分析

2.1 焚烧炉衬里理论设计与实践存在差距

设备厂家对陶瓷纤维、纳米板结构的焚烧炉衬里按照原理进行了设计,但使用实践较少,方案的有效性未得到有效的实践验证,实际衬里层降温效果不佳。

2.2 焚烧炉衬里施工方案不完善,施工过程质量把控不到位

(1)施工人员对陶瓷纤维、纳米板的材料性能和安装要求认识掌握不到位。陶瓷纤维、纳米板不仅脆性大、易破损,而且陶瓷纤维、纳米板衬里层是由一定规格尺寸的单块板拼装而成,同时炉壁锚固件密布,导致衬里层间隙大并且多,热量通过间隙传导至炉壁,造成超温[3]。

(2)陶瓷纤维、纳米板存放时间长,安装时质量异常,拆除衬里时发现陶瓷纤维和纳米板已出现大面积破损。

(3)衬里现场浇筑,未采用整体模块化安装,施工难度大,且浇筑完成后跨越冬季极寒天气,不具备及时烘炉的条件。

(4)焚烧炉衬里施工人员缺乏施工经验且施工过程未安排有经验的技术人员进行全过程监督和检查。

3 处理措施

对燃烧段至换热段换热器以下0.5 m 处的衬里进行拆除更换,并对衬里结构和材料重新进行设计选择,衬里涂抹方式改为喷涂和浇筑配合结构形式,衬里厚度由原设计的350 mm 改为420 mm,高温段(燃烧室以下2 m 区域)与低温段两个区域分开进行浇筑。新衬里层材料见表4。

表4 焚烧炉(F910)新衬里材料选择明细

高温段的衬里配置为150 mm 抗酸浇注料ZTEK 85、50 mm INSLC 269OLI 重质过渡喷涂层、70 mm INSLC 2470 中质喷涂层、147 mm INSLC 2025 轻质喷涂层、3 mm CWBSIL 耐酸涂料、16 mm 炉壁钢板、20 mm外保温岩棉,满足工艺要求。

低温段的衬里配置为150 mm 抗酸浇注料ZTEK 85、120 mm INSLC 2470 中质喷涂层、147 mm INSLC 2025轻质喷涂层、3 mm CWBSIL 耐酸涂料、16 mm 炉壁钢板、20 mm 外保温岩棉,满足工艺要求炉壁温度250.0~350.0 ℃。

新衬里施工过程中,除了对材料质量进行检查外,还组织相关部门、专业技术人员有针对性的对每一步浇筑步骤和每一个浇筑层的完成都进行表格化质量验收和检查,确保检查出的每一项问题整改合格后再进行下一步,直到全部完成并通过检查和验收。

4 效果评价

新衬里施工完成后烘炉,升温到1 000.0 ℃(换热段)并恒温24 h 后,炉壁温度最高351.0 ℃,与上次恒温至1 000.0 ℃(换热段)相比较,各点温度均有所下降,见表5。

表5 新衬里施工完成后烘炉1 000.0 ℃恒温期间炉壁温度对比 单位:℃

现场用热成像仪检测测温点温度,与DCS 显示基本一致,且没有出现超温情况。从2020 年11 月25 日生产出合格的硫酸产品到现在,废酸焚烧炉炉壁各温度指标均正常。2021 年5 月底废酸再生装置计划停产检修,检查废酸焚烧炉衬里完好。截至2023 年5 月,废酸再生装置焚烧炉运行稳定,实现了废酸再生装置的长周期安全稳定运行。同时,也获得了丰厚的经济效益,为公司提质增效作出了较大贡献。