工业余热两种利用方式的案例及分析

2023-09-24方丽华

方丽华

(天津市安居集团有限公司 天津 300022)

引言

在“双碳”目标引导下,资源全面节约已成为社会各界共识。其中,能源节约(尤其是化石能源节约)成为企业生产所关注的重点。在工业企业生产过程中,消耗能源的同时,也排放了大量二氧化碳和其他污染物,余热便是其中之一。余热利用起来是资源,排放出去就是热污染。加强工业生产余热利用,是实现能源节约和污染物减排的有效手段。认真分析工业余热利用的途径,并结合钢铁行业实际,研究提出针对不同品味的余热利用方式,对推进能源资源节约,减少污染物排放,助力实现碳达峰碳中和具有重要意义。

1 工业余热利用的方式

目前,我国工业余热热量接近72 亿GJ[1],主要集中在钢铁、电力、建材、化工等行业。但随着产业结构优化和技术进步,工业企业能耗会逐渐下降,余热量也会随之降低,预计到2050年仍将有接近39 亿GJ 的余热量[1],工业余热利用将在一定时期内持续推进。目前,工业余热的利用方式主要有动能利用和热能利用2 种[2]。动能利用,即将热能转化为电能或机械能[2],如热能转换及燃气—蒸汽联合循环发电(CCPP)、余热蒸汽发电等,也包括将热能和势能联合使用,如TRT 就是利用高炉煤气在高温下产生的巨大压力,推动叶轮转换为动能,再带动发电机将动能转化为电能。热利用也有2 种,即一是在企业生产工艺中通过预热、干燥等途径进行利用,二是通过向生活领域通过供热、供暖等方式加以利用。

结合余热品味的高低,在工业余热利用的“热利用”上,优先选择在生产工艺中利用,其次再选择对外输出,这样在生产工艺中使用就具有时间上、生产运营上的双重稳定性。而对外供热具有季节性,且生产过程中产生的余热相对于供热需要的热能来说属于高品位热能,将高品位热能转化为低品位热能来使用,本身就是对能源的浪费。但随着企业控成本和社会责任意识的提升、技术的迭代进步,高品位余热利用日益充分,而部分品味较低余热由于在生产工艺上利用成本很高,如果放弃则又会产生能源浪费,因此将工业余热用于供热是当下的最优选择。

聚焦北方供热,近年来北方供热热量消耗持续增长,北方采暖地区2019 年底的城镇建筑面积达到137 亿m2,总热量25 亿GJ 左右,其中45%的热量由煤炭、燃气锅炉提供,仅供热直接消耗的化石能源年排放 CO2近10 亿t。因此,考虑到未来人口发展,预计到2050 年,我国供暖区域居民建筑面积将达到200 多亿m2,供热热量总需求将达到37 亿GJ 左右[1]。而对上文所述的39 亿GJ 的工业余热量的充分利用,也将大大降低供热对化石能源的直接消耗。本文以钢铁行业烧结工序余热在生产工艺中利用、炼钢工序余热在生活供暖中应用为例,简要介绍钢铁行业余热“热利用”的2 种途径。

2 烧结机余热利用改造内容及技术方案

在钢铁企业的整个工艺流程中,烧结工序所要消耗的能源占总能耗的15%左右,也产生了钢铁企业20%左右的余热。

2.1 烧结机概况及其余热利用情况

2.1.1 烧结机概况

以规模为110m2烧结机为例,其设计作业率95%,利用系数为1.25t/(m2·h),每年可生产烧结矿110万t,满足高炉78%的烧结熟料需求。烧结机配套140m2鼓风环冷机,环冷机配套设置4 组20个风箱,每组风箱由1 台风量为20100m3/h、风压4000Pa 的鼓风机供风。烧结车间实行365d 人歇机不歇的连续工作制,烧结机每年工作330d,4 班/d 运行,每班6h,日作业率为90%。

2.1.2 余热利用情况

在烧结产生过程中,需要对烧结矿进行强制制冷,冷却过程产生的废气带走了大量显热,约占烧结耗热量的30%,对此部分余热进行回收利用将产生很高的节能效益。改造前,主要通过热风烧结和预热煤气2 种方式,对环冷机I 段的高温(310~370℃)烟气加以利用,对II 段温度相对较低(210~250℃)的烟气直接排空,造成能源浪费。

2.2 余热回收利用的改造思路和内容

2.2.1 改造思路

通过加强风箱、烟道等密封减少烟气泄露,通过余热锅炉高温换热器对I 段烟气余热加以利用,通过余热锅炉低温换热器对II 段烟气余热加以利用,同时通过除尘等方式增加烟气纯净度,减少设备损坏。

2.2.2 改造内容

对环冷机上部密封罩、下部进风箱、进风管道和烟道等全面检修,并对密封罩和管道加装绝热材料,减少烟气泄露和热量损失。新建重力除尘器,将I 段的高温烟气除尘后送入余热锅炉高温换热器换热,将II 段的低温烟气送入余热锅炉低温换热器换热,确保换热后的排气温度小于120℃。

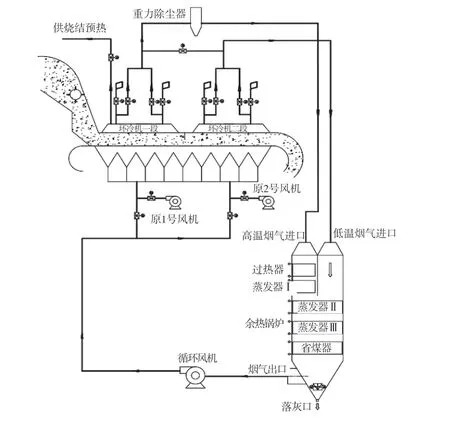

2.3 余热改造工艺技术方案

余热利用项目采用封闭式风量全循环工艺,即烟气在此工艺中经过“环冷吸热-余热锅炉放热-环冷机风箱-环冷再吸热”密闭循环,烟气无需外排,减少烟气排放所需环保设施的投入和能耗,循环系统只需通过增加少量空气对泄露的烟气进行补充,进一步降低了电机风机等辅助设备能耗。而增加除尘环节可降低烟气对循环管道、循环风机叶片、余热锅炉换热器的磨损,有利于烧结工序各个设施保持正常工况运行,提高设备运行的经济性和节能环保效益。余热回收工艺系统如图1 所示。

图1 余热回收工艺系统图

2.3.1 余热回收利用系统的构成

烧结余热回收利用系统主要由余热收集换热系统、烟气循环利用系统2 个子系统构成。其中,在余热收集换热系统中,废气经管道、除尘等通道由环冷机进入到余热锅炉,在余热锅炉换热器中实现热交换。在烟气循环利用系统中,烟气可通过烟气管道、风管、风箱等通道由余热锅炉进入环冷机,对烧结矿进行冷却。烧结余热回收利用系统可通过2 个子系统的无缝衔接,实现烟气零排放。

2.3.1.1 余热收集换热系统

为实现烧结机正常运行和I 段、II 段不同温度的余热均被充分利用,要做好2 个区段隔离和切换功能设计。改造的主要内容为3 个方面,即①密封烟罩隔离,将密封烟罩分成2 个独立空间,每个独立空间配备放散管,为保烧结机运行情况不受余热锅炉影响,在放散管上加装三通管,烟气流向通过蝶阀控制,余热锅炉正常工作时,放散管关闭、锅炉流通管打开,烟气通过流通管进入余热锅炉;余热锅炉因为检修等原因停运时,锅炉流通管关闭、放散管打开,同时启动环冷鼓风机,保证烧结机正常运行。②烟气管的联通和切换,将I 段、II 段的烟气管道连通,为根据烟气温度压力等参数灵活调节余热锅炉余热锅炉各段进风量和进风温度,在连通管上加装蝶阀,对锅炉进风进行适时调节,以确保余热锅炉在最佳工况下运行,从而提升余热利用效率。③配套管道优化改造,为提高高温烟气余热利用效率,改造后I 段高温烟气的主要流向为“除尘器除尘-余热锅炉高温烟气进风口-过热器-蒸汽发生器-省煤器-循环利用管道”,此部分改造的主要内容为连接上述各个部分的管道。

2.3.1.2 烟气循环利用系统

烟气循环利用系统和原鼓风系统在烧结环冷机处具有相互替代功能,在余热锅炉运行时使用烟气循环利用系统,在余热锅炉停用时使用原鼓风系统。烟气循环利用系统改造的主要内容为在余热锅炉附近加装循环风机,在烧结环冷机风管处设置三通管将烟气接入送风系统,同时在原鼓风管道和烟气循环管道分别加装蝶阀,以实现鼓风和循环烟气自由切换的目的。

2.3.2 主要设备

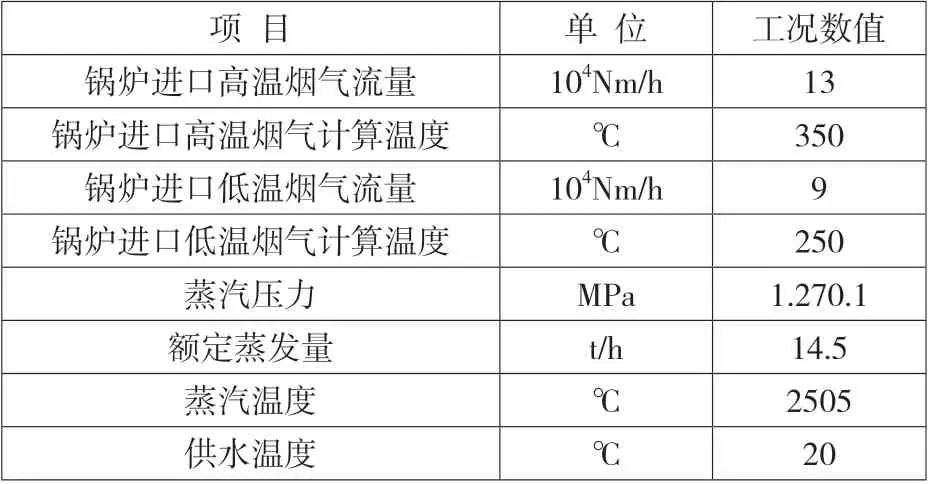

余热回收利用系统主要设备包括低温余热锅炉、给水泵、除氧器、扩容器等(主要参数见表1),以及循环风机(主要参数见表2)。

表1 余热锅炉参数表

表2 循环风机参数表

2.4 烧结机余热回收利用效益分析

2.4.1 烧结机余热回收利用经济效益

本项目通过环冷机I、II 段高温烟气回收余热,年产蒸汽量可达105000t/a,实现节能收益1890 万元。同时,烧结余热回收系统投入运营后每年将节约电费约820 万元、运行软水费用254万元,压缩空气费1 万元,循环冷却水费2 万元。项目投入运行后,可实现经济效益1077 万元。

2.4.2 烧结机余热回收利用产生的社会效益

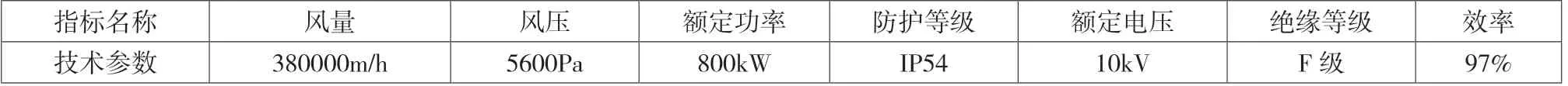

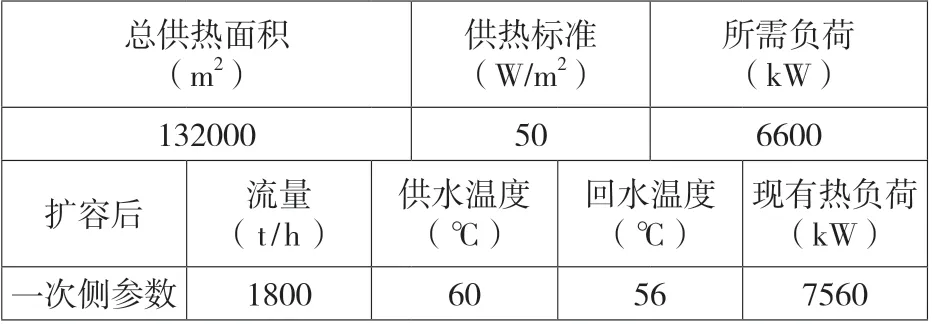

烧结机余热回收系统投入运行后,年产蒸汽量达105000t/a。按照35t/h 燃煤锅炉的生产效率,生产1t 蒸汽需要消耗150kg 动力煤,烧结环冷余热利用项目可减少燃煤消耗量15750t,折合标准煤11250t。按照标准煤成分分析,含量硫占1%、灰分量约为20%。按照式量守恒,1t 的C 燃烧后产生2.841tCO2。整合项目运行后可有效降低温室气体等污染物排放,详见表3。

表3 工程节煤量及污染物减排量情况表

3 利用炼钢余热进行供热

3.1 余热供热面临的主要问题和解决思路

利用工业余热供暖,面临的主要问题是供暖面积、供暖所需热量的相对稳定性与生产端余热产生量变化性之间的矛盾,在余热产生量远大于供热需求量的时候,这种矛盾并不明显,但也存在余热利用不充分的问题,而在余热产生量与供暖需求量紧平衡的时候,如果出现生产不稳定,将对居民生活产生较大影响。针对上述问题,提出运用系统思维,整合整个厂区或工业园区的余热,进行集中供暖,以达到增强调节能力,维持系统平衡的思路。

3.2 整合前企业余热供暖情况

以某钢铁厂电炉余热供暖为例,简单介绍余热整合思路和路径。该钢铁厂一共有150t、100t、100t 的电炉3 座,分别对应A、B、C 这3个厂区。A 区以150t 电炉余热为热源,通过循环水换热,建立1 套余热供暖系统,对A 区的12万m2区域进行供热,但其在正常生产的情况供热能力能够达到16 万m2,余热未能实现充分利用。B 区和C 区由于生产运营的原因,2 座电炉多数时候采用“1 运1 备”的形式进行生产,改造前B 区建有1 套余热供暖系统,可以为4.1 万m2的区域进行供暖,C 区没有余热供暖系统,导致当C 区电炉运行、B 区电炉停运时,C 区余热没法被利用、而B 用户需要从蒸汽等高品位热能中通过汽水换热的方式来获得供暖,造成大量的能源浪费。

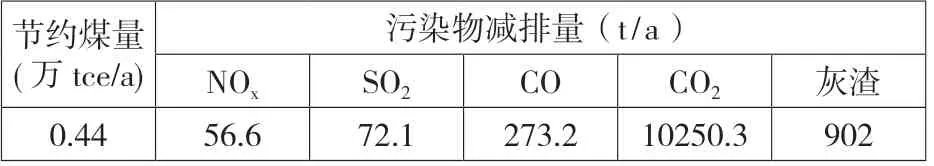

3.3 整合利用的方案设计

利用A 区富余的4 万m2的供热能力,新增通过蒸汽供热的食堂、办公楼、浴室、变电站、调度楼、计控地泵房等区域,新增区域供热面积达1.2 万m2。将C 区的电炉循环水接入B 区,实现循环水互联互通,在稳定运行(1 运1 备)的情况下,可实现供热能力15 万m2。而对富余的10 余万m2的供热能力,通过替代周边小型供热站的形式加以利用,将供热面积扩大至14.5 万m2。同时,将A 区与B 区、C 区电炉循环水系统双向联通,正常运行时通过阀门将A 区与B 区、C 区断开,紧急情况可实现互通有无。

3.4 整合后的热平衡计算

供热量计算见式(1)。经计算,A 区余热供暖热平衡见表4,B 区、C 区余热供暖热平衡见表5。

表4 A 区余热供暖热平衡

表5 B 区、C 区余热供暖热平衡

式中c—水的比热容,4200J/(kg.℃);qm—质量流量,kg/s;∆t-供回水温度差,℃。

3.5 整合后节约蒸汽量计算

换热器的热效率按η=0.9 计算,供热能耗按50W/m2计算,热负荷(kg/s)=质量流量/3.6。通过测算,采暖季该钢铁厂可节约蒸汽量14.5t/h。

3.6 整合效益分析

在经济效益方面,整合改造项目增加了供暖面积12 万m2,每个采暖季可以节约14.5t/h 蒸汽,按每吨蒸汽55 万元计算,年节能效益约800 万元。社会效益方面,每年采暖季可节约蒸汽耗量41760t。按照燃烧150kg 动力煤可产生1t 蒸汽计算,该整合项目每年可以减少煤炭消耗6264t,折合标准煤4474t。按照标准煤成分分析,含量硫占1%、灰分量约为20%。按照式量守恒,1t的C 燃烧后产生2.841tCO2。整合项目运行后可有效降低温室气体等污染物排放,详见表6。

表6 项目节约标准煤量及污染物减排情况

结语

本文通过对工业余热利用方式、北方供暖与工业余热的衔接、烧结工序余热工艺化利用、炼钢工序余热生活化利用等方面的分析,得出对烧结工序余热利用需在环冷机I 段的高温烟气进入余热锅炉前增设重力除尘器,让环冷机I、II 段高温经余热锅炉后全部返回环冷机I、II 段风箱,从而实现整个烟气系统全循环且无烟气集中外排;对炼钢工序余热利用需要运用系统思维,整合整个厂区余热资源,并在余热尽可能充分利用的前提下实现供需稳定。其实,余热还有很多利用方式,随着全面节约资源战略的指引,余热利用将越来越充分,因此余热利用是一个值得持续关注的领域。