沿空留巷聚能爆破的应用与实践

2023-09-22姬翔

姬 翔

(山西兰花科技创业股份有限公司大阳煤矿分公司,山西晋城048003)

切顶卸压沿空留巷技术由于减少了煤柱的留设,可以有效缓解采掘接替紧张、减弱应力集中的弊端,同时提高资源采出率因而被广泛应用[1]。其中在切顶卸压前,爆破方式的选择及爆破参数的制定对于顶板矿压的支护有着极大的影响[2]。因为在对煤岩顶部爆破时,爆破的震动作用不仅将对爆破区域煤岩体的稳定性产生强烈的影响,甚至诱发煤岩事故,并对将来巷道支护造成困难[3]。鉴于此将对大阳煤矿3306 工作面沿空留巷的聚能爆破的具体施工工艺进行研究分析。

1 工程概况及问题

大阳煤矿3306 工作面沿空留巷出现较大变形,局部地段仅顶煤下沉量就超过1m,影响通风和行人。分析认为,造成围岩变形的主要原因有以下几点:一是留巷内临时加强支护不合理,没有重点加强巷旁顶板管理,造成留巷顶板不均匀下沉,尤其是巷旁顶煤严重剪切下沉,顶煤完整性丧失;二是切顶卸压护巷不到位,主要是爆破工艺缺陷导致切顶难以形成贯通性预裂面,或者切顶高度不足,导致留巷上方产生厚硬悬顶,悬顶回转过程中强烈挤压顶煤和煤帮,加剧围岩和支护失效。三是局部地段锚网支护损失效率较高,锚索存在整体下沉现象。因此需要重视爆破施工工艺,确保切顶高度,再次加长锚固长度、提高护表构件强度、补打帮锚索、长短锚索差异支护等入手,进一步提高基本支护强度,确保围岩完整性和留巷长期稳定。

2 沿空留巷切顶卸压护巷优化设计

2.1 聚能爆破原理

在对围岩加强支护的工作中,引入聚能爆破技术,该技术是将炸药装在炮孔连线方向的聚能管中,利用聚能效应,第一波爆炸所产生的能量将沿着聚能孔向外作用于孔壁岩石,聚能药卷起爆时,聚能罩在高温高压爆轰波作用下被压垮变形而形成聚能射流。由于聚能射流作用面较小,将对爆炸位置处的煤体造成强烈的压缩应力及切向拉伸应力,有利于煤体快速破裂并形成侵彻槽,为后续爆炸气体沿裂隙向煤层深处继续扩展提供便利条件;而在聚能爆炸的其他部位,爆炸波以相对均匀向岩体传播,具体如图1所示。针对大阳煤矿现有爆破切顶存在的用人多、成本高、切缝效果差等问题,基于聚能爆破原理,利用聚能药包定向断裂爆破切顶卸压技术,实现炸药高效利用和爆生裂纹精准控制,既破断巷外关健层,又减轻关健层破断、回转过程中对巷道上方顶煤的挤压作用,减少巷道围岩变形,有效避免巷内顶板台阶下沉和大变形。

图1 聚能爆破原理示意图

2.2 爆破主要器材

就能爆破所使用的主要器材包括聚能管、导爆索、雷管及矿用炸药,其中聚能管是一种用于实现聚能药包的阻燃抗静电塑料套管,截面呈椭圆型,如图2 所示。聚能管内径35mm,外径42mm,单节长度2m,线装药密度900~1000g/m,配套专用连接件和定位块。导爆索需选用矿用安全型材质,以太安、黑索金炸药为药芯,并用棉线进行包裹,最低爆速超过100m/min。在炸药品种的选择上面应当选用安全系数较高的三级煤矿许用乳化炸药,炸药密度950~1250kg/m3,炸药爆速不小于3000m/s。

图2 椭圆型强力聚能管

2.3 孔网参数

(1)布孔方式。炮孔沿顺槽回采侧平行布置,为了避免爆破对顶板造成损伤,导致顶板离层或锚固失效,考虑到施工要求,最终确定钻孔位置在巷道中心线向回采侧2900mm处,设计钻孔直径为55mm,炮孔与水平面夹角为75°。

(2)切顶高度计算。为使综放工作面顶板垮落矸石充满采空区,消除悬顶产生的压力,则冒落高度Mz可根据公式(1)、(2)计算:

式中:Mz——冒落高度;

Ka——冒落岩层的碎胀系数,取1.3;

H——割煤高度,取3.2m;

T——顶煤厚度,取2.5m;

Sa——老顶下位岩梁触矸处的沉降值;

C——残煤厚度,m;

η——放出率,取0.85;

Km——顶煤垮落后的碎胀系数,取1.1。

经理论计算得:Mz=17m。

(3)炮孔长度计算。根据以上分析,顶煤和顶板矸石完全充满采空区的冒落高度应为17m,炮孔长度L分别需使用公式(3)计算:

式中:β——炮孔与水平面夹角,取为75°。

经计算L=18m。

(4)炮孔间距。对于聚能爆炸炮孔间距的计算需按应力波与爆生气体准静压共同作用来确定。封闭在炮孔内的爆生气体以准静压的形式作用于炮孔壁,其应力状态类似于均匀内压的厚壁筒。根据弹性力学的厚壁圆筒理论及岩石中的抗拉强度准则[5],按照公式(4)、(5)计算:

式中:a——炮孔间距,m;

σ——岩石的抗拉强度,取3.67MPa;

P1——炮孔壁初始压力峰值,MPa;

ρ0——炸药密度,1250kg/m3;

D——4000m/s;

n——压力增大倍数,取10;

dc——聚能管内径,35mm;

db——钻孔直径,55mm。

因此,按照应力波与爆生气体准静压共同作用原理,炮孔间距应为a=1.08m。由于P2和P0远大于岩石抗压强度,所以孔壁会产生压碎破坏,造成炸药能量损失,为使裂隙可靠发展,初期取炮孔间距1000mm,后期根据爆破效果及时调整。

2.4 装药结构

采用孔底不耦合连续装药,聚能药包定向断裂爆破。炮孔长度18m,聚能管装药总长度12m,炮泥封孔长度6m。将乳化炸药装入聚能管内,单节聚能管长度2m。

2.5 爆破网络与起爆方式

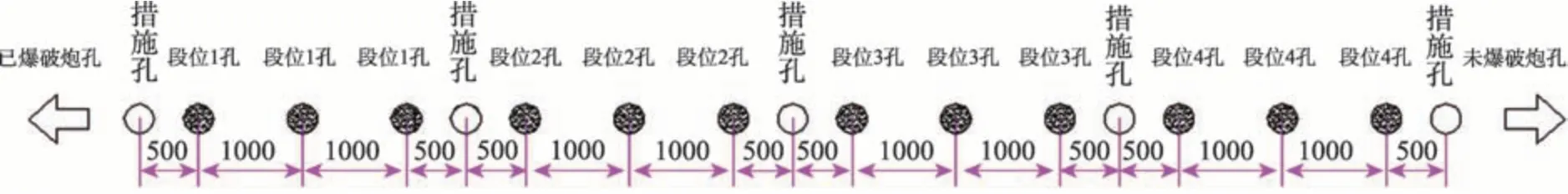

采用导爆索多点起爆聚能药包,单次最多起爆12个炮孔,每3 个炮孔为一组,共4 组(后期根据通风要求,可适当调整每次爆破组数)。导爆索采用电雷管正向起爆,每个炮孔安装2 发同段位毫秒延期电雷管。串并联起爆网络见图3。

图3 电雷管串并联起爆网络

3 爆破施工试验及施工流程

3.1 切缝试验

为了保证炮孔间距的技术可靠性和经济合理性,进行切缝试验。从拟爆破位置开始往工作面推进方向,按照装药孔间距1000mm,装药孔与观测孔间距500mm 进行布置。切缝试验炮孔布置,见图4所示。

图4 切缝试验炮孔布置图

按照试验段爆破参数进行3次切缝试验,采用钻孔窥视仪每组试验观察空孔的成缝效果和顶板损伤情况,若在观测孔内未发现纵向裂缝或只有局部纵向裂缝,说明炮孔间距偏大,应缩小炮孔间距;若在观测孔内发现纵向裂缝长度达装药长度60%以上,说明炮孔间距合理;若在观测孔内发现纵向裂缝长度达装药长度90%以上,且孔内有岩石破碎现象,说明炮孔间距偏小,应增大炮孔间距。

3.2 施工过程

在断层及围岩破碎带、陷落柱、顶板淋水区、瓦斯异常区等复杂地段及其前后各10m 范围内(不小于2倍的巷道跨度)严禁爆破作业。为保证切缝效果,超前100m 外进行爆破作业。目前单臂钻机施工效率低,每班3 人施工3 个孔,不符合减人提效要求,而且炮孔定位偏差较大,难以实现贯通性裂缝。国内已有厂家研制出新型双臂高效快速切顶钻机,每搬移一次钻机可以打设6 个炮孔,而且保证这些炮孔施工在同一平面上,提高切缝效果,减少对围岩损伤,每班可施工12个以上炮孔,成孔速度提高4倍以上。

4 爆破效果

为了对3306工作面聚能爆破的效果进行准确得到评价,在聚能爆破切顶后,对工作面进行了30d的矿压观测。将工作面支架沿倾向根据离切顶线的位置分为:1~5号为未切顶侧处支架、6~10号支架为工作面中部支架、11~15 号支架为切顶侧支架,将对这三部分支架的最大工作阻力进行监测,工作面不同位置液压支架最大工作阻力随时间变化如图5所示。

图5 工作面支架最大阻力随时间变化图

如图5所示,1~5号未切顶侧支架最大工作阻力达到42.5MPa,平均值为32.1MPa;6~10 号工作面中部支架最大工作阻力为39.5MPa,平均值为29.7MPa;11~15号切顶侧支架最大工作阻力为38.6MPa,平均值为26.7MPa。矿压监测结果显示切顶侧来压强度最小,切顶侧最大及平均工作阻力较未切顶侧分别降低了9.2%及16.8%。并且1~5 号支架工作阻力变化幅度较其他未切顶侧支架平稳。由此可见,聚能爆破后的工作面矿压显著降低,切顶卸压效果明显,进一步验证了聚能爆破的有效性。

5 结束语

基于聚能爆破原理,对大阳煤矿沿空留巷工作面进行了双向聚能爆破的作业,并对不同区段矿压进行了监测。根据监测结果,切顶侧来压强度最小,切顶侧最大及平均工作阻力较未切顶侧分别降低了9.2%及16.8%。现场应用表明聚能爆破可以实现煤层透气性的提高并对围岩顶板进行有效的保护。