平台井钻井技术在大庆深层气田的应用

2023-09-22丛宇

丛 宇

(大庆油田责任有限公司采气分公司〈储气库分公司〉,黑龙江大庆 163000)

平台化钻井技术是大庆油田深层气开发史上首次实施的平台钻井新模式,该模式应用在大庆深层区块,设计井深均超过4000m,井口间距仅10m,该区块目的层为火山岩,具有储层埋藏深、温度高、CO2含量高的特征,且天然裂缝较发育,区块内曾有4口井发生过井漏事故,钻井施工风险较高。

1 钻井施工的难点分析

(1)目的层岩性对钻头及钻具磨损较为严重,单只钻头行程进尺较少,钻速较慢,需要钻头钻具的适配性提高;

(2)目的层的束层渗透性较好,成裂缝发育,钻至相应地层易发生井漏;

(3)两口水平井的井口距离相对较近,存在直井段段井眼轨迹碰撞的风险,井眼轨迹控制存在相应难度;

(4)水平井水平段较长,井壁稳定性需要维护,需要优选钻井液体系,保证携岩效果及较强的封堵性,起到保护储层的效果。

2 平台井可行性分析

为了更有效地发挥平台钻井的优势,大庆油田深层气田需采用平台化钻井模式进行钻井,分析采用平台钻井模式的可行性,充分发挥平台钻井的优势。

2.1 平台井区块地质条件

该区块储量需多井眼施工,且储层存在分布较密的情况,采用平台钻井技术可以有效提高该区块产能开发潜能;该区块构造位于断陷斜坡带中部,为典型的鼻状构造。产气层段主要为火山岩地层。设计井油层已注水开发,地层压力发生了变化;且目的层位发育较为明显,设计提示钻遇至该地层要注意放喷防漏。

2.2 平台井区块工程条件

平台化钻井施工可以有效地减少钻前准备工作,同时可以减少单井施工中重复性的征地、平整场地及铺路等复杂的钻前工程;可以提前同时开展钻前水井放压,满足两口水平井的钻井地质要求;节省钻前搬家及相应的等停时间,相关数据如表1所示。

表1 XX区块平台井钻前工作分析表

平台井钻井施工通过已经掌握该区块地层地质等相关资料,以及邻井的相关资料如表2所示。

表2 邻井钻遇地层相关资料

区块内勘探井试气CO2含量为25.5%,存在CO2含量较高的风险,应注意管柱防腐;地层倾角较大,注意轨迹控制;邻井钻探在钻进过程中均发生不同程度的井漏;裂缝定量参数:综合分析火山岩裂缝比较发育。通过已钻的邻井资料可以有效预防井漏、轨迹控制等情况,能够有效地减少该区块钻井的风险性。

3 深层气田应用效果

3.1 井身结构设计优化

通过邻井实钻井径曲线及实钻数据分析,该平台井区块已注水开发,并存在异常高压,需要防油水侵,X2 段和X3 段钻遇断层,注意防漏,而且该区块普遍发育底水,提示施工过程中存在一定的出水风险,本次调整靶点上提规避相应风险,由于目的层面上提,对应目的层段存在钻遇差气层风险,同时附近邻井区试气CO2含量为25.5%,由于储层内部连通性复杂,距邻井区较近,存在CO2含量较高的风险,应注意管柱防腐。同时目的地层倾角较大,注意轨迹控制,邻井测井曲线显示上部地层易坍塌,防塌,邻井钻探目的层均发生不同程度的井漏,注意防漏,在保障井壁稳定性和井身质量研究的基础上,根据井型和完钻井深,来满足裸眼大位移井的安全钻进需求。

根据情况优选的情况如下:

(1)确定平台井各开次的套管下深深度,两口水平井均采用尾管回接的方式完井,且水泥返深要求表层套管、技术套管、生产套管的水泥浆均要返至地面;

(2)根据邻井数据分析,设计井采用三层套管井身结构,表层套管下至XX 组,封固含水层。由邻井井径测井曲线可知XX 段上部地层坍塌严重,技术套管下至XX段底部以下115m;

(3)综合考虑井眼轨道光滑、无曲率突变、造斜率满足施工要求、地面情况等因素,通过调整造斜点、造斜率和轨道设计模型,优化了设计轨道。

3.2 井身轨迹优化

平台井井间距较小,存在防碰风险,直井段钻进过程中更是较为突出,且影响井眼碰撞的原因如下:

(1)目前直井段工程施工不能满足直井段垂直吊打,主要因素为地层不均一;

(2)目前二开钻井仪器测量精度也存在偏差,给工程测量存在不稳定的因素。

所以做好水平井直井段防碰措施,保证施工质量,平台井钻井施工需要按照以下注意事项:

钻井顺序须按照平台井的施工原则即采用造斜点先浅后深、先大斜度大位移的原则,按照此原则选择区块井位开钻顺序,同时要求井队做好短起下,保证井眼质量,同时按照钻井工程设计做好复测工作,保障井斜方位等钻井参数符合设计要求,达到防碰控斜提速的效果,实现地质目的。

井眼轨迹的控制主要依靠钻具组合和钻井参数的控制调控的方式来实现,轨迹控制及钻井相关参数要严格按照钻井施工设计要求,同时通过录井仪器软件实时控制井眼轨迹的情况,及时进行调整参数,使实钻井眼轨迹接近设计井眼轨迹。

在钻井施工过程中要求钻井施工队伍对直井段、造斜段和水平段三个阶段的控制做到位,即直井段要求井斜接近0,以确保造斜点以上井段过多产生位移,所以灵活选择钻具组合,优化钻井参数,确保XX 井的井身质量得到了较好的提高。

直井段优选控斜钻具的同时,增加清砂螺扶,主要技术核心是通过清砂螺扶来保障井壁质量,根据调整更有利于防斜打快,同时配合MWD 在直井段的应用,能够随时控制和调整井斜与方位。具有防斜能力强、可精准控制高效等优点。

三开造斜段应用符合钻具结构,通过应用LWD 来缩短钻具与钻头之间的距离,能够有效地减少定向进尺,并减少起下钻换钻具的次数,提高施工效率,有效地缩短了施工工期。

三开水平段钻进过程中的核心技术主要是要更好的稳斜,通过螺杆+扶正器+LWD的钻具组合来实现稳斜钻进的效果,通过优化扶正器的相应位置,使得该钻具组合具有稳斜能力强、复合钻进效果好的特点,能够有效减少定向的调整次数,提高三开水平段的钻进的施工效率。

具体钻具组合如表3所示。

表3 XX井钻具组合应用效果

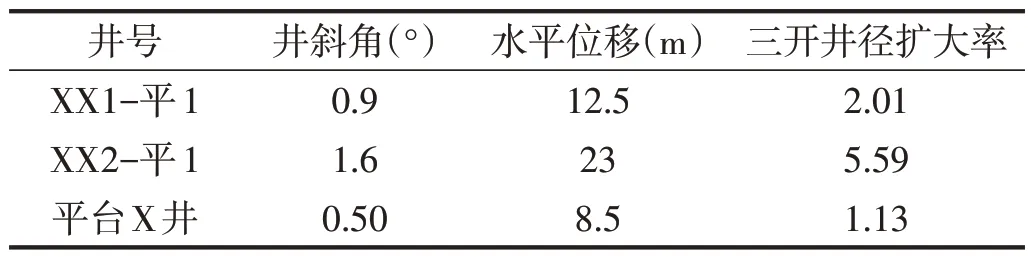

该平台井通过钻具组合的优化控制的井斜及全角变化率,均符合设计要求,直井段的造斜率为0.41,二开井斜角为0.71°远低于设计要求的4.5,其中水平位移一开要求是15m,二开水平位移为60m,实钻过程中水平位移分别达到了0.45m、16.49m,取得了防碰控斜的效果,对井筒质量的提升起到了较好的效果。具体情况如表4所示。

表4 平台井取得的效果

3.3 钻井液应用效果

该平台井一开二开采用水基钻井液,针对该区块的地质条件,以及施工作业要求,钻井三开采用油包水钻井液体系,油基钻井液的优势有:

(1)针对区块目的泥岩、页岩抑制和防塌性强,岩屑清晰分明的特点,油基钻井液可以有效的控制;

(2)有利于井身结构优化,降低固井和钻井费用;

(3)润滑效果强于水基钻井液,同时起下钻可以减少阻力,降低卡钻的风险,同时钻进复杂井井下故障少,机械和综合效率比较高;

(4)油基钻井液储层伤害小,对油气井产能影响小,对管材和钻具盈余的损坏有所减少;

(5)同时可反复利用率较高,降低钻井液成本和资源消耗。

通过选用的油基泥浆的技术优势,在平台井钻进过程中,连续的三开井作业使得油基泥浆重复利用率达到60%,累计产生200 余立方米废弃泥浆,减少安全环保风险。

钻井过程中均发生漏失,实钻结果表明XX组地层裂缝发育,地层中存在能使钻井液流动的漏失通道,容易发生漏失,该平台井在油基体系泥浆的使用过程中,对井壁稳定性有所提升,钻至该井段上部地层时及时加入随钻堵漏剂,预防漏失,做好气侵和溢流显示检测。

3.4 固井质量控制

3.4.1 区块固井难度分析

该区块地层倾斜角角度较大等原因会导致套管在下入的过程当中,套管与井壁的摩擦阻力会增加,对套管的磨损及井壁的情况都会造成影响,容易造成井下复杂情况,导致固井效果不佳,增加施工难度;同时水平井井筒的内部受力较为复杂,会造成套管不集中的现象,扶正器的扶正作用及位置需要进行较好的分配,且套管的受力点难以预估,影响最后的顶替效果,容易造成固井质量无法达到设计要求;岩屑床的形成也对固井质量造成的影响较大,前期需要进行三次通井,对遇卡井段进行划眼处理,对岩屑床进行彻底的清理,减少影响因素。

3.4.2 措施及应用效果

针对上述情况在平台井施工过程中,按照施工设计要求,做好固井作业前的井眼准备工作,按照设计要求做好三次通井过程,可以有效地提高固井质量和成功率,井眼的顺畅能够保障管串的正常下入及顺利下入到指定位置;按照设计要求,对平台井管串进行软件模拟设计,对管串的结构进行优化,确保扶正器的位置和使用数量,保障管串的最优方案下入。

根据三口井完钻资料显示分析,平台井表层套管下至XX组层位,封固含水层。由邻井井径测井曲线可知上部地层坍塌严重,技术套管下至层段底部以下135m,临井资料显示钻井过程中均发生了漏失,故两口平台井采用了回接方式固井完井。

平台井的储层压力为36.54MPa,CO2含量占1.26%,CO2分压为0.46MPa,属于严重腐蚀范畴。因此生产套管在靶点前20m至井口壁厚9.17mm防腐套管,采用气密扣;井底至靶点前20m 采用钢级P110、壁厚9.17mm 套管,采用气密扣;气密扣套管应逐根进行气密封检测,固井采用防腐防窜抗高温胶乳水泥浆,同时现场采用多级隔离冲洗液以及自愈合水泥浆的利用,有效地提高了固井质量和满足后期压裂需求。

同时加强过程管控,要求施工组织人员及现场服务人员对现场情况进行管控,设备设施和装备工具是否配套,施工设计是否满足现场要求,工具是否配套,施工设计是否满足需求,套管和工具入井前合格证等相关进行监督检查,固井材料与水泥浆体系是否满足设计要求。

3.5 钻井周期分析

3.5.1 节约钻前准备周期

(1)减少单井施工征地的周期约30d;同时区块环评无需重复开展,节约环评等待周期4个月左右时间;

(2)减少单井搬家及等停周期,钻台平移到开钻准备只需3d时间;

(3)减少注水井重复钻关及放压周期。

3.5.2 钻进周期控制

三开全部采用PDC 非平面齿钻头配合螺杆和LWD 仪器,单只钻头完成造斜段78.83%的进尺,单只钻头进尺503m,三开平均钻速3.48m/h;钻井参数选择钻压达80~140kN,最高转数110r/min,排量34L/s,平台井单只钻头三开最高进尺503m,机械钻速平均为3.56m/h,根据实钻数据分析及实钻参数PDC 钻头更符合该区块井的钻头选型。

3.6 平台井数据共享

由于平台井二开直井段相距较近,在钻井过程中采用测井数据共享,仅对XX-平3井进行套前测井,其中测井项目包括井径、井斜方位、自然电位、自然伽马、双侧向,测量井段为表层套管底部一开二开完钻井深,采用高分辨率声波,测量井段为二开完钻井深,通过减少一次二开测井工序,压缩二开完井周期。

3.7 产能建设方面的优势

(1)有利于地面与钻井同期开展设计工作;

(2)井场设施的投入减少,减少井场共用设备,数字化监控等设备设施,有利于井场设计优化;

(3)便于井站后期的生产管理;

(4)有利于减少井场征地面积及优化布局,两口平台井共用一个井场,并且井场减少一个放空池设计,可节省征地面积1500余平方米。

4 结论与认识

平台化钻井模式的应用有效缩短钻机搬家安装周期近10d,提高三开油基钻井液重复利用率近60%,完井周期提速了52%,取得了较好的效果:

(1)继续开展三开油基钻井液体系模式,深入研究体系对井身质量的提升及完井固井效果的影响;

(2)平台井采用裸眼分段压裂方式完井,完井作业时需打捞可取桥塞作业,由于井口距离较近,需反复平移钻机作业,才能实现打捞及安装采气树施工,建议下步平台井优化井口安全距离,满足原钻机捞塞施工需求;

(3)深入研究平台化+一体化钻井模式的研究,达到缩周期、降成本的要求;

(4)继续研究废弃油基泥浆钻井液处理体系,达到安全环保要求。