石人沟铁矿采空区分段充填治理方案研究与应用

2023-09-19何荣兴张星宇任凤玉

田 欣 何荣兴 张 贤 张星宇 任凤玉

(1.河北钢铁集团矿业有限公司,河北 唐山 066501;2.东北大学资源与土木工程学院,辽宁 沈阳 110819;3.云南驰宏锌锗股份有限公司,云南 曲靖 655011)

地下矿山采用空场法或崩落法回采,顶板未完全崩落时会形成采空区。采空区的长期存在,受采动、地下水、结构面和爆破震动的影响,空区顶板围岩弱化发生失稳冒落,致使矿山开采条件恶化,引起矿柱变形[1]、相邻作业区采场和巷道维护困难[2]、井下大面积冒落[3]、岩移[4]及地表塌陷[5]等安全危害,更为严重的会产生空区突然垮塌,形成高速气流和冲击气浪[6]造成的人员伤亡和设备破坏,给矿山安全生产构成严重威胁,甚至造成环境恶化、矿产资源严重浪费。因此,对采空区进行及时治理变得尤为重要。近年来,我国学者在采空区治理方面进行了大量研究,例如,刘海林等[7]针对来龙矿区方解石矿山采空区群的稳定程度,提出了采用铁栅栏和齿形阻波墙联合封闭,并辅以多点位移计和钻孔应力计对围岩稳定性进行在线连续监测的空区治理方案;任凤玉等[8]针对大中矿业书记沟铁矿两个形状不规则的相邻中型采空区,在空区围岩可冒性分析的基础上,研究提出在散体垫层防护下、崩落两空区之间岩柱、将相邻两空区连为一体进行诱导冒落的采空区处理方案;贾海波等[9]针对内蒙古某多金属矿浅孔房柱开采形成的大面积采空区,采用数值方法分析了不同治理方案和施工顺序的围岩应力及位移变化特征,提出了“隔一充一”的间隔充填采空区并回收点柱的方法;张社稷[10]对祈雨沟金矿采空区现状进行分析基础上,提出了分级尾砂、废石和胶结充填的采空区治理方案;曹建立等[11-13]针对某铁矿采空区赋存特征,提出了地表钻孔监测与废石充填相结合的空区治理方法;任凤玉等[14]对某萤石矿主井附近采空区进行调查和理论分析,提出了废石和碎石混凝土接顶充填的空区处理方案,并用数值方法验证该方案的可行性。上述研究成果为采空区的充填治理提供了参考,同时也表明,矿山所用采矿方法、所具备的技术条件、形成采空区形态和稳定特征各不相同,需要根据采空区和矿山生产现状来综合确定空区治理方案。本文针对石人沟铁矿采空区赋存和稳定性特征,提出了分段充填的治理方案,并通过模拟不同方案效果,确定最终参数,在实际应用中收到较好的治理效果。

1 石人沟铁矿生产及空区概况

1.1 矿山开采历史

石人沟铁矿为鞍山式磁铁矿床,于1975 年7 月建成投产,矿山采用露天分区开采方式开采0 m 水平以上矿体。露天转地下开采分三期进行建设。地下一期工程开采范围为南区(16 号勘探线以南)0 ~-60 m 中段,规模为年产铁矿石60 万t,竖井开拓,建有主井、副井和南风井各1 条,采用浅孔留矿法采矿。地下二期工程开采范围为北区(16 号勘探线以北)-16~-60 m 中段之间矿体,采用浅孔留矿法采矿。地下三期工程开采范围为-60~-210 m 中段的矿体,规模为年产铁矿石 200 万t,采用分段凿岩阶段空场嗣后充填采矿法,中段高度为 90 m,分段高度为15 m,矿房宽度20 m,为满足矿井通风与生产安全,设置副中段高度为45 m。矿石回收时沿矿体走向方向划分两步回采矿块,一步采、二步采间隔布置,宽度均为20 m,高度均为90 m,垂直矿体走向的相邻盘区之间留设20 m 隔离间柱。目前矿山-60~-165 m 水平采空区已随开采进度充填完毕,开采到-210 m 阶段,矿山采矿权范围内最后一个阶段,其开采历史和现状如图1 所示。

图1 石人沟铁矿10#勘探线剖面Fig.1 Profile of 10# exploration line in Shirengou Iron Mine

图2-210 m 水平采空区探测结果Fig.2 Results for goaf detection in-210 m level

1.2 采空区赋存特征

2019 年5 月,M2 矿体下部盲采空区突然冒透-210 m 水平,随后空区冒落高度与宽度不断增大,并很快冒落到-165 m 水平。该冒落空区沿矿层由北向南倾斜,北侧围岩相对南侧而言,较为不稳定。根据现场监测与实地观察,在空区快速冒落到-165 m 水平之后,空区上部四周的冒落速度比下部快,使空区南侧冒落边壁的倾角逐渐增大。为获取冒落空区形态与活动特征,利用三维激光扫描仪FARO Focus S350 先后3 次对-210 m 水平已揭露空区进行三维激光探测,其空区三维模型如图2 所示。

由图2 可知,大部分周边空区分布在-210 m 水平以下,进而证实周边空区为盲采空区。已探测的采空区大小不等,且均为不规则采空区,其中冒落空区的高度和宽度最大,且不规则程度较大,主要表现为上宽下窄,且局部起伏面较多。由各采空区与穿脉的相对位置关系可知,邻近冒落空区的多个采空区主要分布在冒落空区的北侧,高度较大的周边空区主要集中分布在7-1#~8-1#穿之间,其中8-1#采空区的高度最大;在-224 m 水平,冒落空区出露一向北延伸的采空区(即9#穿采空区),该空区的高度及宽度均相对较小,但该空区在-224 m 水平与冒落空区贯通,其势必会引导冒落空区围岩的冒落方向。冒落空区沿矿体走向方向的最大宽度约102 m,高度约120 m;-240 m 水平以上,冒落空区顶板形状趋近于抛物线拱形,但-240 m 水平以下,冒落空区底部处于倾斜状态,且整体表现为沿走向方向延伸。冒落空区垂直矿体走向方向的最大宽度约98 m,8-1#穿采空区是高度最大的周边空区,但与冒落空区的距离相对较远。

图3 为冒落空区与各分段矿体的位置关系剖面图,冒落空区在-165 m 水平剖面主要分布在-165 m水平10#穿和10-1#穿之间;在-180 m 水平剖面主要分布在-180 m 水平10#穿和10-2#穿之间;在-195 m水平剖面主要分布在-195 m 水平9-4#穿和10-2#穿之间,且经过该分段的断层,其势必影响冒落空区在该分段的冒落规模和方向;在-210 m 水平剖面主要分布在-210 m 水平9-1#穿和10-1#穿之间。冒落空区在4 个分段水平剖面面积从上分段(-165 m)至下分段(-210 m)为增大的趋势,其与采空区围岩冒落拱形的趋势相符,但剖面形态不一,且空区边界均较为不规整,表明空区的冒落活动将持续进行,空区边界还将进一步扩大。

图3 冒落空区与各水平矿体的位置关系Fig.3 Positional relationship between the caving goaf and the ore body in each level

1.3 采空区成因及活动性分析

M2 矿体冒落空区为民采矿点的采空区冒落所致。一般民采矿点擅长房柱法与不规则浅孔留矿法开采,其采空区具有高度小、形状不规则、分布范围大、分层较多的特点。在矿体厚度较大、品位较高的部位,通常民采空区的宽度较大、留下的分层顶板厚度较薄,容易最先冒落。在较低层位顶板失稳冒落后,破坏上一层位顶板的支撑条件,引起连锁反应,形成高度较大的冒落空区。

对冒落空区周边矿岩的钻探与巷探结果显示,冒落空区北侧还分布4 个盲采空区,其中8-1#采空区的高度最大(约45 m),由此可知,该类盲采空区高度一般不超过45 m。因-210 m 以下无开拓与采准工程,对形成冒落空区的下部盲采空区位置与分布特征,目前不具备探测条件,但可从已知的三维激光探测获悉,-210 m 水平冒落空区净空高度约120 m,这表明冒落空区的形成,是由-210 m 水平以下多层位盲空区顶板冒透后持续向上冒落所致。

此外,对比冒落空区形成初期的3 次探测结果,由图4 可知,空区形成初期围岩极不稳定,冒落活动非常剧烈,进而使得空区围岩冒落至空区内,从而增加空区底板厚度,且上部空区顶板冒落线相较前一次探测均有明显的扩大,但空区体积整体呈增大的趋势。一般而言,冒落活动中新暴露的采空区体积大于冒落散体的碎胀体积,才能出现空区顶板冒落后,剩余空区体积增大的现象,也证实了形成冒落空区的下部盲采空区应是多层位的,且冒落空区下部可能还存在未探明的盲采空区的分析结果。

图4 冒落空区3 次探测结果对比Fig.4 Comparison of the three detection results of the caving goaf

2 分段充填安全治理方案

目前采空区治理方式主要有矿柱支撑、封闭、崩落、充填[13],每种空区处理方式具有不同的特点和适用性。石人沟铁矿冒落空区具有埋深大、规模大、不规则且位于主要生产区域等特点,空区形成初期便处于阵发性冒落活动中,自身属性决定其安全处理难度较大。由于空区体积大,且空区上部为回采充填体,不适合采用崩落进行处理;而且冒落空区主要由下部盲空区冒落所致,目前形成空区的活动特性表明下部仍存在未被冒落散体充填的盲空区存在,如果采用废石充填,充填料会随底部盲空区冒落而陷落,不能消除空区对周边围岩的危害,因此,不适合采用废石充填治理方案。空区底部未知盲空区的存在,需要使冒落充填废石形成具有一定强度和粘结力的充填体,同时地下开采为充填开采,矿山具有完备的充填系统,考虑空区规模大的特征,提出在空区围岩冒落危害防护系统的基础上进行分段尾砂胶结充填的空区安全治理方案,切实保障冒落空区安全治理及其周边矿体的安全开采。

为研究充填料浆在冒落散体中的渗流特性及散体胶结后形成的充填体强度特性,设计合理的散体胶结充填体配比,开展了如图5 所示的一系列冒落散体胶结充填实验。实验表明,当充填料浆为68%时,料浆在冒落散体内具有较好的渗透性,并能粘结包裹散体(图5(a)、图5(b)),在沿冒落散体高度方向上68%的料浆能够较好地下渗,在料浆灰砂比为1 ∶4 养护28 d 条件下,形成胶结充填体的强度约2 MPa。

为降低充填成本,便于充填施工,将空区充填过程划分为以下4 个区段:空区底部固结区段、-210 m ~-270 m 水平空区充填段、-165 m~-210 m 水平空区充填段和冒落空区顶部充填段,各区段顺序充填。冒落空区因下部民采空区连锁冒落至生产区域而形成,在空区底部形成了较厚的冒落散体堆。充填管路应铺设到空区边壁,空区充填初期,空区口部的充填胶皮管道应尽可能贴近空区底部,对-270 m 水平以下空区底部散体层的固结充填;空区底部散体固结充填完成后,进行-210 m~-270 m 以下采空区充填,包括冒落空区及其北部连通的周边空区充填。此过程先充填冒落空区,充填到-210 m 水平之后,同步充填-224 m 水平北部周边空区。考虑-210 m 水平以下不在该矿采矿权范围内,该水平以下因无开拓和采准工程而不具备充填条件,故阶段一与阶段二的充填入口均设定在-210 m 水平(图6(a))。周边空区充填时,从-210 m 水平分别开掘与-224 m 空区的通口或利用前期已揭露点,可在空区投影线边缘的安全部位,打大直径斜孔,通过斜孔进行管路充填;-210 m 水平的冒落空区及其连通空区充填结束后,进行-210 m~-165 m 空区充填。该阶段充填入口暂设置在-165 m 水平(图6(b)),在充填之前,在安全的部位封堵其下通口,保证充填料尽可能多地存于空区内,并使充填料溢流水快速溢出。具体选址待前两个阶段完成后,依据实际充填和冒落情况作出调整;为保障顶部矿量的回收和采空区不冒透地表,需进行冒落空区的顶部充填。冒落空区的顶部充填位置可初步选择在-135 m 分段水平围岩较为稳定区域(图6(c)),具体选址待前3 个阶段完成后,依据实际充填和冒落情况作出调整。各分段充填对应的充填作业技术参数如表1 所示。

表1 冒落空区分段充填料浆参数Table 1 Sublevel filling technical parameters in the caving goaf

图6 充填地点位置示意Fig.6 Schematic of filling location

3 空区治理方案可行性数值模拟

3.1 采空区数值模型及模拟参数

为进一步分析分段充填方案的可行性和充填效果,采用3DEC 离散元[15-16]对石人沟铁矿冒落空区、8-2#和9#穿空区进行数值建模,如图7 所示。根据冒落空区的形成特点,将冒落空区内部以该矿15 m 的分段高度划分为8 段,围岩和充填体物理力学参数参照表2 赋值。

表2 岩体物理力学参数Table 2 Rock mass physical and mechanical parameters

图7 冒落空区的分层充填3DEC 模型Fig.7 3DEC model of layered backfilling body of caving goaf

由前述可知,周边空区中的8-2#和9#穿空区与冒落空区相邻,对空区围岩冒落影响较大,模拟充填条件下空区岩移活动时仅考虑这2 个周边空区的开挖。8-2#和9#穿空区位于-210 m 水平以下,且9#穿空区与冒落空区贯穿于-224 m 水平,空区现场治理时需保障冒落空区充填高度达到-210 m 水平之后,再接续充填与其北侧相通的周边空区,由此确定如表3 所示的空区开挖、充填数值模拟方案。每一充填方案均是单独进行,利用图7 中的三维离散元数值模型,在3DEC 中达到初始力学平衡后开挖冒落空区,随即充填至表3 中某一方案的目标水平,其后进行9#和8-2#空区开挖,每一周边空区开挖均进行离散元数值收敛计算。

表3 空区充填数值模拟方案Table 3 Numerical simulation schemes for goaf backfilling

3.2 数值模拟结果分析

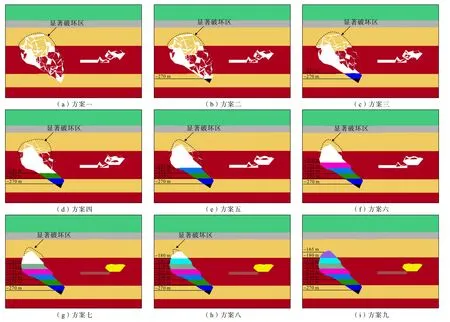

按表3 所示空区充填数值模拟方案,可得冒落空区围岩沿矿体走向方向的冒落情况,如图8 所示。图8(a)、图8(b)显示,冒落空区充填至-270 m 水平与未充填时对应的围岩显著破坏区相同,表明空区充填前期,充填体与围岩接触面积较小,其提供的横向支撑力暂不能有效抑制空区岩移范围。空区逐步充填至-210 m 水平时(图8(c)~图8(f)),显著破坏区明显减小,主要表现在沿矿体走向方向的显著破坏区锐减,表明随着冒落空区下部逐步被充填,空区围岩显著破坏区越来越小,充填体可有效阻止空区北侧围岩冒落。当充填-210 m 以上水平时,由图8(g)~图8(i)可知,此时空区的显著破坏区主要集中在空区顶板,冒落空区基本不出现横向扩展。统计图8 中9 个方案对应的空区横向冒落范围如图9 所示,由冒落范围变化趋势可知,当空区充填至-255 m 水平时,-165 m~-210 m 水平空区冒落范围开始锐减;充填至-240 m 水平时,-210 m 水平空区冒落范围减幅最大,充填至-210 m 水平时,-195 m 和-210 m 水平空区不发生横向冒落,同时-165 m 和-180 m 水平空区围岩横向冒落范围较小,此时充填体可有效阻止空区北侧围岩冒落。

图8 充填时冒落空区围岩冒落过程模拟Fig.8 Simulation of the caving goaf caving process during filling

图9 充填条件下空区横向最大冒落范围Fig.9 Transverse maximum goaf caving range of under filling condition

由数值模拟可知,采空区的充填对于控制空区顶板的冒落和空区边界的扩展具有重要抑制作用,充填条件下空区围岩横向冒落的阶段性变化对空区分段充填治理及周边矿体开采具有一定的指导作用,可将-210 m 水平作为充填临界水平,低于临界水平充填时,主要开采空区南侧矿体,北侧邻近矿体不宜开采;高于临界水平充填时,空区围岩冒落集中在空区顶板,若周边空区已实施充填,空区北侧邻近矿体可安全探采。

4 现场实施效果

石人沟铁矿于2019 年10 月确定并开始实施空区分段充填治理方案,截止2020 年9 月,充入料浆约27 万m3,在数量上达到了最初探测的空区体积,但从-210 m 水平观察,空区底板仍未见充填料,且空区仍处于冒落活动状态。这表明冒落空区下部还存在与之连通的其他盲空区,受限于石人沟铁矿开拓与采准现状,此类盲空区的分布范围与体积无法探测,只能在安全防护系统的保护下,继续在-210 m 水平进行充填。截至2021 年3 月,冒落空区累计充填约50万m3料浆,而冒落空区体积仍有约22 万m3,表明充填料浆全部下渗,且冒落空区下部的盲空区体积较大。现场调查结果显示,-210 m 水平通口及-195 m水平10-2#穿通口,均被冒落散体堆堵塞;-180 m 水平通口近期未见明显变化,-180 m 水平探测的全景影像结果(图10)显示,冒落空区底板表层布满不同粒径碎石,未见明显的充填料痕迹,可见冒落空区内部充填料浆已全部向下渗透,冒落岩块较小主要以岩粉为主,表明空区充填后空区活跃程度明显得到改善,-180 m 水平以下空区的边界基本处于稳定状态,空区冒落活动主要为-165 m 水平之上的顶板冒落,且冒落主要为范围较小的零星冒落。

图10 冒落空区底板影像Fig.10 Image of the caving goaf floor

为进一步验证充填效果,将冒落空区-180 m ~-210 m 水平充填前后的截面进行对比,如图11所示。

图11 冒落空区各水平截面对比Fig.11 Comparison of horizontal sections of the caving goaf

充填前,-210 m 水平以上冒落空区形态呈现上窄下宽的趋势(图11(a)),经冒落散体胶结充填后,使得-210 m 水平冒落空区横截面积大幅度减小,且整个空区形态呈现上宽下窄的趋势(图11(b)),表明冒落空区下部得到了有效治理。鉴于目前空区探测体积虽与最初空区体积相差不大,但空区边缘向外扩展和后续冒落活动基本得到有效控制,为进一步消除空区危害,应继续按照分段充填方案进行第三阶段的充填,在-165 m 水平合适位置设置充填点,将-210 m 水平采切废石作为充填料先行进行充填,及时封堵-165 m 水平以下与空区连通的通道,再进行充填料浆的充填,矿体的开采仍需在安全防护系统的基础上实施。

5 结 论

(1)石人沟铁矿冒落空区主要是由-210 m 水平以下多层位盲空区顶板冒透后持续向上冒落所致,探测结果表明,冒落空区围岩极不稳定,顶板和边界冒落活动非常剧烈,对目前矿山安全生产具有较大的威胁。

(2)考虑空区规模大、活动性强的特征,提出在空区围岩冒落危害防护系统的基础上进行分段尾砂胶结充填的空区安全治理方案。利用3DEC 数值模拟采空区分段充填过程,结果表明采空区的充填对于控制空区顶板的冒落和空区边界的扩展具有重要抑制作用,可将-210 m 水平作为充填临界水平,低于临界水平充填时,主要开采空区南侧矿体,北侧邻近矿体不宜开采;高于临界水平充填时,空区围岩冒落集中在空区顶板,若周边空区已实施充填,空区北侧邻近矿体可安全探采。

(3)截至2021 年3 月,冒落空区累计充填约50万m3料浆,冒落空区内部充填料浆已全部向下渗透,冒落岩块较小主要以岩粉为主,表明空区充填后空区活跃程度明显得到改善,-180 m 水平以下空区的边界基本处于稳定状态,空区冒落活动主要为-165 m 水平之上的顶板冒落,且冒落主要为范围较小的零星冒落,空区边缘向外扩展和后续冒落活动基本得到有效控制,为进一步消除空区危害,应继续按照分段充填方案进行下一阶段的料浆充填。