再生稻收获机的设计思路及技术路线探讨

2023-09-18王占飞陆利强章呈杰

顾 伟,顾 杰,王占飞,陆利强,章呈杰,王 杰

(1.星光农机股份有限公司,浙江湖州 313017;2.湖州丰源农业装备制造有限公司,浙江湖州 313017;3.苏州久富农业机械有限公司,江苏苏州 215200)

0 引言

再生稻,亦称稻孙子。利用中稻或早期收割后的稻茬,适当地施肥、灌水、中耕、除草,促使基节上的侧芽萌发再分蘗。若气温适宜,萌发的再生蘖经20~30天即可抽穗,2个月左右成熟。由于再生稻具有省种、省肥、省工、增产增收等优点,近年来农业农村部为缓解平湖区及双季稻区劳力不足的问题,在经过广泛的市场调查和充分试验后作出大力发展再生稻的尝试,然而,受再生稻生长的生理特性及早期稻收获的条件制约,目前尚未有合适的尽可能少的影响出芽率的专业再生稻头季收获机。因此开发配套再生稻头季专业收获机对提高再生稻收获机械化水平具有重要意义。

1 再生稻收获对机具的基本要求

再生稻因是利用头季水稻稻桩重新发苗、长穗,再收一季的水稻,故属早稻或中稻,生长期短,一般具有易脱粒特性,这对传统联合收割机来说作业性能不会有太大问题,目前市场上的联合收割机基本上都能满足,但正因为再生稻是在早期稻桩上重新发的苗,就不能对早期稻的稻茬有过多或过深的碾压,但也做不到零碾压,只能是尽可能少碾压。那多少的碾压率既能让用户可以接受,企业经过努力也能达到呢?为此,农业农村部最近正在制定的“再生水稻收获机推广鉴定大纲”(报批稿)就设置了直线碾压率≤28% 这一指标,这对两条履带总宽普遍为割幅40%~45% 即直线碾压率40%~45% 的传统联合收割机来说还是有明显差距的。为此,自然而然地就想到了采用加大割幅减少履带宽度的“宽割幅窄履带”方案来应对。业内周知,大幅减少履带宽度的后果是会大幅增加机具接地比压的,这对水田作业机具特别是收获品种为第二第三节位分糵的头季再生稻是不被允许的。那么机具接地比压增加多少才能被接受呢?若还是按JB/T 5117《全喂入联合收割机 技术条件》要求的平均接地比压≤24 kPa显然是很难做到的,于是又提出一个既适当放宽,又能让用户可以接受的指标:平均接地比压≤30 kPa。除以上两个主要指标外,尽可能减少卸粮次数、减少田头转向碾压、收后秸秆不能覆盖在稻茬上等要求也被一一提出。那么再生稻收获机到底要怎么设计?将采用什么结构或采取什么措施才能满足用户的需求呢?

要回答这个问题,可以从以下几条思路予以考虑:

1)机型大小。由于再生稻种植区主要在四川、湖北、重庆、福建、湖南、江西等丘陵山区,相对田块较小,机型太大下不了地,且窄小的山边道路通过性差;太小功效又低,喂入量小,一天也收不了多少面积,故需根据当地自然条件设计选择。总之,机型既不能太大也不能太小,宜选择中型机为主,比如割幅1.8~2.3 m,喂入量3.0~4.0 kg。

2)机具轻量化。为提高再生稻的出芽率,早期稻收获时田不能晒得太干,过分晒田会影响再生稻根、秆的活力,影响出芽率;同时成熟度要适中,一般会选茎秆带青,茎秆含水率25%~30%时收获。这就对机型的水田通过性提出了挑战,既要满足直线碾压率≤28%,又要满足平均接地比压≤30 kPa,机型的轻量化就十分必要,但难度也不小。因履带式联合收割机本就属水田机械,设计时已充分考虑了轻量化,要在此基础上再大幅降低机重的可能性有限,只能是能降多少是多少,且还需注意应在不能降低产品的适应性、稳定性、耐用性、可靠性的前提下进行。

3)最小离地间隙。为能使再生稻有较好的再生能力,收割时稻茬通常被控制在280~380 mm之间,而传统全喂入联合收割机的最小离地间隙普遍在350 mm以内,一旦作业时机器下陷50~100 mm,就有可能拖拽稻茬,故适当提高机器的离地间隙很有必要,比如不低于400 mm。

4)尽可能少的田头转向碾压。大纲上≤28%的碾压率指的是直线碾压率,但在田头转弯或掉头时对稻茬的碾压一点也不少于直线行走,这是因为现有联合收割机的转向都采用单边制动转向,转向时被制动的那条履带有一个滑动旋转碾压的过程,这对稻茬的损伤远比直线行走的滚动碾压严重。为此,为尽可能减少滑动碾压而提出再生稻收获机在调头转弯时应具备左右履带差速运转或反向运转的能力就非常必要。

5)尽可能少的卸粮次数。传统联合收割机的卸粮方式有人工和自动两种。发展至今,除小型机外几乎都配备了高位360°自动卸粮,因受JB/T 5117标准接地比压≤24 kPa的限定及作业时不能因粮箱装满而左右倾斜过大,一般粮箱不会设计的太大,就以传统幅宽 2 m、重3 t的机型来说,以500~600 kg为多。这对再生稻收获机来说还是稍小了点,多一次卸粮就多一次行走碾压,故尽可能减少卸粮次数也是需重点考虑的。那么多大的粮箱合适呢?笔者认为在原有机型上再多装50~100 kg即可。因为丘陵山区小于0.1 hm2的田块占大多数,700 kg的粮箱已能基本满足收获机从下田作业至收割完成中途不需要卸粮。

6)秸秆粉碎抛撒排放。再生稻收获机收获后对秸秆的排放是有要求的,是不能覆盖在收获后稻茬上的,若不具备该功能而直接将脱后秸秆随便抛撒机后会严重影响稻茬的出苗率的,故秸秆粉碎抛撒装置应属再生稻收获机的标配。

归纳以上思路,再生稻收获机需具备的基本要求是:机型适中,符合丘陵山区自然条件;直线碾压率≤28%;平均接地比压≤30 kPa;最小离地间隙 ≥400 mm;左右履带能实现差速或反向运转;储粮箱容量大于等于700 kg;具备秸秆粉碎抛撒功能。

2 3种技术路线及代表机型的主要结构分析

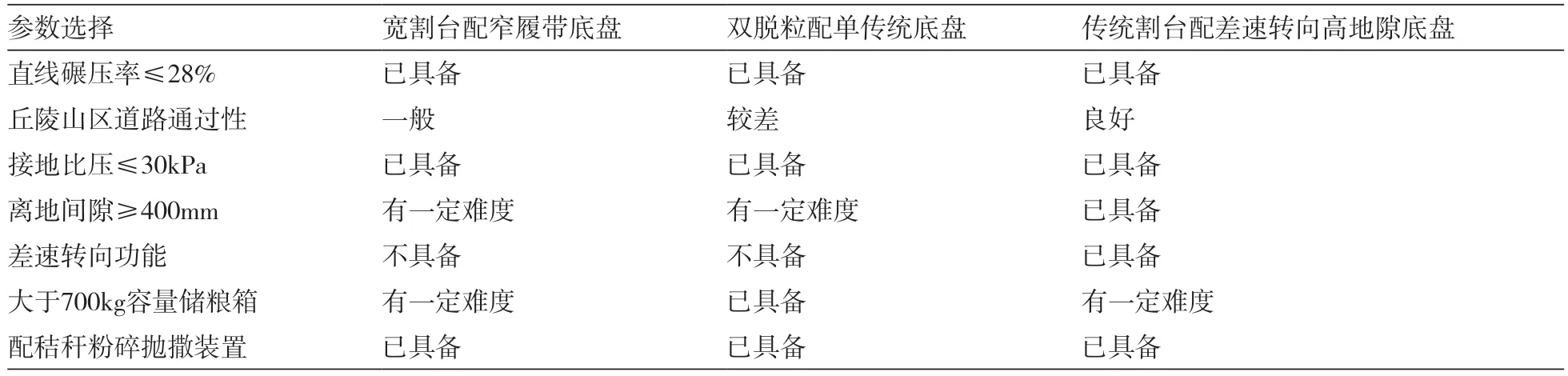

根据以上基本要求对本次演示测评会上出现的3种技术路线机型进行分析,看看有哪些已经具备以及还有哪些尚未实现。

1)宽割台配窄履带底盘。本次演示测评会上出现最多的技术路线是“宽割台配窄履带底盘”,即将传统全喂入联合收割机选配大割幅割台、更换窄一号履带、配秸秆粉碎装置。比如有2款机型是在原2 m传统机型的基础上将割台幅宽更换成2.6 m或2.8 m,将 400 mm或450 mm宽的履带更换成350 mm。采用该方案虽直线碾压率因割幅的增加及履带宽度的减少而大幅降低,但同时也带来平均接地比压的大幅增加。为尽可能降低平均接地比压,其中有1台机还对割台、脱粒部件进行了轻量化设计。若以机重W为3 200 kg、割幅F为2 000 mm、履带宽B为400 mm、行走方式为HST+机械变速箱的传统全喂入机型改割幅为2 600 mm、履带宽为350 mm为例,设W不变仍为3 200 kg,则产品的直线碾压率N(=2B/F)将由原来的2×400/2 000=40%降低为2×350/2 600=26.92%;接地比压Y 因履带接地宽度减少了1/8,也将由原来的24 kpa上升至27.4 kPa。

从以上例子可看出,采用该技术路线改造的机型虽直线碾压率有了很大的降低,接地比压增加后也在标准范围内,确实是一种不错的选择,但若从考虑丘陵山区道路通过性、掉头方式、再生稻与传统稻的收获转换适应性,还是有一些不足存在:

①割幅的加大导致丘陵山区的道路通过性下降;②单边制动转向模式产生的滑动碾压对稻茬的损伤较大;③转收传统水稻时适应性下降。

2)双脱粒配单传统底盘。本次演示测评会上出现的第二种技术路线是“双脱粒配单传统底盘”,也称“双通道喂入式再生稻收割机”。该机相当于将2套小型纵轴流联合收割机的工作部件安装于1套配置履带宽400 mm的传统联合收割机行走底盘上而形成“一拖二”式机型。由于是将2套工作部件合二为一,则割幅势必会大幅增加至3 m左右,直线碾压率虽相应减少至2×400/3 000=26.67%,低于再生稻收获机直线碾压率≤28%的基本条件。但3 m的幅宽也大大降低了丘陵山区小块田收获及窄小道路行走的适应性。

再计算接地比压Y,按GB/T 30965-2014《土方机械 履带式机器平均接地比压的确定》标准计算公式Y=1 000×9.807×W/2×B×L。从该机的公开技术资料获悉,其履带接地长度L=1 800 mm、履带宽 B=400 mm、整机重W=3 250 kg,则接地比压 Y=9 807×3 250/800×1 800=22.13 kPa,不仅满足再生稻收割机接地比压需≤27 kPa指标,也满足了 JB/T5117-2017《全喂入联合收割机 技术条件》中接地比压应≤24 kPa的要求,非常适合南方水田作业。

该技术路线的优缺点非常明显,优点是接地比压小,可适应泥脚较深的水田作业。缺点是机型太宽不适应丘陵山区小田块作业及窄小道路行走。

3)传统割台配差速转向高地隙底盘。本次演示测评会上还出现了一种全新的技术路线,即为提高丘陵山区道路通过性与多作物收获适应性,该机采用2 m幅宽传统全喂入联合收割机的工作部件与全新设计的双泵双马达全液压驱动底盘组合,其基本参数及结构:割幅2 000 mm、履带宽280 mm、机重3 200 kg、轨距 1 600 mm、最小离地间隙500 mm、双泵双马达全液压驱动、差速转向、13齿大直径驱动轮、驱动轮离地仰角6.7°。

首先计算直线碾压率N,按N=2 B/F 计算,B=280 mm、F=2 000 mm,则N=560/2 000=28%,满足再生稻收获的28%基本指标,但为尽可能降低直线碾压率,提出一种新操作方法,即将轨距增加至 1 600 mm,使第二圈其左侧履带压在上一圈右履带压痕上,以实现第一圈2条压痕,第二圈3条压痕,第三圈4条压痕,以此类推,直线碾压率从第一圈的28%,第二圈的21.53%,第三圈的20.36%,直至第四圈后的20%以下。但该方法对机手的操作技术要求较高,须确保每增加1圈只增加1条压痕。

再计算接地比压Y,由于采用大直径驱动轮+低仰角结构,同样节数的履带接地长度可增加10%以上。按GB/T 30965-2014《土方机械 履带式机器平均接地比压的确定》标准测量,原51节传统机型接地长度1 531 mm(第一个支重轮中心至履带张紧轮中心水平距离),采用该结构后可增加至1 750 mm(驱动轮中心至履带张紧轮中心水平距离),也就是接地长度增加了14%。为进一步加长,履带选用61节即又增加了225 mm,达到了1 975 mm,按公式 Y=1 000×9.807×W/2×B×L,Y=9 807W/2BL=28.5 kPa。

归纳该技术路线的机型也可以看出,优点是:①幅宽小、轨距大,道路通过性好;②较大田块作业时,直线碾压率有望降至20%以下;③履带差速转向能有效减少调头时的滑动碾压,④采用传统工作部件,再生稻、传统稻、小麦均可收获,无需更换零部件。但不足的是:①产品的接地比压略显过大;②过长的接地长度增加了转向阻力。为此,该机型还有进一步优化的空间。

3 3种技术路线的优化潜力分析

第一种技术路线的优化潜力已被充分挖掘,若再将履带也换成280 mm,虽割幅可降低至2 100 mm,但在机重不变的前提下,接地比压将大幅增加至 34 kPa,基本就下不了水田了,除非增加履带节数和减轻机重,但履带节数是不能随便增加的,为减少转向阻力,轨距也要相应增加。比如由原51节增加至56节,接地比压虽可由34 kPa下降至30 kPa,但已到极限。再说机具的割台、脱粒部件已经过了一轮轻量化,再要在底盘及其他方面轻量化的余地不大,除非更改原材料或牺牲适应性、可靠性。

第二种技术路线的优化潜力似乎也不大,因为采用2套工作部件配1台行走底盘的“一拖二”结构,机型幅宽必然较大且很难小型化。虽然其接地比压大幅优于另2种技术路线,但过大的幅宽也严重影响了丘陵山区的小田块适应性、道路通过性,很难让用户所接受。

第三种技术路线的优化潜力相对上2种大,虽接地比压偏重、转向阻力偏大,但只需通过降低机重至2 800 kg,61节280 mm履带换成56节即可基本解决。更换后履带接地长度虽减少了225 mm,但接地比压Y=9 807×2 800/2×280×1 795=27.3 kPa,小于大纲要求的≤30 kPa指标。若采用350 mm履带,除幅宽需相应加大至2 500 mm外,接地比压还可大幅减小。

4 结论

1)从降低再生稻直线碾压率的效果来看,3种技术路线都能实现。

2)从丘陵山区小田块作业适应性及道路通过性来说,采用“传统割台配差速转向高地隙底盘”技术路线的效果最好,采用“宽割台配窄履带底盘”技术路线其次,采用“双脱粒配单传统底盘”最差。

3)从降低产品接地比压来说,“双脱粒配单传统底盘”技术路线的效果最好,“宽割台配窄履带底盘”技术路线和“传统割台配差速转向高地隙底盘”技术路线虽也能实现,但有一定难度。

4)从产品是否具有差速转向功能来说,只有“传统割台配差速转向高地隙底盘”技术路线具备,其余2种均不具备。

5)从能否配备大于700 kg容量储粮箱来说,采用“双脱粒配单传统底盘”技术路线最容易,其余2种相对难度大些。

6)从是否配备秸秆粉碎装置来说,3种技术路线都能实现(详见表1)。

表1 三种技术路线再生稻机型已实现再生稻头季收获的基本要求归纳表