基于区间极值的圆柱滚子轴承保持架打滑评价方法

2023-09-15姜中明毕明龙曹娜娜战利伟

姜中明,毕明龙,曹娜娜,战利伟

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

随着航空发动机性能的提升,对航空轴承的转速、承载力、精度等性能参数的要求也随之提高。高速运行中,航空轴承滚动体与滚道之间的相对滑动(保持架打滑)是影响其性能的重要因素[1]。如果发生严重滑蹭,滚动体与滚道之间的摩擦力将增大,导致航空轴承产生胶合现象,严重影响发动机的安全运行[2-3]:因此,对航空轴承保持架打滑进行测试分析十分必要。

保持架打滑测试的关键是提取滚动体运行速度[4]。由于航空轴承运行于高温、油雾等恶劣工况下,而且航空轴承周边适合传感器安装的空间狭小,限制了一些保持架打滑测试方法的应用。文献[5]基于光纤探测的方法评价保持架打滑, 将光纤的发射端和接收端正对滚动体放置, 计算滚动体通过光纤传感系统的脉冲频率以获取滚动体速度,具有灵敏度高和结构紧凑等优点,但油雾会对光学传输产生一些影响。文献[6]在轴承外圈设置适合应变计放置的平面,通过计算滚动体经过应变计时的信号变化特征提取滚动体速度,该方法需破坏轴承结构。文献[7]提出了基于弱磁探测的航空轴承滚动体速度检测方法,通过航空轴承内圈及滚动体旋转时的弱磁场变化实现内圈及滚动体转速的测量,其无需破坏轴承的任何结构且可抗油雾及高温环境的干扰。

当航空轴承的运行工况发生快速变化,尤其是在快速变化的瞬间,保持架会发生严重打滑,需要对航空轴承在此时间段内的保持架打滑特性进行分析并评价其抗打滑性能。现有保持架打滑率分析方法主要集中于对轴承在恒定工况下的保持架打滑特性进行分析,文献[6]通过对拾取信号的频域分析提取滚动体特征频率,并分析了不同速度及载荷下的保持架打滑率,但其难以对变工况时的保持架打滑情况进行分析。

综上所述,本文首先对弱磁探测信号进行时频变换,获取航空轴承内圈及滚动体转频的时频分布,然后基于区间能量最大值的方法获取航空轴承保持架随时间变化的打滑特性。

1 基本原理

1.1 保持架打滑评价原理

传统航空轴承保持架打滑率的定义[8]为

(1)

式中:nc为保持架实际转速;ns为保持架理论转速;ni为内圈转速;Dw为滚子直径;Dpw为滚子组节圆直径;α为接触角。

随着航空轴承实际运行过程中温度、转速和载荷等参数的变化,滚子直径、滚子组节圆直径和接触角也会发生变化,通过(1)式评价保持架打滑特性时会引入一定的误差。

为弥补轴承参数变化导致的保持架打滑率评价误差,对(1)式进行变换可得

(2)

令

(3)

则可得到保持架打滑的新评价方法,即通过保持架转速与内圈转速之比评价保持架打滑特性

(4)

1.2 非平稳工况下保持架及内圈转速的提取

基于弱磁探测的轴承转速提取方法[7]仅仅用于轴承局部稳态工况环境下的转速提取。航空轴承在实际工作时并非按照平稳工况运行,常伴随着突然加速及紧急停止等非平稳工况,传统的快速傅里叶变换(FFT)并不适合在此类非平稳工况下进行保持架及内圈转速的提取。

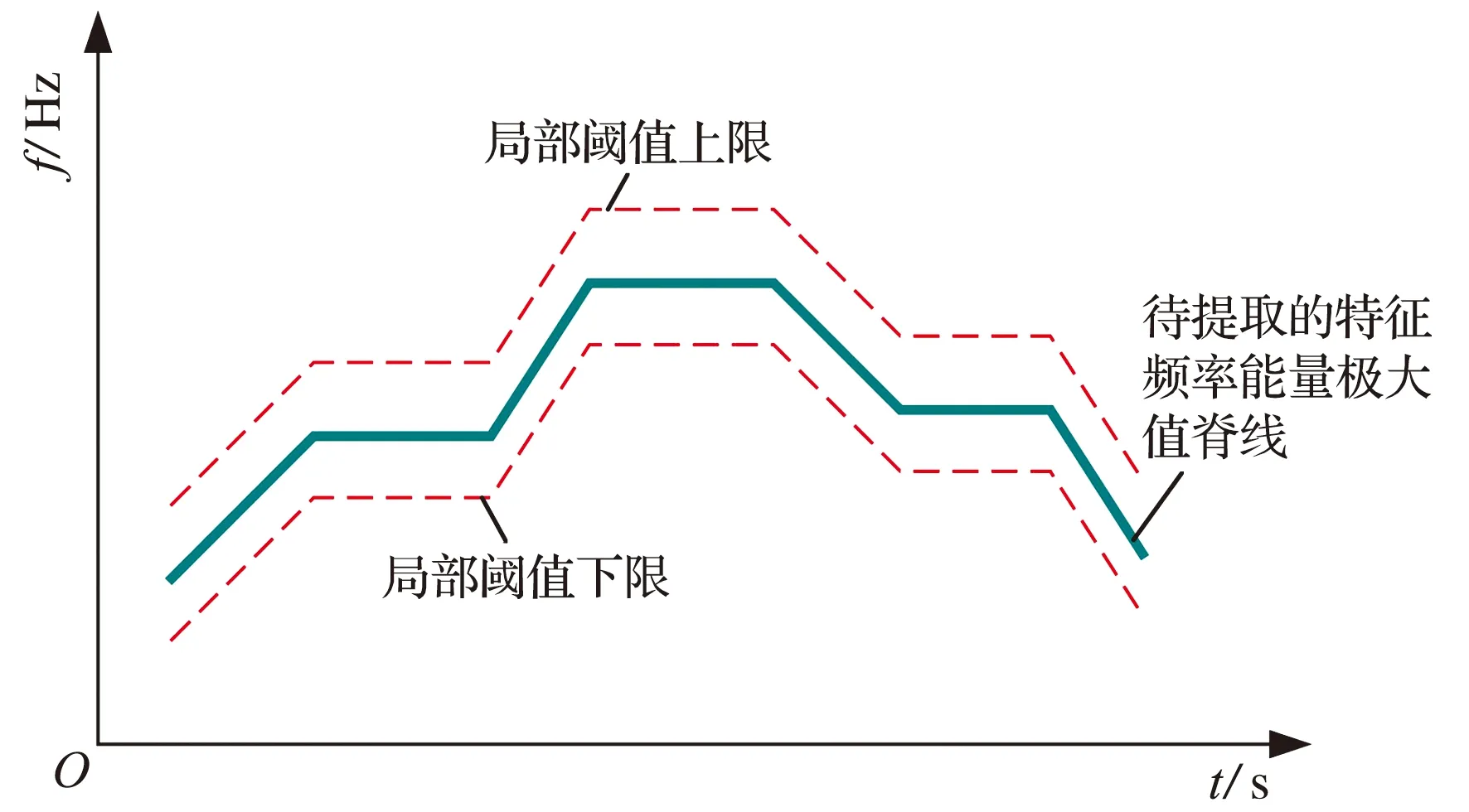

针对航空轴承非稳态工况下保持架打滑的评价情况,本文提出基于区间能量极大值的方法提取航空轴承保持架打滑率。对探测的弱磁信号进行时频变换,在时频谱中通过能量脊线体现各元件的运行情况。对于内圈,可通过试验谱建立局部阈值提取实际转速;对于保持架,可基于保持架理论转速建立局部能量区间,通过提取局部能量极大值获取保持架实际转速,转速提取的原理如图1所示。

图1 特征频率提取原理图

1.2.1 弱磁探测信号的短时傅里叶变换(STFT)

弱磁探测信号经数据采集卡采集处理后变为数字信号Xm(n),用窗函数g(n)截取离散弱磁信号以获取局部弱磁信号,对截取后的信号进行FFT处理,通过窗函数的中央位置坐标在时间轴上移动,得到在不同时刻的频域信息,即

(5)

式中:L为窗函数g(n)的宽度,决定时频变换的频率分辨率。

1.2.2 内圈转速提取

假设航空轴承内圈的时频谱为

(6)

为提取内圈转速,在时频谱分别设置上、下限,即

(7)

(8)

则内圈转频所在的局部能量区间可表示为

Fi′=Fi-up(t,f)-Fi-down(t,f),

(9)

式中:N为试验谱段数;fup,fdown分别为上、下截止频率。

寻找区间Fi′内能量最大值对应的频率成分可获取内圈的转频,即

(10)

则内圈转速为

ni=60fi。

(11)

1.2.3 保持架转速提取

在纯滚动条件下,保持架转速小于内圈转速的一半,其转频也小于内圈转频的一半,即

(12)

在实际运行期间,航空轴承的滚动体会发生滑动,意味着保持架旋转速度将小于理论速度,可设置区间上限为保持架理论转频,下限则根据实际情况具体设置。因此,保持架转速区间的能量上、下限分别表示为

(13)

(14)

则保持架的局部能量区间为

(15)

(16)

则保持架转速为

nc=60fc。

(17)

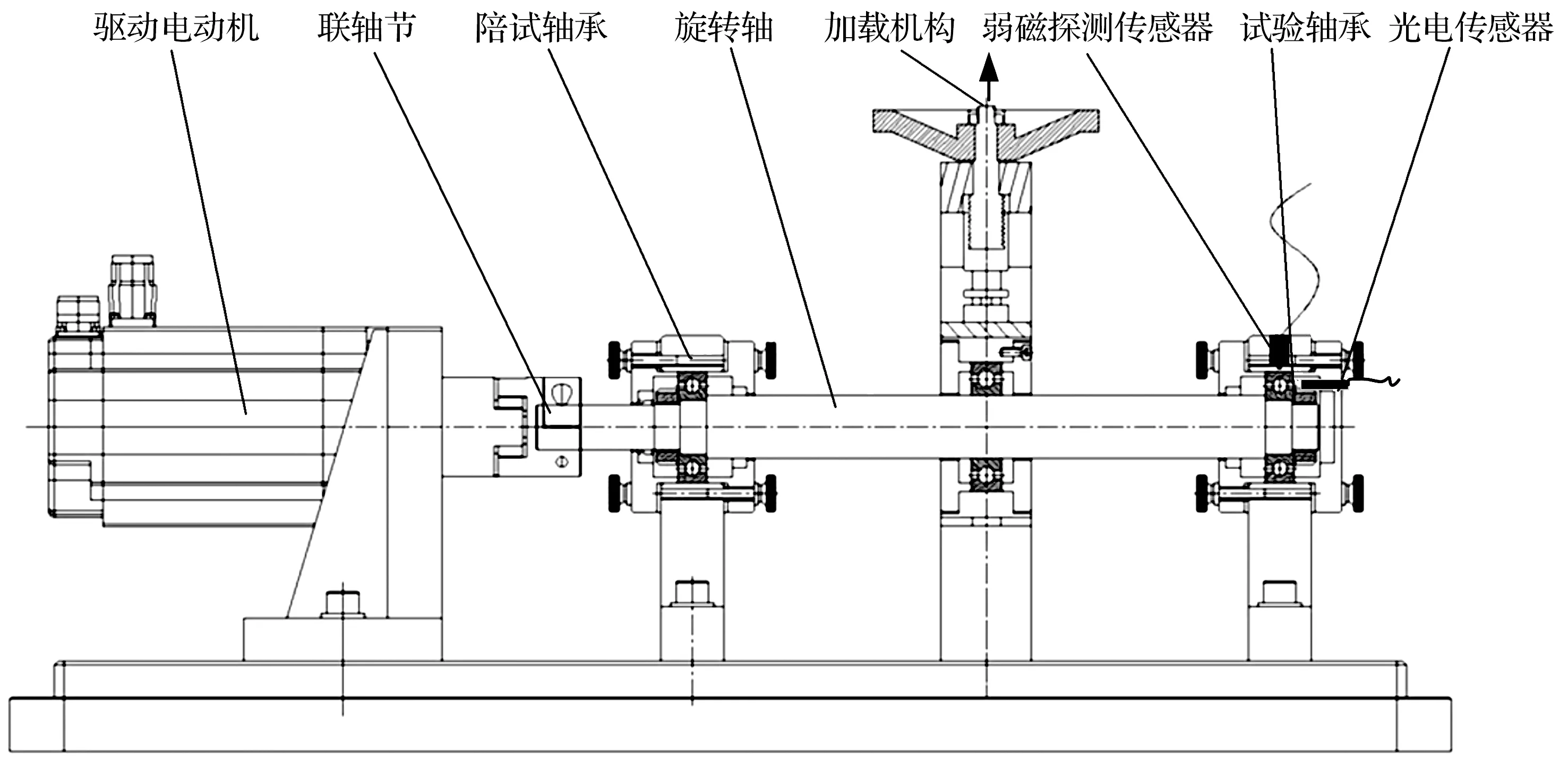

2 保持架打滑率提取试验平台

采用圆柱滚子轴承进行试验以验证所提方法的有效性。如图2所示,轴承保持架打滑率试验平台主要由驱动电动机、联轴节、陪试轴承、旋转轴、加载机构、试验轴承构成。在试验轴承径向正上方的轴承座上设置与弱磁探测传感器直径等同的孔,将弱磁探测传感器放置其中并与外圈保持非接触,用于获取滚子和内圈的转速;光电传感器正对保持架方向放置,在保持架上布置标记点,用于测量保持架转速并与弱磁探测结果进行对比。

(a) 试验原理示意图

3 试验数据分析

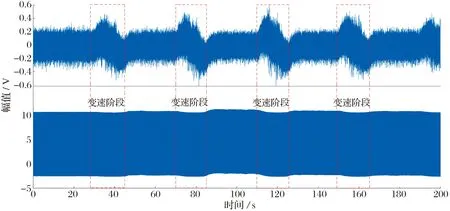

通过保持架打滑率试验平台进行变工况运行条件下的试验,试验载荷为600 N,试验速度谱见表1。航空轴承参数为:内径30 mm,外径62 mm,滚子直径7.5 mm,滚子数14;保持架为钢制材料,表面镀银。数据采集系统的采样频率为34 kHz,弱磁探测传感器的响应频率可达1.5 kHz。试验所采集弱磁及光电信号的时域波形如图3所示:在轴承突然变速阶段,信号特征明显变化,弱磁信号的幅值高于稳定阶段。

表1 试验速度谱

图3 弱磁及光电信号的时域图

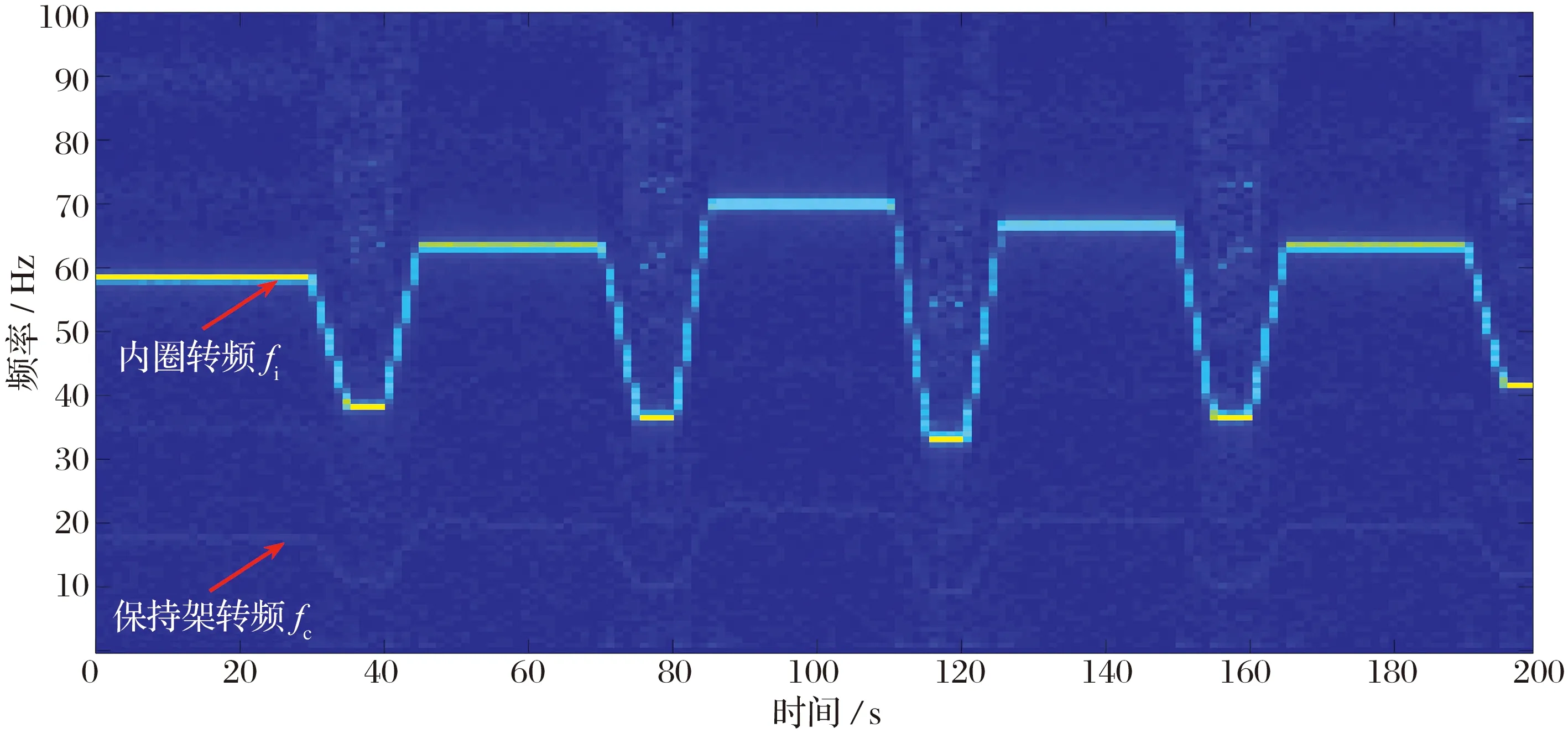

为提取航空轴承保持架转速,对采集的弱磁信号和光电信号分别进行短时傅里叶变换(STFT),结果如图4所示:可明显辨别保持架转频及内圈转频,且内圈转频信号比保持架转频信号的能量高,这是由于航空轴承内圈比保持架的体积大,其导磁特性也更高;光电信号中包含保持架转频及其倍频成分,前5倍频率的成分清晰可见,表明航空轴承保持架并非在内、外滚道之间稳定运行,而是产生了一定的振荡。

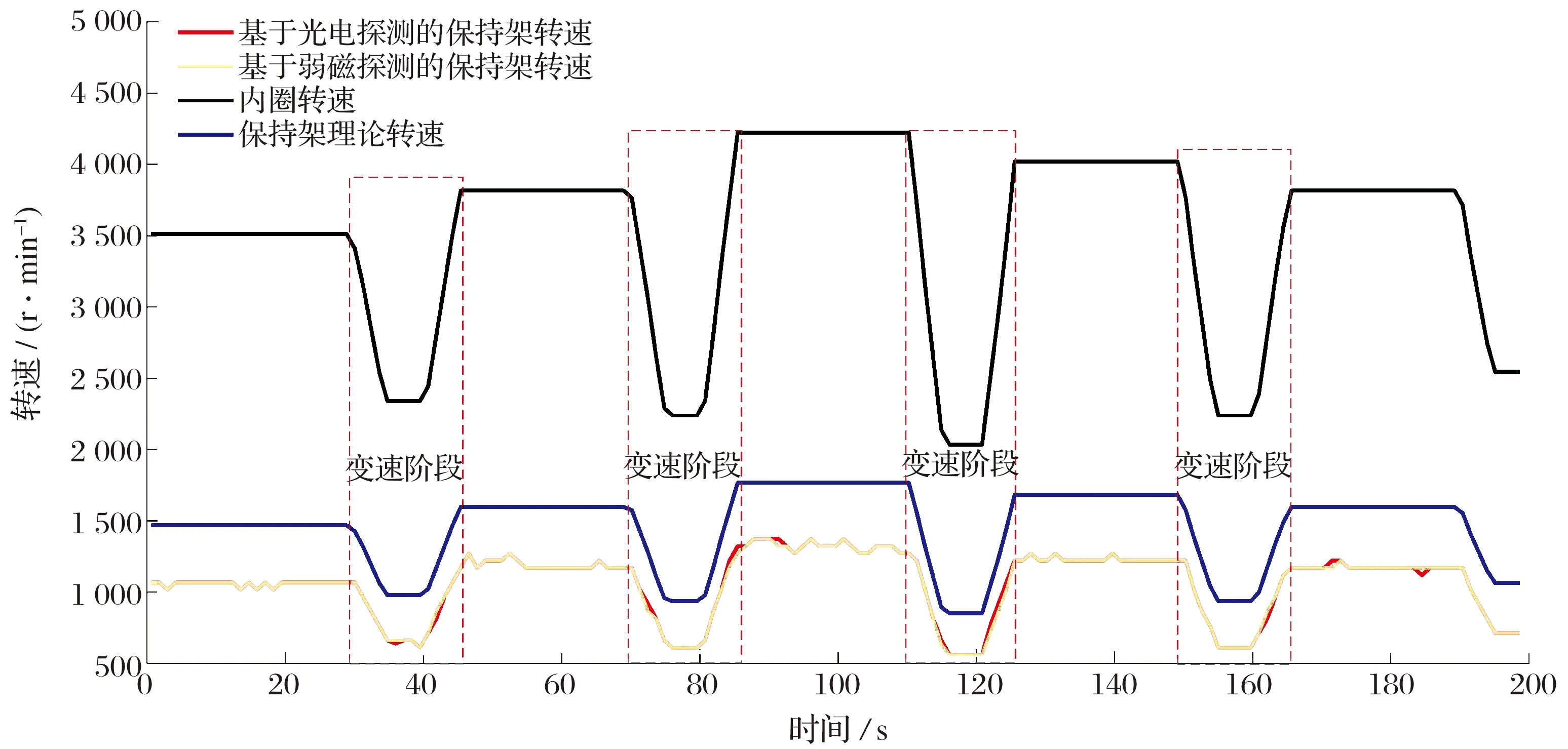

(a) 弱磁信号

将内圈转频提取上限设置为1.1fi,下限设定为0.9fi;保持架转频提取上限设置为滚子纯滚动时的理论转频fcup,下限则设置为0.25fcup。采用上文所述方法提取内圈及保持架转速,结果如图5所示:与保持架理论转速对比可知,检测所得保持架转速低于理论转速,表明航空轴承保持架并非保持纯滚动运行,在实际运行中存在一定程度的滑动;光电与弱磁探测方法所得保持架转速保持一致,尤其在变速阶段高度重合,仅个别点存在一定误差(图5b中绿色虚线所示),两者的相对百分比误差(以光电探测结果为基准)集中在±6%的区间,进一步证明了本文所提方法的可行性。

(a) 保持架转速

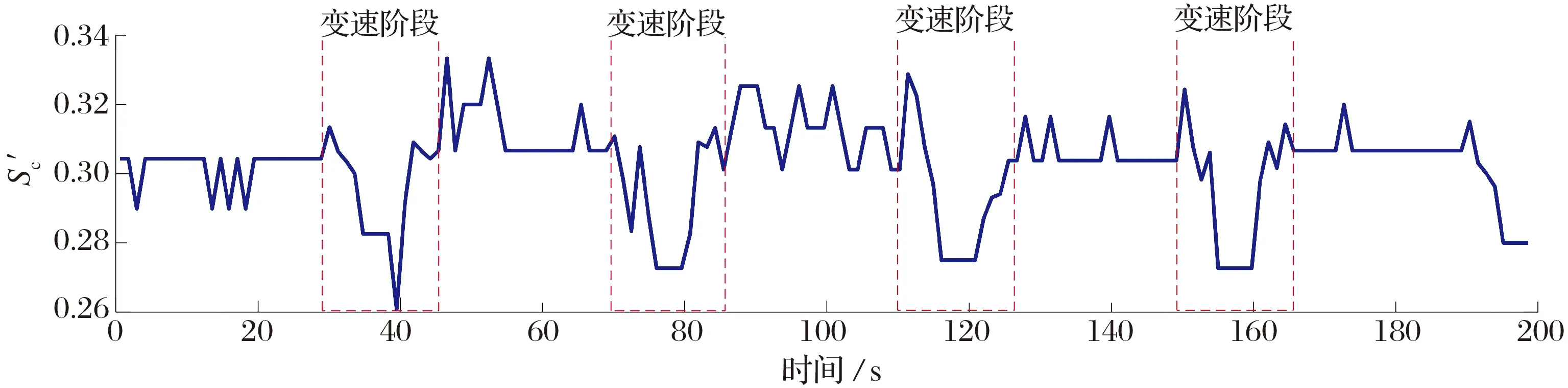

采用(4)式对保持架打滑情况进行评价,结果如图6所示:在航空轴承平稳运行阶段,保持架打滑程度相对稳定;在变速阶段,保持架转速与内圈转速的比值明显低于稳定运行阶段,说明变速阶段保持架发生了相对明显的滑动,滚子与滚道之间的滑动程度高于稳定运行阶段。

图6 航空轴承保持架打滑程度评价

4 结束语

在弱磁探测方法识别内圈及保持架转速信息的基础上,引入区间能量极值方法提取航空轴承内圈及保持架转速随时间的变化信息,通过保持架转速与内圈转速之比建立了保持架打滑的评价方法,在非接触,不破坏轴承结构以及恶劣环境干扰的情况下,成功获取了圆柱滚子轴承内圈及保持架的转速信息,消除了轴承结构参数变化对保持架打滑率的影响,有利于正确评估航空轴承保持架打滑特性。

目前,该方法已开展轴承工况适应性验证,后续将关注带有频率成分重叠的特征频率提取算法开发,以期覆盖全工况试验的信号特性提取。