基于复合PID调节给水自动加氨精确控制方法研究

2023-09-15张浩龙杨明望张倍尧于年鑫

张浩龙,杨明望,张倍尧,于年鑫,崔 灿

(华能渑池热电有限责任公司,河南 三门峡 472499)

0 引言

锅炉给水pH值是火电厂水汽监督的重要指标之一,其合格与否严重影响热力系统的安全运行。当锅炉给水pH≤7时呈酸性,会造成给水的氢去极化腐蚀,大量的腐蚀物进入锅炉造成锅炉内结垢和腐蚀,导致锅炉效率下降,严重时可导致锅炉发生爆管事故。当锅炉给水pH值过高时呈碱性,碱性物质在锅炉内经过受热分解、蒸发浓缩,会引起炉水pH值超标,一方面会造成金属钝化膜的破坏,另一方面易引发锅炉炉水的二次水垢。因此锅炉给水的pH值控制有严格规定,在GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》中规定,加氧处理给水pH值为8.5~9.3(25 ℃)[1]。

氨是热力系统用于金属防腐最常用的碱化剂。目前控制给水pH值的方法主要是采用加氨调节。pH控制就是控制给水的酸碱度,但pH控制存在严重的非线性、滞后性、时变性,其精确控制难度较大[2]。针对pH值的控制原理,有很多关于控制原理和算法的研究和应用,如常规PID、模糊自适应PID和基于BP神经网络PID[3-5]等。但是单一PID控制适用于建立了精确数学模型的确定线性系统。模糊系统的模糊规则和隶属函数等设计参数只能依靠经验来选择,实际影响较大。神经网络虽然具有较强的适应和学习功能,但不具备处理不确定信息的功能。目前实际生产过程中大多是通过人工调整加氨计量泵来控制给水pH值,存在操作量大、pH控制不严格及加氨耗量偏大等诸多问题。因此在实际生产中,如何采用较小成本对给水pH精确控制,严格控制加氨量是需要解决的问题。

1 概况

某电厂加氨系统为2台机组公用,设置两级加氨,分为凝结水加氨(一级加氨)和给水加氨(二级加氨)。一级加氨点设置在精处理混床出口母管,二级加氨设置在除氧器出口母管。两级加氨公用2个氨溶液箱,每个氨溶液箱配置1台搅拌器,每级加氨设置3台变频加氨计量泵,运行方式为每台机组使用1台,第3台备用,全部在1号机组公用DCS系统进行控制。氨溶液配药方式为加入溶液箱固定浓度工业氨水,再根据氨溶液箱的底部电导率表加入凝结水,使氨溶液电导率在850 μs/cm。加氨方式为运行人员进行手动控制加氨计量泵频率,进而控制给水pH值,加氨系统如图1所示。

图1 加氨系统

运行中存在问题有:①从凝结水母管加入氨溶液到省煤器入口检测出pH值的变化,存在严重滞后,约滞后30 min,造成pH值波动较大;②机组升降负荷,加氨量变化较大,运行人员需频繁监视调整,工作量较大;③由于温度、监测仪表、外界干扰、纯水静电荷、校准等因素影响,pH值的准确性很难保证,造成加氨控制难度增大;④加氨泵在1号机组控制,监测仪表在辅网进行监测,无法通过集中监视调整进行自动控制;⑤由于无法精准控制给水pH值,pH值过高易造成氨水浪费,pH值过低造成无法达到热力系统防腐效果。

2 自动加氨控制系统

2.1 控制目标

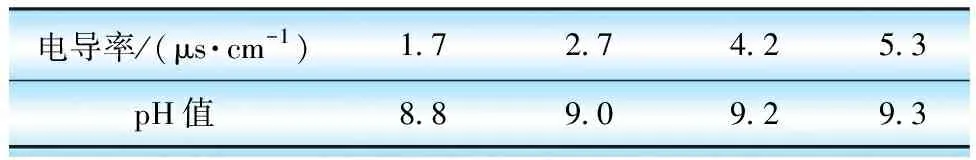

给水pH值的测量影响因素较大,不宜作为加氨自动调节的控制目标。给水加氨后,氨溶于水呈弱碱性,增强了溶液的导电能力,使给水电导率增大10倍以上,因此给水电导率大小主要取决于水中氨的浓度。经研究表明,在25 ℃以下,水中氨浓度与pH值和电导率之间存在确定关系[6-9],如表1所示。根据给水电导率与pH值的关系,可以通过电导率计算出pH值[10]。电导率通过在电极两端增加正弦波电压,在电场作用下,带电的离子产生一定方向移动,产生电流信号经放大处理后测得。电极是2块金属板,比较稳定,不受其他外界因素干扰。由于电导率是通过测量溶液阻抗再转换电流得到,基本不受纯水静电荷影响,测量准确性和稳定性大大提高。根据加氨量与电导率基本成线性关系、pH值与电导率存在确定关系的特性,pH=8.57+lgSC(SC:25 ℃时直接电导率,2 μs/cm),可选用给水电导率作为加氨自动调节的控制目标。根据对应关系,电导率控制在2.8~3.2 μs/cm即可使给水pH值控制在9.02~9.07,满足控制要求。给水电导率与pH值的关系见表1。

表1 给水电导率与pH值的关系(加氨25 ℃)

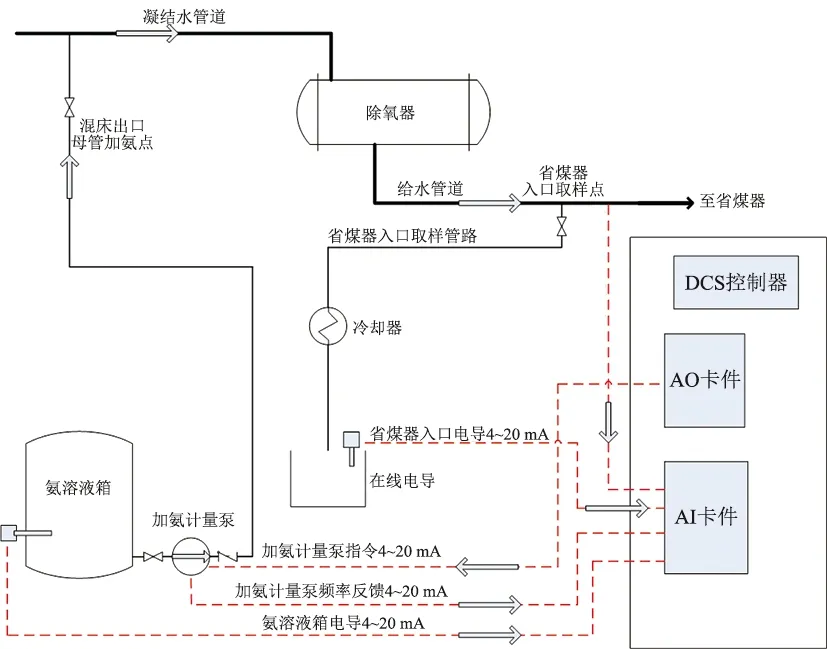

2.2 控制系统

根据目前设备情况,不增加监测仪表,不利用常用外加PLC设备的情况下,所有设备和信号全部利用现有DCS系统,就可实现整体自动调节和监视的自动加氨控制。氨溶液箱及溶液箱电导率、变频加氨计量泵等信号控制在1号机组公用DCS网络中,给水流量信号分别在机组DCS网络中,给水电导率监视信号在辅网DCS网络中,将所有信号全部引入1号机组公用DCS系统,实现自动加氨,如图2所示。

图2 自动加氨控制系统

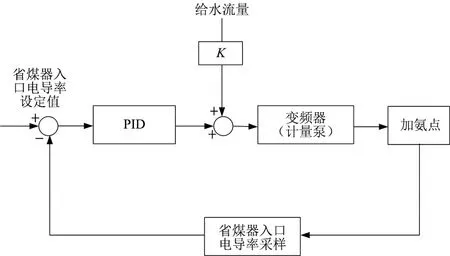

2.3 控制原理

自动加氨控制方法采用复合式PID调节,如图3所示,复合式PID控制包括两部分,一部分为PID输出,另一部分由前馈参数组成。PID部分是控制系统准确度的保证,主要是根据设定值与采样值之间的偏差量,修改运算输出数据,从而达到采样值与设定值一致。前馈部分是控制系统快速性的保证,主要是根据给水流量的变化,快速改变控制系统的运算量,从而减小控制系统在外部干扰下,达到设定值的快速性。结合自动加氨控制特点,设计复合式PID控制系统,控制系统实时采集给水流量,根据给水流量进行加氨量前馈比例调节,同时采集省煤器入口电导率值,与电导率设定值比较,进行PID调节,两者叠加后,实现复合式PID控制,改变加氨泵的频率,实现给水pH自动平稳控制,自动加氨控制原理如图3所示。

图3 自动加氨控制原理

3 调节器参数整定

a.根据给水氨含量与pH值和电导率的关系,调节作用选择反作用,即电导率低于设定值,增加调节器输出,使加氨计量泵输出频率增加。反之亦然。

b.前馈参数拟合。根据以往运行工况,总结给水流量与加氨计量泵频率之间的关系,拟合满足给水电导率调整要求的关系曲线。再根据实际运行情况调整前馈参数K值,一般设定为0.8左右,既能满足负荷快速变化的要求,也能粗调给水电导率值。

c. PID参数整定。采用经验法进行摸索,开始只采用比例作用,积分时间Ti=∞,微分时间Td=0,比例增益Kp=0.5,观察特性曲线情况进行调整。曲线振荡过小,应加大比例增益,调节过于缓慢,余差过大,则减小比例增益,直到衰减率基本合乎要求。再加入积分作用,当余差消除变慢,则加强积分作用缩短积分时间,当被调量发生振荡,则减弱积分作用增大积分时间。根据实际调整经验,调节系统不采用微分作用即可满足调节要求。

4 实施效果

使用复合PID调节的自动加氨控制系统,提高了系统的自动化程度,减小运行人员劳动强度。经过半年时间的运行观察,给水pH值得到精确控制,自动系统稳定可靠。

a.通过自动加氨控制系统,实现了给水电导率精确控制。机组加氨手动控制时,当机组负荷变化时,需运行人员手动控制加氨计量泵频率,调节加氨量来控制给水电导率。人工调整存在较大控制偏差,给水电导率无法控制在2.8~3.2 μs/cm,存在忽高忽低的现象,如图4所示。当机组加氨自动控制、机组负荷变化时,加氨量随负荷变化自动调整,给水电导率可控制在2.88~3.15 μs/cm,如图5所示。

图4 加氨手动给水电导率控制情况

图5 加氨自动给水电导率控制情况

b.大幅减少运行人员的操作量。机组加氨手动控制时,运行人员每天调整加氨计量泵频率达上百次,且调整效果较差。机组加氨自动控制时,运行人员几乎不用调整加氨计量泵频率,自动控制完全可以达到控制要求。

c.大大节省氨水消耗量。机组加氨手动控制时,每月需向2 m3溶液箱增加850 μs/cm氨水6次。机组加氨自动控制后,每月加氨水次数减少至4次,大大节省氨水消耗量,2台机组每年可节约采购氨水成本2万元左右。

5 结语

实践证明,本系统成本较低简单易行。采用复合PID控制的给水加氨自动,可实现给水pH的精确控制,满足加氨系统的自动调节,达到良好效果。解决了手动控制难以保证给水水质要求、运行人员工作强度大、加氨浪费、热力系统防腐效果不佳等问题,大大提高了机组的安全性和经济性。