空冷型质子交换膜燃料电池阴极供气模式研究

2023-09-14贾秋红郭超超汪如君李梦晓

贾秋红,郭超超,汪如君,李梦晓,肖 燕

(1.重庆理工大学 机械工程学院, 重庆 400054;2.重庆创新燃料电池技术产业研究院, 重庆 402760)

0 引言

面对全球化石燃料储量的减少及愈发严重的空气污染的问题,燃料电池的出现为人类提供了缓解能源危机和大气污染两大问题的新方法,成为了世界上广泛研究的热点。

空冷型质子交换膜燃料电池(air-cooled proton exchange membrane fuel cell,PEMFC)因其无需复杂的辅助系统,如循环泵等,因此其具有体积小,结构系统简单等特点,通常应用于无人机、叉车、电动自行车和可移动式电源,但其功率一般小于5 kW。与液冷型PEMFC相比,因为空冷型PEMFC的空气供给和散热都是通过风机实现,因此其水热管理更加复杂[1-4]。

研究人员针对电堆阴极风机系统开展了一系列研究。朱星光等[5]通过实验测量了“吹气”和“吸气”供气模式下电堆出口的速度分布规律,得出风机在吸气模式下气体分布更加均匀,电堆展现出了较好的温度分布均匀性,这将有利于燃料电池内部的化学反应的发生和电池长期稳定运行,肖燕等[7]对供气模式进行了进一步研究,研究表明采用“吹气”和“吸气”的耦合的工作模式可降低电堆阴极流道进出口温度梯度,从而改善电池的输出性能。Song等[7]提出在低功率范围内,空冷型PEMFC存在最佳电堆阴极进气流量55.7 SLPM,实现最佳电池性能和最大系统净输出功率。卜庆元等[8]通过实验研究了风机功率及风机工作距离对空冷型PEMFC温度和性能的影响,研究发现存在最优工作距离使得电堆表面温度及各电池单片电压更加均匀。Pløger等[9]通过在空冷型PEMFC 阴极入口处放置扰流格栅,诱导紊流,改变轴流风机的气流分布,从而诱导混合效应,改善传热。同时建立了流体力学模型,并通过实验改善了电堆的温度分布以及降低了阴极流道内的温度,燃料电池的输出性能提升了 10.42%。Zhao等[10]通过在空冷型PEMFC增加均热板,增强了电堆传热性能,提升电堆温度的均匀性。研究表明均热板的冷却条件和气流速率对电堆的水热管理有重要影响,在适当的冷却条件下,可以带走一半电堆产生的热量。Sasmito等[11]通过仿真模型研究了如风机功率和类型,单个风机或串联的风机,电堆长度对电堆性能的影响。综上所述,空冷型PEMFC的风机系统对电池的热管理及性能有着重要的作用,对空冷型PEMFC阴极空气流场进行组织,提升阴极进气均匀度,将有利于提升电堆温度分布均匀性,改善电堆输出性能并增强电堆工作稳定性。

目前,对电堆风机系统的研究多以实验为主,受限于测量仪器以及风机工作的不稳定性,电堆阴极气流分布难以准确测量。本文基于自制的小功率空冷型PEMFC,保留了风机叶片及电堆阴极流道的几何结构,建立了轴流风机联合电堆风机系统仿真模型。通过该模型,分析了实验电堆出口端中心区域局部高温现象的产生机理,研究了不同供气模式下电堆阴极气流及温度分布规律,以及风机不同转速对电堆换热性能的影响,为空冷型PEMFC供气方案的设计提供参考。

1 风机系统数值模型建立

1.1 物理模型

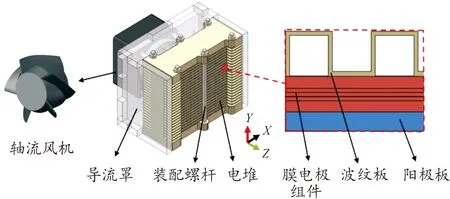

图1所示为实验用的自制小功率空冷型PEMFC电堆的结构。电堆包含22片单电池,每个单电池由1片石墨阳极板和1片波纹板中间为膜电极“三合一”组件组成。阳极板流道为封闭的蛇形流场,阴极板流道为开放式平行直流道。电堆组装完成后进行压紧并用螺杆螺母垫片紧固连接。在电堆的一侧安装有风机,驱使周边空气通过阴极流道,对电堆进行散热和空气供给,电堆相关参数见表1。

表1 电堆相关参数

图1 空冷型 PEMFC电堆结构示意图

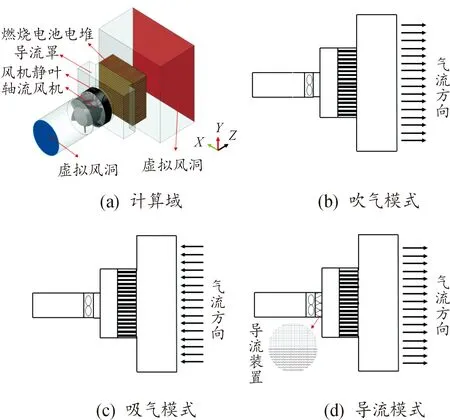

为了获得强制对流下电堆阴极气流和温度分布规律,本研究建立了空冷型PEMFC电堆风机系统的物理模型,如图2(a)。模型计算域包括燃料电池电堆、轴流风机、导流罩、风机静叶和虚拟风洞。靠近燃料电池电堆的虚拟风洞当量直径为电堆的2倍,此时虚拟风洞对风速分布及空气流量无显著影响。为节省计算资源,未考虑整个电堆的化学反应,取而代之,电堆产生的热量被予以考虑,并假设热量均匀分布在电池的三合一组件及阳极板中。保留用于引导气流的波纹板,装配螺杆和阳极流道在仿真模型中不予以考虑。其中,风机及静叶几何模型通过三维扫描仪扫描实体三维重建模型简化后得到。通过建立虚拟风洞对轴流风机的静压特性曲线进行仿真,与厂商提供的性能曲线进行比较,如图3所示。模拟结果与实验值变化趋势一致,在小风量范围工作时误差较大,最大误差小于8%,风机性能接近实际情况,可以作为实验模型使用。

图2 风机系统模型计算域和不同供气模式示意图

图3 实验与模拟风机特性曲线

图2(b)—(d)定义了风机系统不同的供气模式。① 吹气模式:空气从风机流向电堆;② 吸气模式:空气由电堆流向风机;③ 导流模式:从风机流出的空气通过导流装置整流后流向电堆。

1.2 控制方程

表2给出了模型建立相关的控制方程,式中:ρ为流体密度;t为时间维度;p为静压;σij为控制体的应力张量;gi为i方向上的重力体积力。

表2 控制方程

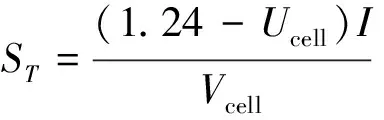

能量守恒方程式中:T为温度;k为导热系数;Cp为比热容;τij为粘性应力,并通过能量源项:

(1)

对燃料电池单位体积产热量进行估算。式中:Ucell为电池单片工作电压;I为工作电流;Vcell为电池单片体积。

由于实验风机为高转速风机,额定转速25 000 r/min,由于Realizablek-ε模型在高转速,强压力梯度下对涡流、旋转和边界层分离的有更好的预测[12],因此,选用Realizablek-ε模型模拟风机系统的湍流流动。

本次实验风机模型采用多重参坐标系MRF(multiple reference frame)方法模拟,该方法将计算区域划分为绝对坐标区域和旋转区域,并在旋转区域建立旋转参考坐标系。本文中风机中心为旋转参考坐标系原点(0,0,0),旋转轴为Z轴。

1.3 模型假设与网格划分

由于燃料电池电堆实际工作中受诸多因素影响,电堆运行过程中涉及多种物理量的变化,为了简化并建立数学模型,做出以下假设:

1) 冷却空气为不可压缩流,仅考虑空气密度随温度的变化;

2) 电池单体内部产热均匀,各方向产生的热量相同;

3) 不考虑阴极流道中发生的水的相变;

4) 不考虑电堆辐射换热及空气自然对流换热对电池温度的影响;

5) 电池单体的导热系数保持各向同性。

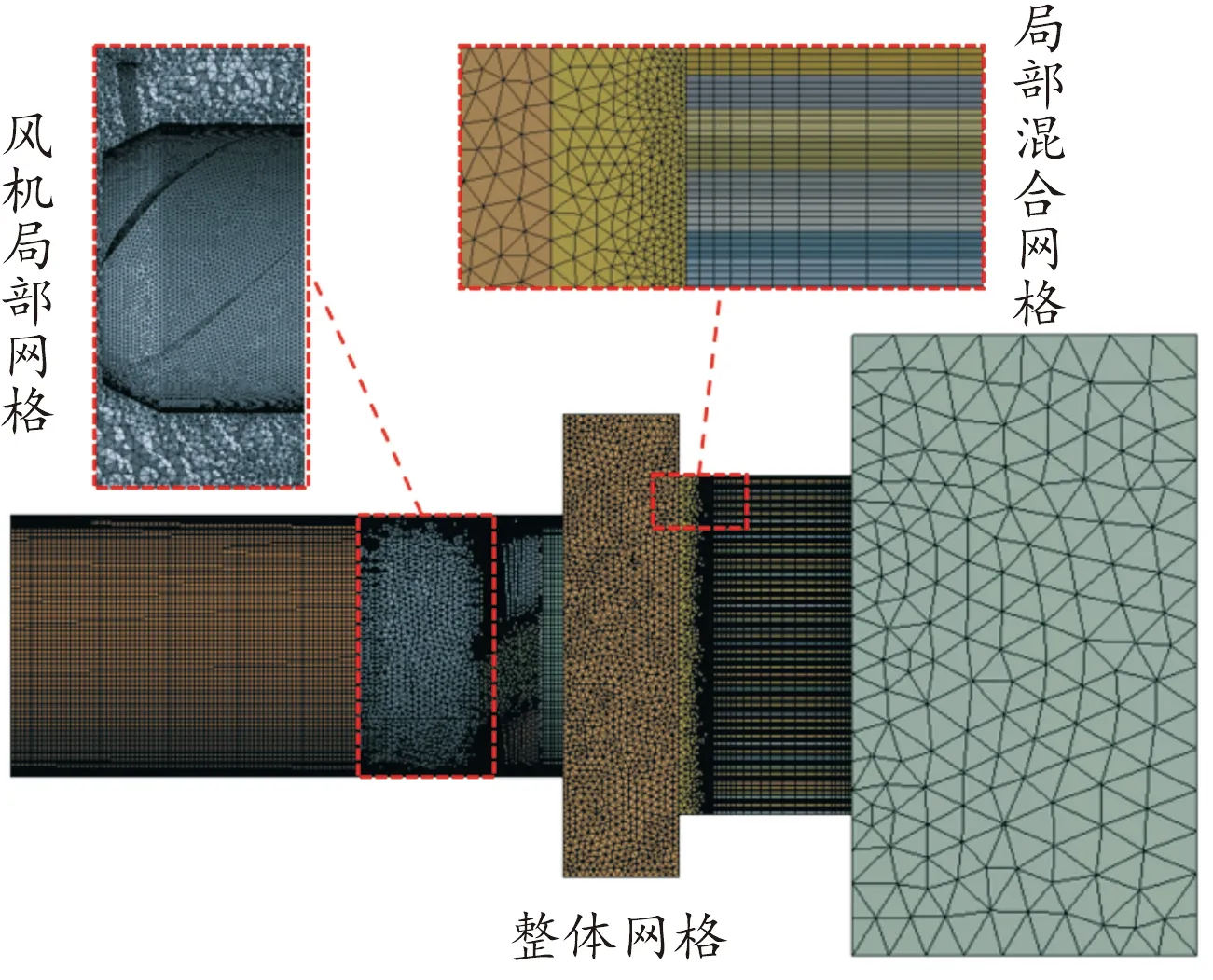

如图4所示,采用六面体和四面体混合网格离散物理模型,电堆区域采用六面体网格,其余区域采用四面体网格,风机叶片区域局部加密。由于热阻主要集中在层流边界层,边界层越薄,热阻就越小,为保证计算精度,此处调整阴极流道内空气域边界层网格数量,进行了网格无关性验证。如表3,相邻两次解的误差均小于2%,可认为电堆平均温度和空气流量对阴极流道内空气域的网格数量并不敏感,为节省计算资源,选定网格数量289万进行计算。

表3 网格无关性验证

图4 计算区域网格示意图

1.4 对比实验验证

1.4.1 燃料电池系统参数设置

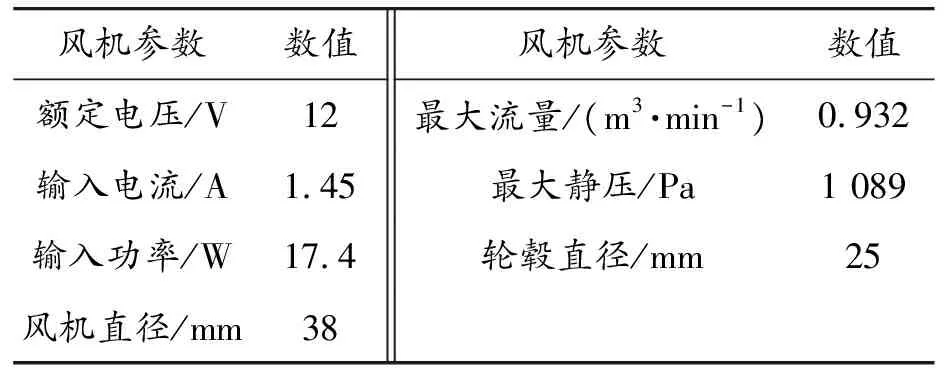

实验所用风机为DELTA公司的FFB0412EN-00Y2E轴流风机(参数见表4),风机转速通过脉宽调制器PWM调节占空比控制,通过Testo435-1多功能测量仪(参数见表5)对电堆出口风速进行测量,风速测量过程中电堆为停机状态,电堆与导流罩接缝处无明显漏风,忽略自然风对实验结果的影响。

表4 轴流风机参数

表5 Testo435-1多功能测量仪参数

温度测试中,阳极氢气由储氢罐经减压阀及供气管道供给,纯度为99.99%。电堆采用封闭式阳极工作模式,其出口安装由电磁阀周期性对阳极进行吹扫。电堆阳极氢气进气压力为0.2 MPa,阳极吹扫间隔及吹扫时间分别为10、30 ms,通过电子负载电堆使电堆在0.6 V的恒压工作电压下工作。

实验室温度恒定在(23.9±0.5)℃,湿度约为51%RH,阴极风机系统采用吹气模式进行供气,保持适当的工温度,避免膜脱水。

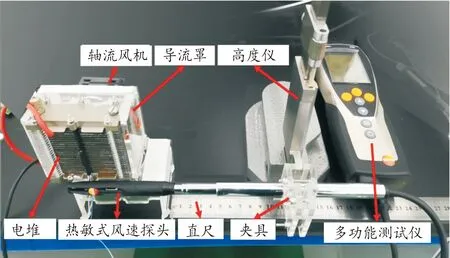

1.4.2 电堆出口空气速度分布测试方法

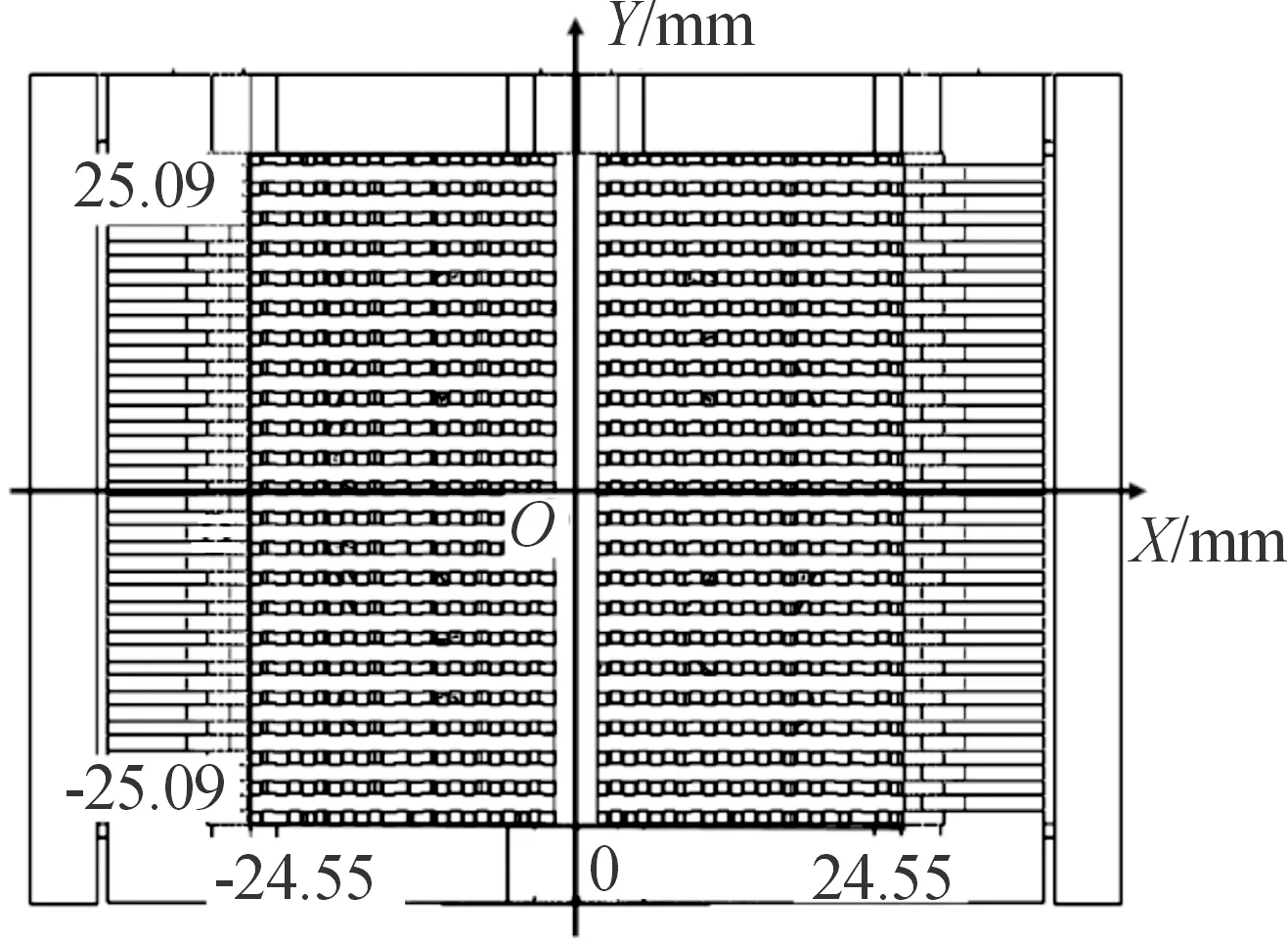

为获得电堆在不同风机转速下的速度分布,本研究建立一个简易的实验测量装置(如图5所示),将热敏式风速传感器固定于高度仪,通过高度仪和水平尺对热敏式风速传感器的位置进行记录。为了准确测定电堆出口的空气流速分布,将电堆出风口有效平面分为x、y方向,如图6所示,风速探头在x、y方向移动,并设定电堆中心原点为O。

图5 电堆阴极出口风速分布测试装置图

图6 空气流速测量坐标示意图

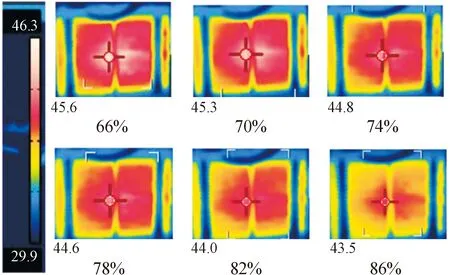

1.4.3 电堆出口表面温度分布测试方法

实验使用FLIR-E6390热成像仪测量电堆出口表面温度情况,同时对电堆出口表面最高温度进行采集。为防止电堆因温度过高或脱水停机,调节风机PWM为86%、82%、78%、74%、70%、66%,待电堆电流稳定时,获取电堆表面温度分布图。

1.4.4 实验结果分析

图7所示为风机在吹气模式下工作,距离出口表面20 mm时,电堆出口表面的速度分布。从图7中可以发现,在x=0处沿轴方向展现出了一个条形的低速区域,这是由于组装电堆用螺杆的遮挡所致,整个速度分布云图整体呈现为环状分布,具体表现为电堆中心区域流速较低,随着远离电堆中心位置,空气流速逐渐增加,且分布规律不受风机转速影响。

图7 不同占空比下空气流速分布云图

图8所示为燃料电池电堆工作在13.2 V电压下运行80 min电堆出口表面温度在不同PWM下的温度分布。经过80 min的运行,电堆的温度基本达到了稳定状态。从图8可以看出,电堆中心沿Y方向出现了明显的低温区域,这主要是由装配螺栓引起的。其次,电堆出口表面温度分布展现出了中心区域温度高,四周区域温度低的分布规律,这主要是由于通过电堆中心区域的空气流速低,强制对流散热不足,导致电堆中心区域温度较高。而高温使得此区域的电化学反应速率加快,产热量增加,则加剧了这一现象。当调节占空比从66%上升到86%时,电堆出口表面温度分布规律未发生明显变化,在一定转速范围内,电堆出口表面温度分布与空气速度分布具有一致性。

图8 不同占空比下电堆表面温度分布云图

1.4.5 对比结果分析

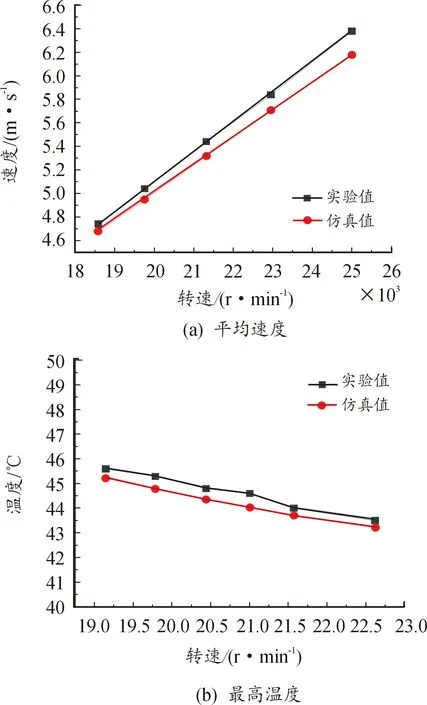

为验证风机系统模型的准确性,调节数值仿真边界与实验测试条件相同,具体为:虚拟风洞进出口边界为自由压力进出口,空气进口温度为23.9 ℃,由于电堆性能与空气流量有强烈的耦合性,取在风机不同转速下的电堆产热功率平均值。调节风机转速,得到不同转速下的仿真值,与实验值对比如图9。

图9 实验仿真结果曲线

从图9(a)可以看出,距离电堆出口20 mm平面区域的平均速度仿真值小于实验值,整个转速范围内,最大误差为3%。从图9(b)可以看出,最高温度仿真值略小于实验值,整个转速范围内,最大偏差为1.4%。平均速度和最高温度仿真值与实验值随转速变化趋势保持一致。由此可以认为,基于单一热源电堆换热模型和轴流风机MRF模型联合建立风机系统仿真模型的数值模拟方法,计算精度符合工程要求,可用于后续研究。

2 结果分析与讨论

2.1 不同供气模式下电堆阴极气流速度分布

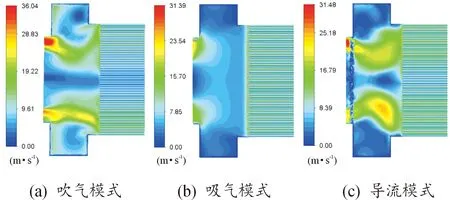

导流罩内的气流速度分布一定程度上可以反映电堆阴极流道内的速度分布,预示气流流动发展方向。由图10(a)和图11(a)导流罩内2个截面速度分布可知,风机出口流场为典型的旋转上升流场,从风机中心到叶尖的方向,气流流速逐渐增加,由于旋转运动产生的离心力,使得空气向电堆边缘扩散,冲击导流罩壁面形成涡流,造成了一定的流动损失。图10(a)中,由于风机出口面积的急剧变化导致气流在风机出口产生边界层分离,分离出的低速气流在轮毂中心区域形成回流,并影响了下游电堆中心区域的气流流速的上升,是风机出口气流分布不均匀的主要因素。

图10 Y=0截面速度分布云图

图11 Z=10 mm截面速度分布云图

图11(a)为吸气模式下的Y=0截面的风机入口速度分布云图,可以看出吸气模式下电堆阴极出入口处无明显的低速区域,电堆阴极速度分布相对均匀。图11(b)为导流罩内Z=10 mm截面速度分布云图,最高速度为6.04 m/s,相较于吹气和导流模式,分别下降了79.17%和76.24%。

图10(c)为导流模式下的空气速度分布云图,可以看到气流通过导流板后,气流的流动方向向电堆中心聚拢,说明导流装置对气流的引导发挥了作用。图11(c) 为导流模式下Z=10 mm的空气速度分布云图,其中高速气流呈现出菱形分布,相对吹气模式,导流模式下的气流更加集中,风机出口中心区域的低速气流范围有所减小,空气流速分布的均匀性得到一定改善。

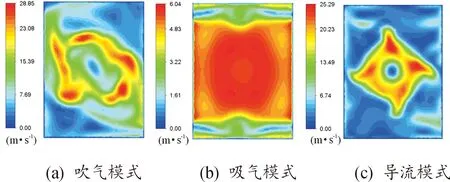

如图12所示,为了更准确描述气流通过电堆阴极的速度分布情况,依据电堆阴极平行直流道及气流流速的分布特点,将阴极流道划分为7个区域,1—7分别包含55、116、154、202、176、200和224个流道。

图12 区域划分示意图

图13为不同供气模式下各区域在风机满转速和半转速的速度分布曲线。当风机处于满转速25 000 r/min时,吹气模式下区域1的空气流速最低为10.04 m/s,这是由于风机在轮毂中心存在回流,消弱了下游气流的流速提升,区域4为气流主要冲击区域,空气流速最高为16.15 m/s,相较于区域1流速增加了60.8%。速度梯度在区域1到区域4变化较剧烈,区域4到区域7变化相对平缓。导流模式下,气流向电堆中心靠拢,区域2的空气流速为14.99 m/s,区域1的空气流速为12.58 m/s,相对于吹气模式气流流速分别提升了25.2%和13.3%,导流模式下中心1-2区域的气流流速相较于吹气模式有所提升,这将改善电堆该区域的换热情况。吸气模式下,整个区域的气流流速波动幅度小,并维持在13.5~14.5 m/s,气流分布相对均匀。如图14(b),当风机半转速12 500 r/min时,气流分布规律未发生明显变化,导流模式下最高流速区域由区域2过渡到区域3,呈现出在一定区域范围内向四周扩散的趋势。同时,吹气模式与吸气模式在区域5、6、7的气流流速趋于接近,这主要是由于风机转速降低,气流离心力变小,导致扩散至区域5、6、7的气流减少,流速降低。

图14 X=0截面电堆温度分布云图

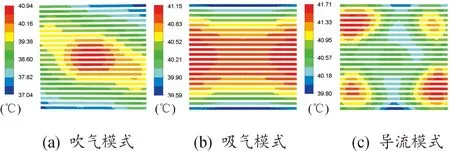

2.2 不同供气模式下电堆温度分布

图14(a)—(c)为3种供气模式X=0截面电堆温度分布云图。可以看到3种供气模式下气体在电堆阴极流道入口,环境温度约为24 ℃时,无明显的热回流现象。气体和电堆的温度沿流动方向逐渐增加,在阴极流道出口处达到最大值,电堆整体温度高于气体温度,说明电堆整体处于良好的换热状态。

图15(a)—(c)为3种供气模式下的出口温度分布云图,可以看出,电堆出口温度大致呈现出中心对称分布规律。吹气模式下,高温区域如预想的主要集中在电堆中心区域,并呈现椭圆型分布,电堆气流出口表面最大温差为3.9 ℃。吸气模式下高温区域集中在电堆两侧,电堆气流出口表面最大温差为1.5 ℃。导流模式下高温区域主要集中在电堆四角区域,电堆气流出口表面最大温差为1.9 ℃,这预示着吸气模式下,电池单体间的温度梯度更小,这将有利于电堆长期稳定运行。

图15 电堆出口表面温度分布云图

2.3 不同供气模式下的电堆换热性能

尽管通过调整供气模式可以改善电堆阴极的气流和温度分布,但不同供气模式之间的散热性能也有差异,对应着不同的寄生功率。为此,研究了3种供气模式在不同风机转速下,对电堆换热性能的影响,如图16。从图16(a)可以看出由于风机转速的降低,风机驱动力减小,气体流量也随之减小。吹气供气模式下的气体流量高于气体2种供气模式的气体流量,这意味着吹气模式下,风机工作效率更高,产生的寄生功率更小。

图16 不同供气模式对电堆散热性能的影响曲线

图16(b)—(d)显示了不同供气模式下,电堆的平均温度、最高温度和最大温差与转速的关系,可以看出随着转速的增加,电堆的平均温度、最高温度及温差随之降低,因为吹气模式下空气流量高于其他2种供气模式,因此,在吹气模式下电堆展现出更低的平均温度和最高温度,风机在 25 000 r/min时,平均温度为37.38 ℃相较于吸气和导流模式分别下降了4.09%和3.95%。吸气模式和导流模式展现出了相近的换热效率,并随着转速的增加,吸气模式下换热效率有着更好的提升,这可能是由于转速增加会导致吸气模式下风机入口空气温度降低,密度增加,这将使风机产生更大的静压,增加空气流量。同时,吸气模式下的最大温差相较其他2种供气模式更低,表现出了更好的温度均匀性,当风机转速为25 000 r/min时,吹气模式、吸气模式和导流模式电堆最大温差分别为7.9、5.4、6.5 ℃,吸气模式相较吹气模式和导流模式电堆最大温差分别下降了31.6%和16.7%。

综上可知,在相同转速下,风机系统采用吹气模式电池平均温度更低,散热效率更高,采用吸气模式电堆内部最大温差更小,温度分布更均匀。然而考虑到电池长时间运行中,内部温度分布不均匀,将会减少电池的工作寿命,降低工作稳定性,因此,采用吸气模式将更有利于电池长期稳定运行。

3 结论

建立并验证了轴流风机联合电堆的风机系统模型。研究分析了吹气模式、导流模式、吸气模式3种供气模式下电堆阴极气体、温度分布规律及其不同转速下的换热性能。研究结果表明:吹气模式下,由于轴流风机出口几何形状的极速变化,使得风机出口气流分离,在轮毂中心区域形成了回流,导致电堆中心区域的流速低于其他区域,电堆出口表面产生局部高温。

导流模式和吸气模式可以有效提升电堆阴极进气均匀性,但也会减少系统的空气流量,降低风机系统散热效率。对于导流模式,需进行导流装置的结构优化,减小空气通过导流装置的压力损失,改善气流分布。吸气模式相对于其他2种模式,电堆阴极气流及温度分布相对均匀,风机转速为25 000 r/min时,吸气模式下电堆最大温差为5.4 ℃,相较其他2种模式分别下降31.6%和16.7%,表明吸气模式下更有利于电池长期稳定运行。