流变学在聚偏氟乙烯材料加工中的应用

2023-09-12张毅为高林娜钟桂云吁苏云刘慧

张毅为,高林娜,钟桂云,吁苏云,刘慧*

(1.浙江省化工研究院有限公司,浙江 杭州 310023;2.中化蓝天集团有限公司,浙江 杭州 310051)

聚偏氟乙烯(PVDF)是一种链状的半结晶极性聚合物,兼具氟树脂和通用树脂的特性,被用于生产种类繁多的制品,并应用于锂电池、水处理、建筑和光伏背板等多个领域。PVDF的熔点约170℃,而热分解温度高于350℃,因此可以在很宽的温度窗口内熔融加工。PVDF还能够溶解于N,N-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)和磷酸三乙酯(TEP)等有机溶剂中,因此可以用溶液法加工。

PVDF熔体和溶液都具有高分子流体典型的非牛顿性,在一定的剪切速率范围内表现出剪切变稀的性质[1]。常用于表达流变性质的物理量包括非牛顿指数(n)、零切黏度和黏流活化能等。n可以用于衡量PVDF溶液或熔体偏离理想牛顿流体的程度。根据幂律方程的对数形式(式(1)),将对作图,计算曲线的斜率即为n。是聚合物流体处于第一牛顿区时的黏度,在低剪切速率范围内保持稳定。与聚合物的分子量直接相关,可以用于比较PVDF的分子量大小,也可以用于直观评价流体的流动性。可由Arrhenius方程(式(2))计算得到,被用于描述黏度随温度变化的敏感性,越大,则流体的温敏性越强。因此可用于评价温度的控制在加工过程中的重要程度[2]。

通过流变学研究可以将PVDF熔体或溶液在不同温度和作用力等条件下的流变性能和最终材料的性能联系起来,对PVDF的加工具有重要的指导意义。

1 流变学在PVDF多孔膜领域的应用

PVDF具有优良的成膜性、力学性能、抗腐蚀性和耐水解性,可以被加工成多孔膜,既可用于水处理,也可以用作捕捉或分离气体的膜接触器。制备PVDF多孔膜最常用的两种方法为热致相分离(TIPS)法和非溶剂致相分离(NIPS)法。TIPS法是先将PVDF与沸点高且分子量低的稀释剂熔融共混,得到均相的熔体,然后将熔体通过螺杆挤出等方式加工成膜。在熔体冷却凝固的过程中,稀释剂会与PVDF发生相分离使PVDF成孔,最后用合适的溶剂萃取即可将稀释剂从PVDF膜中脱除。NIPS法是用溶剂将PVDF溶解得到均相的铸膜溶液,然后通过刮涂或挤出等方式将溶液加工成膜,再将膜置于PVDF的非溶剂凝固浴中,通过溶剂扩散置换的方式使体系发生相分离,PVDF成为固相的同时得到多孔结构。在不同工艺条件下,熔体或铸膜液的黏弹性显著变化,很大程度上影响分子链排列和相分离的过程,因此会对PVDF膜的多孔结构和性能产生影响。

Wu等[3]将PVDF和全氟乙烯丙烯共聚树脂(FEP)配制成共混铸膜液,并用NIPS法制备了微孔平板膜。探究了FEP的添加量对铸膜液的流变性能和膜性能的影响,发现在固含量不变的前提下,随FEP添加量的增大,铸膜液的黏度降低,n从0.60增大至0.90,更接近牛顿流体。因此铸膜液的流动性变好,在相分离过程中溶剂的扩散更快,膜内形成了更大更深的指状孔,膜的孔隙率增大,渗透性能更好,但力学性能下降。康冬冬等[4]将具有两亲性的苯乙烯-马来酸酐共聚物(SMA)用于改善PVDF膜的亲水性,研究了SMA添加量对铸膜液流变性能的影响。发现随SMA添加量增大,铸膜液黏度降低。由于PVDF和SMA仅部分相容,铸膜液中PVDF与SMA之间的链缠结程度随SMA添加量的增大而降低,因此降低了铸膜液的黏度。

PVDF的分子量往往对其熔体的流变性能及其膜的性能产生很大影响。Shen等[5]通过振荡剪切模式测试获得了PVDF熔体的储能模量和损耗模量随剪切速率变化的曲线,再通过广义Maxwell模型拟合并估算了平台模量,由此计算出PVDF的临界缠结分子量(Me)[6]。通过Arrhenius方程计算的频率转移因子和不随分子量继续增大而变化,证实了当PVDF的重均分子量(Mw)远大于Me时,熔体的运动模式为链段的集体运动而非整个分子链的运动。杜春慧[7]通过流变实验模拟了熔融纺丝的过程,研究了剪切速率和温度对PVDF聚集态结构的影响。发现分子量大的PVDF,由于解缠结效应更明显,表现出黏度随剪切速率增加而下降得更快的切敏性。此外,该团队利用小角X射线衍射(SAXD)和差式扫描量热分析(DSC)研究了不同剪切速率下高压毛细管流变仪挤出的PVDF样条的聚集态结构,发现随剪切速率的增大,PVDF熔体线性成核增加,形成垂直于挤出方向的片晶结构增加,使其熔点和结晶度增大,这有利于提高膜的力学性能。

Hu等[8]利用熔纺-拉伸法制备了聚氨酯(PU)和PVDF共混的PU/PVDF中空纤维膜,发现PU/PVDF混合熔体的明显高于PU和PVDF各自的,其黏度对温度表现出很强的依赖性。这可能是因为PVDF和PU会随温度变化发生不同程度的相分离,从而对黏度产生较大的影响。王北福等[9]探究了含纳米二氧化硅(SiO2)和表面活性剂的PVDF铸膜液的流变性质,并制备研究了PVDF超滤膜。结果表明:表面活性剂的加入使SiO2在体系中的分散更加均匀,在剪切作用下,由于团聚导致铸膜液流体破裂等不稳定流动出现的概率降低。从扫描电镜(SEM)结果可知,未添加表面活性剂的膜断面有尺寸很大的孔,且出现孔道坍塌现象,这是铸膜液在刮涂过程中的不稳定流动引起的。而添加了表面活性剂的膜断面的孔尺寸小且连通性好,使膜的力学性能最高提升280%,其水通量和截留率也分别提高了122%和10%。

制备PVDF多孔膜时,铸膜液的可纺性会影响制膜工艺的难度。结构黏度指数()可用来表征纺丝流体的结构化程度,是衡量铸膜液可纺性的重要尺度,可以作为铸膜操作难易性的评价指标。由式(3)计算得到:

张召才等[10]研究了以TEP为溶剂、纳米氧化铝(Al2O3)为添加剂的PVDF/TEP/Al2O3纺丝液的流变性,重点探究了Al2O3的添加对体系n和的影响。发现在Al2O3添加量为1.5 wt%时,纺丝液的n和同时出现极值,表明纺丝液的结构化程度低,非牛顿性弱,利于制膜。郭春刚等[11]研究了非溶剂甘油的添加量对PVDF纺丝液的流变性能和纺丝性能的影响,发现纺丝液的结构化程度随甘油的添加量呈先降低后增大的趋势,在添加量为3 wt%时,纺丝液的黏度合适且达到最小值,可纺性最佳。

蔡新海等[12]研究了以己内酰胺(CPL)为成孔剂的PVDF/CPL铸膜体系的流变性,并通过复合热致相分离法(C-TIPS)将其制成平板膜。发现随着PVDF固含量增大,铸膜体系黏度、n和均增大,从而使膜的结构变得致密,力学性能改善,截留率增大,但是水通量降低。该研究对控制制膜工艺稳定性具有指导意义,对于固含量低的PVDF铸膜液,由于n较小,表现出更强的剪切敏感性,在制膜过程中需要对涂膜速率精确地控制。而对于固含量高的PVDF铸膜液,n较大,对剪切力变化相对不敏感,可以在较宽的涂膜速度范围下制膜;但由于较大,表现出更强的温敏性,因此需要更严格地控制温度。

Sukitpaneenit等[13]在制备中空纤维膜的过程中发现,除挤出时的剪切作用外,挤出液在进入凝固浴前的空气段中受重力作用产生的拉伸形变也会影响膜的结构和性能。相比剪切黏度,拉伸黏度更能反映被挤出后受牵引作用流动和变形的铸膜液的性质。利用PVDF铸膜液流过毛细管流变仪细口模时的压力降和其流速的关系,计算了铸膜液的拉伸黏度[14-15]。发现随着聚合物浓度的增加,拉伸黏度增大,分子链有更大程度的缠结,从而增加聚合物链拉伸和滑动的阻力,使非溶剂更难穿透聚合物基体。抑制了大体积空洞的形成。因此增大拉伸黏度能够提高中空纤维膜的拉伸强度。

Ren等[16]制备了用于捕捉CO2的PVDF中空纤维膜,发现铸膜时增大剪切速率会使膜的截留分子量(MWCO)和CO2的吸收通量增大。Shi等[17]通过干喷-湿纺法制备聚偏氟乙烯-六氟丙烯(PVDF-HFP)中空纤维膜,发现铸膜液高速挤出的情况下,膜截面出现了不规则轮廓,从而对膜的水通量、MWCO和拉伸强度等性能产生影响。分析发现该现象是由铸膜液挤出时的出口胀大效应(图1(a))和聚合物链在凝固浴中延迟的定向松弛行为(图1(b))导致,并首次提出利用黏弹性马赫数[18]阐释应力的延迟释放及出现不规则纤维形态的原理。肖俊丽[19]制备了PVDF和聚乙二醇二甲醚的共混CO2分离膜,发现铸膜液的黏度增大会使膜表面结构更致密,从而使CO2渗透速率降低,对CO2和氮气的选择性变强。

图1 干喷湿纺过程中的挤出胀大和单向应力松弛现象[18]

2 流变学在PVDF锂电浆料领域的应用

随着新能源行业的蓬勃发展,锂离子电池成为近年来的热门研究领域之一。在锂离子电池浆料中,黏结剂能够将其中的活性物质和导电剂黏结在集流体上。PVDF具有良好的电化学稳定性和热稳定性,是制备锂离子电池正极浆料黏结剂的合适材料。

在锂离子电池生产过程中,浆料的合浆与涂布是对电池性能产生决定性影响的关键工序[20]。浆料的稳定性直接影响涂布的均匀性,而涂层中任何不均匀处都可能引发电极的局部老化。浆料中颗粒的团聚或受重力作用的沉降都是体系的不稳定因素。对于加入炭黑(CB)的黑色不透明浆料,很难通过光学手段在短时间内检测到沉降效应,因此流变学成为研究浆料体系稳定性的首选工具。

Bauer等[21]提出,浆料中颗粒的弱凝聚(weak coagulation)作用能够通过形成凝胶网络从而稳定粒子,既可以阻止沉降和团聚,又不至于使体系失去流动性。通过稳态和振荡流变实验研究了不同种类PVDF黏结剂对磷酸铁锂(LFP)和镍锰钴(NMC)浆料稳定性的影响。结果表明,对于纳米级的LFP体系,添加分子量较大的PVDF黏结剂通过桥接絮凝作用足以形成凝胶;而对于微米级的NMC体系,PVDF的弱凝聚作用无法使体系稳定,需要通过纳米CB和NMC形成凝胶网络,才能得到稳定的浆料。Zhao等[22]提出了一个结构动力学本构模型来描述NMC和LFP浆料的触变性,引入的结构参数λ可以很好地评估微观结构的演变。结果证实了NMC体系会形成脆性的网络结构,没有显著的屈服应力,而LFP体系能形成坚固的网络结构。Sung等[23]探索了PVDF对NMC/CB/PVDF/NMP浆料的流变学作用,发现PVDF主要起增加浆料黏度的作用,而几乎不影响CB和NMC形成颗粒的网络结构。

王进炜等[24]研究了PVDF分子结构和其浆料流变性能之间的关系,结果表明,结构中有长支链的PVDF增大了浆料的,增强了切敏性,有利于不受剪切时的贮存以及在中、高速率稳态剪切下的施工。而在振荡剪切下,直链PVDF的浆料更容易发生流动,适用于特殊条件下的施工。

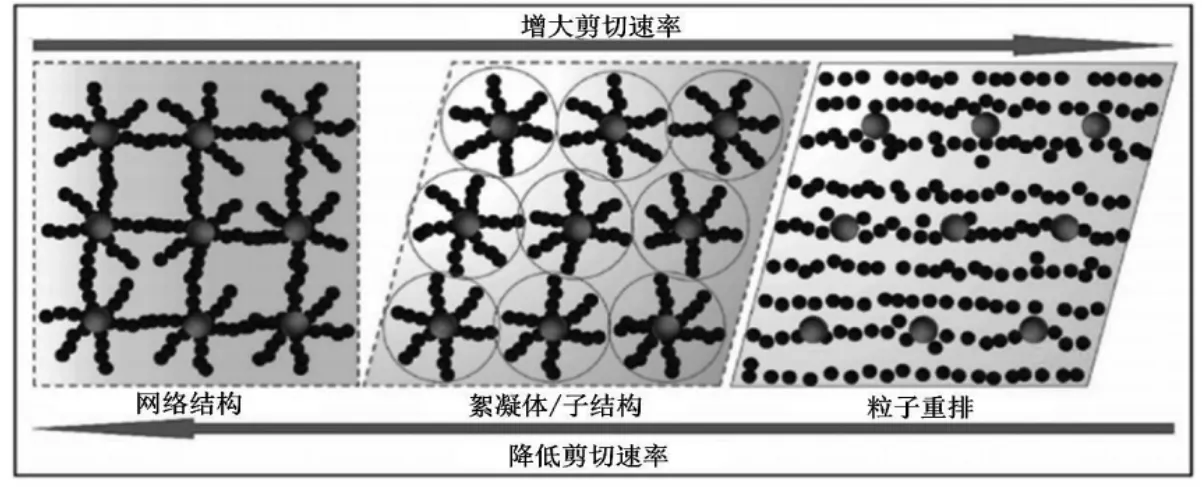

Zhao等[25]研究了由LFP、PVDF、CB和NMP组成的浆料,其固含量(33 wt%、36 wt%、40 wt%、44 wt%)对其流变行为的影响,并揭示了浆料的剪切引起的三个阶段的流变行为变化,提出了体系微观结构破坏和重组的模型(图2)。通过稳态剪切实验中应力和黏度随剪切速率的变化,发现随着浆料中固含量的增大,体系的屈服应力和触变性增强,这可以归因于随着固含量的提高,粒子间的结合强度增大,导致了韧性结构的减少。振荡剪切测量结果表明,随着浓度增大,储能模量和损耗模量增加,且体系的应变硬化行为更加明显,而对应于临界应变的屈服和应变硬化表现出与浓度无关。

图2 锂电浆料在剪切作用下微观结构的破坏-重建模型示意图[25]

3 流变学在PVDF涂料领域的应用

PVDF的化学稳定性好,而且表面张力小,具有优异的抗污染、抗摩擦、耐化学腐蚀、耐热和耐老化等优点,适合用作涂料应用于建筑建材、车辆、船舶和化工仪器等领域。PVDF涂料可以通过刷涂、辊涂及喷涂等方式涂装,而涂料流变学对涂膜的效果起至关重要的作用。

流平性和抗流挂性是涂料的重要性能指标。流平性是湿膜受基板的表面张力作用自发流展铺平的流变性能,影响干膜的平整性和光泽性。抗流挂性一般针对立面涂料,是指湿膜抵抗重力作用而向下流坠的能力,决定干膜的厚度均匀性。杨景花[26]用纳米二氧化钛(TiO2)制备了纳米TiO2改性氟涂料,发现当涂料黏度过高时会出现漆面缺陷;黏度过低时出现流挂现象和漆面条纹。当黏度控制在100 s/25℃(涂四杯)时,漆膜涂层均匀,且不会出现流挂或条纹等现象。

Eley[27]提出,在研究涂料流变学时,应将剪切力视为驱动涂料流动的唯一因素。若将剪切速率当作流动的控制变量,则会对剪切速率和涂层性能之间的联系产生错误的预期。同时介绍了使用剪切应力映射确定非平衡流动曲线关键区域的方法,可以用于控制涂料流动过程。图3是外平面和内平面涂料的流动曲线的黏度-剪切应力曲线图,该图提供了斯托默和ICI锥板黏度计、刷涂或辊涂、流平和流挂的近似剪切应力范围。

图3 涂料在黏度测试、刷涂/辊涂、流平和流挂等场景下的近似剪切应力范围[27]

涂料是一种典型的假塑性宾汉流体,并表现出明显的触变性质,即在较小的剪切力作用下黏度极大,而在较大的剪切力作用下黏度较小,且黏度具有时间依赖性。三阶段触变性测试(3ITT)是研究触变性的常用方法,能够获得聚合物流体内部结构破坏和重组的特征时间参数,从而掌握其黏度的时间依赖性。杨勇等[28]采用3ITT法研究了不含全氟辛酸(PFOA)乳化剂的3种PVDF涂料的触变性能,根据涂料的触变指数和90 s后黏度恢复比例评价其抗流挂性和流平性。结果表明,不含PFOA的PVDF涂料也能够达到普通涂料所具有的触变性,满足应用标准。

苏狄[29]研究了不同溶剂、树脂之间的混溶性等因素对PVDF涂料的黏度和触变性的影响,发现若体系中存在强氢键给体,会破坏PVDF和丙烯酸形成的氢键从而影响两者的混溶性,增强涂料的触变性。以异氟尔酮作为溶剂能降低PVDF涂料的黏度和触变性,有利于辊涂施工。

4 流变学在PVDF其他制品领域的应用

PVDF在注塑和挤出等制品领域被广泛应用,但成本较高,因此产量较低。将PVDF与其他树脂或橡胶共混,可以获得符合性能需求的复合材料,同时降低成本,目前已被广泛应用[30-32]。在共混过程中,聚合物在体系中的分散状态及相互之间的相容性等因素对材料的最终性能有深刻的影响。对共混体系相容性的研究方法有差示扫描量热法(DSC)、扫描电子显微镜(SEM)、红外光谱(FTIR)等,但是以上方法各自有其缺点和限制。如DSC难以辨别玻璃化温度(Tg)非常接近的两种物质的相容性,FTIR很难检测非键合作用力。而借助流变分析则能捕捉到临近相分离时的体系浓度涨落现象,因此可以更有效地分析多组分体系的相行为[33]。

Jameie等[34]研究了PVDF和线性低密度聚乙烯(LLDPE)共混物的流变学和形态之间的关系,根据线性黏弹性分析预测了共混体系从分相到共连续再到分相的发展过程,并由SEM结果证实。Jiang等[35]制备了基于PVDF/丙烯腈-丁二烯橡胶(NBR)的动态硫化共混物,根据混合扭矩和动态流变测试的结果,分析了两者的共混效果。结果表明,随着NBR含量的增加,共混物在低频区的复数黏度(η*)上升,说明PVDF和NBR之间有良好的相容性,从而实现了共混物在PVDF的质量分数大于70 wt%时的塑料增韧和NBR的质量分数大于70 wt%时的橡胶增强。

PVDF还可以用于制备压电材料[36]。Fortunato等[37]用旋涂法制备了适用于可穿戴传感器的PVDF压电薄膜。通过用流变仪测试的PVDF溶液剪切黏度计算薄膜的理论厚度,与膜的实际厚度吻合。Haddadi等[38]通过静电纺丝制备了含纳米SiO2的压电纳米纤维,研究了纺丝液的稠度系数(K)和n等流变性能对纺丝性能的影响。

PVDF是一种半结晶聚合物,β晶体结构的存在是产生压电和热电特性的原因[39]。将无机纳米粒子掺入PVDF是稳定β相的一种方法,研究PVDF纳米复合材料的流变特性对于表征体系的微观结构具有重要意义,因为其流变行为对许多因素都很敏感,包括添加粒子的形状、长径比、分散状态以及粒子与聚合物链之间的相互作用。Chae等[40]制备了含多壁碳纳米管(MWNTs)的PVDF复合材料,利用旋转流变仪改变等温温度,研究了PVDF和PVDF/MWNT复合材料在剪切作用下的流变行为和结晶行为之间的联系。

Wang等研究了碳纳米管(CNTs)[41]和炭黑(CB)[42]填充PVDF复合材料的流变性能,应用两相黏弹性模型进一步描述体系的线性响应,将复合材料的流动行为与CNTs和CB逾渗网络的层次结构相关联。

Rafeie等[43]制备了有望用于微机电设备和高电荷存储电容器的PVDF/聚乙烯(PE)/石墨烯纳米片(GnP)导电纳米复合材料,结合振荡流变测试和拉曼光谱分析探究GnP在体系中的分散情况。结果表明,固定GnP的添加量为1.5 wt%,当PVDF与PE的质量比从50:50提升至60:40时,体系在低频区时的相对储能模量(与未添加GnP的各自体系相比)大幅提升,表现出类固体性质,这是由于GnP对PVDF的亲和性远强于对PE的亲和性,GnP被固定在PVDF相中并形成了三维导电网络。因此共混纳米复合材料的导电特性取决于体系中PVDF相的分散性或连续性,这对纳米复合材料导电性能的调控起到指导作用。

5 结语

PVDF具有优良性能,被应用于诸多材料领域。流变学研究可以用于分析PVDF熔体、溶液和共混体系在不同温度和剪切作用力下的流动和结构变化,有助于建立微观结构、加工工艺和宏观材料性能之间的联系,从而指导PVDF制品的加工,改善PVDF材料的性能。