骨料生产线司机自助定量装车系统设计

2023-09-07师华东

师华东

1 引言

砂石骨料的生产销售一般由矿山开采、生产加工、发运销售三部分组成。砂石骨料生产企业成品发运量巨大,发运销售是骨料生产销售的重要环节。发运销售快,则矿山开采和生产加工进度快,企业利润率高;发运销售慢,则矿山开采和生产加工进度慢,企业利润率低。

目前行业内砂石骨料发运销售常见的软件流程有“一卡(磁卡)通”和“一码(二维码)通”两种形式。磁卡易损坏、丢失,司机需进行取卡、换卡、补卡等操作,使用效率较低;相对于磁卡,“一码通”使用效率更高,司机通过扫描二维码即可进行操作,因此,目前应用“一码通”发运销售的企业越来越多。“一码通”流程优化了传统的销售模式,提高了销售与提货效率,节约了人工成本。

为进一步提高骨料整体发运效率,我公司结合行业内砂石骨料发运销售具体实践,设计了一套基于“一码通”软件流程的司机自助定量装车系统(以下简称“装车系统”),能够有效降低装车时间,减少司机等候时间,提高装车效率,实现司机自助定量装车。

2 砂石骨料装车方式

目前砂石骨料的装车方式主要有人工手动装车、自动装车、司机自助定量装车三种。

人工手动装车,即,司机将车开到装车位,通过刷卡或扫码启动流程,手动开启散装机或其他装车设备装车;装车完成后,再次刷卡或扫码进行结算。此种装车方式效率较低,目前已基本被淘汰。

自动装车,即,借助移动皮带或移动汽车衡等设备,实现司机不必挪车即可就位,通过激光雷达测量车厢的长宽高、前后挡板的位置等参数;通过软件的自动控制实现装车系统中控室无人化。目前行业内虽有移动皮带装车及移动汽车衡装车的应用案例,但尚未完全实现装车系统中控室无人化。一方面是由于激光雷达在阴雨天和有灰尘的条件下测量不准确,另一方面是由于对软件算法的研究不够深入,同时,自动装车系统的成本远高于司机自助定量装车系统的成本,从而限制了自动装车系统的广泛应用。随着技术的不断进步,特别是提高激光雷达在装车位复杂工况下的可靠性后,自动装车系统有望成为行业主流装车方式。

司机自助定量装车,即,司机将车开到库底汽车衡上;中控室通过语音提示司机就位,并控制散装机或其他装车设备启停装车;司机按照语音提示或现场室外工业电视的引导挪车,完成装车流程。采取此种装车方式,司机全程无需下车,仅需配合语音提示挪车,应用比较成熟。

基于“一码通”流程的司机自助定量装车系统工作方式是行业砂石骨料装车的主流方式,本文将从司机自助定量装车系统的总体架构、工作流程、主要构成部分等方面,详细介绍装车系统的设计理念和实施方法。

3 装车系统总体架构及工作流程

司机自助定量装车系统是将防作弊技术、云技术、互联网技术、物联网技术和现代物流管理核心技术相结合,将装车管理中所涉及的物料、车辆、设备、人员管理等信息孤岛相联接,实现对运输车辆下单、排队、进厂、定量装车、打票、出厂等环节的有效管理的综合系统。装车系统通过应用二维码识别技术、红外定位技术、视频监控技术等,避免了装车管理过程中的人为干扰,可实现装车管理标准规范化、运作高效可靠、数据自动传输、过程实时监控的工作目标。

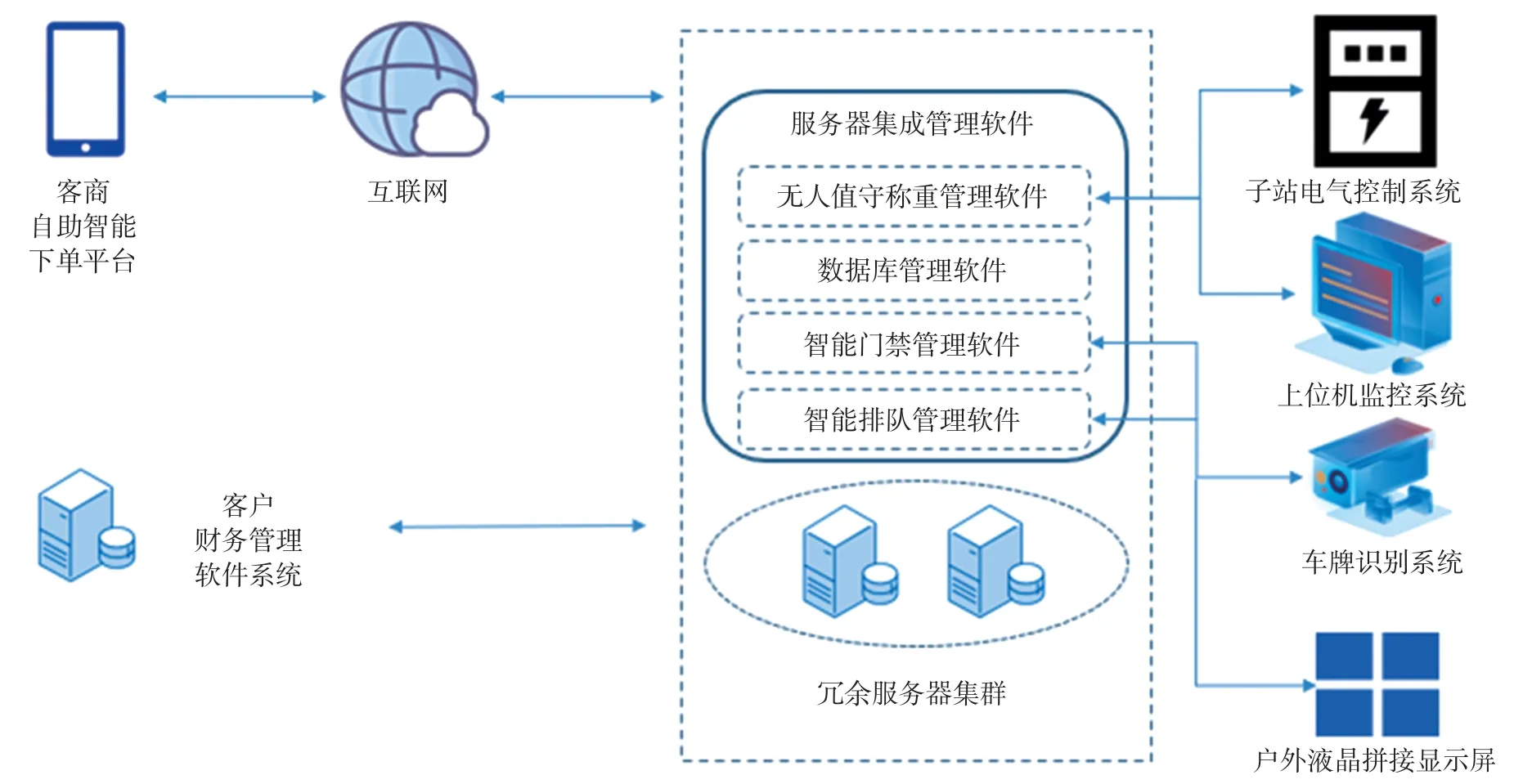

3.1 装车系统总体架构

司机自助定量装车系统主要由客户自助下单系统、车辆排队调度管理系统、门禁管理系统、库底汽车衡定量装车系统、库外汽车衡智能称重系统、视频监控系统、数据集中管理系统等功能模块子系统组成,整个系统由光纤环网连接。司机自助定量装车系统功能模块结构如图1所示。

图1 司机自助定量装车系统功能模块结构

3.2 装车系统工作流程

司机自助定量装车系统的工作流程主要包括:预约、排队、上磅、下料、结算、出厂、报表等七个步骤。装车系统各个功能模块整合为一体,形成完整的骨料生产线“一码通”司机自助定量装车系统,各子系统间闭环控制,以保证在无人工干预的情况下,每个步骤都能按照规定的流程和路径迅速、准确、安全、稳定、可靠完成。司机自助定量装车系统工作流程如图2 所示。现将装车系统各工作步骤的作用及功能介绍如下。

图2 司机自助定量装车系统工作流程

(1)预约

骨料装车订单由经销商通过物流销售系统APP发起,经销商下载APP后注册账号,录入合同并付款后合同生效。装车订单预约时,确定预约取货时间、货物类型等信息并获得预约二维码,将预约二维码发给司机即可完成派单。非签约客户可现场预约。

APP预约下单时预置车号、货名、规格、提货单位、司机信息(名字、身份证号、驾驶证号)、车型信息(车厢长宽高、车身长宽高、驾驶位中心与车厢边距离等)、提货重量等。经销商APP 具有订单取消变更功能,可取消订单,也可对已下单车辆信息进行变更和调整(突发情况下的变更处理),并将信息实时更新至后台服务器和销售结算系统。

(2)排队

当车辆抵达厂门后,在排队大屏幕及APP上均会显示车辆排队信息及指定装车位。智能排队软件通过排队大屏幕实现车辆的调度管理,智能分配车辆序列,限制厂内车辆数量。司机进厂时在扫码箱处扫码,系统自动核验预约信息,如验证成功,则道闸自动抬杆,允许车辆进入,车辆进厂后,触发雷达,道闸延时自动放杆。如扫码验证失败,则道闸不动作,系统报警提示,转入人工处理状态。

(3)上磅

车辆根据交通灯指示,有序进入对应装车道,待车辆完全上磅后,司机在扫码箱处扫码。系统自动读取二维码信息,验证预置物料规格与当前筒仓是否匹配、车牌是否一致。如上述信息验证成功,同时车辆重量稳定且车辆完全在前后两对光电开关范围内,则系统自动采集车辆皮重数据,并自动保存至临时数据库中。

(4)下料

车辆皮重数据保存后,中控室操作人员通过软件界面远程启动散装机,散装头下放并开始放料,按“慢-快-慢”方式控制放料速度,大屏幕实时显示车辆当前重量信息。在司机自助定量装车过程中,系统会通过工业电视显示屏、语音及LED 小屏对司机进行指引,并通过监测地磅数据变化、车斗装料情况自动提示司机挪车。骨料下料过程高度自动化,司机可自助完成装车,装车时间大幅缩短,约5min即可完成50t骨料的装车。

(5)结算

装车达到提货重量后,系统自动关闭放料阀门,停止放料并复位散装头。此时,确认车辆完全在前后两对光电开关范围内之后,系统自动采集车辆和物料的毛重数据,并调取该车号对应的车辆皮重数据,计算得出骨料净重并将数据保存至数据库中。数据保存完毕,电铃、声光报警提示装车完成,票箱自动打印小票,司机自助取票,道闸自动抬杆,司机将车开出汽车衡,汽车衡重量回零,系统复位。交通灯红灯变绿灯,提示后续车辆可以上磅。

(6)出厂

在厂区门口扫描订单二维码,验证厂内业务流程是否全部完成。如验证成功,则道闸自动抬杆,允许车辆出厂,车辆出厂后触发雷达,道闸延时自动放杆。如验证失败,道闸不动作,系统报警提示,转入人工处理状态。

(7)报表

系统自动统计每日的生产和销售数据,并自动生成可视化电子报表,报表数据包含但不限于日销量统计、月销量统计、年销量统计、产品价格月度走势、日销售额统计、月销售额统计、年销售额统计、各仓预约货车数量统计、生产运行时间统计、各仓料位情况统计等,实现了对骨料生产、经营的精细化管理。

4 装车系统主要构成部分

司机自助定量装车系统主要由门禁系统、库底装车系统、装车控制系统、销售系统、库外自由汽车衡、原料汽车衡和软件系统等部分组成,如图3 所示。其中,库外自由汽车衡主要是对石粉、除尘灰等进行称重计量。原料汽车衡是对进入一次破碎机的原料进行称重计量。库外自由汽车衡、原料汽车衡大部分功能和流程都类似于库底装车系统,在此不作赘述。

图3 司机自助定量装车系统主要构成部分示意

4.1 门禁系统

门禁系统主要由排队大屏、音响(喊话用)、摄像头、扫码箱、道闸、车牌识别、控制箱等组成。门禁系统主要通过车牌识别技术及二维码识别技术,自动获取车辆相关信息,记录车辆入厂时间和出厂时间;实现对入厂车辆身份的确认并进行队列管理及分流,防止现场秩序混乱;对出厂车辆进行查核管理,确认车辆在厂区内是否已完成相应的业务流程,如完成则放行,如未完成则报警提示司机完成相应业务。骨料生产线的门禁系统通常设计为“一进一出”或两进两出方式,门禁系统的选择,与骨料发运效率要求、厂区总图布置、投资预算等密切相关。一般情况下,装车位超过10 个,采用“两进两出”门禁系统;装车位少于10 个,采用“一进一出”门禁系统。“两进两出”门禁系统典型布置与“一进一出”门禁系统典型布置分别如图4、图5所示。

图4 “两进两出”门禁系统典型布置

图5 “一进一出”门禁系统典型布置

4.2 库底装车系统

(1)库底装车系统一般由棒条阀、插板阀、散装机、汽车衡等装车设备组成。散装机是下料设备,汽车衡是计量设备。库底装车位一般配置有光栅、红绿灯、摄像头、道闸、车牌识别一体机、扫码箱、工业电视、LED 小屏、电铃、控制箱、现场操作屏等硬件设备。库底装车系统典型布置如图6所示,通过上述设备可实现司机自助定量装车,以及装车数据的自动采集、自动存储,避免人为扰乱装车秩序。

图6 库底装车系统典型布置

(2)库底装车系统与散装机及阀门联动,装车重量达到预装重量时,系统自动停止下料。每个装车站点分别由一个独立的PLC完成控制,采集称重仪表重量数据和监控现场设备的状态信息,并将信息通过以太网总线上传至组态工控机。

(3)装车系统支持自动/手动两种装车方式,自动装车方式通过车牌识别、二维码扫描获取预装量信息;手动装车通过现场触摸屏手工录入预装量信息。现场无放料人员,由中控室人员启动放料系统,司机自助移车装料。现场设置紧急停止按钮,用于应对车辆漏料等突发事件,也可由中控室人员启动紧急停止下料。

4.3 装车控制系统

(1)装车控制系统一般由液晶拼接屏、工控机、服务器、操作台、对讲机、UPS电源、硬盘录像机、交换机、装车系统软件等组成。液晶拼接屏一般选46 寸或55 寸,根据装车位的数量,按2 块×2 块,3块×3块,4块×4块布置。可以配置2台服务器,双机热备,数据冗余。在控制室设置工业电视监控系统,通过监视器远程控制放料系统操作。

(2)控制室控制系统采用B/S(浏览器/服务器)构架模式,“一码通”系统各节点数据统一上传至服务器,服务器安装数据库软件。系统预留通讯接口,实现与ERP 财务管理软件的对接,将装车信息与ERP 财务管理软件共享进行业务结算。控制系统的数据信号与视频信号往往分开设计。系统能够自动记录下料开始时间、结束时间以及目前已经放料的时间,并对装车时间进行限制(时间要求可调)和控制。

4.4 销售系统

销售业务室销售系统一般由自助二维码设备、计算机、打印机等组成。自助二维码设备由工控机、触摸屏、二维码读码器、身份证阅读器、小键盘、摄像头、语音播报、热敏小票打印机等组成。销售业务室可完成销售合同的签订、录入、打印、手机APP或微信小程序的安装、咨询、操作等业务。

4.5 软件系统

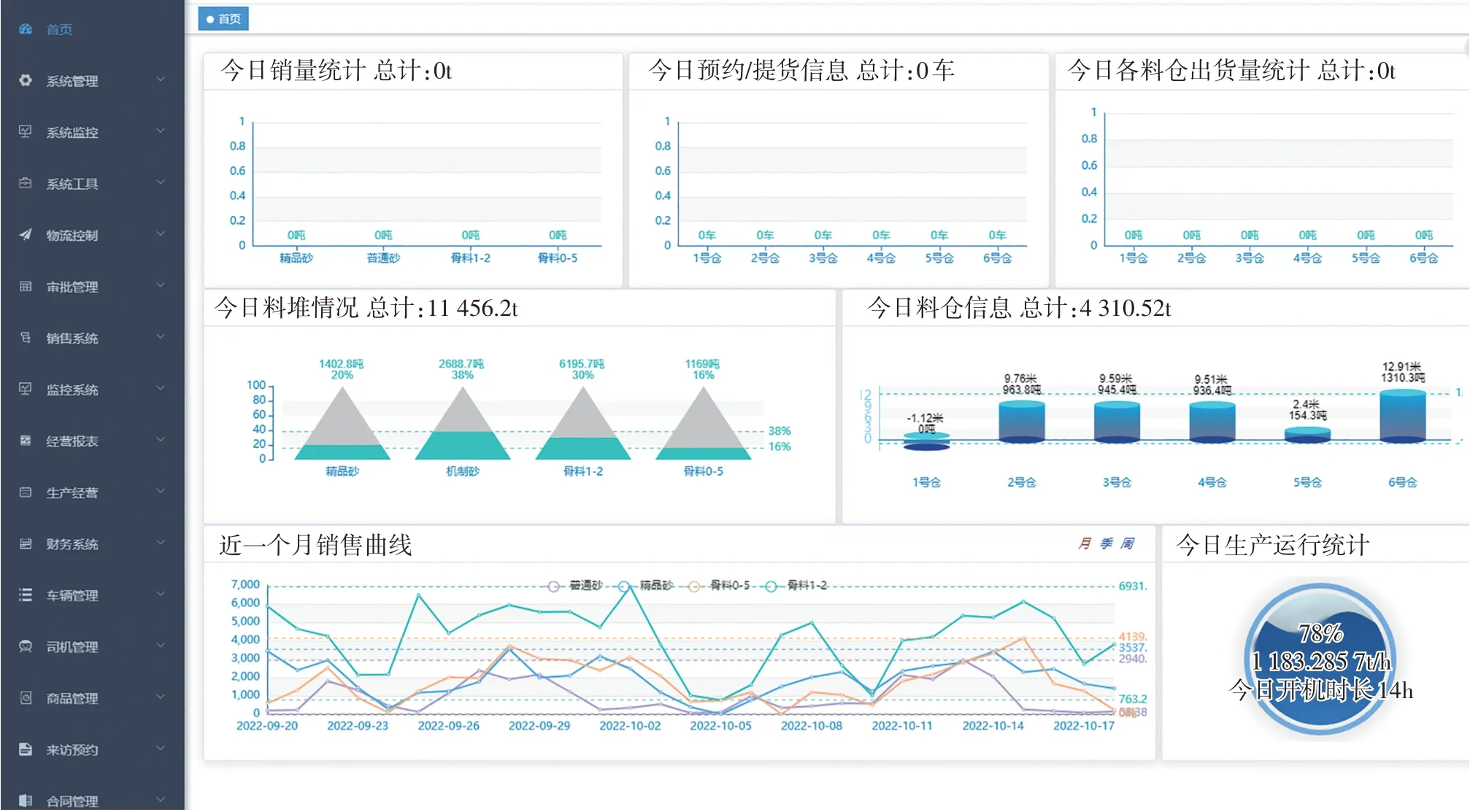

4.5.1 软件模块

软件模块一般包括商品定价流程、优惠活动设置流程、合同签订流程、物流控制系统、流程管理系统、销售系统、生产经营系统、财务系统、车辆管理系统、司机管理系统、商品管理系统等。装车系统软件操作界面如图7所示。

图7 装车系统软件操作界面

4.5.2 软件架构

软件架构以现场发运业务为核心,以企业现有业务为基础,设计优化软件功能与流程。软件系统功能设计分为以下三层架构:

(1)现场设备信息采集层。现场采集终端运行系统硬件服务信息,获取现场各关键设备信息,并对关键设备下发控制命令。

(2)系统应用与接口层。根据企业实际发运流程与业务需求,定制系统功能模块,实现发运业务全流程管控。

(3)系统扩展层。通过接口对接企业原有系统或扩展系统,使软件系统功能进一步延展,为生产决策系统提供有效数据支撑。

4.5.3 软件设计

软件系统兼容Windows/Linux/Mac OS 平台,采用B/S 架构设计(软件架构支持WEB 端和手机APP),使用、升级及扩展便捷。软件系统兼容主流的关系数据库平台My SQL/SQL Server/Oracle,可有效支撑公司级的企业应用。软件系统可将控制网络与视频网络进行网络隔离,功能模块采用Spring Cloud 微服务设计方案,以有效提高系统效率和稳定性。各功能模块产生的数据统一上传至数据服务器。

4.5.4 系统架构安全

服务器及数据库采用多机灾备(互为备用)设计,使用稳定版本的centos操作系统。系统用户采用用户名和IP双验证机制,进一步提高系统安全性。

4.5.5 数据库安全

自动定期备份数据库,实时记录数据日志、业务日志,同时采用数据指纹加密方式,对核心数据进行加密校验。如果数据被黑客故意篡改,系统将自动锁定被篡改数据,保证数据的安全。

4.5.6 第三方对接

装车系统具备数据通讯接口和数据对接接口,包括但不限于与DCS 系统对接,获取DCS 生产数据,对料仓库存量形成盘点报表;与财务系统对接,供财务系统查询客户余款信息和接收客户的缴费数据。

5 结语

随着骨料生产线规模越来越大,骨料成品的发运销售也越来越重要,骨料装车系统的自动化、智能化水平对全厂的物流发运效率有着极大影响。运用砂石骨料司机自助定量装车系统,能够减少骨料装车时间及司机等候时间,提升发运效率及骨料生产线的自动化、智能化水平。