粉煤灰计量精度改进措施

2023-09-07赵文礼

赵文礼

1 引言

我公司2 号水泥磨生产P·O42.5 和P·F32.5 两种水泥,采用2台不同量程的转子秤作为粉煤灰原料计量设备。生产P·O42.5 水泥时,粉煤灰用量较少,下料稳定;生产P·F32.5 水泥时,粉煤灰用量较大,下料时转子秤易出现波动和下料不畅的情况,积聚过多的物料进入计量装置,导致物料计量不准,需增加独立的稳料装置进行锁料。受限于粉煤灰库底空间,我公司无法安装独立的稳料装置,且常需加压缩空气扰动物料以避免下料不畅,锁料控制难度较大,生产成本高,急需对转子秤进行改进。

2 粉煤灰计量方式的改进历程

2009 年~2012 年,使用“单分格轮+胶带秤”的计量方式。单分格轮锁料效果欠佳,经常窜料,粉煤灰易外溢,导致胶带秤及其他设备被掩埋,生产连续性差。

2012~2017 年,使用“双分格轮+铰刀秤”的计量方式。双分格轮锁料效果优于单分格轮,但仍有窜料现象。铰刀秤密封性能较好,窜料时物料不会外溢,但一台铰刀秤无法同时满足生产P·O42.5和P·F32.5 两种水泥时不同掺量粉煤灰的计量需求。生产P·O42.5 水泥时,铰刀秤经常被压死;生产P·F32.5 水泥时,下料量不足,加压缩空气扰动后,提升机电流波动较大。

2017~2021 年,使用“气化箱+双转子秤”的计量方式。两台转子秤量程不同,解决了生产不同品种水泥时,计量不同掺量粉煤灰的需要。生产P·O42.5 水泥时,转子秤计量稳定;生产P·F32.5 水泥时,受下料波动影响,仍然存在窜料现象,提升机电流波动较大。

3 双转子秤计量存在的问题

我公司2 号水泥磨生产P·O42.5 和P·F32.5 两种水泥,原材料配比和产量各不相同,粉煤灰用量在10~90t之间频繁调整。为满足生产需求,我公司采用两台不同量程的转子秤进行粉煤灰计量。但粉煤灰库底空间高度不足,无法安装单独的稳料装置,生产P·F32.5水泥时,在库内下料量不足的情况下,需要加压缩空气扰动物料,但物料扰动后,秤体易出现窜料,大部分粉煤灰无法计量。虽然秤体反馈比较平稳,但提升机电流大幅波动,影响了水泥质量。为保证水泥质量,只能采用保守的粉煤灰设计配比进行生产,水泥生产成本较高;在操作控制层面上,秤体窜料时只能通过提高提升机电流控制粉煤灰掺量,计量不够精确,此种控制方法明显不利于水泥产品质量及成本的把控。

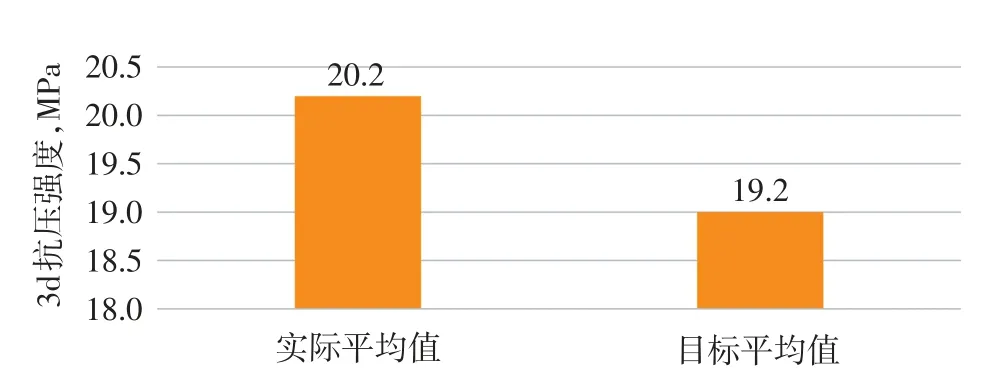

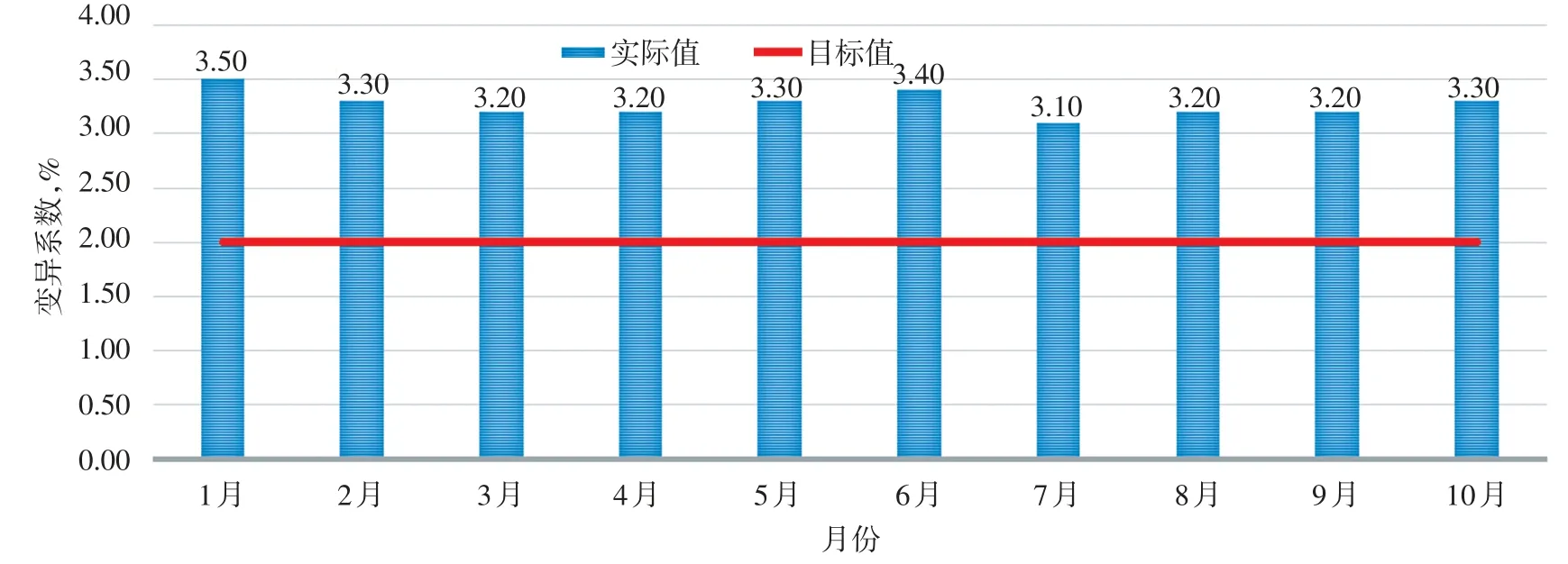

改进前,P·F32.5 水泥3d 抗压强度对比如图1所示,P·F32.5水泥28d抗压强度变异系数如图2所示。由图1、图2可知,P·F32.5水泥富余强度高、变异系数大。

图1 改进前P·F32.5水泥3d抗压强度目标平均值和实际平均值对比

图2 改进前P·F32.5水泥28d抗压强度变异系数

4 双转子秤计量的改进措施

从“人、机、料、法、环、测”六个方面对双转子秤稳料计量影响因素进行了列举分析,最终确定其主要影响因素为秤体密封性差,次要影响因素为水泥组分测定仪精度低,测量结果不能作为标定转子秤计量精度的依据。

4.1 转子秤密封效果差的改进措施

改造前,转子秤密封为简单的迷宫结构,迷宫间隙呈水平方位。使用初期,因铁质杂质频繁进入,造成转子秤转子卡死,多次修整打磨后,迷宫间隙进一步加大至3mm 左右,密封效果差。为了改善转子秤密封效果,使密封结构更加合理,根据实测尺寸,利用CAD 软件模拟各零件间的位置关系和装配间隙,确定了充分利用原有结构,重新设计迷宫密封与端面密封相结合的新结构形式。

改造时,将迷宫间隙缩小至0.8mm,并呈垂直方位,铁质杂质不易进入,不易导致生产中断。同时,将密封毛毡通过压紧弹簧持续压紧在转子顶部端面上,接触部位采用镜面不锈钢材质,以减少对毛毡的磨损,满足持续锁料密封的要求。改造后,转子秤密封良好,密封毛毡使用1年多来几乎无磨损。改造前后转子秤密封结构对比如图3所示。

图3 改造前后转子秤密封结构对比

4.2 转子秤下料波动大的改进措施

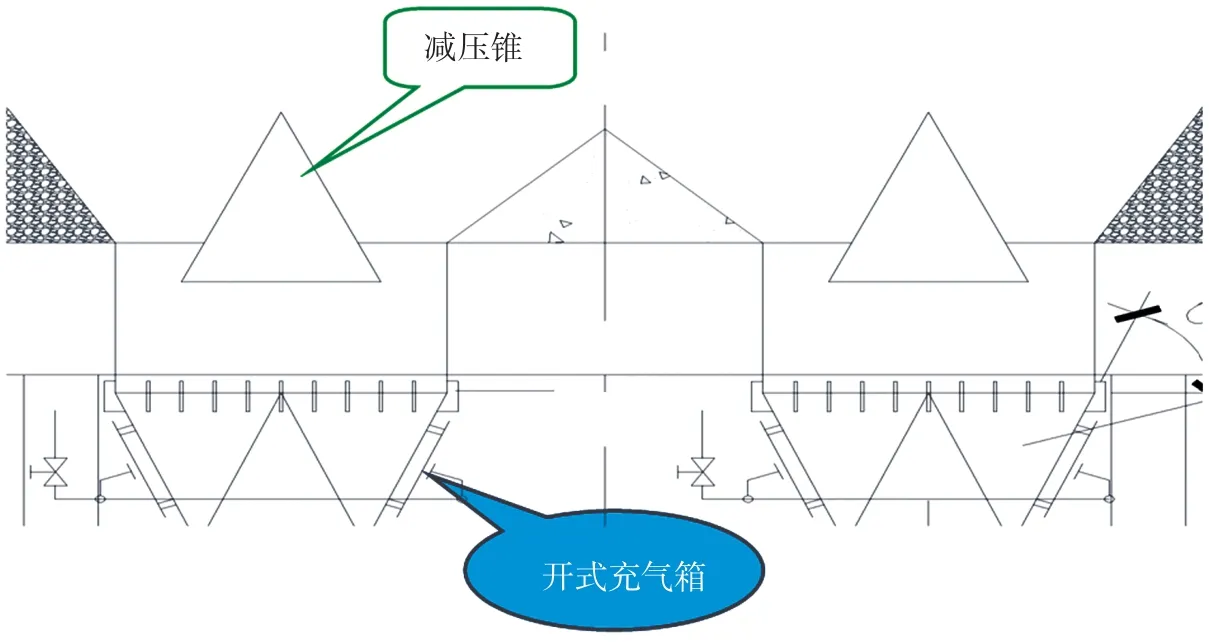

(1)在粉煤灰库底下料口上方安装减压锥,解决物料膨拱问题。

(2)在下料锥斗上安装4 块开式充气箱,改善充气扰动物料效果。

(3)根据生产组织规律,控制粉煤灰库位保持在11~14m,减少倒库对下料的影响。

减压锥及开式充气箱示意如图4所示。

图4 减压锥及开式充气箱示意

4.3 转子秤计量精度差的改进措施

(1)使用新型水泥组分测定仪,提高测量精度。

(2)根据水泥组分测定仪的测量数据,反推粉煤灰实际掺量,解决无法进行实物标定的难题。

(3)在转子秤进料口安装收尘风管,解决进入称量区域物料含气量较大的问题。

(4)在转子秤进料口内部圆周方向安装8块强磁铁,解决粉状物料中铁质杂质含量高的问题,提高转子秤连续运行能力。

4.4 粉料掺加量判断精度差的改进措施

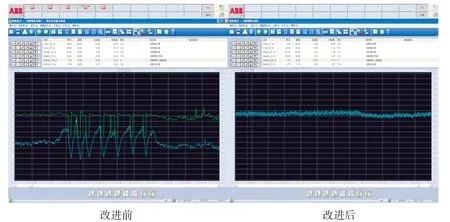

转子秤密封和下料改造前后,提升机电流波动情况如图5所示。改造前,提升机电流波动大,操作员通过监测提升机电流判断粉料掺加量,判断精度差。转子秤密封和下料改造后,提升机电流波动明显减小且持续稳定,具备通过秤体反馈判断粉料掺加量的条件。优化粉料掺加量判断方式,提升粉料掺加量判断精度的措施如下:

图5 改造前后提升机电流波动情况

(1)加大出磨水泥取样频次,持续检测粉煤灰掺加量数据。根据检测数据,优化粉煤灰配比,观察数据变化趋势,使水泥组分测定仪检测数据与给定配比趋于一致。

(2)以水泥组分测定仪测量分析数据为依据,对转子秤计量进行多次标定,以粉煤灰最小掺量和最大掺量计量数据为依据,重新校准计量线性,达到精确计量的目的。

(3)要求操作员以秤体反馈控制粉煤灰掺加量,改变以提升机电流为依据判断粉煤灰掺量的操作理念,最终实现100%配比生产。

5 改造效果

改造后,生产P·O42.5和P·F32.5水泥时,转子秤均能精确计量粉煤灰,提升机电流稳定,设备运行正常,取得了良好的社会效益和经济效益。

5.1 社会效益

(1)改造后,P·F32.5 水泥3d 强度平均值从20.2MPa降至19.2MPa;水泥28d强度变异系数由平均3.3%降至平均2.1%,水泥产品质量更趋稳定。

(2)改造后,转子秤锁料密封及称重计量实现了一体化,无需另安装独立的稳料装置。

5.2 经济效益

(1)100%配比生产后,P·F32.5 水泥产量由205t/h 提 高 到220t/h,电 耗 由30.2kW·h/t 降 到29.4kW·h/t。

(2)粉煤灰下料稳定、计量精确、掺量提高。水泥配比持续优化,粉煤灰配比增加1.91%,熟料配比降低1.40%,粉煤灰掺量仅需满足水泥目标强度下限即可,有利于降低生产成本。优化后,水泥生产成本下降4.1元/t,预计全年可节约成本82万元。