5 000t/d 水泥熟料生产线烧成系统节能降耗改造

2023-09-07梁乾陶从喜邓乾胡斯亮何明海

梁乾,陶从喜,邓乾,胡斯亮,何明海

1 引言

某水泥公司5 000t/d水泥熟料生产线采用无烟煤燃料,分解炉采用预燃炉加TSD 炉,以适应无烟煤燃点高的特性,炉容偏小(约2 100m3)。投产后发现,两个预燃炉的煤粉预燃效果有限,物料在分解炉内停留时间偏短,造成分解炉分解率较低,预热器对不同煤种的适应性差,能耗指标不理想。该生产线回转窑规格为ϕ4.8m×72m,熟料冷却机为第三代TC-12102篦式冷却机,出窑熟料温度偏高,能耗损失大。为进一步提高产能,降低能耗及生产成本,公司对该生产线烧成系统进行了优化技改。

2 生产线存在的问题及改造思路

2.1 存在的问题

2020年,回转窑标煤耗为106.14kg/t,生料喂料量为360t/h,高温风机转速为790r/min,C1 出口负压为-5 200Pa。预热器系统通风阻力大,分解炉容积偏小,对原煤适应性差,煤粉燃烧不好,煤耗偏高;篦冷机热回收效率低,出冷却机熟料温度高,约160℃~200℃;第三代篦冷机故障检修频繁,对下游工序的生产维护造成较大影响。

2.2 改造方向

2021 年3 月,该公司对此5 000t/d 水泥熟料生产线烧成系统进行了热工标定检测,烧成系统工艺流程如图1 所示,预热器热工标定测试数据如表1所示。

表1 预热器热工标定测试数据

图1 烧成系统工艺流程

从表1数据分析可知,系统整体风量偏大(1.46 Nm3/kg.cl),用煤量偏大;C1出口温度偏高(324℃),负压偏大(-5 200Pa);窑内仍存在还原气氛,煅烧强度偏低(NOX-347ppm);篦冷机热回收效率不高,三次风温为884℃,烧成系统有较大优化空间。

烧成系统热量平衡表的支出热量分布统计如表2 所示。由表2 可知,熟料形成热约占总热耗的55.1%,基本由原料及其配料方案所决定,降耗空间不大。因此,需从降低预热器系统热损失、冷却机排放废气热损失、烧成系统表面散热损失、出冷却机熟料热损失等方面进行技改。5 000t/d 及2 500t/d典型熟料生产线热损失分布见图2。

表2 烧成系统热量平衡表的支出热量分布统计

图2 5 000t/d及2 500t/d典型熟料生产线热损失分布

3 烧成系统技改思路

该项目烧成系统技改实施流程如图3 所示。技改目标为改善预热器系统的气固换热效果,降低系统压力损失,提高系统分离效率;同时,将分解炉炉容增加至4 000m3,为煤粉燃烧及生料分解提供足够的空间和时间;提高冷却机热交换率及设备运转率,为烧成系统长期稳定运行提供保障。

图3 烧成系统技改实施流程

3.1 预热器改造思路

预热器系统的阻力损失为各级旋风筒的压力损失与系统管道压力之和,即,最低级旋风筒进口至最高级旋风筒出口压力总损失差。预热器系统压损每降低500Pa,可节省电耗0.66~0.77kW·h/t[5]。烧成系统技改后预热器主机设备参数见表3。

表3 烧成系统技改后预热器主机设备参数

结合水泥生产线预热器改造目的,对预热器旋风筒、连接风管、撒料盒等设备的结构尺寸进行核算,对旋风筒内筒、旋风筒进口、风管有效截面积、撒料盒底部斜坡等进一步优化,拓宽预热器对原、燃料的适应性,实现提产降耗。

具体改造措施包括以下几个方面:

(1)增加预热器C1~C5 旋风筒蜗壳高度,同时增加相应旋风筒内筒高度,以提高旋风筒分离效率,尽可能降低系统阻力。

(2)C1 料管采用双道锁风阀,提高其锁风效果,降低C1出口温度。

(3)采用纳米隔热保温材料,降低技改部分表面温度。

(4)采用新型撒料盒,提高管道换热效率,优化系统运行。

旋风筒和撒料盒改造如图4、图5所示。

图4 旋风筒改造示意

图5 撒料盒改造示意

3.2 分解炉改造思路

在塔架外分解炉现有基础上增加一柱体,调整C5 旋风筒蜗壳,用下行出炉延伸管道连接C5 旋风筒和分解炉,可适当增大分解炉容积。另外,可通过C4 下料,灵活调整分解炉主燃烧区流场温度。在可利用的空间内尽量增大原塔架内分解炉容积,延长物料停留时间,有利于煤粉的燃尽及出炉物料分解率的提高。

3.3 冷却机改造思路

将第三代冷却机更换为第四代带中置辊式破碎机的冷却机,如图6所示。第四代冷却机的设备故障率明显降低,为烧成系统的长期稳定运行提供了很好的保障。第四代冷却机具有以下优势:

图6 第四代带中置辊式破碎机的冷却机示意

(1)采用步进式无漏料输送模式,保证了较高的输送效率。

(2)具有创新性篦板与密封结构,第四代冷却机磨损面积仅为第三代的15%,磨损率较低。

(3)在全篦床范围内应用稳流控制阀,保证了较高的热交换率。

(4)在全篦床范围内使用模块化设计。

(5)应用液压自动控制系统,提高了设备运转率。

4 烧成系统技改实施方案

(1)整体更换4个C1旋风筒,总高度9 900mm,进口向外、向下扩展,进口面积增大,相应调整连接进风管的接口。

(2)C2~C5 旋风筒蜗壳部分加高1 000mm,缩短柱体部分高度,调整连接进风管的接口,增加下料斜坡,人孔门移位至合适位置。

(3)整套更换C2~C5 旋风筒内筒挂板及挂片,加长C2~C5内筒。

(4)更换入窑生料喂料管、C1~C3 下料管及撒料装置,调整撒料板角度,调整下料管。整体更换C4撒料装置、下料管及C5下料管。

(5)新增分解炉,分解炉从烟室拐出预热器塔架,管道上行到5F 楼面后转下行,从4F 楼面下方转入原TSD炉体,重新调整C4下料管及喷煤点。

(6)将三次风改为单侧进风,降低三次风管高度,调整窑尾侧直径,斜度为5°,从窑中支撑后适当位置切断对接,新增脱氮风管。

(7)拆除原分解炉、分解炉至C5管道及两侧预燃炉。

(8)更换烟室,扩大缩口尺寸、拱顶至斜坡尺寸。(9)将高温风机改为高效节能风机。

(10)窑主传电机统一更换为高压交流电机,更换配套的变频器。

(11)拆除原第三代TC-12102 冷却机、离心风机等设备设施,在原土建基础上改建、安装第四代带中置辊式破碎机的冷却机及其他设备设施。

2021 年7 月19 日,开始塔吊基础制作、安装及非标件制作,停窑前非标件制作完成90%以上。2021 年9 月至11 月10 日完成改造施工,具备点火条件,施工工期为55d。

5 结语

该5 000t/d水泥熟料生产线烧成系统节能降耗技改内容主要包括撒料装置调整优化、旋风筒扩径、分解炉扩容、更换高效节能风机、安装第四代带中置辊式破碎机的篦式冷却机等。改造后,生产线熟料工序电耗、实物煤耗、标煤耗均有一定程度改善,技改前后烧成系统运行参数对比见表4。技改前后烧成系统生产运行数据对比见表5。

表4 技改前后烧成系统运行参数对比

表5 烧成系统技改前后生产运行数据对比

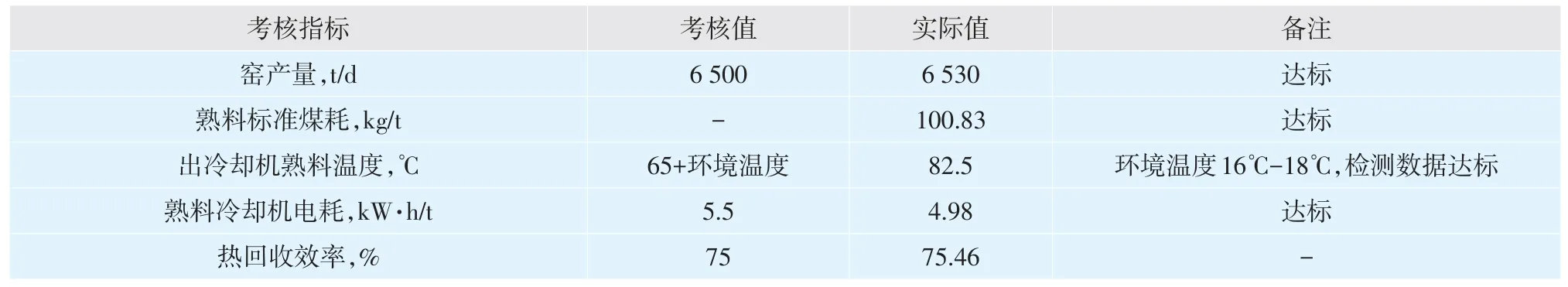

2022年1月8日~1月10日,对烧成系统进行了72h性能考核和热工标定,各项指标均达到了考核要求。技改后的烧成系统标定数据见表6。

表6 技改后的烧成系统标定数据

本次技改达到了预期改造目标,进一步促进公司能效综合提升及产业链价值优化,供业内同行在进行水泥熟料生产线烧成系统升级改造时参考。