新一代中碎反击式破碎机设计优化与应用

2023-09-07王平李洪双田松阁张喆刘晓伟

王平,李洪双,田松阁,张喆,刘晓伟

1 前言

近十几年来,机制砂骨料市场需求旺盛,产能逐年递增,许多水泥企业利用自身优势,全产业链发展机制砂骨料生产,在建、已建机制砂骨料生产线数量较多,大力促进了机制砂骨料行业的发展。

骨料生产最主要的工艺装备为破碎机,中硬岩类矿物作为骨料生产用量最大的原料,最适宜使用的破碎机为冲击式破碎机。目前,冲击式破碎机主要有锤式和反击式两种机型,反击式破碎机相对于锤式破碎机,破碎坚硬石灰石等材料的能力更强,出料粒型更好,且粒度可调节性强,更加适用于粒型和粒度可调节性要求高的骨料生产。按照工段的不同、进出料粒度的不同,中硬岩类反击式破碎机又可以分为单段式、中碎式、细碎式三种,本文主要介绍中碎反击式破碎机。

天津水泥工业设计研究院有限公司(以下简称“天津水泥院”)于2011 年开发了第一代中碎反击式破碎机,物料通过量、产品粒度级配均可满足工况要求,但存在出料粒型针片度较高,反击板、均整板等调节不便,均整板保护装置保护效果差、均整板不可拆卸、壳体结构有缺陷等问题。近两年来,天津水泥院对第一代中碎反击式破碎机进行了改造,设计开发了新一代TKPFM 型中碎反击式破碎机,解决了上述问题,提高了设备适应性和可靠性。

2 第一代中碎反击式破碎机的工作原理及存在的问题

2.1 第一代中碎反击式破碎机的工作原理

中碎反击式破碎机是水泥、砂石骨料及其他非金属矿业领域非常重要和常用的一种破碎机,一般在粗碎作业后使用,作用是将粒径<500mm 的脆性岩石破碎到出料粒度<30mm,以满足成品粒度和生产企业产量要求。

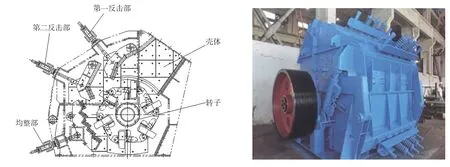

第一代中碎反击式破碎机由转子、两道反击板、均整板、壳体等部分组成,其结构和实物照片见图1,工作原理示意见图2。如图1、图2所示,物料进入破碎机后,经转子打击并抛向反击板部,随后反弹回来,经转子和其他物料的再次打击,再次抛向反击板部。如此反复粉碎至物料减小到既定粒度,最后被转子带入均整板部。均整板部是破碎机的重要组成部件之一,其作用是将物料进行最后一次破碎成型,达到要求的出料粒度并整形,使物料粒度、粒型皆满足要求。

图1 第一代中碎反击式破碎机结构及实物照片

图2 第一代中碎反击式破碎机工作原理示意

2.2 第一代中碎反击式破碎机存在的问题

2.2.1 均整板和物料接触表面形式过于平滑

第一代中碎反击式破碎机均整板部结构如图3所示。均整板和物料接触表面形式过于平滑,物料没有经过充分地反复摩擦和翻滚破碎,出料粒型针片度较高,平均<8%。

图3 第一代中碎反击式破碎机均整板部结构

2.2.2 反击板调节保护装置调节不方便

第一代中碎反击式破碎机反击板调节保护装置结构如图4所示,两道反击板的调节保护装置作用主要体现在以下两个方面:一是使反击板在通过难破碎异物时能够回弹避让,从而保护反击板结构不被破坏;二是调节反击板的位置,使反击板出料口和转子之间的距离随之改变,以调节出料粒度的大小或补偿耐磨件的磨损。

图4 第一代中碎反击式破碎机反击板调节保护装置结构

第一代中碎反击式破碎机反击板调节保护装置的调节方式为机械式,依靠两侧的螺杆进行螺纹调节。这种调节方式速度极慢,如遇螺杆微变形、螺纹磨损、机架微变形、杂质粘堵在螺纹处等情况,所需的调节力非常大,有时甚至无法调节,给现场维护造成了很大的困难,不仅增加了维护成本,而且降低了生产效率。

2.2.3 均整板调节保护装置可靠性较低

均整板的调节保护装置结构与反击板一致,其调节方式也是机械式,通过弹簧调节。如遇难破碎异物,调节保护装置顶在均整板主体结构原位置的弹簧自动压缩,使均整板部回弹,出料口变大,异物通过,结构受力瞬间降低,保护均整板不被损坏。但因设计时缺少精准算法,很难精确计算出破碎过程中所需的生产力和通过异物时的施加力,难以保证正常工况下,均整板部不会回弹,破碎正常进行;同时,在异物通过时,均整板部能够回弹,起到保护作用。利用目前的算法计算出的结果,与实际情况往往相差很大。如果弹簧选型过大,则保护装置保护能力受限;选型过小,则无法保证破碎机正常运行。弹簧的预压力随弹簧高度的改变作线性变化,而现场调节的弹簧预压力往往不精准。

第一代中碎反击式破碎机均整板仅下部设有调节保护装置,上部完全固定,导致异物到达均整板上部时,结构易损坏。同时,由于均整板上部无法进行大范围的间距调节,导致破碎机出料粒度调控能力减弱,上下耐磨件磨损不均匀,利用率不高。

2.2.4 均整板不可拆卸

在一些工况下,破碎机工段越多,破碎效果越好,成品物料越细,但遇易碎物料时,工段多则可能会造成过粉碎情况,不符合成品物料粒度要求,此时需要减少破碎工段。第一代中碎反击式破碎机为“两道反击板”+“一道均整板”三道破碎工段,当物料出现过粉碎情况,即便将各破碎工段间隙调得较大,提高物料粉碎粒度效果也不佳,此时需拆掉均整板,将三道破碎工段变为两道破碎工段。但均整板拆下后,对应的下壳体后部因没有衬板保护,将遭受原料的持续打击和冲刷,产生变形和磨蚀,不利于产品粒度调节,实际生产时均整板不可拆卸。

2.2.5 壳体筋板及各部分剖分面布置不当

破碎机壳体受力复杂,其作用是支撑其他工作部件,密闭破碎空间,使破碎机整机和外界结构相连。第一代中碎反击式破碎机由于壳体筋板布置不当,导致壳体长期使用易出现变形,对设备安全和维护造成影响。壳体各部分剖分面设置不当、侧边部分和端部部分采用焊接结构,造成运输时可拆解的最小壳体部件体积大、容重比大,运输成本高,在狭小地域运输和安装时空间受限制。第一代中碎反击式破碎机壳体剖分面和筋板布置见图5,壳体结构见图6。

图5 第一代中碎反击式破碎机壳体剖分面和筋板布置

图6 新一代中碎反击式破碎机壳体结构

3 新一代TKPFM型中碎反击式破碎机的设计优化

3.1 重新设计改进均整板主体结构

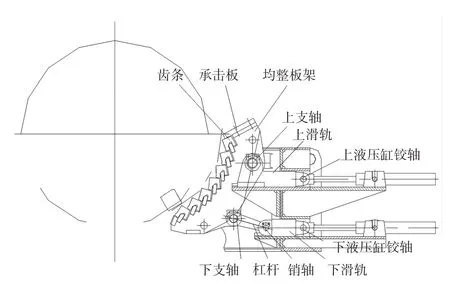

新设计的均整板主体部分由均整板架、齿条、承击板、上滑轨、上支轴、下滑轨、杠杆、下支轴、销轴、上液压缸铰轴、下液压缸铰轴等组成(见图7)。均整板架为整体焊接结构,由多个横梁、钢板、筋板、钢管连接,上面依次加工出承击板衬板孔、连接销轴孔等(见图8)。齿条有多根,相当于原第一代中碎反击式破碎机衬板,为整体铸造结构,依次从横梁推进,骑在横梁上。承击板用螺栓固定连接在钢板上。

图7 新一代中碎反击式破碎机的均整板主体部分结构

图8 新一代中碎反击式破碎机的均整板架结构

第一代中碎反击式破碎机均整板主体部分的支撑全靠上部销轴悬挂,在满负荷运行时可靠性不强,且下部调节时,均整板受力更大,调节不方便。而新一代中碎反击式破碎机均整板主体部分对应的下壳体位置增加了支撑台,使整个均整板可以通过上下滑轨直接支撑在下壳体上。改造后,均整板主体部分的调节和支撑比第一代更加方便和可靠。

新一代中碎反击式破碎机均整板的优点在于“衬板改齿条”,将第一代的平缓衬板结构替换为了具有牙板锯齿状结构的齿条组件,均整板架支撑从钢板变为横梁,以连接齿条。改造后,新一代中碎反击式破碎机均整板阶梯阻碍效果比平缓衬板结构增强很多,物料在转子的带动下,在齿条上翻滚、研磨更加充分,最大限度均整物料,保证出料粒型(针片度)符合GB/T 14685-2022《建筑用卵石、碎石》第一类标准要求;同时,均整板上部保留承击板结构(相当于原来的第一道衬板),经受物料的首次冲击,防止物料溅出破碎腔。

3.2 重新设计反击板调节保护装置

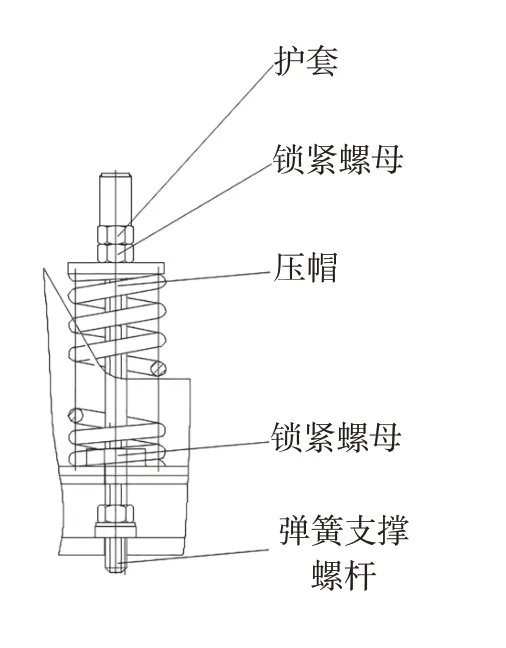

新一代中碎反击式破碎机反击板调节保护装置由调节架、底架、悬挂螺杆组件、弹簧支撑螺杆组件、弹簧、调节液压缸及其连接销轴组成(见图9)。悬挂螺杆组件包括U 型连接板、悬挂螺杆、锁紧螺母及其防松垫片、碟簧、支撑螺母、外部压紧螺母、护套等(见图10)。弹簧支撑螺杆组件包括支撑螺杆、锁紧螺母、压帽、护套等(见图11)。改造后,新一代中碎反击式破碎机反击板调节保护装置悬挂螺杆由调节、悬挂功能变为仅具有悬挂功能,调节功能由调节液压缸代替。

图10 新一代中碎反击式破碎机悬挂螺杆组件

图11 新一代中碎反击式破碎机弹簧支撑螺杆组件

改造后,新一代中碎反击式破碎机反击板和转子间距调小的方法如图12 所示,先将外部压紧螺母和护套拧至需调节的距离,抬升液压缸,直至调节架和外部压紧螺母接触;再将锁紧螺母拧出,直至和调节架接触;最后,将液压缸缩回到原位置。反击板和转子间距调大的方法如图13 所示,先将液压缸抬升至需调节的距离,再将锁紧螺母拧出直到和壳体接触,将液压缸缩回到原位置,最后将外部压紧螺母和护套拧紧。

图12 反击板和转子间隙调小的方法

图13 反击转和转子间隙调大的方法

新一代中碎反击式破碎机的反击板调节保护装置采用液压结构取代第一代调节保护装置结构中的机械调节方式,极大增加了调节保护装置的调节力和调节速率,操作简单,大幅减少了停机检修时间,提高了生产效率。

3.3 重新设计均整板调节保护装置

新设计的均整板调节保护装置包含两套液压缸系统(每套一对液压缸),液压缸和均整板主体部分的上下滑轨通过销轴相连,液压缸中间摆轴支撑在壳体的相应铰支板里。两套液压缸系统分别位于均整板上部和下部,液压缸通过管路连接至液压站,液压缸与液压站之间有氮气囊,当进入异物时,氮气囊起到反弹保护作用。新一代中碎反击式破碎机均整板液压调节保护装置及其液压系统见图14。

图14 均整板液压调节保护装置及其液压系统示意

改进后,新一代中碎反击式破碎机均整板调节保护装置,将第一代均整板调节保护装置支撑螺杆和保护弹簧等机械调节保护机构整合为纯液压结构,上部和下部的液压系统均可通过伸缩液压缸,调节均整板和转子间距。当进入异物时,如氮气囊压力高于设定值,则氮气囊打开,液压缸回缩,均整板向后推出,异物排出,均整板压回。氮气囊压力设定值的可调范围很大,现场可随时变值,使其满足生产工况。采用新型均整板调节保护装置后,均整板调节方便且调节工时大幅减少,可靠性提高,均整板上部液压系统也能实现可靠的调节保护功能。

3.4 提高均整板拆装灵活性

在新型均整板的基础上,将其对应壳体支撑结构的连接方式变为可拆卸的螺栓连接方式。在实际工况需拆卸均整板部件时,其对应的支撑结构也可拆卸,使下壳体原包络均整板部的位置变成平整板结构。在此基础上,设计一批新的衬板组,安装在原包络均整板部的壳体位置,并在壳体上开衬板孔,用以安装衬板,防止此工况下物料对壳体板材的冲击。在使用均整板时,设计堵头将衬板孔堵死,起到密封作用。装配均整板和卸下均整板后的结构对比见图15。

图15 装配均整板和卸下均整板后的结构对比

改造后,均整板壳体支撑结构可灵活拆装,使均整板部件在需要时可以装上,充分发挥其作用;不需要时,均整板与支撑结构可一并拆下,安装新的衬板组,对壳体进行保护,实现了“一机多用”。

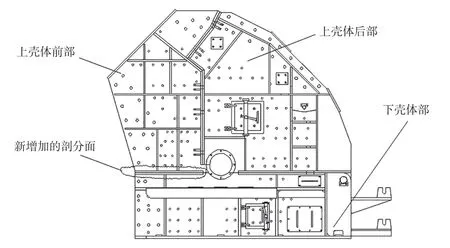

3.5 重新设计改进壳体结构

新设计的壳体结构由上壳体前部、上壳体后部、下壳体部、衬板组(壳体内部)等部分组成(见图16)。相对于第一代中碎反击式破碎机壳体结构,新一代壳体结构增加了上壳体后部和下壳体部之间的剖分面,在上壳体后部两侧、上壳体前部物料冲击严重部位、检修翻盖时受力位置,重新设计和布置了筋板。每个壳体的侧部和端部采用螺栓连接(见图17),取代了第一代中碎反击式破碎机壳体的焊接结构。根据壳体所支撑部件的结构变化,对整个壳体其余结构也做了相应的适应性调整。

图16 新一代中碎反击式破碎机的壳体结构

图17 新一代中碎反击式破碎机壳体的侧壳体和端壳体

改进后,运输可拆解的最小壳体部件体积减小,甚至可以零散拆解发货,运输容重比小,能够适应狭小空间内壳体的运输安装等。针对现场实际工况和检修时的受力部位,尤其是受冲击部位,重新设计了筋板,有效增加了壳体强度,防止壳体变形。改进后的新一代中碎反击式破碎机壳体结构,相对于第一代机型壳体结构,重量和体积变化不大。

4 新一代TKPFM 型中碎反击式破碎机的实际应用

新一代TKPFM型中碎反击式破碎机成品结构如图18 所示。目前,新一代TKPFM型中碎反击式破碎机已在吉林亚泰水泥、中联水泥、天瑞水泥等多家水泥生产企业中得到应用。在相同工况下,新一代中碎反击式破碎机的物料通过量和产品级配等性能指标均能满足生产要求,长期运转可靠性高,结构不变形、无损坏。实际应用效果如下:

图18 新一代中碎反击式破碎机成品结构

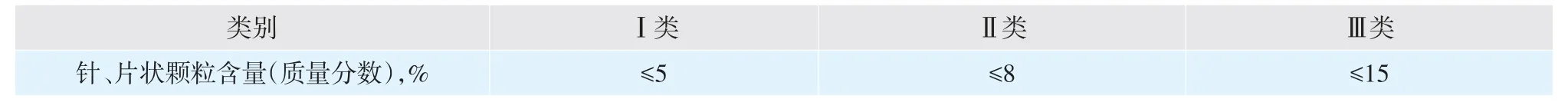

(1)新一代中碎反击式破碎机出料粒型针片度比例实验如图19 所示。实验结果表明,新一代中碎反击式破碎机相对于第一代中碎反击式破碎机,产品的针片度含量平均降低3.6%以下,达到了GB/T 14685-2022《建设用卵石、碎石》中关于针、片状颗粒含量(见表1)的第一类标准,产品粒型均整度提高。

表1 GB/T 14685-2022《建筑用卵石、碎石》针、片状颗粒含量规定

图19 出料粒型针片度比例实验

(2)第一代中碎反击式破碎机壳体易变形部位,在新一代中碎反击式破碎机中没有发生变形,壳体强度升级。

(3)当均整板通过铁器等难破碎异物时,液压保护系统能及时弹出,保护均整板结构,均整板安全可靠性提高,损坏率降低。

(4)对两道反击板和一道均整板,不论是进行间隙调节,还是进行耐磨件磨损补偿维修,其操作过程大为简化,停机检修时间由3~7h缩短至1h,且用工量由平均5人下降到2~3人,生产连续性提高,维护成本降低。

(5)当物料易碎,需减少反击工段数时,可以拆掉均整板,同时将支撑件换为衬板组件,保证在下壳体不受损坏的前提下,物料不过粉碎,实现了“一机多用”的功能。

(6)壳体可拆卸,最小件体积大幅减小,对于安装运输空间狭小的场合(竖井平硐以及地下施工空间等),施工及运输适应性提高,成本降低。

相对于第一代中碎反击式破碎机机型,新一代TKPFM 型中碎反击式破碎机性能优良、自动化水平较高、运输施工适应性较强,可适应现代工业装备的高要求,满足机制砂骨料市场的需求,发展前景广阔。