复杂型面构件超声检测中机械回程误差的修正方法

2023-09-07张荣繁倪培君郭智敏杨卓琳付康

张荣繁, 倪培君, 郭智敏,2, 杨卓琳, 付康

(1.中国兵器科学研究院宁波分院 理化检测中心, 浙江 宁波 315103; 2.西北工业大学 机电学院, 陕西 西安 710072)

0 引言

复杂型面构件在航空航天及兵器工业等领域中得到了广泛应用,如战斗部壳体、发动机壳体以及飞行器舱体等[1-2]。受原材料及制造工艺的影响,构件内部难免产生夹杂、细小裂纹和高密度偏析等缺陷[3-4]。如不能及时有效检出构件内部缺陷,将直接影响武器装备的整体性能和服役安全[5-6]。

现阶段针对复杂型面构件内部缺陷无损检测的方法中,超声波检测则由于其适应性强、检测灵敏度高、缺陷定位准确、使用成本低等优点,可作为有效检测手段[7-9]。但超声波局限性在于其声束指向性很强,检测过程中需时刻保证声束中心线与构件表面的法线重合[10]。因此在检测复杂型面构件时,需要借助多自由度机械结构或工业机器人对超声波探头位姿精确控制,实现复杂型面的自动跟踪[11-12]。本文开发了5自由度超声检测机构,使超声探头能够对准零件外表面法线方向,声束垂直入射工件表面,进行内部缺陷的检测。

然而,超声自动检测系统机械传动链中,往往由于机械间隙和游隙的存在产生回程误差。机械间隙是由传动副中机械的不接触量造成,包括啮合间隙、轴承间隙、链条传动间隙和齿形带传动间隙等,使得机械系统某一轴从正向变成反向的初始阶段产生空行程,电机转动但其末端执行器(即探头)并未移动,直到间隙消除为止[13-14]。并且随着使用时间的延长,传动系统不可避免会产生磨损,使得间隙增大。超声自动扫描检测过程回程误差将使成像图元和实际检测的位置产生错位,造成C扫描图像边缘锯齿化,从而影响C扫描成像质量。而当检测复杂型面构件时,多轴联动过程中回程误差产生耦合,将使探头位姿无法与曲面构件各扫描点精确对应,导致检测灵敏度降低。严重时对缺陷的定位、定量分析产生干扰,引起缺陷的漏检与误判[15]。

本文提出一种试块边界线扫描法,对不锈钢平面试块和棒材试块分别进行单轴为主运动的C扫描成像,分析图像中错位锯齿量,实现各轴回程误差的识别与测量;通过修正后的运动学方程,生成新的扫描点位关节变量,实现扫描路径修正,以提高缺陷的超声检测精度和可靠性。

1 超声自动检测方案

1.1 检测方法

复杂型面构件超声检测系统如图1所示,由5自由度机械运动平台、超声波探头、脉冲发射接收器、数据采集卡、水槽、基座、水循环系统及配套线缆组成。图1中,运动平台由x轴、y轴、z轴3个平移关节和A、B2个转动关节的5自由度组成。该机构可以看作一台由多个连杆和关节组成具有空间运动能力的检测机器人,完成扫描路径和探头位姿的运动控制。

图1 复杂型面构件超声自动检测系统

对多关节超声检测机器人进行运动学分析,是实现对复杂型面构件进行超声检测的基础,利用其正解,可以将工件描述从关节空间转换为操作空间,也即能求得未知曲面模型工件的CAD数字模型;利用运动学逆解,可以将工件描述从操作空间转换为关节空间,也即将曲面模型的离散点转换为对应各个关节的扫查点位,实现对各个关节的运动控制[16]。

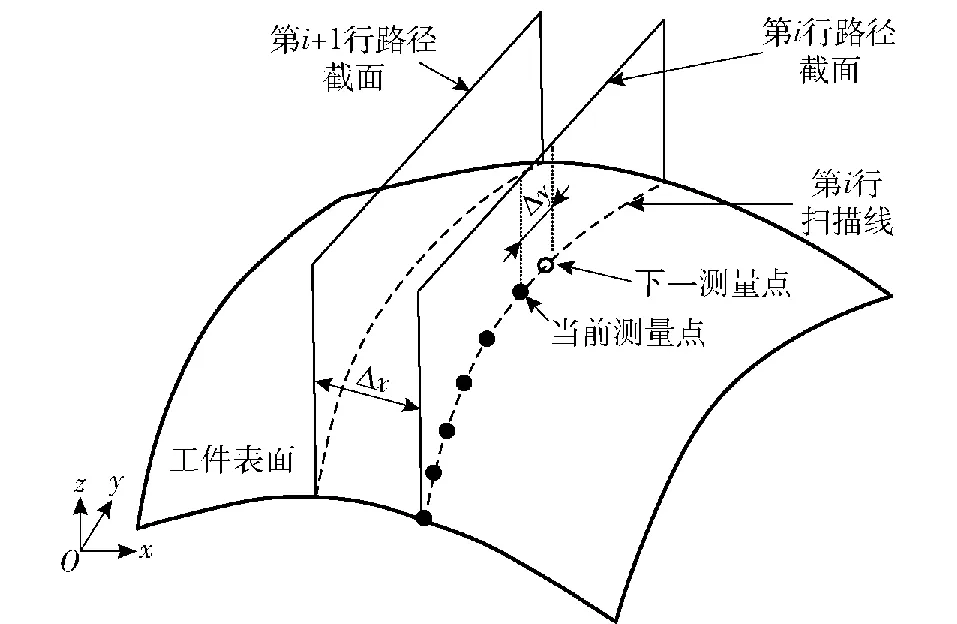

复杂型面构件超声扫描检测的具体工作流程为:采用传统的曲面-曲线-点集-检测点集策略对工件进行递归分解,如图2所示在曲面特征线上人工规划若干检测点,图中Δx、Δy表示相邻扫描点在x轴、y轴方向的间距;根据初始规划中当前检测点的位置,利用运动学方程逆解得到机械系统各关节变量,驱动运动机构使探头声束照射到当前检测点领域,并保证声束对正;采集该检测点的超声A波信号,并读取此时的水声程和关节变量,通过正解换算成该检测点的三维坐标值并保存[17]。由此完成了1个点的检测,利用同样的方法进行下一个点的检测,最终完成整个复杂型面构件扫描点位的检测。

图2 超声检测中检测点布置示意图

1.2 回程误差对扫描成像的影响

分析超声C扫描图像锯齿现象产生的原因。由于传动系统的回程误差将影响到多轴机械系统对探头位姿的定位精度,并且引起成像图元和实际测试的工件位置不重合,造成扫描图像边缘锯齿化。如图3所示,当探头以x轴为主运动进行平面弓字形扫描时,探头首先从左至右移动到图元(0,7),第2行开始由于x轴存在回程误差,导致图元(1,5)实际采集到的仍是前一个扫描点位(1,6)处的信号,从而导致被检工件的C扫描图像中产生行与行之间产生错位。

图3 C扫描图像锯齿错位示意图

2 机械回程误差识别与修正方法

2.1 回程误差识别

以x轴为例分析平移关节回程误差δx的识别方法:将平面试块水平放置在检测平台,试块的长、宽分别对齐于机械系统的x轴、y轴,采用水浸式聚焦探头对试块边界在Oxy平面进行弓字形扫描,调整水声程使超声波声束聚焦在试块表面,如图4所示。采样步距均为α,C扫描图像的像素图元边长即为扫描步距α。各图元的颜色通过调色板与超声特征值建立映射关系,得到一副由i0×j0个图元组成的超声C扫描图像。

图4 平面试块边界扫描示意图

为求出扫描图像中试块边界的错位锯齿量,对C扫描图像二位数组的每一列信号幅值求差分,得第j列差分:

(1)

再求其平方和,得

(2)

C扫描图像二维数组的每一列ηj统计值,即可表示该列图元的错位能量值,ηj越大则错位越严重。将C扫描图像二维数组的偶数行分别向右移动若干图元,分别比较错位能量值ηmax,此时最小ηmax所对应的移动量λ即为图元错位量,则x轴的回程误差值为

δx=λα

(3)

同理,利用Oxy平面沿y轴的弓字形扫描图像可以得到回程误差δy,Oxz平面沿z轴的弓字形扫描图像可以得到回程误差δz。

以A轴为例分析转动关节回程误差角δΔ的识别。可将标准棒材试块沿y轴水平置于检测平台,采用聚焦探头对试块进行单摆扫描成像。扫描主运动为绕A轴单摆运动,辅运动沿y轴步进,如图5所示。调整水声程l(探头晶片中心与工件表面的距离)使探头在铅垂位置时,声束聚焦在试块表面,此时表面回波信号最强,当探头向左右两侧转动β1时表面回波信号逐渐衰减。

图5 棒材试块A轴扫描示意图

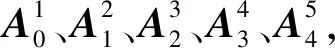

探头从左侧最高点运动到铅垂位置时,共采集到i个扫描点位的超声信号,如图6所示。扫描过程中A轴扫描步距角设置为βi,x轴扫描步距为d,探头架中心距离第i个扫描点位的距离为ri,由图6中几何关系得

图6 A轴扫描步距角示意图

(4)

(5)

式中:h为探头长度。

βi≈arcsin(d/ri)

(6)

由式(4)得C扫描图像的图元边长,由式(6)可得A轴从左侧最高点转动到铅垂位置时各个扫描步距角。将C扫描图像二维数组的偶数行分别向右移动若干图元,得出每种情况下的最大能量值ηmax。当ηmax最小时所对应的移动量λ即为图元错位量,则A轴的回程误差角为

(7)

同理,利用主运动绕B轴单摆,副运动沿y轴步进的圆柱体试块B轴扫描图像可以得到B轴回程误差角δB。

2.2 扫描路径修正

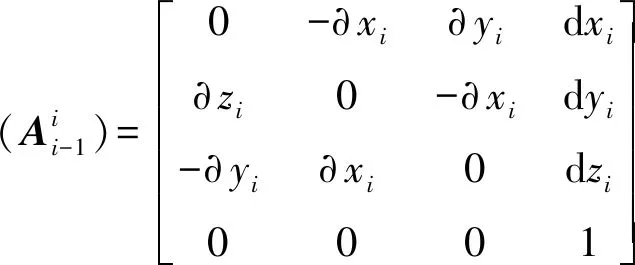

首先,进行超声检测机构的运动学建模。根据Denavit-Hartenberg方法首先建立5自由度机械系统的参考坐标系和各连杆坐标系[18-20],如图7所示。

图7 5自由度机械系统坐标系示意图

(8)

则机械系统的运动学方程为

(9)

式中:单位向量n、o和a分别表示检测点法向矢量、端面矢量和逼近矢量;px表示O5系坐标原点在绝对坐标系中的位置矢量。由式(9)即可得到机械系统运动学的正逆解。

当机械传动系统存在回程误差时,将引起各连杆几何参数的误差[21-22],即Δli、Δαi、Δdi、Δθi。此时相邻连杆坐标系的真实齐次变换矩阵为

(10)

(11)

(12)

某核电厂取排水设计对渔业资源经济价值影响分析………………………………………………… 杨帆,傅小城(3-65)

(13)

式中:δx、δy、δz、δθ1和δθ2表示各轴回程误差值;σmn=(-1)n+1为修正系数,分别表示机械系统的x轴、y轴、z轴、A轴和B轴,m=1,2,3,4,5,n表示各轴对应的回程次数。

修正后的逆解为

(14)

在求得机械系统各轴回程误差值之后,将其代入修正的运动学逆解,使所有扫描点位的探头位姿得到修正,实现实时扫描和实时修正,以确保实际检测位置与成像图元重合。

3 实验及分析

3.1 回程误差识别

按照2.1提出的方法对不锈钢平面试块边界进行水浸C扫描来实现x轴回程误差的识别。实验条件为:选用频率15 MHz、焦距38.1 mm的水浸聚焦探头,水声程l为38 mm,x轴、y轴的扫描步距为0.1 mm,扫描区域为20 mm×16 mm的矩形。得到的C扫描图像及其ηj-j曲线,如图8所示。图像左侧为水域,超声信号幅值基本为0 V,因此波动能量也基本为0;工件边缘处由于回程误差产生大量错位图元,形成锯齿,图像第92列处信号幅值的波动能量ηj值达到最大;右侧第100列之后探头的声束直径完全处于工件范围,信号幅值趋于稳定,但由于工件表面粗糙度及噪声影响,波动能量仍然存在。综上,原始C扫描图像的ηj-j曲线也与实际情况相符。

图8 平面试块边界原始扫描图像及ηj-j曲线

表1 原始C扫描图像及移动后图像的ηmax和值

图9 偶数行右移3图元的C扫描图像

识别A轴回程误差时,对标准棒材试块上边界线进行水浸A轴扫描成像,设置探头从左侧最高点运动到铅垂位置时,共采集100个扫描点位的超声信号。由式(4)、式(6)计算得的x轴扫描步距为d,A轴扫描步距角为βi,扫描区域为20°×16 mm的圆弧柱面,得到C扫描图像及ηj-j曲线,如图10所示。

图10 棒材试块原始C扫描图像及ηj-j曲线

表2 原始C扫描图像及移动后图像的ηmax和值

图11 偶数行右移2图元的C扫描图像

3.2 实验验证

为验证本文回程误差修正对提高超声检测机械结构位姿精度和检测精度的效果,对某型号复杂型面构件的对比试块进行超声扫描检测实验。试块的锥面区域分别从内部加工直径为φ2.0 mm、埋深为5 mm、10 mm、20 mm,以及直径为φ0.8 mm、埋深为15 mm、20 mm的5个平底孔人工缺陷,缺陷间隔30°均匀排列,如图12所示。扫描实验采用频率为10 MHz、晶片直径为φ6.35 mm的奥林巴斯水浸直探头。

图12 某型号复杂型面构件对比试块

将3.1节求得的各轴回程误差值δx、δy、δz、δA和δB代入修正后的运动学方程,根据运动学方程逆解求得所有扫描点位修正之后的关节变量,实现扫描路径修正。路径修正前后构件C扫描图像如图13所示。

图13 回程误差修正前后的C扫描成像效果图

3.3 分析与讨论

对比试块C扫描成像结果表明,路径修正后图像质量显著提高。其中,3个φ2.0 mm平底孔人工缺陷的局部放大如图13(c)、图13(d)所示,经路径修正后平底孔缺陷的边缘错位锯齿得到一定改善。人工缺陷的信号幅值如表3所示,修正后信号幅值均提高20%~40%,因此检测灵敏度及检测系统的位姿精度也得到提高。

表3 路径修正前后人工缺陷的信号幅值

从控制的角度,由于检测系统各关节的位置伺服系统采用电机轴上的位置检测以构成位置反馈,实际上是一个半闭环伺服系统,故无法自行消除终端探头架的位置误差。通过本文方法,可实现机械系统各关节轴反向间隙回程误差的识别与误差修正,使成像效果得到一定改善。除了本文中传统龙门架式检测系统外,路径修正方法还可推广应用到关节式工业机器人检测系统。

另外,检测系统终端的位姿误差还由指令误差、伺服系统误差、构件变性误差、温度误差以及动态误差等造成,本文修正方法并不能减少这些误差。

4 结论

本文针对机械系统回程误差对超声自动检测的影响,提出了一种误差识别与路径校正方法,得到如下主要结论:

1) 利用超声C扫描图像处理方法,通过分析标准试块C扫描图像中的错位锯齿量,识别机械系统各轴回程误差,从而得到机械系统x轴、y轴、z轴、A轴和B轴精确的回程误差值。

2) 结合某型号复杂型面构件实际检测过程,通过5自由度超声检测台运动学方程逆解实现了扫描路径中探头位姿的精确控制,并将各轴回程误差值代入运动学方程中,实现所有扫描点位关节变量的修正。通过试块扫描实验对比,结果证明误差修正后C扫描成像质量与图元错位情况均得到一定程度的改善,5个人工缺陷的信号幅值有效提高20%~40%,从而验证了本方法的有效性。