“深海一号”能源站开发模式关键技术研究与应用

2023-09-07陈庆虎

陈庆虎

关键词: 深水油气资源开发 “深海一号”开发模式 水下生产系统 半潜式生产储油平台

中图分类号: TE95 文獻标识码: A 文章编号: 1672-3791(2023)15-0150-07

我国海洋石油工业经过40 年攻关,已具备300 m水深级海洋油气整体开发能力,导管架、水下生产井口、FPSO 等开发模式在国内浅水区域得到长足发展并取得较好的应用效益。然而在1 500 m 水域,传统的导管架模式已经不再适用、FPSO 开发模式经济效益明显下降[1]。深水油气开发迫切需要寻找到一种技术可靠、经济可行的开发模式。因此,我国结合目标气田开展了张力腿平台(TLP)关键技术研究和深水半潜式生产储油平台技术研究,并在“深海一号”能源站实践了“水下生产系统回接深水半潜式生产储油平台”开发模式,实现了我国由300 m 水深向1 500 m 水深自主开发的跨越式发展。

1 深海一号开发模式

陵水17-2 气藏蕴藏千亿方级储量,位于琼东南盆地北部海域,属低纬度热带海洋气候,年平均气温26.2 ℃,海况受台风和季风影响,最大潮差2.24 m,水深为1 220~1 560 m,气田距离三亚市约150 km,距在役油气设施崖13-1 气田约160 km、崖13-1 气田输气管线87 km。

“深海一号”能源站“水下生产系统回接深水半潜式生产储油平台”开发模式,包含一座深水半潜式油气生产平台和水下生产系统。“深海一号”气田共设有11口生产井,可建成年产能33.0×108 Sm3、稳产10 年的年产规模。水下井口来液通过水下管汇收集进入半潜式油气生产储油平台分离处理,处理后的合格天然气通过约90 km 的18"干气管道外输,处理后的合格凝析油直接进入平台凝析油舱储存,并定期通过DP 油轮外输。图1 为总体开发工程示意图。

2 关键技术

2.1 技术挑战

“深海一号”能源站开发项目首次开展国内1 500 m级深水油气田工程建设,承担国内深水半潜式生产储油平台设计制造,开展国内1 500 m 水深区水下生产系统安装连接,面临着巨大的技术挑战。(1)南海1 500 m 水域海洋环境恶劣,热带海洋性气候显著,台风多发,内波频现等[2-3]。(2)气藏散布在一百多公里范围内,气井井口分散,海底管道输送距离长。(3)气藏凝析油含量高、分离处理负荷重、安全储存和外输风险大[4]。(4)下船体开敞式结构体精度要求高、控制难度大((70±13)mm),大型浮体横向装船中的变形控制(±10 mm)和安全保障要求高,大合龙船坞水深不足(9 m)、坞底承载力小(50 t/m2)。半潜式生产储油平台和配套设施需要按照永久性设施的设计施工标准,达到30 年设计寿命。(5)1 500 m 水域深水恶劣海洋环境下施工作业船舶多浮体运动耦合下海上固定连接及水下设备高精度安装就位难度大,施工风险高。(6)钢悬链立管技术首次在国内应用,可借鉴的成功案例较少。

2.2 关键技术研究

2.2.1 母型船设计技术研究

一种新型的超深水半潜式生产储卸油平台,结合了南海海域海况、国产船坞半潜式平台建造能力、浮体服役“变吃水”工况(35~40 m)等特性,具体如图2所示。

新船型由4 个底部浮箱连接成一个完整的回字形,在浮箱交叉处设置立柱,合计4 个尺寸相同的立柱。立柱内部各自一个17.4 m×17.4 m×48.2 m 的凝析油舱,油舱周围和船底都设有1.8 m 的隔热舱。新船型研究了不同负荷工况的浮体稳定性,绘制了马修不稳定区图谱,对船体主尺度参数进行了优化,突破了工业界对深吃水半潜式生产平台浮箱宽高比不大于2 的限制,把半潜式油气体生产和储油平台浮箱高于高位提高到2.33[5]。

2.2.2 半潜式平台陆地建造技术研究

结构体精度控制是贯穿半潜式平台陆地建造船体分段预制、装配、总装、船体与组块合拢全过程的质量控制关键环节。精度控制技术主要内容为全流程变形预测、全数字化测量、计算机模拟搭载、精度回归分析及预变形调整。基于国内船厂20 000 “t 泰山吊”资源,50 m跨距的桁架式组块4个桩点同步对接开敞式漂浮船体,需要采用同步精度控制技术以应对组块吊装形变、船体漂浮受力形变和船体坐底垫墩反作用力形变,保障船体4 根立柱搭载精度达±6 mm,立柱对角线立柱间距70 004 mm 的精度偏差控制在±13 mm 以内[6-8]。

2.2.3 钢悬链式立管连接技术研究

钢悬链式立管是油气介质进出半潜式生产平台的通道。处于悬挂、悬浮和着泥3 种状态的钢悬链,各个部分在役受力不同,着泥平管段受力敏感程度不同。

钢悬链式立管敷设、水压试验、正常运行状态下,受海床土壤摩擦影响,立管张力有很大的差别。利用管土耦合分析对土壤刚度和立管纵横向摩擦系数的数值仿真,对悬链线型细长杆件的运动反应及底部的张力动力学特性进行了研究,通过非线性大变形有限元分析研究悬链线型细长杆件的运动响应及底部张力动态特征,给出了不同张力要求下立管管线和终端限位设计方法。

钢悬链立管铺设S-lay 常规作业方案因下管过程大形变潜在应力影响焊接质量和管道寿命,J-lay 立管安装作业方案成为最优替代方案,且能够实现铺设与回接连续作业。为避免立管提升回接作业过冲中海上工程船与半潜式平台两个浮体相对运动碰撞的风险,采用甲板面立管提升绞车及平衡钢缆通道、导向、液压、电力等配套系统协调作业,形成立管提升回接技术。

2.2.4 聚酯缆系泊技术研究

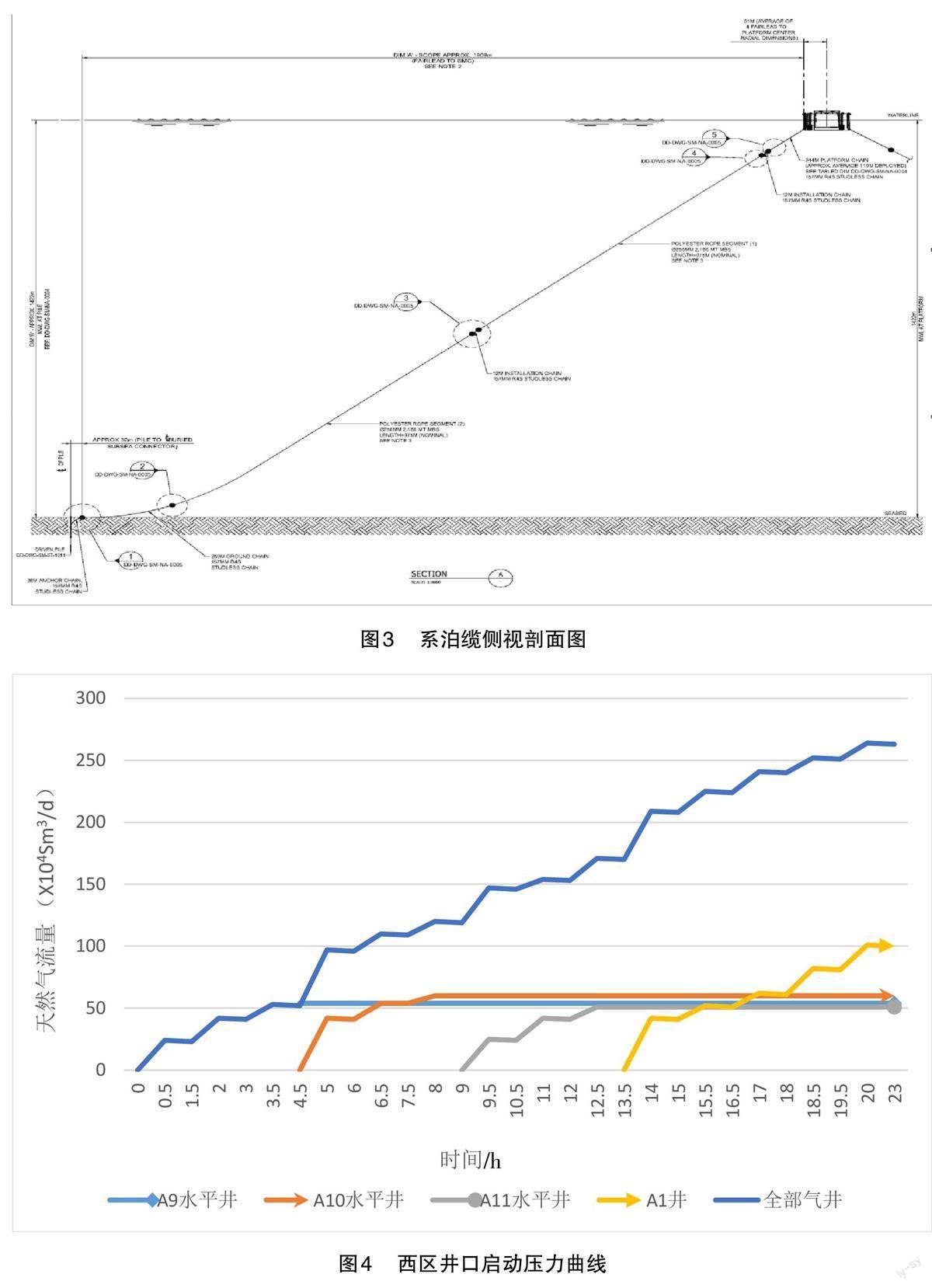

系泊聚酯缆在水中重量轻且其结构具有一定的柔韧性,完美避免了钢缆自身重量大和缓解了浮体与钢缆直接对接的“刚性碰撞”现象。通过整体耦合时域建模和聚酯缆动静态刚度建模的研究,分析半潜式生产平台运动、锚泊系统强度和疲劳、单根系泊缆破断工况、破舱工况等,确定系泊缆强度、刚度和规格。通过聚酯缆动静刚度模拟方法和异构聚酯缆联合分析方法研究,形成陵水半潜式生产平台1 500 m 级水深聚酯缆锚泊系统的总体结构和布置设计,采用下钢缆链-聚酯缆-上钢缆链的结构形式(见图3)。

2.2.5 凝析油安全存储与外输技术研究

气田早期高峰日产凝析油719 m3,凝析油舱设置在半潜式生产储油平台立柱中,通过U 型管系连通,舱室四周和底部均设置1.8 m 隔离空舱,形成安全屏障,避免储油舱结构破坏而导致凝析油泄露重度污染海洋环境的风险。凝析油舱结构强度可抵御穿梭油轮9节航速碰撞,通过设置多通孔减跨舱壁,提升凝析油舱结构疲劳寿命。

“深海一号”通过外输软管向穿梭油船输送储存凝析油。在外输油管上配置了紧急脱开装置,以应对软管外输过程中受到波浪力破坏而发生的软管破裂所引起的油料泄漏事故。

2.2.6 浮体姿态监测与智能化管理技术

受风浪流影响,深水1 500 m 水域船体运动工况复杂,在遇到台风等极端天气时,受风力影响,平台可能会出现局部受力失衡,甚至倾覆现象,需要提前预判舱室加载作业,并跟踪评估加载影响。

基于平台设计参数、数值分析结果、模型试验结果、现场监测结果,以及理论/经验公式等开发一套核心算法和相应的软件模块,快速预报在任何给定环境条件下的平台运动、系泊张力、立管张力、外输管张力等性能参数,实现浮体姿态智能监测功能。基于平台静水力特性、舱室舱容属性、浮体状态、各舱室装载情况等,开展压排载智能化调节核心算法研究,系统根据用户的限制条件,优化压排载调节方案。鉴于系泊缆刚度非线性特性,系泊系统调节算法复杂,基于系泊系统在各个方向的静态刚度曲线、单根系泊缆的刚度曲线、立管系统水平方向刚度等,研究“系泊系统智能化调节”核心算法,根据用户限制条件,提供系泊缆收放调节方案。

2.2.7 水下流动保障技术

气田井口分散,水下管汇输送距离较远,单井含水量变化大,管汇介质压力大,开井温度变化大、初始流动压差大、水下管汇乙二醇分布不均匀,深水海床常年温度低,水面到海床静液柱1 500 m,水下管汇内易形成天然气水合物。为了防止水下天然气水合物形成与堵塞,提出基于乙二醇在线连续注入工况下的一整套流动保障技术,包括深水气田初始启动段塞流分析技术、深水气田水合物预防与补救措施分析技术、清管段塞流分析技术、海管分级泄压设计技术、深水气田初始启动低温分析技术、一体化动态模拟建模技术等,其西区各井口启动初期流量压力变化曲线(见图4)。

3 应用现状

3.1 建成“深海一号”半潜式生产储油平台

半潜式生产储油平台上部组块是一座跨距50 m的桁架结构形式的组块,设有直升机甲板、上层甲板、中层甲板、生产甲板,共4 层甲板,见图5。上部组块建有固定的120 人居住建筑,并配套有气液接收与分离系统、天然气处理系统、凝析油处理系统、生产水处理系统、电站、火炬系统、燃料燃气系统、柴油系统等公用设施。天然气级处理能力为1 050×104 Sm3/d,凝析油日设计能力为1 560 Sm3/d,生产水级处理能力为1 000 Sm3/d。

半潜式生产储油平台下船体主要构成为立柱和浮筒,柱顶面采用爪接式焊接与上部组块桩腿连接,浮筒三维尺寸49.5 m(长)×21 m(宽)×9 m(高),柱三维尺寸21 m(长)×59 m(高)。船体生存吃水工况37 m,生存工况立柱最小干舷22 m。下船体舱室设置凝析油舱、污水舱、乙二醇舱、柴油舱、淡水舱等。船体满足30 年不进坞的技术要求、满足国内沿海某船厂建造出坞、港池水深、出港航道水深限制,满足在位气隙要求,参见图6。

3.2 首次应用深水聚酯缆系泊系统和钢悬链立管

气田布置16 根系泊缆(4 组×4 根)组成的锚泊系统,并在15 号缆位置采用国产聚酯缆,如图7 所示。

立管系统包括2 根西区来液立管(10"3.9 km)、2 根东区来液立管(12"3.9 km)、1 根外输天然气立管(18"4.3 km)、1 根乙二醇立管(6"4.4 km)。

3.3 1500m 水域水下生产系统

水下生产系统分为东西两个区块,东区3 座管汇,西区1 座管汇。水下生产系统共有11 座水下采气树、1座SDU、2 套SUTU、25 套海管终端(包含2 套CMS)、41根跨接管。载波通信利用复合电液控制系统,并为后期接入预留光纤。主脐带缆为1 根4 000 m 的动态缆,通过SDU 和11 条内部静态脐带缆分配东西区水下生产系统的液压、药剂、电力、通信和乙二醇。

3.4 半潜式平台天然气外输管道

外输天然气管系在平台端设置SSIV 阀门,通过18"的4.3 km 长度外输立管与18"外输海管连接,通过90 km 外输海管连接崖13-1 平台到香港的海底管道(接入点KP123)[9]。

“深海一號”能源站于2021 年6 月25 日顺利投用,日出气量最高峰为975 万方/日。“深海一号”能源站经过2021 年康森台风、圆规台风、雷伊台风、2022 年暹芭台风,各个系统的运作稳定,未见异常。

比较Appomattox 项目工程投资折合人民币489.71亿元,“深海一号”工程投资为131.22 亿元,节省工程投资374.86 亿元。比较了MADDOGII 半潜式平台13 亿美元的设计及建造成本,国内自行建造的“深海一号”能源站半潜式生产储油平台节省成本大约38.5 亿元。“深海一号”能源站“水下生产系统回接深水半潜式生产储油平台”开发模式,获得了可观的利益。

4 后期开发需求

气田短期内将新增2 口采气井,接入水下管汇预留接口,维持气田稳定产出。半潜式油气生产储油平台目前预留甲板面,在合适时间增加湿气压缩机,接力水下井口来流。中后期气田水含量上升,井口来流压力衰减严重,水下增压分离成为提升油气田开发收益率的有效手段。目前,我国已经尝试在浅水区域使用国外公司的水下增压分离设备。“深海一号”气田在后期可以利用水下管汇预留接口接入水下增压分离装置。

现有水下生产系统外延到更纵深的边际油气藏,加大边际油气藏开发。除新增水下增压分离装置,可以利用预留接入光纤的有利条件,建成水下信号中继站。

发展水下维护技术,巡视水下管道和设备以及简单的操作维护,通过陆地或浮体平台控制室操作安置在靠近水下设施基盘上的ROV 或AUV 进行操作[10-11]。

随着国家在环境保护与节能减排方面越来越规范,以及美国禁止在新建项目中使用FPSO 开发模式的大背景下,“水下生产系统回接深水半潜式生产储油平台”开发模式将迎来新的发展机遇[12-13]。

5 结语

“深海一号”能源站“水下生产系统回接深水半潜式油气平台”开发模式,通过攻关母型船设计等关键技术,在我国获得应用并取得较好效益,形成了一种适用于我国南海的、全新的深水油气开发模式,打破了单一依赖FPSO 的局面,对于促进陵水气田周边区域滚动发展具有无可限量的影响。

“深海一号”能源站水下生产系统将需要在气田开发中后期增加水下增压分离等技术手段,形成完整的水下能源站,带动开发边际气藏。