赤泥基发泡轻质保温材料的制备与性能研究

2023-09-05李南陈晨耿志涛姜葱葱

李南,陈晨,耿志涛,姜葱葱

(1.中信建筑设计研究总院有限公司,湖北 武汉 430014;2.山东恒信建筑设计有限公司,山东 济南 250100;3.济南大学,山东 济南 250022)

0 引 言

赤泥是铝土矿提取氧化铝之后产生的固体废渣。据统计,全世界氧化铝工业每年产生的赤泥超过7000 万t,而我国每年的赤泥排放量就高达3000 多万t[1]。目前,赤泥的主要处理方式主要是筑坝堆存,不仅侵占大量的土地,而且会严重污染周边的环境[2-3],因此,亟待加强对赤泥的大规模资源化综合利用技术的研究,以高效消耗大量堆积的赤泥,解决土地侵占和环境污染等问题。

目前的研究报道中,有效的赤泥利用途径主要包括从赤泥中回收稀有金属[4-6]、制备赤泥陶粒及防渗材料等[7-9]。同时利用赤泥为主要原料可生产免蒸烧砖、粉煤灰砖、装饰砖及陶瓷釉面砖等[10-11]。但很多研究仍停留在实验室阶段,其工业化生产及大规模利用仍有很长的一段路要走。本文基于赤泥的组成特点,辅以粉煤灰、粘结剂等原料制备赤泥基发泡轻质保温材料,固废利用率高,生产工艺简便,利于规模化生产,为赤泥等固废的大规模资源化利用提供参考。

1 试 验

1.1 原材料

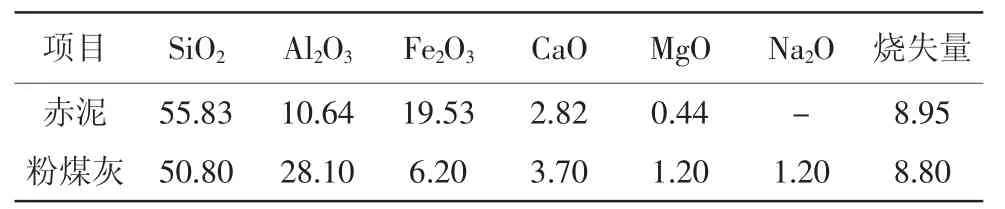

赤泥:山东某铝厂副产品,红色粉末状;粉煤灰:山东某电厂副产品。赤泥和粉煤灰的主要化学成分如表1 所示。

表1 赤泥和粉煤灰的主要化学成分 %

粘结剂:自制,其主要组成为膨润土、高岭土和钾长石,经复合配制而成。

水玻璃:天津市化学试剂厂生产,白色块状物,模数为1,可溶解于常温水。

氟硅酸钠:国药集团化学试剂有限公司产,白色结晶或结晶性粉末,可溶于常温水。

发泡剂:高效混合发泡剂,自制。

1.2 试验方法

分别称取一定量的赤泥、粉煤灰、粘结剂,将其粉磨至过100 目筛;用量筒量取一定量的发泡剂;将称量好的原料倒入搅拌锅中,加入特定量添加剂,搅拌均匀,再加入水玻璃和水,快速搅拌均匀,然后加入发泡剂,搅拌均匀,迅速倒入40 mm×40 mm×160 mm 的不锈钢模具中,在自然条件下养护一段时间脱模,获得标准的试样坯体;将制备的试样坯体放入高温烧结炉中,调节升温速率、保温时间,到达设置的温度后自然冷却,即可获得标准的试样。对试样的密度、强度及导热系数等性能进行测试分析。

2 结果与讨论

2.1 最佳原材料配比的确定

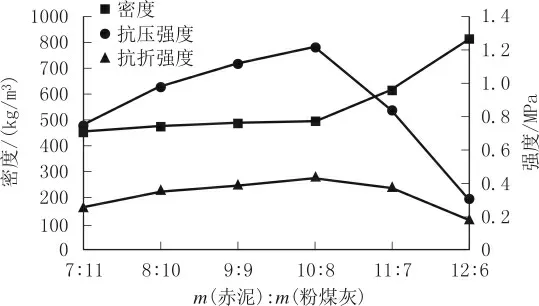

以赤泥、粉煤灰为主要原料,经发泡、烧结等工艺制备赤泥发泡轻质保温材料,试验配比如表2 所示。不同原材料配比对赤泥发泡轻质保温材料密度、抗折及抗压强度的影响如图1 所示。

图1 原材料配比对试样强度和密度的影响

表2 赤泥发泡轻质保温材料配合比

由图1 可见:

(1)试样的密度随着赤泥用量的增加而增大。这是由于随着赤泥用量的增加,粉煤灰用量出现不足,不能与赤泥发生反应生成莫来石等产物,从而产物间的空隙较少,形成新的产物较少,为物理堆积,从而随着赤泥用量的增加,密度增大。

(2)随着赤泥用量的增加,粉煤灰用量的减少,抗折、抗压强度呈现先提高后降低的趋势。这是因为试验中加入粉煤灰,增加了SiO2和Al2O3的含量,生成较多的莫来石,提高了材料的强度。同时,高温下SiO2与钙、钠能够形成钙铝榴石、钠长石等新的晶相,钙铝榴石硬度较高、结构致密、柔韧性良好,钠长石可以提高强度,从而提高了材料的整体强度[12-14]。当m(赤泥)∶m(粉煤灰)小于10∶8,随着赤泥用量的增加,粉煤灰的量相对充足,可以与粉煤灰充分反应,内部生成致密的网状结构,使其承载作用增加,提高了试样的抗折与抗压强度,当m(赤泥)∶m(粉煤灰)=10∶8 时,试样强度达到最高;当m(赤泥)∶m(粉煤灰)大于10∶8 时,随着赤泥用量的继续增加,粉煤灰的量不足,试样内部不能充分反应,生成的钙铝榴石、莫来石、钠长石减少,在试样内部不易形成网状结构,其承载能力降低,相应地会降低试样的强度,并且随着赤泥掺量进一步增加,其强度会进一步降低,综合性能较差。综合上述试验,考虑赤泥利用率、试样各性能等因素,确定了最佳比例为m(赤泥)∶m(粉煤灰)=10∶8。

2.2 发泡剂用量对赤泥发泡轻质保温材料性能的影响

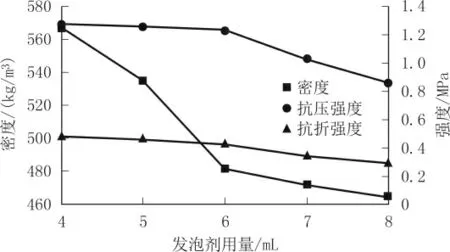

在m(赤泥)∶m(粉煤灰)=10∶8 的基础上,探究发泡剂用量对赤泥发泡轻质保温材料性能的影响,试验方案如表3 所示。发泡剂用量对试样密度、抗折及抗压强度影响如图2 所示。

图2 发泡剂用量对试样强度和密度的影响

表3 不同发泡剂用量的试验方案

由图2 可见,随着发泡剂用量的增加,赤泥发泡轻质保温材料的密度及抗折、抗压强度均降低。这是由于发泡剂用量增加,使料浆内形成的封闭气孔增加,密度降低。大量气孔的存在使试样内部结构变得疏松,致使所制备试样强度降低。综合考虑,发泡剂的适宜用量为6 mL,此时试样密度相对较小,抗折、抗压强度较高,符合试验要求。

2.3 烧结温度对赤泥发泡轻质保温材料性能的影响

在m(赤泥)∶m(粉煤灰)=10∶8,发泡剂用量为6 mL 的基础上,探究烧结温度对赤泥发泡轻质保温材料性能的影响,试验方案如表4 所示。

表4 不同烧结温度的试验方案

烧结温度对试样的性能有较大的影响。试验采用的赤泥中SiO2含量高,高温下容易与CaO、Na2O 和Fe2O3生成玻璃相,在一定的范围内随着烧结温度升高,形成的玻璃相增加,可以粘结颗粒形成网状结构,在表面张力和毛细管力的作用下填补试样缺陷。同时,高温下钙、钠、铝等同SiO2可以形成钠长石、钙铝榴石等新的晶相,钙铝榴石硬度高、结构致密、柔韧性好,可提高强度,钠长石也可增加强度。试验中烧结温度在1110 ℃以上,SiO2从α-石英转转为α-鳞石英,α-石英的反应活性比α-鳞石英低,较高的活性更易形成硅酸盐复合物,利于玻璃固化反应。原材料K2O、Na2O 的熔点较低,在烧结初期熔化成液相,在700~900 ℃同SiO2、Al2O3等结合制备出共融化合物,提高试样强度。在450~600 ℃,CaO 同Fe2O3反应生成铁酸钙,从而达到提高强度的目的[15-17]。

不同烧结温度下试样表面形貌如图3 所示。

图3 烧结温度对试样表面形貌的影响

由图3(a)、(b)可见,烧结温度较低时,试样内部不能充分发生化学反应,表面出现少量孔洞,烧制的试样出现欠烧现象,相应地试样强度较低;烧结温度继续升高,试样内部发生充分反应,试样表面平整度较高、质量较轻、表观密度较小,烧出的试样性能较好,如图3(c)所示;当烧结温度进一步升高时,试样颜色变黑,表面出现少量裂纹及大量凹陷,此时烧结温度过高,试样出现过烧现象,如图3(d)所示。由上述试验可知,最佳烧结温度为1150 ℃。

2.4 保温时间对赤泥发泡轻质保温材料性能的影响

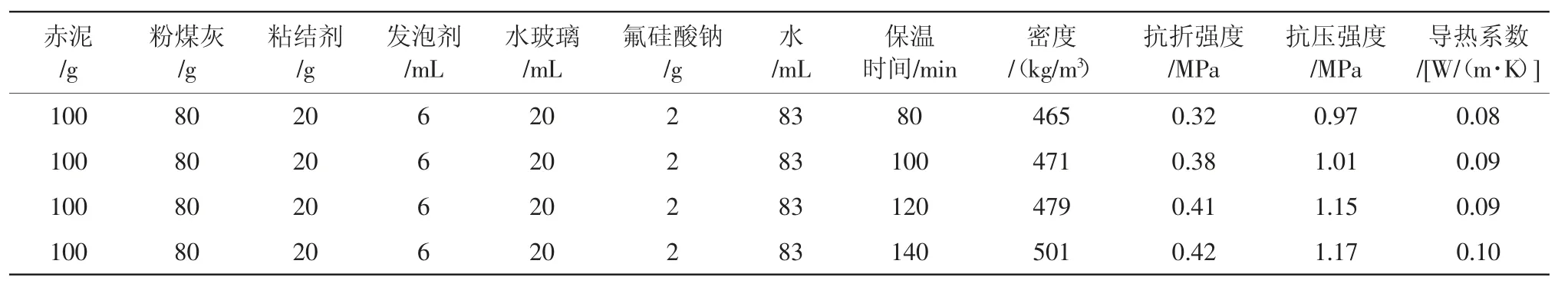

探究保温时间对赤泥发泡轻质保温材料性能的影响,试验方案及性能测试结果如表5 所示。

表5 不同保温时间的试验方案及性能测试结果

保温时间对试样性能有一定的影响。当保温时间过短,试样出现欠烧的现象,试样表面的瓷质不均匀或不能完全生成,不能生成表面的玻璃态。由表5 可见,保温时间越长,试样强度越高,密度相对增大。这是因为保温时间较短时,试样内部的液相还没有完全生成,瓷质不均匀,试样强度不高,而且表面玻璃化也不明显,表面粗糙。保温时间过长时,虽然液相生产量较多,表面的玻璃态过多,密度有较大增加,成品出现少量的凹孔,试样变形。由于赤泥中SiO2的量较大,对表面玻璃态的形成以及瓷质的产生有较大的阻碍作用,保温时间应稍延长一些。综上所述,试验保温时间以120 min为宜。

2.5 微观形貌分析

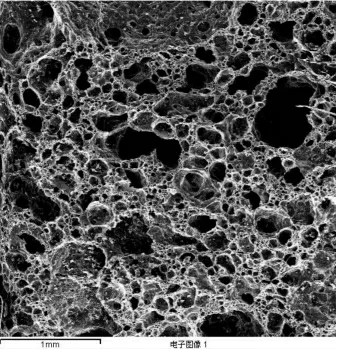

图4 为最佳工艺条件下赤泥发泡轻质保温材料的SEM照片。

图4 赤泥轻质保温材料的微观形貌

由图4 可见,赤泥发泡轻质保温材料内部由气孔和孔间壁2 部分组成,材料内部孔结构比较复杂,既有封闭气孔,又有开放气孔。赤泥发泡轻质保温材料是由泡沫分散在赤泥浆体中,通过胶凝作用固泡形成。试验采用化学发泡的方法,其发泡机理是:发泡剂与已配好的料浆在搅拌及浇筑过程中发生化学反应,释放出气体。随着化学反应的进行,气泡的数量不断增加,气泡周围的气压随着气泡的增加而增大,气压作用在料浆上,当料浆的极限切应力小于气压产生的切应力时,随着气泡尺寸的增大,料浆膨胀,试块体积增加。在最佳的试验配比和最优的工艺条件下,料浆中气泡均匀地分散,料浆膨胀及其凝结速率与发泡剂的发泡速率相同,随着发泡反应的结束,料浆的膨胀从而停止[18-19]。综上所述,料浆膨胀、凝结过程的本质就是气泡产生和长大的过程。

3 结 论

以赤泥、粉煤灰及粘结剂为原料,经发泡、烧结等工艺制备了赤泥发泡轻质保温材料。试验最终确定赤泥发泡轻质保温材料的配比为:m(赤泥)∶m(粉煤灰)=10∶8,粘结剂10%,发泡剂6 mL。最佳工艺条件为:烧结温度为1150 ℃,保温时间为120 min。制备的赤泥发泡轻质保温材料的密度为479 kg/m3,抗折强度为0.41 MPa,抗压强度为1.15 MPa,导热系数为0.09 W(/m·K)。本研究赤泥利用率高,制备的轻质保温材料具有广阔的应用前景。