精细化工安全生产中反应安全风险评估的重要性分析

2023-09-05王国超焦立霞

王国超,焦立霞

(1.浙江永太手心医药科技有限公司,浙江 台州 317016;2.浙江六合工程技术有限公司,浙江 杭州 311100)

在精细化工安全生产中,反应安全风险评估是保证安全生产的重中之重,由于部分化工企业对于反应热风险的认知相对较为浅薄,一旦无法对反应工艺进行良好的控制,就容易因为反应失控而引发较为严重的化工安全事故。因此,有必要对精细化工安全生产中的反应安全风险评估进行研究,以此来借助反应安全风险评估让整个化工生产环节变得更加安全、稳定。

1 反应安全风险评估综述

为了分析反应安全风险评估的重要性,就应该从多个维度实现对风险评估的综合论述,我国安全监管总局专门颁布了反应安全风险评估的相关指导意见,因此可以在风险评估中以政府意见指导为方向,坚定风险评估的重要性。对于化工企业而言,由于间歇反应与半间歇反应都将会在反应过程中涉及需要重点监管的危险化工工艺以及成分复杂的各种化工物质,所以更是要全面加强反应安全风险评估力度,以此来提高精细化工生产期间的反应安全性,避免安全风险事故的发生。在我国后来颁布的相关法案中,更是多次强调了反应安全风险评估的重要性,特别是在面对硝化、氟化等各种危险化工工艺时,更是需要针对反应全流程进行全方位风险评估,而且评估期间还需要针对涉及的原料、产品等进行热稳定性测试,化工企业只有结合风险评估来分析判断反应危险情况并提出评估建议,才能确保设备设施得以满足工艺安全诉求。

2 反应安全风险评估内容

精细化工多数都属于放热反应,因此一旦在反应过程中出现冷却系统故障问题,就容易因为热量无法及时移除而导致反应失控的情况发生。反应失控将会产生大量能量,严重时还将会引发较为严重的事故风险。因此从事故风险的严重程度以及危害性出发,可以将反应热视为反应安全风险评估中的核心参数,通过开展热风险评估,可以有效提高评估结果的精确性与价值。对于精细化工而言,吸热反应同样特别常见,但是由于吸热反应带来的影响远远不如放热,因此在开展反应安全风险评估时,需要更多关注能够导致温度剧烈升高的化学反应。需要注意的是,在放热出现后,随着热量的不断释放,温度上升将会进一步提高反应速率,进而释放更多热量,因此放热分析期间还需要考虑链式反应所带来的影响[1]。在面对能够释放热量的化工反应时,应该更多考虑维持温度平衡,避免因为温度在短时间内剧烈变化而失去控制。不仅问题控制将会影响到化工生产安全性,如果在生产环节突然出现设备故障、停电的意外情况,也将会因为反应物料累积而导致意外事故的出现。

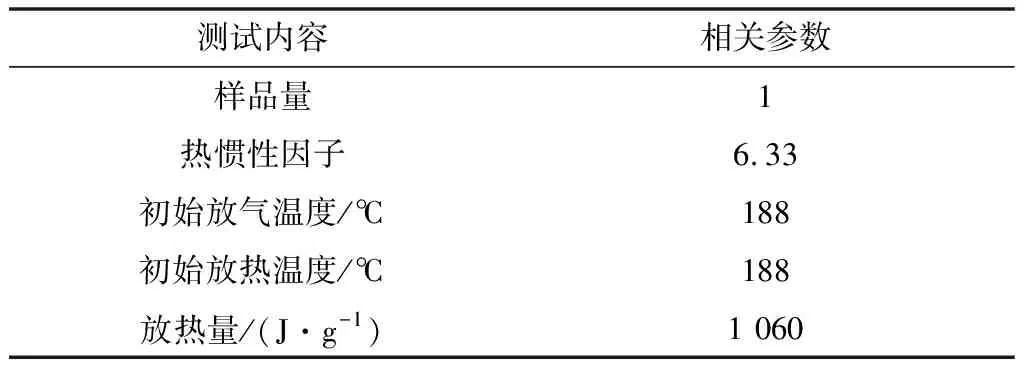

反应安全风险评估的本质就是针对化学热失控风险的评估。一般而言,在标准工艺条件下,化学反应将会始终处于可控温度、压力下进行持续反应,但是实际生产环境却很容易因为各种意外而导致反应受到影响。例如在冷却系统故障的情况下,原有的化学反应条件就将会发生改变,一旦化学反应平衡被打破,就会导致化学反应失控,而且随着温度、压力的不断提高,反应物与生成物还将会在分解放热的过程中激发二次反应并造成反应器破坏。所以为了最大限度降低化学反应的风险性,就需要通过反应安全风险评估来实现对反应条件的优化与控制,只有为化学反应设置更多安全措施,才能最大限度发挥出反应安全风险评估应有的能力。表1为热稳定性绝热测试部分数据表。

表1 热稳定性绝热测试表

3 精细化工安全生产反应安全风险评估的重要性

反应安全风险评估是开展精细化工生产的关键,只有建立起完善的风险评估体系,才能结合精细化工生产中的各种细节提前了解潜在风险因素,而重要性分析则能够帮助人们了解到反应安全风险评估的真正价值,避免因为人们对于反应安全风险评估的重要性认知不足而导致风险评估难以发挥出应有的效果。

3.1 风险评估是化工领域的切实需求

由于化工领域的特殊性,因此精细化工生产必然要与各种危险化学元素打交道,危险化学品在实际生产环节将会对安全风险隐患与附近生态环境造成非常大的压力。因此为了让化工领域得以实现长期持续性发展,就必须从化工生产的源头加强安全管理与环境保护能力,而反应安全风险评估则正是提高安全管理能力不可缺少的重要一环。因此从化工领域的未来发展角度出发,开展反应安全风险评估工作十分重要,因为反应安全风险评估将会最大限度降低精细化工生产环节中的安全隐患,避免安全隐患继续发展成为安全事故。近些年,我国化工行业的安全事故问题得到了控制,事故问题造成的损失也在逐年降低,但是因为追责范围广与较大的惩处力度,所以行业发展稳定性却会受到波及。若能够借助反应安全风险评估实现对化工生产安全性的预判,就可以优先淘汰风险难以控制的工艺,以安全为工艺发展导向,重新开辟化工发展道路。通过不断梳理并优化风险产业,可以显著降低化工行业运行发展中的风险因素。因此反应安全风险评估是化工领域未来得以延续发展的关键,只有借助反应安全风险评估化工领域对于安全生产的切实需求,才能让其获得一个美好的明天。

3.2 风险评估是企业发展的现实需求

反应安全风险评估是提高化工生产安全不可或缺的一环,化工企业为了实现可持续发展,就必须借助反应安全风险评估来达到降低安全隐患的目的,因为安全生产不仅会影响企业经济效益,还将在一定程度上影响到企业凝聚力。化工企业在精细化工生产中,每一次事故问题的出现,都将会不可避免地造成人身财产损失。若化工生产的风险过高,安全事故频发,就将会给企业一线职工带来极其严重的心理压力,并且让职工逐渐丧失继续工作的驱动力[2]。

2020年3月,江西某医药化工厂因为厂区设计缺陷而留下了化工生产安全隐患,一职工因为人为操作失误而导致化工爆燃事故的出现,爆燃事故导致2人死亡,一人重伤。后经调查发现,由于设备在研发期间并未严格开展反应安全风险评估,因此化工厂区并没有掌握乳清酸分解时的温度数据,在设计阶段选择了蒸汽加热。因为蒸汽加热十分容易导致超温现象的发生,所以在超温现象的影响下,最终引发了爆燃事故,进而导致职工伤亡。无独有偶,2021年,苏州某化工企业在化工生产期间,因为加料数量、顺序错误,同样引发了事故。在工厂的加料体系下,原本应该先加热盐酸随后放入糠醛。但是在实际操作中却因为盐酸泵故障问题,而导致操作人员没有加入盐酸,而且因为操作人员疏忽未进行检查,未针对反应釜内的材料进行检查,所以反应釜内温度在生产过程中出现了异常上升的情况。直至凌晨,化工反应发生失控,反应釜内的物料大量外溢并引发爆炸,庆幸的是因为反应时间处于凌晨,并未造成厂区职工伤亡。

从以上事故案例可以发现,开展反应安全风险评估是帮助化工企业提高化工生产安全性的关键。如果第一家企业能够在项目正式投产前进行风险评估,就可以明白当乳清酸在制备中温度达到一定限度之后会导致瞬时压力快速上升,此时便不会继续选择利用蒸汽加热的方式来进行操作,这样便可以有效避免事故问题的出现。第二家企业同样如此,同样可以借助反应安全风险评估来找出应对潜在安全风险问题的关键性因素。对于化工企业而言,利用反应安全风险评估可以为产品开发提供参考,避免研发出的工艺因为危险性过高而导致化工安全事故问题的出现。即便在面对已有化工产品时,化工企业同样可以借助反应安全风险评估来重新梳理并了解化工工艺中尚未解决的潜在问题,只要能够将潜在问题提前发现并解决,就能够在面对精细化工生产时真正做到心中有数并且防患于未然。

3.3 风险评估是开展安全管理的真实需求

应急管理部门在运营期间需要针对危险化学品进行风险管控,通过加强对风险问题的监管,可以大幅降低化工风险。在安全管理中,危险化学品监管由来已久,只有高质量的安全管理才能让精细化工生产变得更加安全、稳定。在安全管理期间,反应安全风险评估的重要性毋庸置疑,通过反应安全风险评估可以找出能够影响到化工安全的潜在风险因素,因此在反应安全风险评估的支持下,可以进一步细化安全管理内容,以此来让安全管理工作变得更加具有针对性[3]。除此之外,通过开展风险评估,还可以借助试验来重新还原安全事故流程,这样便可以让安全事故原因的调查变得更加顺利,从安全事故源头来提高安全性。通过分析精细化工生产工艺,还能通过提前淘汰危险原料、危险产品项目的方式来防止安全问题,因此反应安全风险评估能够为安全管理决策提供参考依据。为了让安全管理在精细化工安全生产中发挥出应有的作用,就必须结合安全管理的真实需求来深入开展反应安全风险评估工作。

4 精细化工安全生产反应安全风险评估对策

为了让反应安全风险评估在精细化工生产中发挥出应有的价值,就应该结合实际找出全面推行反应安全风险评估的对策,只有以反应安全风险评估为核心打造精细化安全生产体系,才能为化工行业的精细化工生产的未来发展奠定基础。

4.1 优化反应安全风险评估环境

反应安全风险评估能否顺利开展与风险评估环境密不可分,所以为了加强风险评估能力,就必须对现行的风险评估环境进行优化。地方政府应该鼓励具有一定能力的化工企业专门配置风险评估仪器与相关评估人员,通过在企业内部完善化工安全实验室,可以针对旗下企业生产的全部化工产品定期开展安全风险评估。需要注意的是,由于并不是每一家企业都具有开展实验室的能力,所以还可以联合城市中的各大高校以及专科院校,以此来建立更多具有风险评估能力的实验室,这样便可以进一步满足中小型精细化工企业对于反应安全风险评估的实际需求。优化风险评估环境的本质,就是为更多化工企业提供开展反应安全风险评估的机会,只要反应安全风险评估的覆盖面进一步扩大,就能够为精细化工安全生产的长期发展奠定基础。

4.2 完善反应安全风险评估制度

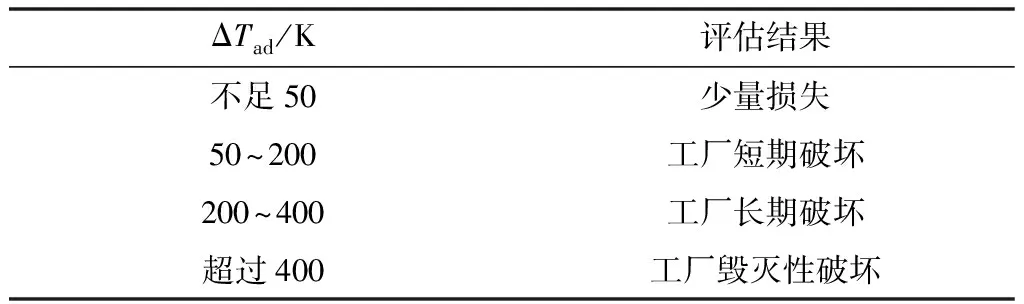

反应安全风险评估制度是开展风险评估工作的基础,因此应该结合精细化工安全生产的实际情况来完善反应安全风险评估制度。在建立反应安全风险评估制度时,应该从人员能力、操作规范等多个角度来提高制度的完善程度。一个完善的风险评估制度往往包含了各个方面,所以反应安全风险评估制度必须在实际应用过程中不断进行完善。与此同时,风险评估制度还会随着行业发展而不断优化,即反应安全风险评估制度将会在动态变化中不断改善,因此只要能够迎合行业发展趋势并始终贯彻反应安全风险评估制度,就可以让风险评估结果变得更加准确、可靠。而且反应安全风险评估制度还包括了操作流程与规范,只要风险评估人员能够坚决按照制度进行操作,就可以有效提高风险评估效率,并显著增加评估报告的可信度[4]。表2为失控反应风险性评估。

表2 失控反应风险性评估

4.3 反应安全风险评估与安全管理融合

反应安全风险评估是提高精细化工生产的关键,因此可以将反应安全风险评估与安全管理工作相融合,借助安全管理实现对风险评估工作的精细化管理。需要注意的是,安全管理可以让反应安全风险评估工作变得更加自信,而反应安全风险评估结果则可以作为安全管理的核心依据来提高安全管理针对性。即在精细化工安全生产期间,可以借助反应安全风险评估结果来进一步完善安全管理措施,通过重新修订与优化安全管理流程,可以最大限度避免精细化工安全问题的发生。对于化工企业而言,开展反应安全风险评估工作具有极高的现实意义,只要能够完善安全管理体系,就可以实现对安全风险的全面控制。

5 结论

总而言之,精细化工安全生产必须尽量避免生产失控问题的发生,而反应安全风险评估则正是强化安全生产能力的关键。通过分析开展反应安全风险评估的重要性,可以让更多从事化工行业的人更加深刻地了解反应安全风险评估的价值。