灵活焦化装置主风机组管道设计浅析

2023-09-05王剑

王剑

(中石化广州工程有限公司,广东 广州 510620)

灵活焦化装置具有原料适应性强、装置连续运行、焦炭收率低、环境友好等优点,在环保要求日趋严格和原油价格偏高位运行的背景下,对于劣质重油加工具有越来越大的吸引力。主风机作为灵活焦化装置的关键转动设备,主要作用是给反应器、加热器和气化器提供风源,保证焦炭在三器中处于流化状态,同时使焦炭气化成低热值灵活气;另一方面为固体焦炭产品的流态化输送提供输送介质,便于焦炭产品的处理和回收。主风机的顺利运行关系着整个装置的安全生产,与主风机相关的设备、仪表和管道等的设计,特别是主风机组的管道设计,是保证整个机组长周期安全、正常运转的关键技术之一。

本文对某灵活焦化装置中主风机组的平面布置和管道设计等进行了简要分析,为同类型装置的设计提供参考。

1 主风机的平面布置

按照工艺流程的特点,应将主风机布置在主要用风设备(气化器)附近,减小主风管道长度,降低投资。同时应充分考虑机组的吊装检修,宜将主风机布置在道路附近,厂房二层平台吊装孔开在道路侧。结合装置平面布置风格,本装置将主风机纵向布置在道路建南侧的厂房内,气化器位于道路建北侧,如图1所示。

图1 主风机平面布置图

2 管道布置要求

管道布置应符合工艺管道和仪表流程图(包括PI&D和UI&D)的要求,统筹规划,做到安全可靠、经济合理、整齐美观,满足施工、操作、检修等各方面的要求。

在动设备的管道设计过程中,还应格外关注管嘴受力要求。主风机和汽轮机属高速转动设备,当作用于设备管嘴的作用力和力矩较大时,将造成转动轴的不对中、转子与定子间隙的改变,引起磨损和振动,降低设备效率,影响设备安全运行和使用寿命,因此必须对管道作用于设备管嘴的外力加以限制。

对轴流式和离心式压缩机而言,一般在美国石油学会API STANDARD 617要求的基础上,由管道设计单位与制造厂协商一个系数。对汽轮机而言,一般在美国电气制造商协会NEMA SM23要求的基础上,由管道设计单位与制造厂协商一个系数。

API STANDARD 617与NEMA SM23对设备管嘴受力的限制具有相似性,前者是由后者发展而来。本文先以NEMA SM23为例,介绍管嘴受力的具体要求,再阐明API STANDARD 617的不同之处。

NEMA SM23中的坐标约定是:X方向与转动轴平行,+Y方向垂直向上,Z方向在水平方向上与转动轴垂直,此坐标约定与后文中CAESAR II建模的坐标系不同,在计算和分析过程中需要进行坐标转换和区分。

管道作用于设备管嘴的作用力和力矩须满足以下两个要求:

1)作用于任一管嘴的合力及合力矩应满足:

0.914 4FR+MR≤26.689De

(1)

式中:De——当量直径,mm;当管嘴公称直径不大于200 mm时,De= 管嘴公称直径;当管嘴公称直径大于200 mm时,De= (管嘴公称直径+400)/3;

FR——单个管嘴上的合力,N;

MR——单个管嘴上的合力矩,N·m。

(2)

(3)

式中:FX,FY,FZ——单个管嘴上X、Y、Z方向的作用力,N;

MX,MY,MZ——单个管嘴上X、Y、Z方向的力矩,N·m。

2)各管嘴的力和力矩合成到排汽口中心处的合力及合力矩应满足:

①FC和MC在X、Y、Z三个方向的分力和分力矩应满足:

|FCX|≤8.75DC

(4)

|FCY|≤21.891DC

(5)

|FCZ|≤17.513DC

(6)

|FCX|≤13.345DC

(7)

|FCY|≤6.672DC

(8)

|FCZ|≤6.672DC

(9)

式中:FC——各管嘴的合力,N;

MC——各管嘴的力和力矩合成到排汽口中心处的合力矩,N·m;

FCX、FCY、FCZ——FC在X、Y、Z三个方向的分力,N;

MCX、MCY、MCZ——MC在X、Y、Z三个方向的分力矩,N·m。

(10)

(11)

(12)

(13)

(14)

(15)

式中:n——管嘴的数量。

②合力及合力矩应满足:

0.609 6FC+MC≤13.345DC

(16)

式中:DC——按公称直径计算得到的各管嘴面积之和的当量直径,mm;当各管嘴面积之和折合成圆形的折算直径不大于230 mm时,DC= 折算直径;当各管嘴面积之和折合成圆形的折算直径大于230 mm时,DC= (折算直径+460)/3。

API STANDARD 617规定的管嘴受力要求与NEMA SM23有两点不同之处,其一是API STANDARD 617的受力允许值为NEMA SM23的1.85倍,其二是在进行第2)项校核时,力与力矩应合成到最大管嘴(一般是进汽口)中心处。

在进行主风机和汽轮机管道设计过程中,如何满足上述管嘴受力要求是管道布置的难点和关键点。一般而言,首先考虑通过优化管道走向来增加管道自身柔性,此方法在主风机厂房内经常因空间限制而难以实现,因此需要通过调整支吊架形式与位置或者在管道中增设金属波纹管膨胀节吸收热位移,从而减小管道对设备管嘴的作用力和力矩,最终满足设备管嘴受力要求。

3 主风机管道布置

在管道布置过程中,需要关注管道的设计条件,根据管道特点“因材施教”。表1所示为主风机进出口管道的设计条件,从表中可以看出管道的主要特点包括:管道直径较大,介质无毒无害,压力低。

表1 主风机进出口管道设计条件

3.1 主风机入口管道设计

主风机入口管道直径大,厂房空间有限,且需避免管道与主风机基础及厂房立柱碰撞,因此将入口消声器设置在立管上,并利用厂房和附近管桥设置支撑平台。

为了尽量避免空气以湍流的方式进入主风机,在离管嘴最近的两个管道拐弯处设置整流栅,使空气尽可能平稳有序地通过导流叶片,减少气流对风机叶片的扰动。同时,整流栅的设置能减小气流的压力损失,有利于减小盲板力。

在操作态下,主风机入口管道温度较低,热胀量较小,但是由于机组高速转动,管嘴一般也存在热位移。为了尽量减小管嘴受力,在管嘴附近设置一个单式轴向型膨胀节,同时在水平管上离膨胀节轴线尽量近的位置设置一个承重支架,此支架限制了该点竖直向下的位移,与管嘴一起相当于膨胀节两侧的固定点,从而保证轴向位移能被吸收。需要注意的是,自由型膨胀节无法自吸收盲板力,适用于压力值较低的情况,因此应尽量减小空气的压力损失,从而避免管口承受较大拉力。

由于管道公称直径大于500,为便于检查和清扫管道,在由整流栅隔开的三个管道空间内分别设置了一个人孔。

基于以上设计得到主风机入口管道的布置方案,图2为管道平面布置图,图3为A-A竖面布置图。

3.2 主风机出口管道设计

主风机出口管道直径较大、设计温度较高,同样受限于厂房空间,难以通过改变管道走向的方式增加管道自然补偿能力来优化管嘴受力,因此考虑通过合理设置支架和金属波纹管膨胀节来吸收热胀。由于出口管道操作压力达到0.411 MPa,在选用膨胀节时,管道内压推力(盲板力)较大,因此需选择约束型膨胀节自吸收盲板力。

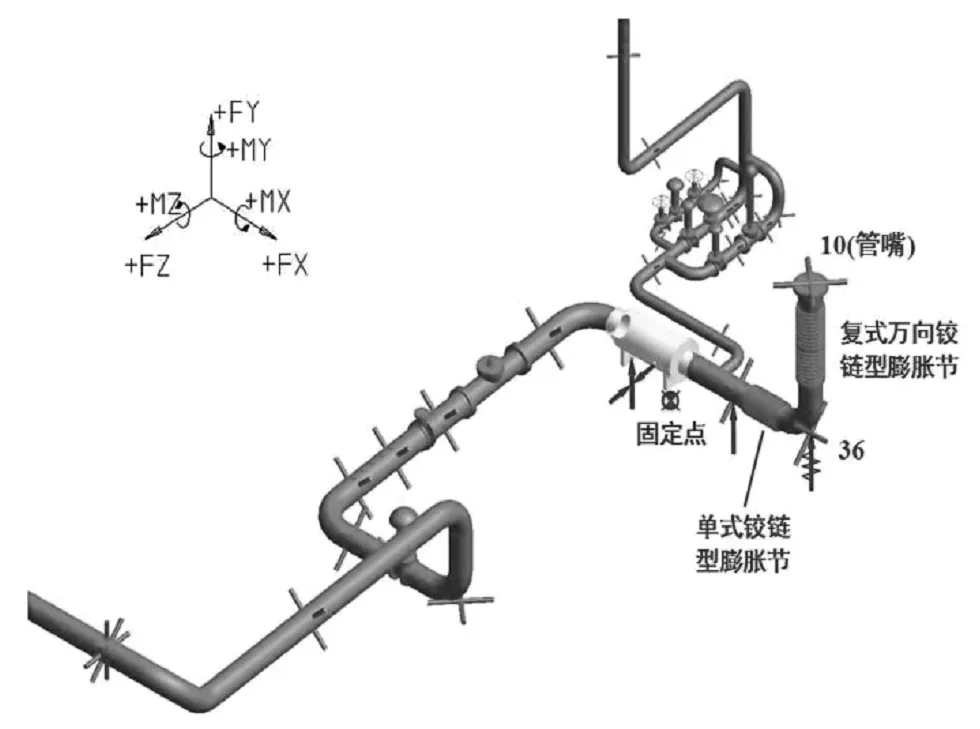

主风机与气化器之间的管道长,分支多,走向复杂,为了简化管道设计并保证设计的可靠性,将整个管道分成两个相对独立的部分。同时考虑到尽量减小弯头处(节点36)的热位移,将出口消音器靠近机组侧的支座设为固定点,主风机出口管道对管嘴受力的影响可以大致简化成对一段L形管道的分析,如图4所示。

图4 主风机出口管道三维模型图(CAESAR II建模坐标系)

弯头(节点36)在热态下由于管道自身热胀在+X和-Y方向有热位移,并形成一个角变形,与此同时,管嘴由于机组热胀存在+Z和-Y方向的位移,立管随之存在+Z方向的位移。因此在立管上选用一个复式万向铰链型膨胀节吸收X和Z方向任意位移组合,在水平管上选用一个单式铰链型膨胀节吸收立管热胀形成的X-Y平面内角位移,同时由于存在-Y方向位移,弯头处应选择弹簧支架承重。

3.3 主风机管嘴受力校核

在设备订货阶段与制造厂协商约定主风机管嘴受力按照API STANDARD 617执行。主风机入口管嘴较大,受力允许值相应较大,同时由于管道温度低,且设置了一个单式轴向型膨胀节吸收热位移,根据工程经验实际受力值远小于标准要求的允许值,因此入口管道一般不进行模拟计算。由于没有入口管嘴受力的准确计算值,主风机在进行管嘴受力校核时一般只对出口管嘴进行单个管嘴受力校核,不再进行合力及合力矩的校核。

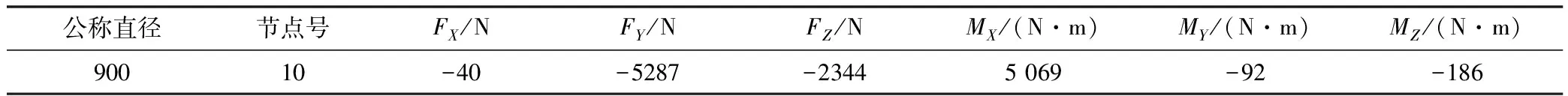

通过CAESAR II软件模拟计算得到主风机出口管嘴在操作态下的作用力和力矩,如表2所示。

表2 主风机出口管嘴作用力和力矩(NEMA 约定坐标系)

通过式(1)~(3)计算结果如下:

0.914 4FR+MR=10 362

1.85×26.689×De=21 396

通过比较得到计算值为允许值的48.4%,作用力和力矩的校核满足要求。值得一提的是,在对设备管嘴进行受力校核时,必须分别校核安装态和操作态下的受力情况,两者均必须满足受力要求。大部分情况下,操作态下管嘴受力更为苛刻,因此本文只节选了操作工况下的计算数据。

4 汽轮机管道布置

表3所示为汽轮机进出口和漏汽口管道的设计条件,根据管道设计条件的不同,分别进行管道设计和分析,以期满足管嘴受力要求。

表3 汽轮机蒸汽管道设计条件

4.1 汽轮机入口管道设计

汽轮机入口管道温度、压力较高,管道布置需具有一定柔性,且需要合理设置支架,使管道在操作态下按照预期的方式受力和变形,从而减小管嘴受力。

蒸汽入口管道在管桥上沿Z方向较长,汽轮机附近管道X和Y方向无法吸收此段直管的热位移,因此在节点260设置Z向限位支架,此点在Z向与入口管嘴位置相当,保证260点到入口管嘴之间的管道在Z向热位移基本上不会传递到460点和580点,减小了管嘴FZ和MX,如图5所示。

图5 汽轮机入口管道三维模型图(CAESAR II建模坐标系)

入口管道在分成两路之后管径变小,且分别沿-X和+X方向设置了“ π ”型补偿器,管道柔性增加。为了减小主管在X方向的位移影响管嘴受力,在340点设置-X方向的止推支架,340点到两管嘴之间的管道以汽轮机轴线为中心线对称布置,X方向管道的热位移由两分支上的补偿器吸收,因此460点和580点的X向位移很小,减小了管嘴FX和MZ。

为了减小FY,将460点、420点、400点、580点、540点、520点和360点均设为弹簧支架。需要注意的是,为了减小管嘴作用力和力矩,一般根据需要在管嘴附近选用带聚四氟乙烯组件的低摩擦支架。

4.2 汽轮机入口管道设计

汽轮机出口管道直径较大,厂房空间有限,无法通过改变管道走向的方式增加管道柔性。考虑到管道壁厚较小,管道自身变形能力较强,因此优先考虑通过调整支吊架的形式与位置增加管道的自然补偿能力,改善管嘴受力情况。

如图6所示,出口管线整体位于管嘴的+X方向,因此在23和26点设置-X方向止推支架,减小了管嘴受到的FX和MZ。

图6 汽轮机出口管道三维模型图(CAESAR II建模坐标系)

为了减小FX和MZ,需要合理干预管道在Z向的变形趋势,保证管嘴附近23/26点基本没有Z向位移。通过在43点和95点止推支架的配合,43点到95点之间的Z向热位移由L形管道自吸收,95点以后管道的Z向位移由下游管道吸收。

减小FY的原则与入口管道类似,将管嘴附近的Y向支架设置为带聚四氟乙烯组件的低摩擦弹簧支架。

4.3 汽轮机漏汽口管道设计

漏汽口管道设计温度和压力均较低,管道热胀量较小,管道布置柔性较好,只需将靠近管嘴的两个水平管支架26点和40点设置为弹簧即可,管道布置如图7所示。

图7 汽轮机漏汽口管道三维模型图(CAESAR II建模坐标系)

4.4 汽轮机管嘴受力校核

考虑到汽轮机进出口蒸汽管道温度较高,在设备订货阶段与制造厂协商约定汽轮机管嘴受力按照NEMA SM23标准的2倍执行,因此在进行管嘴受力校核时均需在第2节所列不等式右侧乘以系数2。

通过CAESAR II软件模拟计算得到汽轮机各个管嘴在操作态下的作用力和力矩,如表4所示。

表4 汽轮机管嘴作用力和力矩(NEMA 约定坐标系)

首先根据式(1)~(3)计算,对作用于每个管嘴的合力及合力矩进行校核,计算结果如表5所示,通过比较可以发现,每个管嘴的合力及合力矩综合数值均不到允许值的50%,满足校核要求。

表5 汽轮机单个管嘴受力校核结果

再对各管嘴的力和力矩合成到排汽口中心处的合力及合力矩进行校核,合力及合力矩在X、Y、Z三个方向分量的比较按照式(4)~(16)进行,结果如表6所示,通过比较可以得到合力及合力矩在三个方向的分量都不到允许值的50%,满足校核要求。

表6 合成到排汽口中心处的合力及合力矩分量校核结果

通过式(16)对合力及合力矩的综合数值进行计算如下:

0.914 4FC+MC=7 508

2×13.345×DC=10 143

通过比较得到计算值为允许值的74%,各管嘴的力和力矩合成到排汽口中心处的合力及合力矩满足要求。需要注意的是,在进行单个管嘴受力校核、各管嘴的力和力矩合成到排汽口中心处的合力及合力矩分量校核时,计算值均不到允许值的50%,而合力及合力矩校核时比值达到74%,因此在进行汽轮机管嘴受力校核时,合力及合力矩的校核非常关键,不能忽略。

5 结语

管道设计对主风机组能否长周期安全、正常运转有至关重要的影响,主要体现为管嘴受力是否能满足要求。本文通过增设金属波纹管膨胀节、优化管道走向、调整支吊架形式与位置等方式增加管道热补偿能力,并核算了管嘴受力。在满足受力要求的情况下,得到优化的管道布置,为同类型装置的设计提供参考。