热轧沟槽非织造材料复合膜的制备

2023-09-05方强张昊陈小乐苗闪闪史艳阳武春瑞吕晓龙钱晓明

方强,张昊,陈小乐,苗闪闪,史艳阳,武春瑞,吕晓龙,钱晓明

(1.天津工业大学 省部共建分离膜与膜过程国家重点实验室,天津 300387;2.天津工业大学 材料科学与工程学院,天津 300387;3.天津工业大学 纺织科学与工程学院,天津 300387)

近年来,水资源污染问题日益严重,而膜分离技术分离精度高、成本较低、操作流程简单且具备绿色环保的特点,已成为饮用水净化、污水资源化的关键技术手段[1-5]。

目前工业上水处理领域所使用的膜结构类型主要为平板膜和中空纤维膜[6-8]。平板膜制备工艺简单但膜组件装填密度低[9],主要制成板式膜组件[10]和卷式膜组件[11]以进行实际应用。Jiang等[12]通过使用旋转平板式膜组件从而提高膜面剪切速率,减少膜面滤饼层的形成,提高膜通量,但外力的引入会消耗更多的能耗。Winzeler等[13]通过在平板膜表面上固定距离设置障碍物的方法,使膜表面水流产生周期性不稳定流动,破坏浓差极化层,但膜面上障碍物的存在会严重减少膜的有效面积。显而易见,与传统平板膜组件相比,以上新型膜组件的装填密度势必有所降低。与平板膜相比,中空纤维膜具有比表面积大、膜组件结构简单及装填密度高等优点[14-15],但其力学性能一般,目前解决此问题的方法大都是通过制备增强型中空纤维膜[16],如连续纤维增强[17]、编织管增强[18]和多孔基膜增强[19]等。最近,Yan等[20]通过添加邻苯二甲酸二辛酯(DOP)成功制备了均质编织管增强型PVDF中空纤维膜,结果表明,与不含DOP的膜相比,膜的纯水通量提高了407%,且抗拉伸强度超过100 MPa,但增强型中空纤维膜受增强体材料与膜材料界面结合力影响较大,剥离强度不高,在持续的运行过程中易产生膜层的脱落。

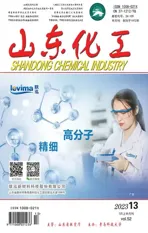

为解决以上问题,代攀[21]等采用双面水平帘式涂布方法和微波定向挤压成型技术制备了一种适用于生物膜反应器的新型阵列平板膜,其在活性污泥体系中的临界膜通量可达114.0 L·m-2·h-1以上,但其制备工艺较为复杂。此构型结合了中空纤维膜与平板膜共同的优势,相比现有膜结构来说具有比表面积大、总透水量高、抗污染能力强、装填密度高、力学强度大、可反冲洗等明显优势。本文基于此构型,在此基础上对复合膜制备方法进行初步探索,以无纺布为基材热压得到热轧沟槽非织造材料,通过NIPS法在基材表面进行涂覆制备了复合膜,探究了热轧沟槽非织造材料的预处理过程和复合膜的制备条件对PVDF复合膜表面的涂覆效果和分离性能影响。

1 实验

1.1 实验材料和药品

PVDF,S-60,天津大沽化工公司;N,N-二甲基乙酰胺,204-826-4,纯度99.9%,山东晋控日月新材料有限公司;聚乙二醇(PEG6000),分析纯,天津市科密欧化学试剂有限公司;无水乙醇,分析纯,天津市风船化学试剂厂;碳素墨水,天津鸵鸟墨水厂,粒径分布在77~361 nm;热轧沟槽非织造材料,材质为PET,单层厚度为0.15 mm;去离子水,电导率<10 μS·cm-1,实验室自制。

1.2 热轧沟槽非织造材料的制备与预处理

本实验所使用热轧沟槽非织造材料由第一基层无纺布、支撑层无纺布和第二基层无纺布共三层无纺布经热压复合所得,制备得到的热轧沟槽非织造材料结构如图1所示。使用火焰灼烧的方法对成型无纺布进行预处理工作。火焰处理采用实验室常规酒精灯,操作简单,火焰稳定,适合于样品制备。将经过热压成型得到的热轧沟槽非织造材料两端水平固定,使无纺布处于酒精灯火焰的尖端,并以预定的速度来回移动两次,控制无纺布在火焰上方移动的速度为0.3~0.5 m/s,一面处理结束后对另一面进行相同操作,经过处理后样品被妥善保存以进行下一步的实验工作。

图1 复合膜制备流程及结构图

1.3 复合膜的制备

复合膜的制备需采取如图1所示的涂覆设备。采用NIPS法制备PVDF复合膜,铸膜液w(DMAc)∶w(PVDF)∶w(PEG 6000) = 80∶15∶5,其在30 ℃下的剪切黏度为1 009.6 mPa·s。先将PVDF粉末和添加剂PEG6000于60 ℃的DMAc中搅拌溶解4 h以上直至混合均匀,之后将铸膜液于60 ℃下静置6 h直至气泡完全消除。将准备好的铸膜液定量倾倒在涂覆设备的两个刮膜辊上,由两个表面具有凹槽的刮膜辊在无纺布的两侧外表面弧形结构上均匀涂覆铸膜液,并由此控制涂覆厚度的均匀性及对称性。制备得到的复合膜于去离子水中反复清洗以去除膜中水溶性物质。复合膜制备条件如表1所示。

表1 复合膜制备参数

1.4 复合膜结构与性能表征

1.4.1 预处理前后无纺布截面的观察及膜表面接触角(WCA)的测量

使用全自动接触角测量仪(DSA-30s,德国KRUSS公司)对热轧沟槽非织造材料预处理前后截面图进行观察,并测量了复合膜的静态纯水接触角。将无纺布贴在光滑玻璃板上,观察并记录预处理前后的无纺布的截面形态。取5 μL去离子水滴落于膜样本表面,待5 s后根据接触角图像记录数值,同一样本不同位置至少测量5次后取平均值。

1.4.2 膜表面形貌

通过扫描电子显微镜(Phenom XL,Phenom-World)和冷场发射扫描电子显微镜(Regulus 8100,日本日立公司)观察膜表面和横截面形貌。在观察前,样品需完全烘干并经过表面喷金处理。

1.4.3 铸膜液剪切黏度测试

为了解温度对铸膜液流变性能的影响,采用模块化智能型高级流变仪(MCR302,奥地利安东帕公司)测试铸膜液剪切黏度,温度为室温30 ℃。

1.4.4 膜孔径和孔隙率测试

使用泡点法测试复合膜的最大孔径和破裂压力。通过式(1)计算膜最大孔径。采用外压的方式测试复合膜破裂压力。

(1)

式中:rmax为膜的最大孔径,nm;乙醇表面张力为22.3 mN·m-1;p为乙醇始泡点压力,MPa。

采用重量法测定膜的孔隙率,取相同大小的膜片,用滤纸擦净膜表面水分后记录湿膜的质量,将膜置于40 ℃烘箱干燥至恒重后,测量干膜质量,通过式(2)进行计算。

(2)

式中:ε为孔隙率,%;mw为湿膜质量,g;md为干膜质量,g;ρw为水的密度,1.0 g·cm-3;A是膜面积,cm2;δ为膜的平均厚度,cm。

1.4.5 纯水通量测试

复合膜的结构尺寸如图1所示,单孔为椭圆形结构,其长半轴为0.75 mm,短半轴为0.55 mm,根据公式(3)可以计算复合膜的有效过滤面积。

A=nL[2πb+4(a-b)]

(3)

式中:A为膜的有效过滤面积,m2,L为复合膜长度,m;a为单孔道椭圆的长半轴长度,m;b为单孔道椭圆的短半轴长度,m,n为椭圆孔道的数量。

通量测试需先制备组件,如图2所示,以波谷的位置为起点,将复合膜试样裁剪成10 cm×0.9 mm的条状并将其四边封胶后再以环氧树脂封端,将封端处切开,使用错流过滤测试装置进行测试。保持去离子水的温度为(25.0±1.0) ℃,在操作压力0.15 MPa下预压30 min,然后调整压力为0.1 MPa稳定10 min后进行测量,记录获得一定体积渗透液所用时间。根据式(4)计算复合膜纯水通量。每张复合膜准备3组平行样,每个样品记录3次,最后取平均值。

1.进料液槽;2.热交换器;3.增压泵;4.隔膜泵;5.精密压力表;6.膜组件;7.透过液槽。

(4)

式中:Jw为渗透通量,L·m-2·h-1;V为透过液体积,L;A为膜的有效过滤面积,m2;t为操作时间,h。

1.4.6 力学性能测试

采用万能强力机(Instron3369型,美国Instron公司)测定膜的力学性能。以波谷的位置为起点,将复合膜试样裁剪成60 mm×20 mm的条状,以10 mm/min的恒定伸长率进行拉伸,记录其断裂时拉力大小,通过式(5)计算复合膜的断裂强度。每个膜至少测量五个样品后取平均值。

(5)

式中:σ为断裂强度,MPa;F为断裂强力,N;S为复合膜横截面的面积,m2。

1.4.7 碳素墨水截留率

待纯水通量测试完成后,将去离子水替换为质量浓度为1.0 g/L 的碳素墨水溶液,在0.15 MPa的压力下预压10 min,调整压力为0.10 MPa稳定10 min后分别收集渗透液和原液,测试原液和渗透液的吸光度,利用标准曲线获得对应的碳素墨水浓度,根据公式(6)计算复合膜碳素墨水截留率。进料液碳素墨水粒径大小由纳米粒度仪(Litesizer500,奥地利安东帕公司)测试得出。

(6)

式中:R为截留率,%;cp、cr分别表示透过液的浓度和原液的质量浓度,g/L。

1.4.8 通量恢复率

通过对碳素墨水溶液和去离子水的交替过滤模拟膜在实际使用中的污染情况,所有膜样品在0.10 MPa压力,25 ℃下进行交替过滤三个周期,每个周期持续2 h(其中去离子水与碳素墨水溶液各1 h,每周期结束后用去离子水对复合膜反冲洗0.5 h)。上述操作循环三次,分别可以得到稳定的纯水通量J0,Jp1,Jp2,Jp3以及碳素墨水溶液通量Jm1,Jm2,Jm3。相同复合膜样品测试三次后取平均值,通量回收率(FRR)通过式(7)进行计算:

(7)

式中:FRR为通量恢复率,%;J0为膜的初始纯水通量,L·m-2·h-1;Jp为每循环用水清洗后的纯水通量,L·m-2·h-1;Jm为每循环中碳素墨水溶液通量,L·m-2·h-1。

2 结果与讨论

2.1 热轧沟槽非织造材料预处理方法验证

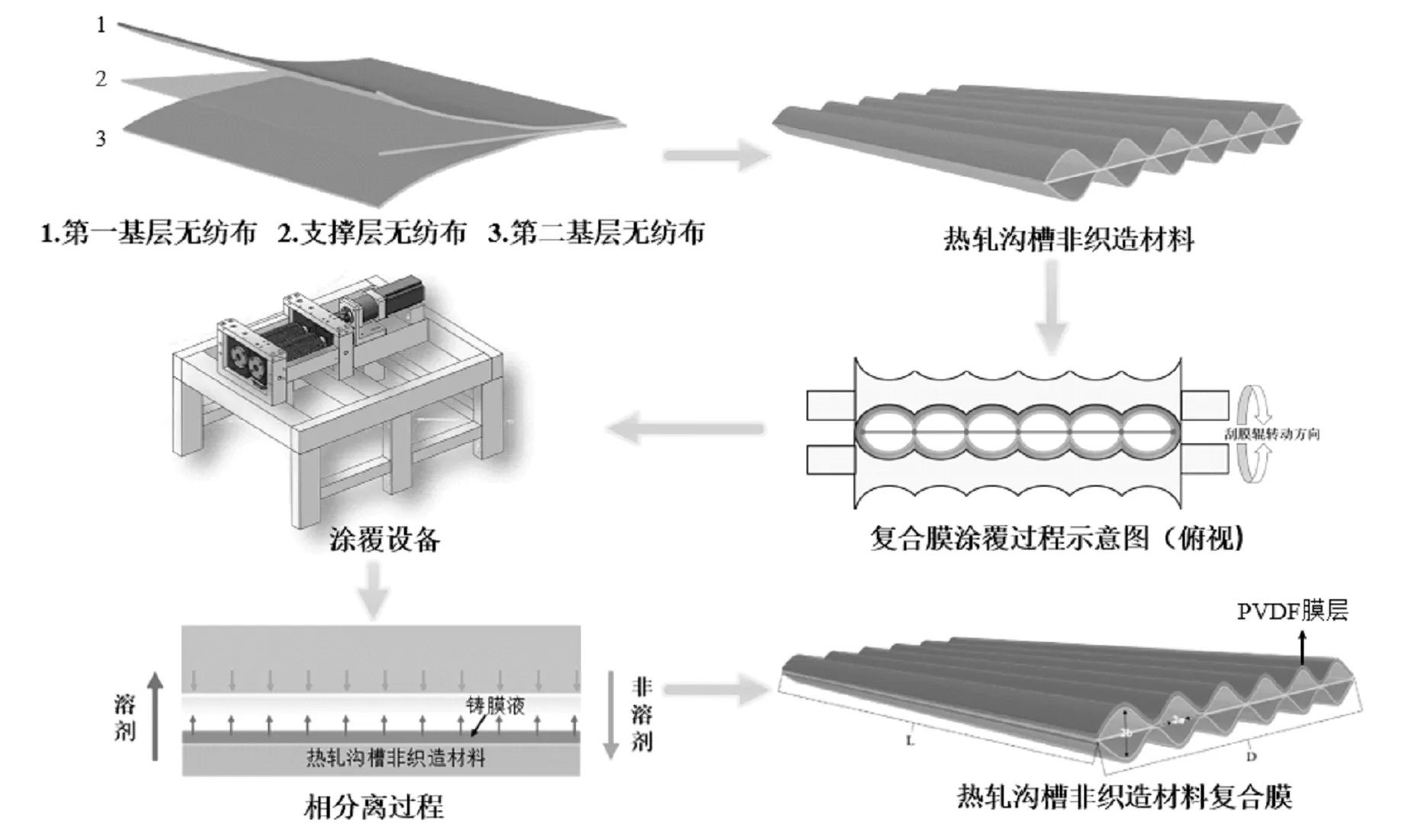

利用接触角测定仪的CCD显微观测热轧沟槽非织造材料结构,结果如图3所示。由图3a可知,热轧沟槽非织造材料表面存在较明显的纤维、纤维束隆起等不规则结构。经预处理后(图3b),该基材表面的相关隆起基本消失。分别选择预处理前后的基材,涂覆制备复合膜,采用SEM观察膜表面形貌,以验证该预处理对复合膜的影响,结果如图4。

(a)未处理,(b)经火焰处理后

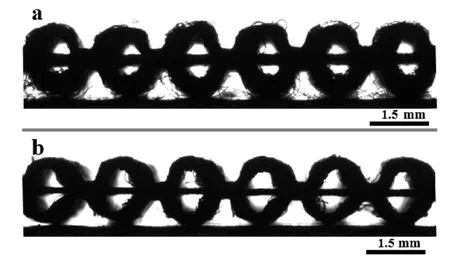

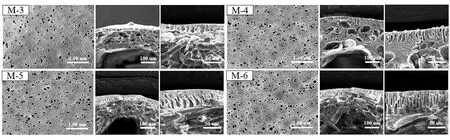

m-3、m-6为使用未处理的无纺布所制备;M-3、M-6为使用预处理后的无纺布所制备

由图4中m-6可知,使用未处理无纺布即使在1.3 mm刮膜间隙下所制备复合膜也可在波峰位置观察到明显缺陷,但使用处理后无纺布制备复合膜M-3/6在波峰及波谷位置均无缺陷产生,可形成完整膜层。此结果验证了预处理方法的有效性。

2.2 刮膜辊间隙对复合膜结构与性能的影响

2.2.1 刮膜辊间隙对复合膜表面形貌的影响

由上文可知基材的预处理过程可消除其表面存在较明显的纤维、纤维束隆起等不规则结构,因此选择处理后的热轧沟槽非织造材料进行下一步的实验探究。如图5所示,当刮膜辊间隙在1.0 mm以下,M-1和M-2复合膜表面可以观察到大量缺陷;当刮膜辊间隙达到1.0 mm后复合膜表面形成完整的膜层,且随刮膜间隙的增大复合膜表面的特殊弧形结构逐渐丧失,当间隙达到1.3 mm时,复合膜表面波谷的位置几乎被完全填充。

图5 制备条件刮膜辊之间的间隙对复合膜表面涂敷效果的影响

因缺陷问题选择M-3、M-4、M-5、M-6复合膜进一步观察其表面孔结构及截面形态,结果如图6。可发现随刮膜间隙增大,膜层厚度不断增加,无纺布波谷位置逐渐被填充,复合膜有效过滤面积减小,指状孔尺寸增大,但膜表面孔径尺寸无明显变化,这表明刮膜间隙不会对膜表面孔径尺寸产生较大影响。

图6 制备条件刮膜辊之间的间隙对复合膜表面孔结构及截面的影响

2.2.2 刮膜辊间隙对复合膜最大孔径及孔隙率的影响

由表2可知,随刮膜间隙增加,复合膜最大孔径保持在308.6~318.9 nm,在实验范围内无明显变化;复合膜孔隙率随刮膜间隙增大逐渐降低,最高可达为60.9%,复合膜破裂压力在最大测试量程(0.5 MPa)内未测出,这说明其具有优异的抗剥离强度。

表2 刮膜辊间隙对复合膜最大孔径、破裂压力及孔隙率的影响

2.2.3 刮膜辊间隙对复合膜表面亲水性的影响

刮膜辊间隙对复合膜表面静态水接触角的影响如图7所示。由图7可知,复合膜表面水接触角稳定在61.96°±2.2°,且在实验范围内无明显改变,这说明刮膜辊之间的间隙并不会对复合膜表面的亲水性产生影响。

图7 刮膜辊间隙对复合膜表面静态水接触角的影响

2.2.4 刮膜辊间隙对复合膜分离性能的影响

复合膜分离性能随刮膜间隙的变化如图8所示。随着刮膜间隙的增大,复合膜纯水通量降低,截留率升高。当刮膜间隙达到1.0 mm时,复合膜M-3对碳素墨水的截留率大幅提升,较M-2提升了60.1%(从32.7%到92.8%),此时纯水通量为309.7 L·m-2·h-1,这是由于当刮膜间隙在1.0 mm以下时,铸膜液在无纺布表面涂覆不完整,制备得到的复合膜表面皆存在图5中M-1和M-2所示的缺陷,从而导致纯水通量和截留率的异常。当刮膜间隙达到1.0 mm后,在此基础上继续增大刮膜间隙,复合膜纯水通量持续降低,碳素墨水截留率无明显改变,此阶段通量降低是由于随着刮膜间隙增大,膜层厚度增加,无纺布表面波谷的位置逐渐被完全填充致使复合膜有效过滤面积减小,孔隙率降低,进而导致纯水通量的持续降低,而碳素墨水截留效果主要依赖于孔径筛分作用,由图6可知复合膜孔径并无明显变化,故截留率无明显改变。碳素颗粒在过滤时由于炭吸附导致架桥效应会对膜孔造成堵塞现象,因此M-3截留率较高,但M-1、M-2由于表面存在明显缺陷,其尺寸远大于碳素颗粒的粒径大小,因此截留率很低。

图8 刮膜辊间隙对复合膜纯水通量和截留率的影响

2.2.5 刮膜辊间隙对复合膜力学性能的影响

由图9可知,热轧沟槽非织造材料的断裂强力为304.7 N,断裂强度为20.0 MPa。随着刮膜间隙的增大,复合膜的断裂强力提升,从415.1 N逐步提升至602.1 N;断裂强度从25.0 MPa逐步降低至23.5 MPa。这是因为经过铸膜液的涂覆,一部分铸膜液渗透进入无纺布的纤维内,将无纺布纤维之间的间隙填充,使纤维之间的结合力增大,导致M-1复合膜断裂强度较原无纺布增加,并且随着刮膜间隙的进一步增大,复合膜表面逐渐形成完整的膜结构,加之无纺布波谷位置涂料溶液的堆积不断加重,膜层厚度不断增加,断裂强力也就不断增大,但聚合物膜的力学强度远低于无纺布,因此复合膜的断裂强度有所下降。

图9 刮膜辊间隙对复合膜断裂强力和断裂强度的影响

2.2.6 复合膜抗污染性能

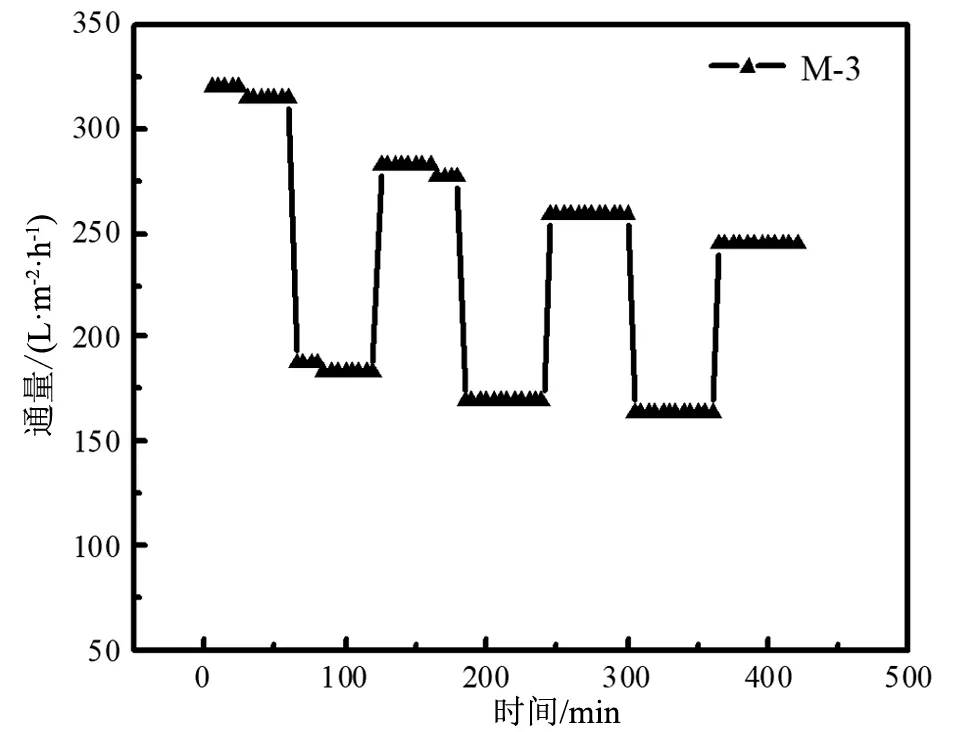

M-3为制备条件下综合性能最优膜,由图10可知,在持续7 h的运行过程中,复合膜通量呈现一定的衰减,在此过程中膜经过3次共1.5 h反冲洗,在三个循环中复合膜通量恢复率分别为88.1%,80.6%和76.1%,显示出良好的抗污染性能和较高的剥离强度,这归因于复合膜特殊构型的存在,使其在过滤时膜表面水流产生周期性不稳定流动,破坏浓差极化层现象,降低了碳素墨水颗粒在膜表面的沉积和吸附。

图10 M-3复合膜的连续过滤通量

3 结论

初步探索了在热轧沟槽非织造材料支撑PVDF复合膜的制备,研究了预处理和制备参数(刮膜辊之间的间隙)对复合膜的影响。结果表明,预处理过程和刮膜辊之间的间隙共同影响复合膜表面的涂覆效果,使用处理后无纺布且当刮膜间隙不低于1.0 mm才能形成完整的膜结构,在此基础上,随着刮膜间隙继续增加,复合膜纯水通量持续降低,截留率几乎维持不变。当刮膜间隙为1.0 mm时,制得的复合膜断裂强度为25 MPa,对碳素墨水的截留率达到92.8%,纯水通量为309.7 L·m-2·h-1。