叶片穿孔对离心风机声学性能的影响研究*

2023-08-31李家春何俊杰王永涛

陈 波,李家春*,何俊杰,徐 娇,王永涛

(1.贵州大学 机械工程学院,贵州 贵阳 550025;2.贵州省水利科学研究院,贵州 贵阳 550002)

0 引 言

离心风机是依靠电机驱动,提高气体压力后输出气体的机械。因为它改变了空气流动的方向,因此被广泛用于厨房家电排放油烟,建筑物通风、除尘,工厂、锅炉的通风、引风等场合。

离心风机主要包含蜗壳、叶轮等部件。其结构相对简单,但是在运转过程中会产生较高的气动噪声。

随着离心风机的应用场合越来越广泛,人们对离心风机的声学性能也提出了更高的要求。叶轮是风机中唯一的旋转部件,它影响风机的气动和声学性能,因此,越来越多的学者对离心风机叶轮噪声来源和降噪技术展开了研究。

周建华[1]用丝线法对前向多翼离心风机内部流场进行了可视化研究,结果表明,在叶片出口吸力面侧气流涡旋脱落明显,是引起离心风机噪声的主要原因。WU S F等人[2-4]的研究结果表明,离心风机的噪声主要来源于叶轮旋转产生的气流与蜗壳壁面摩擦引起的旋转噪声。王加浩等人[5,6]受鲤科鱼C型启动启发,设计了多翼离心风机仿生等厚叶片,可视化研究结果表明,仿生叶片尾缘脱落涡旋造成的气流不均匀性程度减弱,风机气动性能增加,噪声减小。赫英歧等人[7,8]探究了不同叶轮扭曲度对多翼离心风机内流及声学特性的影响,结果表明,扭曲叶轮会略微降低风机的气动性能;但叶轮叶尖涡流减弱,降低了涡流噪声。焦硕博等人[9]对比了倾斜叶片和直叶片叶轮对风机性能的影响,发现倾斜叶片会轻微降低风机流量;但是,倾斜叶片能减少叶道中的流动分离,从而减小风机噪声。LI Chun-xi等人[8]对比了原始叶轮和叶轮出口直径,分别增加5%和10%的两个较大叶轮的风机,通过数值模拟表明,叶轮较大的风机存在较多的蜗壳损失。黄进安等人[9]将叶片完全贯穿设计,经过设置合理叶片穿孔参数,降低了叶片表面的压力脉动。邓敬亮等人[10]对传统风机叶片中的弧线进行了优化,使得气流在蜗壳内的流动分离降低,减少了因气流紊乱造成的噪声。王梦豪等人[11]采用数值仿真方法,研究了仿鸮翼叶片对离心风机噪声的影响。

上述学者研究结果表明:风机叶片旋转产生的涡旋是噪声主要来源,采用仿生设计和改变叶片形状的方法能有效降低噪声;但上述学者未对叶片结构进行直接处理,未能找到高效降低叶片旋转噪声的方法。

穿孔板是一种共振吸声结构。当声波传播到小孔时,一部分在小孔表面摩擦损耗,另一部分进入小孔的声波频率与薄板一致时会引起薄板共振,从而被吸收。

伍宗效等人[12]对风洞导流片穿孔并填充材料,使得风洞内气流涡旋削弱,减少了气动噪声。WANG Chen等人[13]在蜗壳上铺设消声材料,抑制了低频范围内的辐射噪声。付强[14]研究了穿孔板与多孔材料组合对噪学特性的影响,结果表明,穿孔板和多孔材料组合能够降低低频和中高频噪声。

基于以上原因,笔者采用FLUENT数值仿真方法探究离心风机叶片迎风面穿孔对噪声的影响。首先,对比叶片不同穿孔形状、穿孔直径和穿孔率的降噪效果,获取最佳穿孔参数;然后,在叶片内部填充吸声材料,以期进一步降低噪声;最后,对叶片不同穿孔结构的仿真结果进行验证实验。

笔者希望所得结论可为离心风机降噪技术提供参考。

1 气动声学设置

1.1 模型设计

笔者以双圆弧型叶片离心风机为研究对象。

离心风机尺寸参数如表1所示。

表1 离心风机具体参数

笔者使用三维建模软件SOLIDWORKS建立多翼离心风机模型,如图1所示。

图1 离心风机三维模型

图1中,叶轮叶片为双圆弧形,内部空心。

为减少模型无关结构对计算资源的浪费,笔者对结构进行了部分简化,同时延长了模型进出风区域,避免气流回流对计算结果造成影响。

为探究穿孔和填充多孔介质材料对离心风机声学性能的影响,笔者对叶片迎风面板进行小孔贯穿,为避免负压将内部的多孔材料吸出,背风面板不穿孔。

穿孔板结构如图2所示。

图2 穿孔板结构

笔者进行圆形、矩形、三角形形状切割。

为控制变量,笔者设置孔边距为x1、y1,孔间距为x2、y2,不同穿孔时的孔边距x1、y1和孔间距x2、y2保持一致。笔者在切割时,设置圆孔直径为1.5 mm,穿孔面积为S,调整矩形和三角形的边长l,保证各切割形状的面积S一致。

叶片穿孔结构模型如图3所示。

图3 叶片穿孔结构

1.2 网格划分

对三维模型抽取内部流体计算域如图4所示。

图4 流体计算域

笔者分别对上诉几何模型使用FLUENT进行网格划分。为保证网格划分质量,将模型分为旋转域和静止域两个部分。其中,旋转域包含叶轮所在区域,静止域包括进气管和蜗壳。

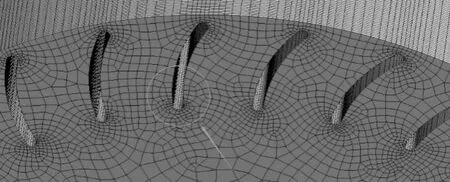

由于叶片上有微小穿孔,为保证网格质量,笔者需要对网格进行局部细化。

叶片内部网格划分结果如图5所示。

图5 叶片间网格质量

由图5可知:叶片内部网格均匀变化,检查网格质量(element quality)为0.76,正交比(aspect ratio)为2.84,倾斜度(skewness)为0.21,说明网格质量良好。

笔者对静止域和旋转域网格进行单独划分,设置旋转域网格大小为2 mm,并对网格进行邻近性和曲率捕获。静止域网格在数值模拟中不需要太精细。

笔者对网格进行无关性检查,在保持其他条件不变的情况下,成比例地改变网格数量,并观察不同网格数量下的仿真结果。通常认为仿真结果的误差在5%~10%之间,网格对结果的影响在可接受的范围内。

为节约计算资源,笔者取中等网格数量,因此设置静止域网格大小为4 mm。原始模型网格数量为5 328 620,矩形穿孔叶片、圆形穿孔叶片、三角穿孔叶片网格数量分别为11 935 842、12 320 432、11 905 996。

网格划分结果如图6所示。

图6 网格划分结果

1.3 声学控制方法

FW-H方程本质上是非齐次波动方程,可以由连续性方程、运动方程和物态方程进行推导。

1)连续性方程

方程表达式为:

(1)

式中:ρ(r,t)为气流密度;t为时间;ρ0为空气静态密度;v(r,t)为气流质点速度;ρ0q(r,t)为流过叶轮叶片的气流质量。

2)运动方程

方程表达式为:

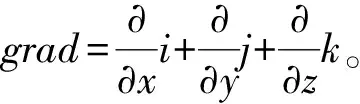

(2)

式中:grad为梯度算子。

3)物态方程

方程表达式为:

(3)

式中:c为纵波传播速度。

由式(1)~式(3)导出声波的波动方程如下:

(4)

1.4 求解设置

此处笔者采用基于压力法的求解器,并使用瞬态控制。由于离心风机为旋转流动模型,因此湍流计算模型选用k-epsilon中的Realizable模型;设置叶轮所在旋转域为Mesh Motion,转速为3 000 r/s。

笔者设置进出口边界条件为压力进出口边界,进出口表压为一个标准大气压;同时将叶片所在的壁面设置为Moving wall(rotational),将静止域壁面均设置为wall,并采用interface边界条件连接旋转域和静止域的相交面。

笔者在FLUENT计算模型库中启用声学FW-H模型,定义声源区域为叶轮旋转域和蜗壳壁面。

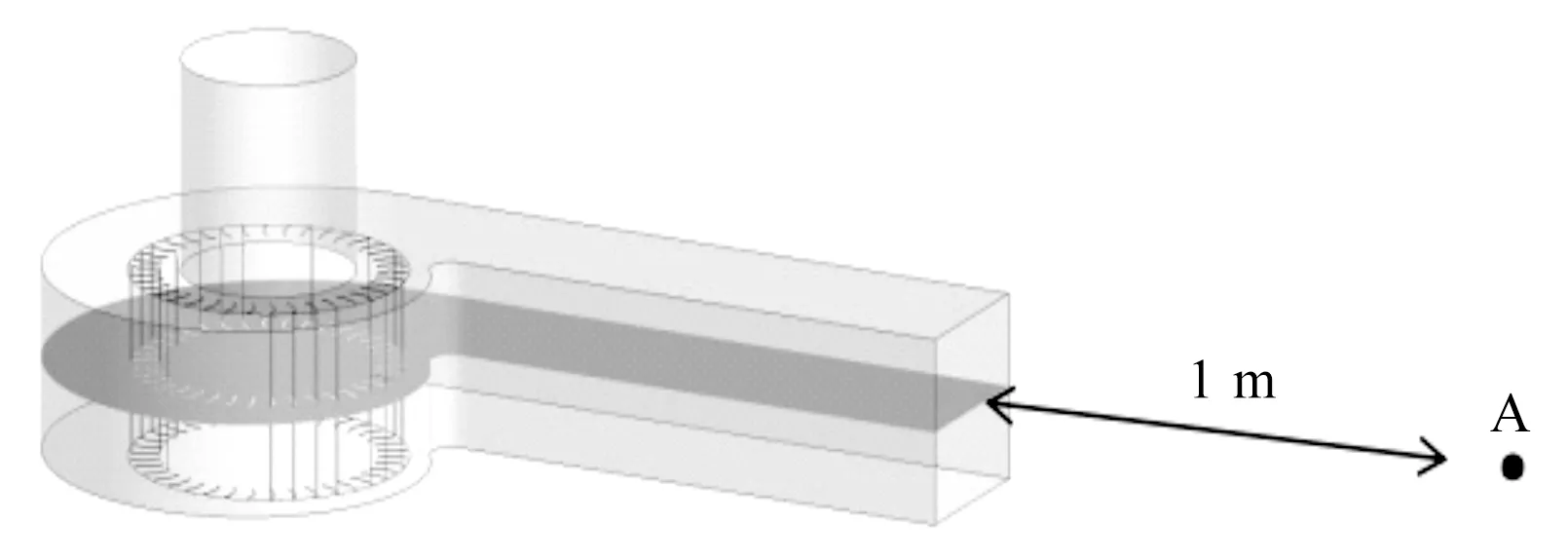

根据GB/T 2888—2008《风机和罗茨鼓风机噪声测量方法》,当测量风机进、出口噪声时,若叶轮直径小于1 m,取测量直径为1 m;若叶轮直径大于1 m,则取测量直径为叶轮直径。由于笔者所选风机叶轮直径为0.15 m,故取测量直径为1 m。

噪声检测点布置示意图如图7所示。

图7 噪声检测点布置示意图

笔者在图7点A所示区域建立1个检测点,用于检测噪声。

笔者采用SIMPLEC算法作为计算方法,设置迭代计算的物理量残差为0.000 01,迭代次数为2 000步,最大循环迭代次数为10次,由式(5)计算出时间步长为4.615×10-3s,叶轮旋转9圈。

当迭代曲线呈周期性波动时,通常认为离心风机流场基本实现稳定流动,说明迭代已经达到收敛状态。

时间步长表达式如下:

(5)

式中:n为叶片的数量;w为叶轮的转速;l为最大循环迭代次数。

2 叶片穿孔声学特性分析

2.1 叶片不同穿孔形状

离心风机叶片不同穿孔形状的声压频谱图如图8所示。

图8 叶片不同穿孔形状

由图8可知:系统噪声整体趋势表现为随着频率的升高而不断降低,低频段(0 Hz~2 000 Hz)噪声降低速度较快,在中频段(2 000 Hz~3 000 Hz)和高频段(3 000 Hz~5 000 Hz)噪声降低速度逐渐缓慢,并伴随有局部噪声增加现象。

对比图8中不同穿孔形状叶片的噪声随频率的变化可以看出:在低频段时,不同穿孔形状对噪声的影响很小,与未穿孔时基本重合,随着频率的上升,则呈现出不同变化。其中,穿孔叶片在整个频率范围内,除局部频率段外,其噪声值均低于原始叶片的噪声值,说明叶片穿孔对降低离心风机的噪声有着积极的作用,能有效破碎叶片间的涡旋,进而降低噪声。而穿孔叶片的降噪效果随着穿孔形状的不同而表现不同。

降噪效果按从好到差依次为圆形穿孔叶片、矩形穿孔叶片、三角穿孔叶片、原始叶片。噪声平均值为117.81 dB、119.52 dB、119.77 dB、122.63 dB。综上,采用圆形穿孔叶片可有效降低噪声,平均降低噪声4.82 dB,降噪效果提升4%。

叶片不同穿孔形状压力云图如图9所示。

图9 叶片不同穿孔形状压力云图

由图9可知:不同穿孔形状的叶轮压力分布总体类似,均在叶轮中心产生负压,其余位置随着叶轮转动,压力逐渐增大。但原始叶片在叶轮上端和叶轮下端均出现压力集中,且叶轮中心压力集中区域较大。

而矩形穿孔叶片虽然减小了叶轮中心的压力集中区域,消除了叶轮下端的压力集中,但使叶轮上端出现了更为显著的压力集中,导致负压性能提升仅为1.2%;圆形穿孔叶片的叶轮中心压力分布均匀,整个叶轮区域无明显应力集中区域,减小了压力损失,负压性能提升了40.5%;三角穿孔叶片在叶轮中心仍有明显应力集中,甚至在蜗舌处产生了应力集中,导致负压性能没有提升。

叶片不同穿孔形状压力和速度变化如表2所示。

表2 叶片不同穿孔形状压力和速度变化表

叶片不同穿孔形状流动迹线如图10所示。

图10 叶片不同穿孔形状流动迹线

由表2和图10可知:原始叶片在叶轮下方产生了大尺度尾缘脱落涡,叶片压力面与吸力面之间形成了较多叶间回流涡,导致负压性能变差、气流速度较低;

矩形穿孔叶片在叶片间仍存在多个回流涡,虽然下方的涡尺度小于原始叶片,但漩涡数量增加,导致负压性能仅提升了1.2%,而气流速度较原始叶片下降了2%;

圆形穿孔叶片下方虽然仍存在脱落涡,但是叶片上的圆孔结构使得叶片间回流涡数量显著减少,因此,叶轮中心的压力分布均匀,且负压性能提升了40.5%,气流速度较原始叶片提升了11%;三角穿孔叶片的三角孔使得脱落涡尺度减小,速度提升了4.8%,但其叶片间的回流涡仍然存在,因此负压性能没有提升。

2.2 叶片不同穿孔直径

由前文的仿真结果可知,圆形穿孔叶片的降噪效果最好。现笔者探究穿孔直径为1.0 mm、1.5 mm、2.0 mm时圆形叶片的降噪效果(为避免减弱叶片的结构强度,穿孔直径不宜过大)。

叶片不同穿孔直径的声压频谱图如图11所示。

图11 叶片不同穿孔直径

由图11可知:不同穿孔直径时,噪声随频率的变化不同;但整体仍呈现为随频率增加,噪声值降低的趋势。

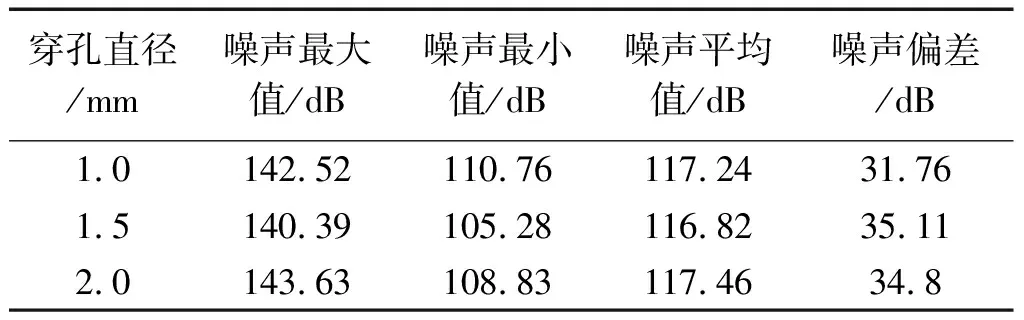

叶片不同穿孔直径噪声值统计如表3所示。

表3 叶片不同穿孔直径噪声值

由表3可知:当穿孔直径为1.5 mm时,风机的噪声峰值、噪声最小值最低,且噪声平均值也低于其余二者。同时,穿孔直径为1.5 mm时,叶片的噪声偏差系数值最大,说明在不同频率下,其对风机噪声影响最明显。

综上可知,穿孔直径为1.5 mm的叶片降噪效果最佳。

2.3 叶片不同孔隙率

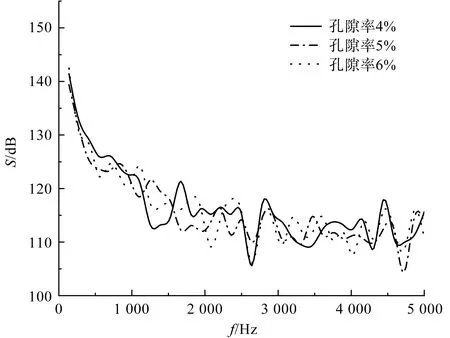

由前文的仿真结果可知:穿孔直径为1.5 mm的叶片降噪效果最好。现笔者探究叶片上不同面积孔隙率的降噪效果,采用4%、5%、6%的孔隙率进行对比。

叶片不同孔隙率的声压频谱图如图12所示。

图12 叶片不同孔隙率

由图12可知:不同孔隙率时,噪声值随频率的变化不同;但整体也呈现出随频率增加,噪声值降低的趋势。

叶片不同孔隙率噪声值统计如表4所示。

表4 叶片不同孔隙率噪声值

由表4可知:当孔隙率为5%时,风机的噪声峰值、噪声最小值最低,且噪声平均值也低于其余二者。同时,孔隙率为5%的叶片噪声偏差系数值最大,说明在不同频率下,其对风机噪声影响最明显。综上,孔隙率为5%的叶片降噪效果最好。

仿真结果表明:当叶片穿孔图形为圆形、穿孔直径为1.5 mm、孔隙率为5%时,相较于原始叶片,风机降噪性能提升了5.6%。

3 填充多孔介质材料声学特性分析

3.1 多孔介质动量方程

在流体计算中,对于多孔介质区域的模拟,通常是在标准流动方程中加入动量源项Si,将多孔区域简化为增加了阻力源的流体区域。

其表达形式下:

(6)

式中:D,C为指定的矩阵;μ为动力黏度;ρ为流入介质的密度;v为流动速度;vj为第j(x,y,z)方向的速度。

对于均匀多孔介质,式(6)可简化为:

(7)

3.2 求解设置

为更好地降低噪声,笔者在叶片内部填充多孔介质材料,多孔介质材料选用具有良好声学和力学性能的玻璃纤维棉[15,16]。

笔者在FLUENT中启用多孔介质Porous Zone命令,模拟填充多孔介质材料后的效果,设置叶片内部为多孔介质区域,气流在区域内的通过方式为Laminar Zone,设置黏性阻力系数为3.25×107,惯性阻力系数为5 414。

添加多孔介质材料后风机的声压频谱图如图13所示。

图13 穿孔并填充多孔介质材料

由图13可知:穿孔并填充多孔材料后,风机噪声在各个频段均有降低,优于原始叶片。

根据数据统计,原始叶片的噪声平均值为122.56 dB,穿孔并填充材料叶片的噪声平均值为111.46 dB,平均降低噪声11.1 dB,降噪效果提升了9.1%。

这是因为玻璃纤维棉是纤维结构,内部有许多相互贯穿的孔洞和微小间隙,并与表面连通,在声波作用下,孔洞和缝隙内的空气及多孔材料中的细小纤维发生振动、产生热量,从而消耗声能,因此,添加玻璃纤维棉后的降噪效果在整个频带范围内都有明显提高。

3.3 气动性能耦合分析

为验证叶片内部填充多孔材料后对风机气动性能的影响,笔者使用FLUENT进行仿真计算。设置穿孔图案为圆形,穿孔直径为1.5 mm,穿孔率为5%。

穿孔并填充材料叶片仿真云图如图14所示。

图14 穿孔并填充材料叶片仿真云图

由图14可知:穿孔并填充材料后,风机的最大压力增加量为910.98 Pa,最大压力减小量为-548.32 Pa,最大速度为40.596 m/s。

对比图9仅圆形穿孔时,负压性能降低了21.5%,这是因为填充多孔材料后,多孔材料对叶片内气流的流动有着阻碍作用;

对比原始叶片,由图14(b)可以看出:填充材料后叶轮下方的脱落涡仍存在,但叶片间的回流涡减少,减少了气流损耗,因此负压性能提升了11%,速度提升了5%。

综上可知,叶片穿孔并填充多孔材料,不仅能提升风机的气动性能,而且对风机噪声有着良好的吸收效果。

4 实验与结果分析

4.1 实验方法

为验证仿真结果的可靠性,笔者开展原始叶片、叶片穿孔、叶片穿孔并填充材料的正交实验研究。

笔者设置不同穿孔类型和填充材料作为变量,噪声值作为实验目标,其余条件保持不变。

叶片不同穿孔形状实物如图15所示。

图15 叶片不同穿孔形状实物图

同时,笔者需要确定测试点和测试环境。根据GB/T 2888—2008《风机和罗茨鼓风机噪声测量方法》,测试点经过叶轮几何中心,距离壳体L=1 m,测试环境需要保证相对安静,并且尽可能降低环境噪声。

测试点布置示意图如图16所示。

图16 单吸入离心风机测试点位置

实验方案和步骤如下:

1)安装测试设备。在测试点处安装声级计等测试设备,并确保测试设备的位置稳定。同时,尽量减小被测风机振动产生的噪声以及地面和其他物体的反射声,将电动机噪声视为背景声,以保证测量的准确性;

2)进行预测试。在正式测试之前,进行预测试以检查测试设备是否正常工作,并确定测试环境是否符合要求,声级计的传声器应指向声源,测量者应侧向声源;

3)进行正式测试。风机运行时,使用声级计等测试设备测量噪声水平。应进行多次测试,同时根据GB/T 2888—2008对声级计的读数作背景噪声修正后的值,以获得更准确的测试结果。

笔者将大连某特种风机有限公司布置为实验地点,在对风机进行噪声实验的同时,根据GB/T 1236—2017《工业通风机用标准化风道性能试验》,对风机的气动性能进行测试。测试平台采用沈阳鼓风机研究所研制的风机自动测试系统,该系统对气动和噪声特性的测试精度能达到小数点后3位。

测试平台如图17所示。

图17 测试平台

4.2 叶片不同穿孔形状实验

接下来,笔者开展离心风机叶片原始、矩形、圆形和三角穿孔形状的风量和降噪效果正交实验[17-20]。

叶片不同穿孔形状实验结果如表5所示。

表5 叶片不同穿孔形状实验

由表5可知:实际各叶片的噪声初始值高于仿真叶片初始值,这是因为实际环境总存在一定噪声,无法完全消除。

从表5中可以看出:圆形穿孔叶片相较其余穿孔叶片,降噪2.62 dB,效果最明显,风量提升了12.16%。这是因为圆形穿孔使得叶间回流涡数量减少,因此气流损耗减少。

4.3 叶片不同穿孔直径实验

笔者开展离心风机圆形穿孔叶片穿孔直径的风量和降噪效果正交实验。

叶片穿孔直径实验结果如表6所示。

表6 叶片穿孔直径实验

由表6可知:当叶片穿孔直径为1.5 mm时,降噪效果提升了0.5%,风量提升了2%,说明改变穿孔直径并不能显著提升降噪效果,但能提升风机的气动性能。

4.4 叶片不同孔隙率实验

在圆形穿孔叶片和穿孔直径为1.5 mm的基础上,笔者开展叶片穿孔率为4%、5%、6%的正交实验。

叶片穿孔率实验结果如表7所示。

表7 叶片穿孔率实验

由表7可知:当叶片穿孔率为5%时,降噪效果提升了0.47%,风量提升了2.5%,说明穿孔率对风机降噪性能影响不大,但可以提升其气动性能。

4.5 叶片穿孔并填充材料实验

在叶片穿孔形状为圆形、穿孔直径为1.5 mm和孔隙率为5%、内部填充玻璃纤维多孔介质材料的基础上,笔者开展原始叶片、叶片穿孔、叶片穿孔并填充材料的风量和降噪效果正交实验。

叶片穿孔并填充材料实验结果如表8所示。

表8 叶片穿孔并填充材料实验

由表8可知:叶片填充材料相较于叶片仅穿孔,风机的风量降低了6%。这是因为叶片填充材料后,空气进入叶片内部后互相摩擦损耗,引起玻璃纤维的振动和摩擦,导致风量降低,但降噪效果提升了3%;

叶片填充材料相较于原始叶片,可降低噪声6.72 dB,降噪效果提升了5.3%,同时风量提升了7.5%。

以上结果说明:对叶片穿孔并填充多孔介质材料,在降低噪声的同时能有效提升风机风量。

5 结束语

笔者使用FLUENT数值模拟方法,对离心风机叶片不同穿孔形状、穿孔直径、穿孔率的声学性能进行了模拟,并研究了叶片内部填充多孔介质材料后的声学性能编号,最后开展了相关验证实验,验证了仿真结果的可靠性。

研究结果如下:

1)对叶片穿孔形状进行对比可知,不同穿孔形状均能提升风机的降噪性能,其中圆形穿孔形状降噪性能最佳,且能显著提升风机负压性能;经过对穿孔直径为1.0 mm、1.5 mm、2.0 mm的圆形穿孔进行对比,穿孔直径为1.5 mm时降噪性能最佳;对叶片4%、5%、6%的穿孔孔隙率进行对比,发现5%的孔隙率降噪效果最佳;

2)由仿真模拟结果可知,在穿孔直径为1.5 mm、穿孔率为5%的圆形穿孔叶片内部填充多孔介质材料,能有效地降低风机的中高频噪声,相较原始叶片平均降低噪声11.1 dB,降噪效果提升了9.1%,同时叶片穿孔可提升风机负压性能11%;

3)根据实验结果可知,叶片穿孔并填充材料相较于原始叶片,可降低噪声6.72 dB,降噪效果提升了5.3%,同时风量提升了7.5%。

在接下来的工作中,笔者将为叶片填充不同流阻率的多孔介质材料,探讨其对气动声学特性的影响。