基于Archard理论的浮动密封结构磨损特性试验研究*

2023-08-31高俊峰靳卫华

高俊峰,李 伟,靳卫华,吴 磊,明 友

(合肥通用机械研究院有限公司,安徽 合肥 230031)

0 引 言

目前,管线平板闸阀已经被广泛应用于燃气管线、输油管线等长距离传输管线中。该阀门的关键密封结构主要包括:阀杆动密封结构和浮动阀座-闸板密封结构[1]。其中,闸阀的磨损寿命在极大程度上取决于浮动阀座-闸板密封副(简称:浮动密封结构)的耐久性。在长距离输送管线上及产油量较大时期,原油的冲刷、杂质的累积以及复杂的几何结构设计,都会导致闸阀浮动密封结构磨损严重,使其密封结构失效,导致事故频发[2]。

目前,ABAQUS仿真分析软件[3]已广泛被研究人员用于处理各行各业中的高度非线性问题。国内外学者利用该仿真分析技术,在各领域开展了对密封结构寿命预测的研究。

SCHMIDT T等人[4]在Archard磨损模型的基础上,运用有限元软件的二次开发能力,计算了某O型圈的磨损量。XIN Li等人[5]采用有限元方法,对环形密封结构件进行了研究,发现随着时间的推移,密封面体积量逐渐减小,使密封结构的密封接触压力先快速下降,然后趋于平稳。冯占荣等人[6]利用有限元法,对硬密封球阀密封性和应力情况进行了分析,以解决某阀门的泄漏问题。孔翔等人[7]建立了金属密封结构的有限元模型,并通过优化结构参数,解决了密封结构的泄漏问题。常凯[8]利用Archard磨损模型及ANSYS的分析模块,得到了模拟磨损的分析方法。张志宏[9]利用ABAQUS仿真模拟技术,对89式重机枪的身管进行了磨损研究,分析得到了子弹发射多次后,其总磨损量的计算模型。何帅旗[10]也利用ABAQUS仿真分析技术,对管线平板闸阀的阀杆动密封结构进行了磨损分析,并对密封结构的磨损寿命进行了预测。

很多学者利用有限元软件进行了密封结构磨损规律的研究,但大多数的研究针对的是结构间全接触磨损规律的研究,很少有研究人员对结构间磨损过程中存在不完全接触的情况进行研究,因而对结构间不完全接触磨损的评价方法也较少。

因此,为了满足企业的需求,研究浮动密封结构的磨损特性,并提出合理的磨损评价方法十分必要。

综上所述,笔者利用有限元法和磨损试验法,对浮动密封结构进行磨损寿命预测研究;提出一种RMS作为评价浮动密封结构失效的指标,对闸板不同启闭速度和密封面宽度与密封面的磨损量关系进行分析,以期为工程中密封结构的维护提供一定的参考。

1 闸阀密封结构

密封结构是任何一种阀门都必不可少的组成部分[11,12]。浮动密封结构是管线平板闸阀中的重要密封结构。目前,平板闸阀在各行各业中的需求量呈现逐年上升的势头[13]。

浮动密封结构示意图如图1所示。

由图1可知:该密封结构主要包括闸板、浮动阀座、弹簧孔及密封结构的密封面。其中,z向为流体流向,y向为闸板开启方向。

在弹簧预紧力与流体压力的作用下,阀座向z向运动,使密封面与闸板压紧形成密封比压。

2 磨损基本理论与理论模型

2.1 Archard磨损理论

Archard磨损理论是研究摩擦学问题十分经典的理论[14]。Archard磨损理论描述了磨损体积与材料硬度、滑行距离和载荷的关系。其表达式如下:

(1)

式中:V为磨损体积;W为载荷;S为滑行的距离值;H为接触中较软物体材料硬度;k为无量纲参数。

其中:分析一般磨损问题时,k为10-8~10-4;分析严重磨损问题时,k为10-4~10-2。

而在80%的磨损问题研究中,对磨损深度的分析极其重要[15-17]。因此,笔者将式(1)改写为:

(2)

式中:A为实际接触面积;h为磨损深度。

由于压强可表征为p=W/A,则式(2)可改写为:

(3)

工程上,磨损量常被认为是时间上的积累量。因此,可对等式两边进行时间求导。速度可表示为v=dS/dt,则式(3)可改写为:

(4)

通过积分求得磨损的深度如下:

(5)

2.2 材料的本构模型

在闸阀的启闭过程中,浮动密封结构密封面发生磨损的原因,主要是由于流体介质压力对密封结构产生冲击,引发了交变载荷;密封结构的摩擦作用会使密封面产生升温效应。

因此,笔者使用在材料热软化、应变以及应变率方面具有强关联性的Johnson-Cook模型为本构方程。其表达式如下:

(6)

式中:σ为材料在加工过程中的流动应力;A为材料的屈服强度;B为材料的极限强度;c为应变敏感率;n为应变硬化指数;m为温度敏感系数;ε0为参考应变速度;Tr为参考温度;Tm为材料的熔点。

2.3 接触属性设置

接下来,笔者需要研究浮动密封结构的密封面在启闭过程中的磨损情况。

笔者需要先定义浮动阀座和闸板零件的接触属性:在浮动阀座和闸板间的接触方式方面,将法向的接触属性设置为“硬”接触;而在切向方向,在平板阀门启闭过程中,弹簧的预紧力和密封面宽度对接触面的相互摩擦具有重要影响。

因此,根据库仑摩擦定律对摩擦因数进行设置,其表达式如下:

(7)

式中:τf为接触面位置的摩擦剪切压力;σn为浮动阀座和闸板之间的正压力;τmax为接触面位置的最大摩擦剪切压力;μ为摩擦因数。

2.4 材料失效准则

笔者采用剪切失效模型对工件材料失效方式进行研究。

等效塑性应变值参数D的表达式如下:

(8)

当网格单元节点上的等效塑性应变值参数D超过1时,可以判定磨损工件因失效发生分离。此处的网格单元将会被删除[18,19]。

2.5 ALE方法

笔者采用ALE方法对有限元模型进行求解。

ALE方法大大提高了计算精度,可以确保数值仿真分析计算结果的可靠性。笔者在数值仿真分析过程中,用每一个时间步对浮动密封结构的网格进行重构;磨损的物体基于上一个时刻时的网格进行自动网格重构,避免了在磨损过程中因为网格畸变而导致计算精度下降或出现计算错误的情况。

ALE方法主要基于以下3个方程:

1)质量守恒方程(连续性方程)

方程如下:

(9)

2)动量守恒方程(平衡方程)

方程如下:

(10)

3)能量守恒方程

方程如下:

(11)

式中:E为单位质量上的能量,J/kg;qi为热通量,J/m2。

3 基于ABAQUS的仿真分析及试验验证

笔者采用某公司代号Z943Y-300Lb的高压管线平板闸阀,提取其浮动密封结构中的相关结构三维实体模型,如图2所示。

图2 密封结构三维实体模型图

笔者通过试验得到试验数据,试验各项参数与仿真模型一致。其中,浮动阀座、闸板的材料为F6a+WC。

零件的力学性能参数如表1所示。

表1 零件的相关参数

浮动密封结构的三维实体模型图如图3所示。

图3 浮动密封结构三维实体模型图

在图3中,阀座密封面厚度为0.5 mm,密封面宽度为5 mm,闸板的厚度为100 mm,闸板上流体介质的最大开度为153 mm,密封接触面的摩擦系数为0.2。

笔者根据浮动密封结构的几何结构特点,选取浮动阀座对称结构中5个具有代表性的区域进行磨损情况研究分析。其中,5个具有代表性的区域总节点数为43个,每个代表性区域的节点数分别为7个。

接下来,笔者针对每一个代表性区域节点的磨损特性进行研究分析。

密封面上的特征节点及其周围节点位置如图4所示。

图4 节点位置示意图

3.1 密封结构的有限元模型

为了避免不重要特征对数值模拟的影响,笔者对密封结构进行简化处理,在满足实际工况的前提下,对密封接触面结构磨损进行求解。

在进行有限元网格划分时,为了确保数值模拟结果的准确度,需将密封接触面的网格节点对齐,对接触位置进行局部网格细化。

笔者采用Hyper mesh软件对密封结构进行网格划分。密封结构的有限元模型如图5所示。

图5 密封结构网格模型

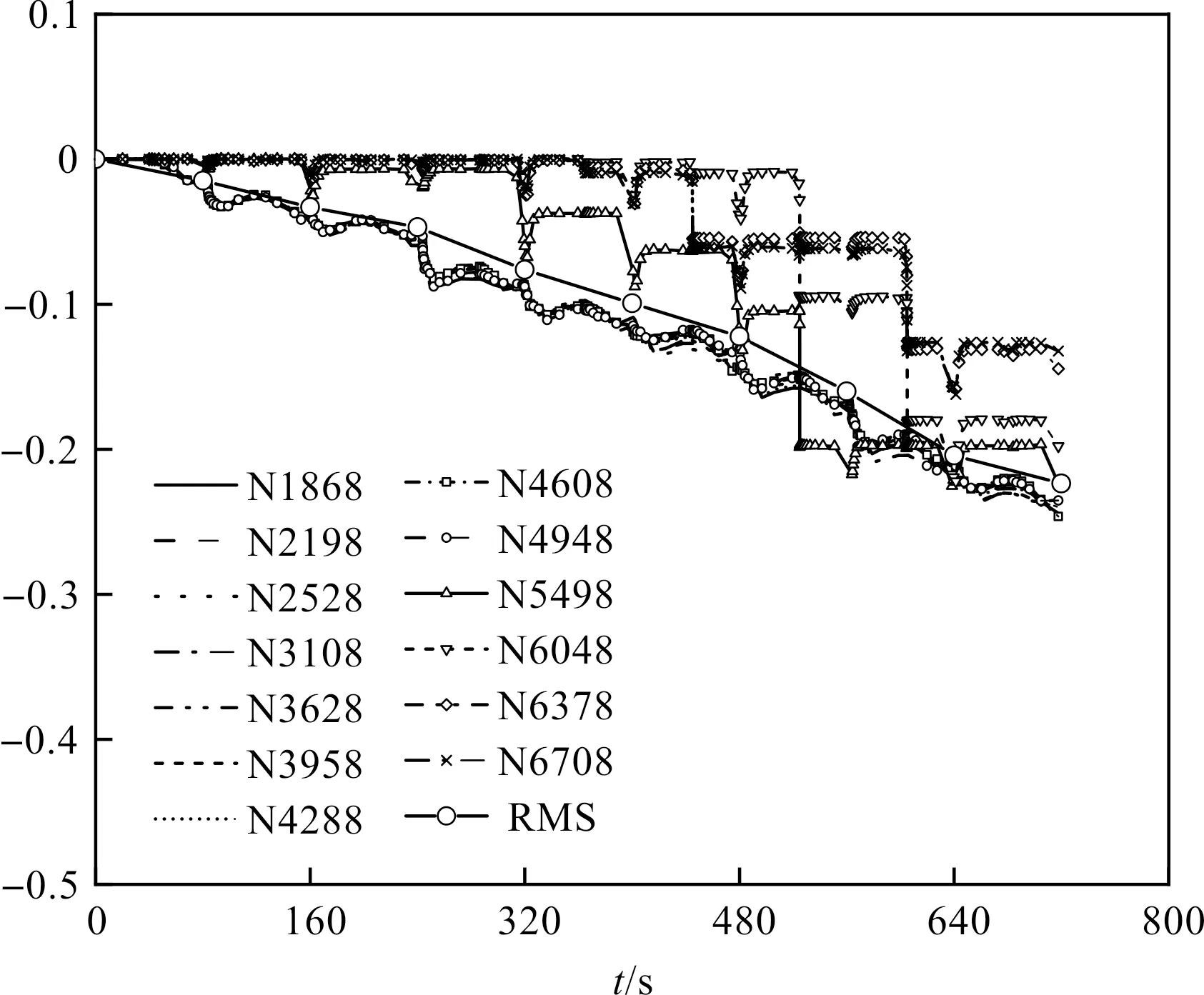

在进行网格划分时,网格的总数量对密封面上节点的磨损量影响较大。为确保网格的无关性,笔者根据磨损过程中具有代表性节点N1868的磨损量和网格数量的关系,确定网格的数量。

网格无关性验证如图6所示。

图6 网格无关性验证

图6中,可在确保仿真分析结果准确性的前提下节约运算资源,最终确定网格数量为1.2×105。

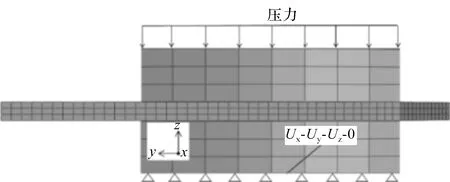

3.2 边界条件和载荷设置

笔者对浮动阀座端面节点3个方面的自由度均施加固定约束。

浮动阀座边界设置如图7所示。

图7 浮动阀座边界设置

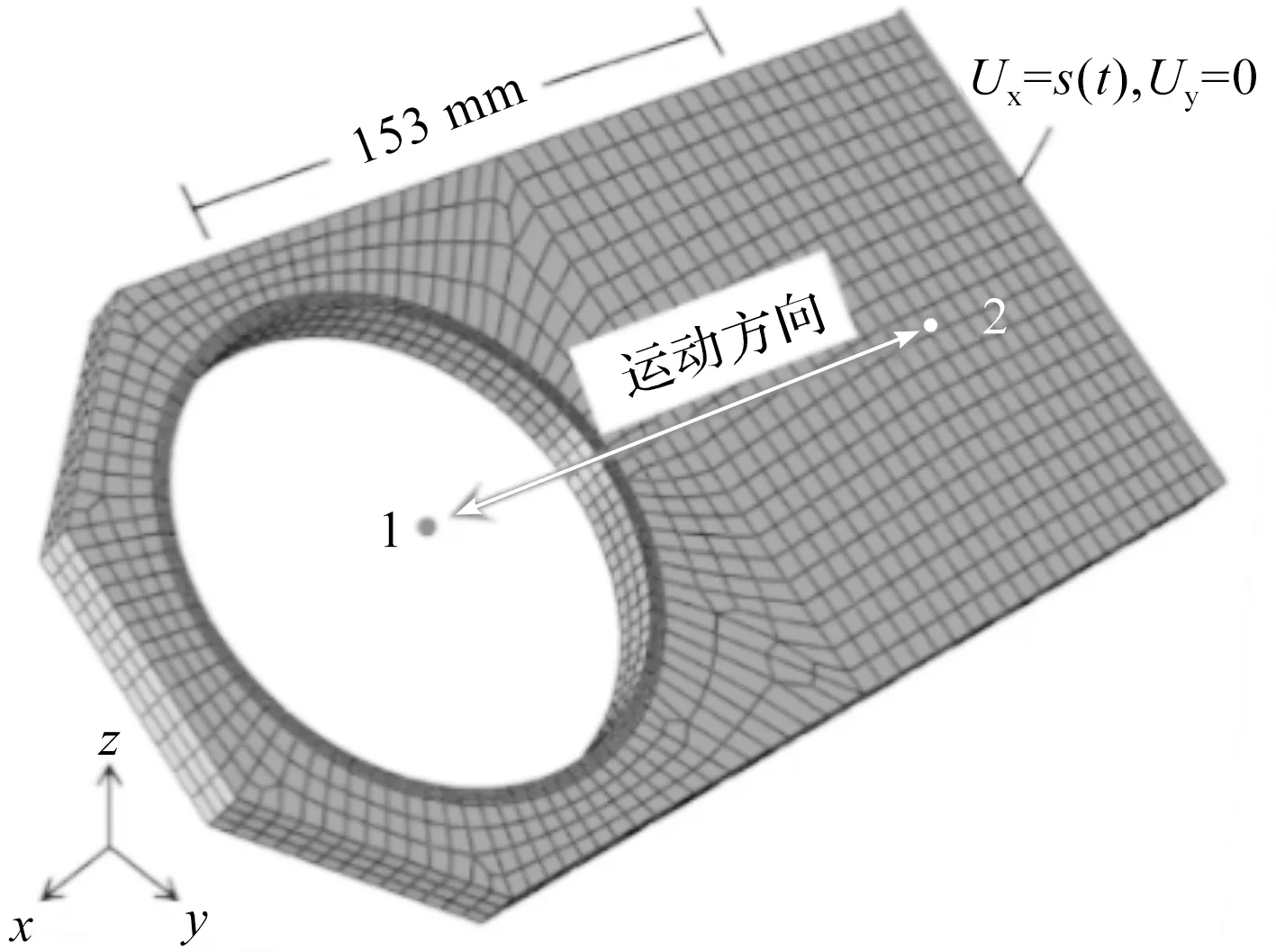

笔者在闸板x正方向上施加循环的位移载荷,单次往返的位移行程为306 mm;在闸板y方向设置固定约束,z方向自由;在流体介质的等效模型x和y方向上施加固定约束,z方向上自由,并且在z方向施加交变压力载荷,方向为负。

闸板边界设置如图8所示。

图8 闸板边界设置

图8中,笔者设置闸板的边界条件,沿着x方向为位移载荷。其中,点1到点2为闸阀开启方向(点2到点1为关闭方向)。

p(t)表示如下:

(12)

式中:p(t)为施加在流体等效模型上在-z方向上的压力,kN;t为运动时间,s。

3.3 仿真分析结果与试验验证

笔者将闸板启闭速度和密封面宽度分别设置为153 mm/s和5 mm。

不同时刻下,密封面上特性节点的磨损情况如图9所示。

图9 总体磨损情况

由图9可知:随着浮动密封结构启闭次数的增加,浮动阀座密封面上代表性节点(N1868~N4948)的磨损量趋于一致。而其他的代表性节点(N5498~N6708)的磨损量不相同且磨损量较小。

在浮动密封结构的磨损初期,磨损量较小,但是随着磨损次数的不断进行,磨损量不断增加。浮动密封结构的RMS与浮动密封结构的启闭次数近似呈线性关系。

磨损量评价函数如下:

(13)

式中:i为特征节点编号;Wi为在第i个特征节点处的磨损量,mm。

笔者采用仿真分析与磨损试验结果相对比的方法,验证磨损失效评价模型的准确性。其条件为:当RMS>0.5 mm时,密封功能失效。

代表性节点仿真分析与磨损试验结果对比图如图10所示。

图10 磨损量对比图

由图10可知:当启闭速度为153 mm/s,且密封面宽度为5 mm时,浮动密封结构失效前的最大启闭次数为1 445次;

通过磨损试验,可测得浮动密封结构失效前的最大启闭次数为1 396次。仿真分析和磨损试验结果误差仅为3.51%。

综上所述,试验结果不仅验证了仿真分析模型及其结果的正确性,而且验证了流体等效模型的合理性。

4 密封结构磨损特性分析

4.1 启闭速度的影响

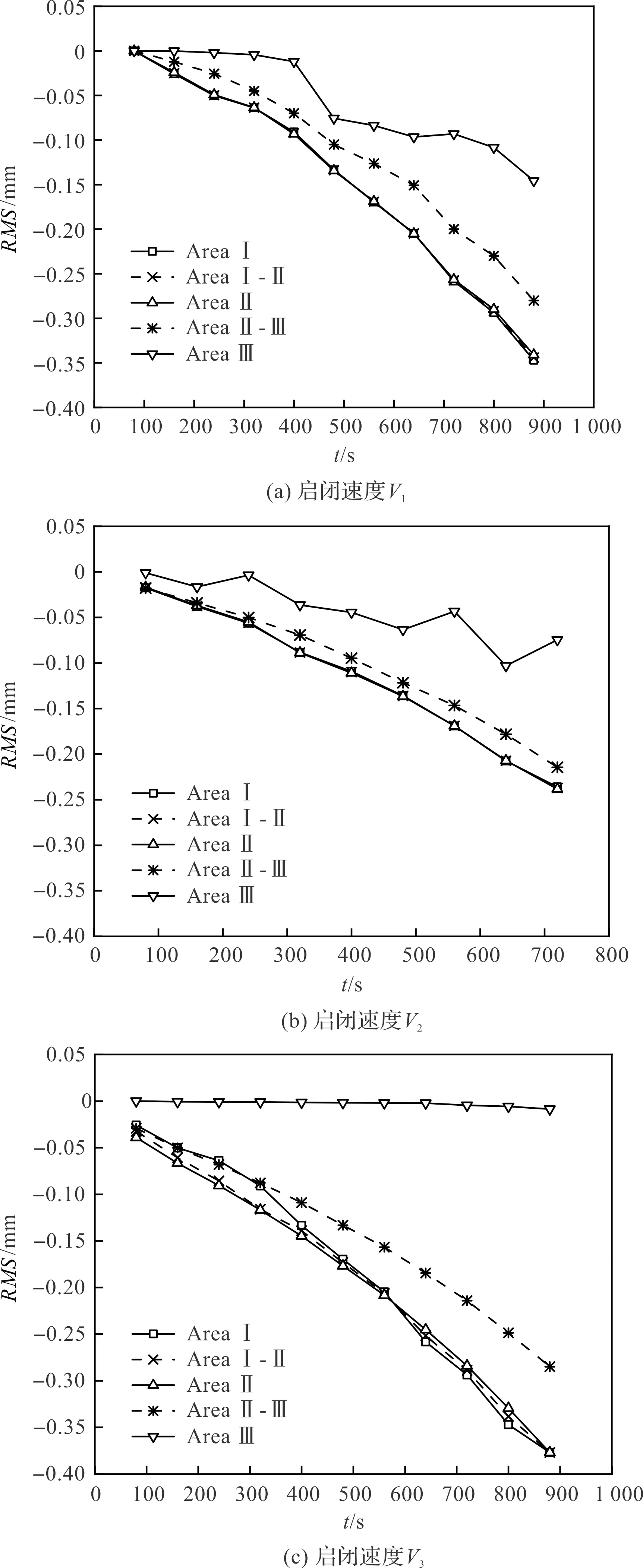

笔者采用控制变量法,将密封面宽度设置为5 mm,并分别设置闸板启闭速度V1为102 mm/s、V2为153 mm/s、V3为306 mm/s,以探究不同启闭速度对浮动密封结构磨损特性的影响规律。

在闸阀的不同启闭速度下,浮动密封结构中各代表性节点的磨损量分别如图11所示。

图11 总体磨损情况

由图11可知:当密封面的磨损量达到0.2 mm,闸板的启闭速度为V1、V2和V3时,所需要的启闭时间分别为280 s、620 s和820 s;

N1868~N5498区间内的磨损量趋于一致,且RMS随启闭次数的增加而增大,近似呈线性变化趋势;N6048~N6708区间内的磨损量较小,且趋势各不相同。

不同启闭速度下,各区域各节点的平均磨损量如图12所示。

图12 各区域平均磨损情况

由图12(a,b)可知:启闭速度为V1、V2时,区域Ⅰ和区域Ⅱ的磨损变化趋势基本一致,呈近似线性变化且磨损量较大;区域Ⅲ的磨损量呈先慢后快再慢的趋势;区域Ⅰ—Ⅱ和区域Ⅱ—Ⅲ的磨损趋势一致,且前者较后者的磨损量更小。

由图12(c)可知:启闭速度为V3时,区域Ⅰ、区域Ⅰ—Ⅱ和区域Ⅱ的磨损变化趋势基本一致。但开启次数达到500次时,区域Ⅰ的磨损量大于区域Ⅱ;区域Ⅲ的磨损量较其他区域磨损量更小;区域Ⅱ—Ⅲ的磨损量呈快速下降趋势,磨损量大于区域Ⅲ,且小于其他区域。

在不同启闭速度下,典型区域的磨损轮廓图如图13所示。

图13 典型区域磨损轮廓

由图13(a~d)可知:浮动密封结构中,区域Ⅰ、区域Ⅰ—Ⅱ、区域Ⅱ和区域Ⅱ—Ⅲ在不同启闭速度下,经过大量启闭磨损后,最终密封面轮廓曲线不一致;其中,启闭速度为V1、V2、V3时,其相关磨损量都依次增大。

由图13(e)可知:在启闭速度V1下的磨损量基本保持不变;其中,径向距离在151 mm和156 mm时,启闭速度V2比启闭速度V3的磨损量小。

笔者利用最小二乘法对启闭速度进行回归分析,得到了不同速度下的磨损均值,如图14所示。

图14 磨损寿命与启闭速度关系曲线

由图14可知:在局部区间,随着启闭速度的增加,浮动密封结构的磨损寿命呈现先增加后降低的变化趋势,且存在局部最优解。该浮动密封结构最优的启闭速度为210 mm/s。

U(V)表示如下:

U(V)=-0.000 833·V2+0.349 7·V+4

(14)

式中:U(V)为密封结构磨损寿命,次;V为闸板启闭速度,mm/s。

4.2 密封面宽度的影响

当启闭速度为153 mm/s时,笔者设置密封面宽度b1为4 mm、b2为5 mm、b3为6 mm,探究不同密封面宽度对浮动密封结构磨损寿命的影响规律,并阐明密封面上不同区域的磨损机制。

在闸阀不同密封面宽度下,浮动密封结构中各代表性节点的磨损量分别如图15所示。

由图15(a~c)可得:N1868至N5498区间内的磨损量趋于一致,且RMS随启闭次数的增加而增大,呈近似线性变化趋势;

N6048至N6708的磨损量较小,且其变化趋势各不相同。

在不同密封面宽度下,各区域的各节点RMS如图16所示。

图16 各区域均方根磨损量

由图16可知:在节点b1、b2、b3时,各区域的磨损变化趋势基本一致,呈近似线性变化趋势,且磨损量逐渐增加。

在节点b1和b3时,区域Ⅰ—Ⅱ、区域Ⅱ—Ⅲ和区域Ⅲ的RMS磨损变化趋势基本一致且数值较小;然而在节点b2时,区域Ⅲ的RMS变化趋势较为复杂。

不同密封面宽度的磨损轮廓图如图17所示。

图17 典型区域磨损轮廓

由图17可知:节点为b1、b2和b3时,磨损轮廓基本一致。当密封面磨损量值相同时,随着密封面宽度的增加,启闭次数也随之增加。

笔者利用最小二乘法对3种不同密封面宽度下的磨损均值进行回归分析,拟合结果如图18所示。

图18 磨损寿命与密封面宽度关系曲线

密封结构磨损寿命U′(b)表达式如下:

U′(b)=72·b2-435·b+1 802

(14)

式中:U′(b)为密封结构磨损寿命,次;b为密封面宽度,mm。

由图18及式(14)可知:在局部区间内,随着浮动密封结构上的密封面厚度不断增加[20,21],浮动密封结构的磨损寿命始终呈现增大的趋势。

5 结束语

为了解决闸阀工作过程中,因密封接触面磨损而导致的密封失效问题,笔者采用ALE方法和Archard磨损模型,推导了浮动密封结构启闭后的接触面磨损厚度变化情况,运用ABAQUS软件对其进行了摩擦动力学分析,并采用试验测试数据对仿真结果的准确性进行了验证。

研究结果表明:

1)浮动密封结构磨损试验的测试结果与仿真结果吻合度在96%以上,全局磨损量均方根的评价指标较为合理;

2)浮动密封结构的密封面上区域Ⅰ和区域Ⅱ相较于其他区域的磨损量更大,这会使局部区域泄漏量过大,导致密封结构失效,因此,需要在设计或制造时重点关注该情况;

3)随着启闭速度的增加,浮动密封结构在局部区间上的磨损寿命呈现先增加后减小的趋势,当启闭速度为210 mm/s时,该密封结构磨损寿命最大;

4)浮动密封结构的磨损寿命随着厚度的增加而增加,因此,在浮动密封结构设计时可适当增加密封面宽度。

笔者后续的研究方向是:根据浮动密封结构的磨损特性,拟采用响应面优化设计方法或拉丁超立方采样(Latin hypercube sampling,LHS)方法,以浮动密封结构磨损寿命为优化目标,对浮动密封结构参数进行优化设计。