高速大功率柴油机连杆大端孔椭圆度加工与控制

2023-08-31李晓霞李二红

吴 鑫, 李晓霞, 李二红, 李 峥, 田 甜, 刘 磊

(山西柴油机工业有限责任公司, 山西 大同 037036)

0 引言

连杆是发动机曲柄连杆机构的关键件,它的主要功能是连接活塞和曲轴,并将活塞所受的爆发压力传给曲轴,将活塞的往复运动转变为曲轴的旋转运动。某系列高速大功率柴油机的连杆部件由连杆体、连杆盖、连杆螺栓、连杆小头衬套以及上、下轴瓦组成,见图1。

图1 连杆部件三维图

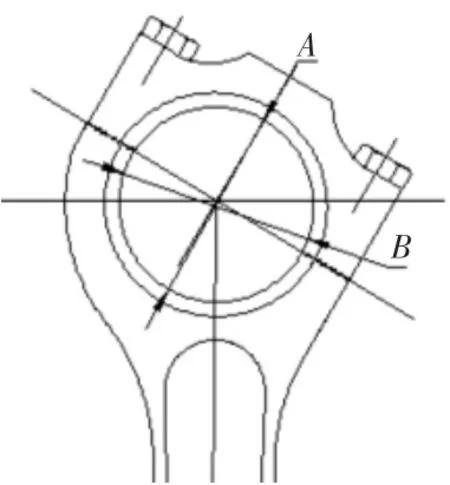

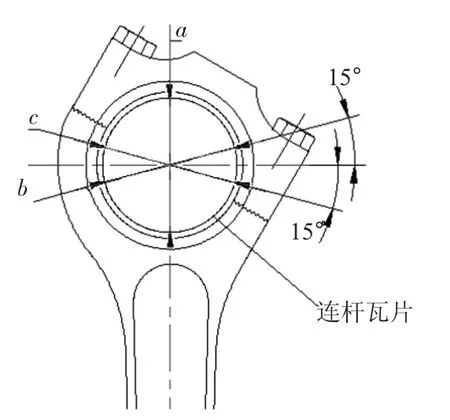

对于高速大功率柴油机,在将化学能转化为机械能的过程中,连杆的大端孔需要承受巨大的往复力(相比一般柴油机工况更加恶略),因此,为了提高连杆的使用效能,在此种结构的连杆大端孔的尺寸形状上有一个椭圆度的要求,为沿活塞运动方向的直径要小于或等于与之垂直方向的直径,见图2(两个方向的要求)、图3(三个方向的要求)。

图2 两个方向的要求

图3 三个方向的要求

在实际生产过程中,常常出现机械加工后的零部件,检验大端孔的椭圆度符合要求,但是在整机装配前按要求进行复检时,却发生相当数量的连杆的椭圆度测量超差,从而造成零件需要返修的状况出现,不仅耽误了整机的装配周期,同时零件返修后也出现了一定数量报废的情况。本文对该类连杆大端孔椭圆度的这种情况展开进行分析,并通过相关试验验证结果分析,找出了问题发生的原因。

1 问题的出现过程

首先对问题出现的过程进行梳理,主要从机械加工的过程,检验的要求,以及装配前的复检进行逐一梳理。

1.1 加工和检验

以测量三个方向a、b、c 的连杆为例(见图3),机械加工阶段的情况如下:

1.1.1 工序安排

前期连杆相关加工工序—粗镗大端孔- 精镗大端孔—拆开/组合连杆体和盖(检验大端孔椭圆度)—钻铰瓦片定位销孔—安装瓦片定位销—组合连杆体和盖—瓦孔倒角—其他后续工序。

1.1.2 大端孔最终尺寸形成的时机、状态和要求

1)时机:在连杆大端孔的精加工工序中“粗镗大端孔- 精镗大端孔”;

2)状态:连杆体和连杆盖用连杆螺栓按要求紧固组合进行;

3)要求:加工后在“拆开/组合连杆体和盖”前测量孔的圆度为0.004 mm。

1.1.3 大端孔椭圆度检验的时机、状态和要求

1)时机:精加工后连杆体和连杆盖拆开一次后,在“拆开/组合连杆体和盖(检验大端孔椭圆度)”工序,进行检测;

2)状态:光孔,不装瓦片,连杆体和连杆盖用连杆螺栓按要求紧固组合进行;

3)要求:连杆大端孔的孔径要求不变,圆度要求放宽为0.015 mm,椭圆度a≤(b+c)/2,且最小尺寸为a。

1.2 装配前的复验(问题出现)

1)时机:装配前;

2)状态:库房取出的机加后椭圆度检测合格的连杆,检验时,需要将已经紧固好的连杆部件拆开,安装瓦片,按设计要求进行紧固后进行;

3)要求:a≤(b+c)/2(安装瓦片进行测量);

4)问题:出现一些椭圆度检验不合格的情况。

2 现象和数据分析

2.1 现象分析

通过对比机加环节和装配环节的椭圆度的检验条件状态,发现:

1)机加环节的椭圆度检测是在大端孔精镗后,对连杆体和盖拆开,并按照规定力矩组合紧固后进行,此时,圆度值要求由拆开前的0.004 mm 允许放宽到0.015 mm,由此分析,在设计层面已考虑了连杆的体和盖的拆开和组合过程,对大端孔的状态有一定的影响;

2)装配环节复验时,需要将连杆部件装上瓦片进行,因此需要将入库后组合的连杆体和盖再次拆开并按规定力矩组合,此时的连杆部件的状态是在大端孔精加工后,最少又经过了两次及以上的大扭矩“拆开和组合连杆体和盖”的过程,而复检出现椭圆度不合格的情况,进一步说明了连杆体和盖的拆开和组合过程,对大端孔的状态有影响。

由以上分析可初步认为,连杆体和盖的“拆开和组合”过程应该是影响连杆大端孔的椭圆度的主要因素,同时发现,在尺寸方面,前后的状态只允许圆度值发生变化,该因素也值得进行分析。

2.2 数据测量及分析

2.2.1 半成品检测分析

通过对机械加工过程中的半成品在完成大端孔精加工,重新组装后的a、b、c 值测量,发现在a 和b、c两个方向上的尺寸状态不稳定,零件状态会随着搁置时间的长短而发生变化,说明了机械加工过程使零件内部产生了内应力,而在搁置过程中,这些应力的释放使连杆的状态发生了变化。

2.2.2 成品检测分析

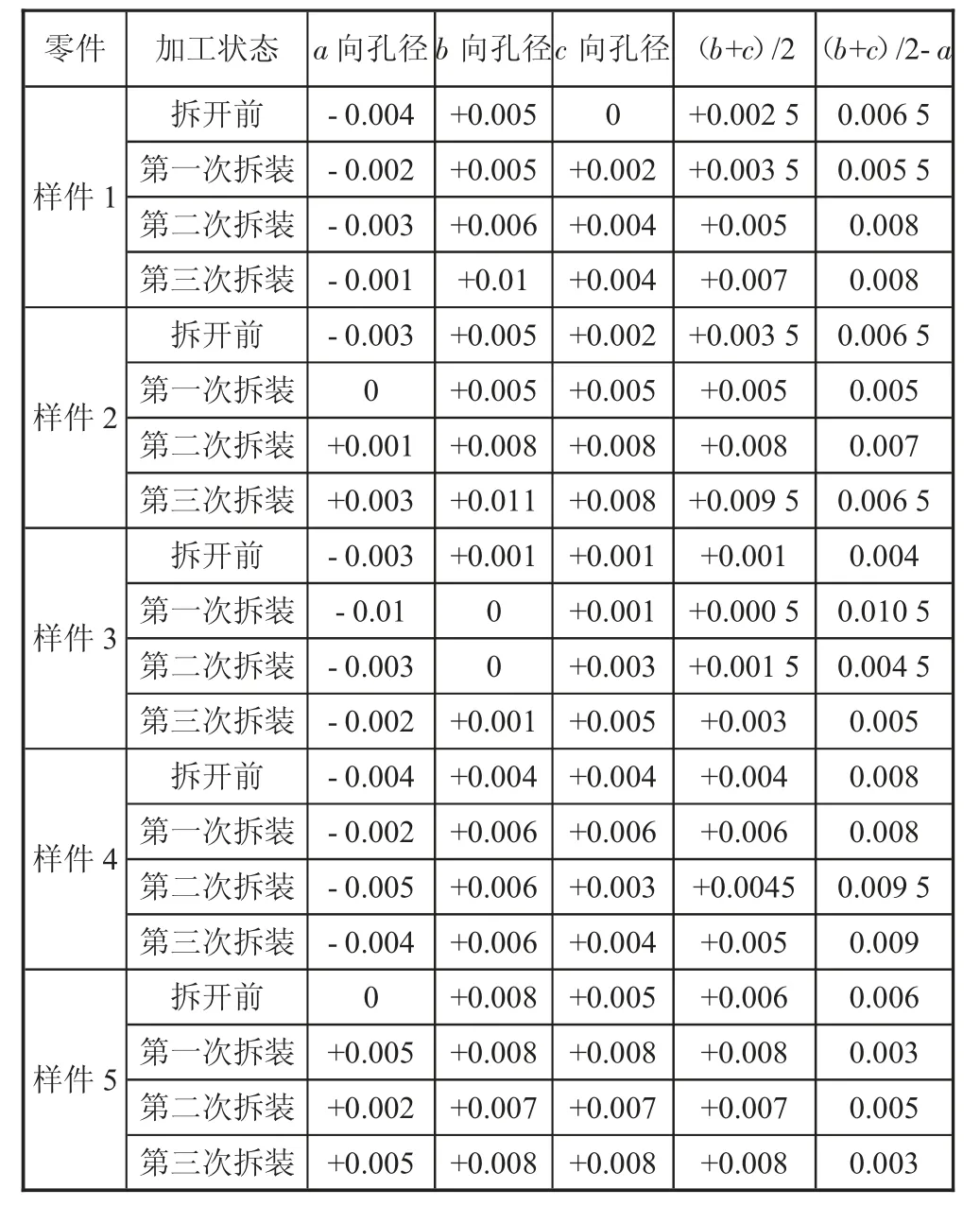

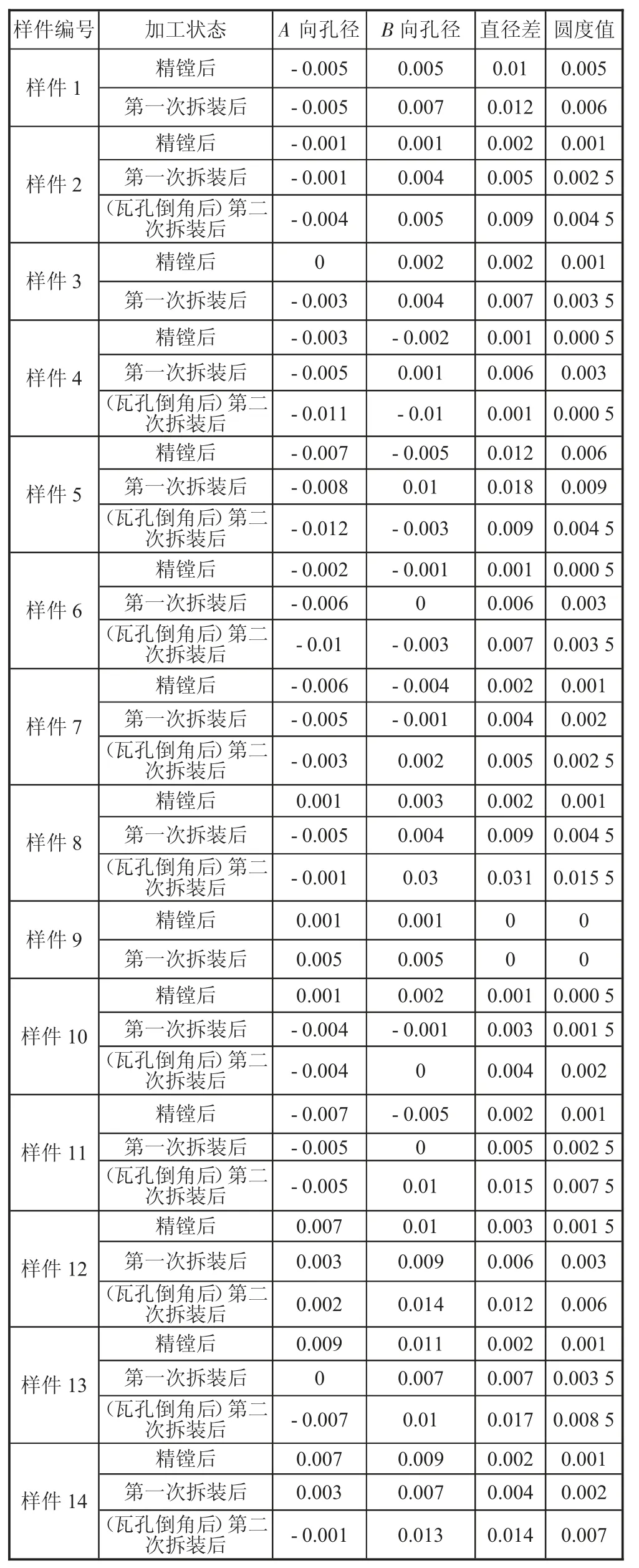

从存放的已检验合格的成品连杆部件,随机抽取5 件,对其进行了三次拆装检测,拆开前状态及重新组装后状态的a、b、c 的变化数据见表1。

表1 《某型连杆大端孔测量数据》(以下数据为基准值偏差)单位:mm

分析以上数据,发现:

1)在完成第三次重新组装后,总体上连杆部件(未安装瓦片的状态)仍满足a≤(b+c)/2且最小尺寸为a 的要求,但是发现a、b、c 数值,及(b+c)/2值总体存在变大的趋势。

2)相比于拆开前与第一次拆装的变化值,第二次和第三次拆装的变化趋势在逐步变小,并趋于稳定。说明了随着拆装次数的增加会使a 和(b+c)/2的数值趋于稳定,极有可能是由于机械加工中存在的不良内应力随着反复拆装的过程逐步释放完毕,而为了保证存放后的连杆复检时仍满足设计要求,应在加工的过程中尽量将应力释放完毕。

3 试验验证

由上分析,该问题的产生应该就是由于连杆加工过程中产生的不良应力在成品存放阶段释放后,使大端孔的尺寸发生了微变形,最终导致了复检椭圆度的不合格。为了验证以上分析结论,制定了以下方案:

3.1 第一次验证

3.1.1 加工余量分析

从加工余量上看,连杆粗镗孔的加工余量为2.3~3.0 mm,精镗孔余量为0.7~1.0 mm;加工过程的余量均偏大,加工切深参数值设置不合理,会造成内应力的产生。

3.1.2 连杆大端孔加工工艺流程分析

前期相关机械加工—组合连杆体和盖(第一次组合)—粗镗大端孔—中间其他机械加工—精镗大端孔(精加工结束)—拆开/组合连杆体和盖(检验大端孔椭圆度)(第二次组合)—拆开连杆体和盖,钻铰瓦片定位销孔—安装瓦片定位销—组合连杆体和盖(第三次组合)—瓦孔倒角—其他后续工序。

从加工流程分析,第一次组合连杆体和盖以后,直到精加工结束,杆和盖一直没有拆过。

从受力方面分析,连杆体和盖在组合状态下,紧固力矩约为400 N·m,使得其两端受力较大且集中,其位置可见图4 的深色部分,而在较大切削量加工过程中,始终没有对“连杆的体和盖”进行拆组,也是产生不良应力的主要原因。

图4 连杆体和盖在组合时的应力分布位置

同时,“瓦孔倒角”工序,对大端孔形成后在孔端面位置加工倒角时也会施加一定的力,有可能也会影响大端椭圆度。

3.1.3 制定工艺措施

根据分析,主要制定两点工艺改进:

1)减少精镗孔的加工余量,以减少应力产生,主要为:粗镗大头孔后,对于精镗孔的加工余量定为0.7mm,同时精镗孔到最终尺寸改为分两道工步进行,第二工步的余量控制为0.25 mm。

2)在精镗孔前拆装连杆杆身和盖,以释放加工应力,主要为在精镗孔前增加一道拆组连杆的工序。

3.1.4 试验结果及分析

抽取14 件连杆进行工艺试验,按制定的工艺措施加工,分析连杆大端孔的变形情况。此次试验主要为验证,在采取了减少加工应力的产生和增加了加工应力释放的措施后,加工质量是否有所改善,按图2在两个方向上测量“精镗大端孔”后的孔径,以及“拆开/组合连杆体和盖”后进行一次拆装。为了了解“瓦孔倒角”后是否会对大端孔产生影响,在该工序后进行第二次拆装,并测量数值,见表2。

表2 测量数据(以下数据为基准值偏差) 单位:mm

试验结果分析:

1)14 件样件中,12 件精镗后的圆度值在0~0.001 5 mm 之间,2 件超差。绝大多数连杆孔圆度均稳定在0.004 mm 以内,满足设计要求。

2)14 件样件中,经过第一次拆装后,11 件的圆度值在0.003 5 mm 以内(满足了设计要求的拆装前的0.004 mm 要求)精度大幅度提高,其余3 件为0.006 mm、0.009 mm、0.004 5 mm,均满足了设计要求的拆装后的0.015 mm 要求。就整体而言,精度都有了大幅度提高,所有14 件样件的精度较拆装前变化不大,由此说明,采用此工艺方案,不良应力已大量释放,拆装连杆对于大端孔的影响已变得很小。

3)14 件样件中,抽取了11 件进行了“瓦孔倒角”后的第二次拆装,测量圆度值发现,1 件的近似圆度值0.015 5 mm(超差),其余虽均满足了设计要求的拆装后的0.015 mm 要求,但部分数值变化较大。说明,精镗孔后的“瓦孔倒角”工序,会对大端孔的圆度变化产生影响。

此外,在试验过程中还发现了在重新组装紧固连杆体和盖时,杆和盖端面发生错位会对圆度产生影响。

3.2 第二次验证

为了验证第一次试验中的新发现,进行了第二次验证。

3.2.1 加工方案

根据第一次的试验结果,进一步优化了工艺措施:在前期方案的基础上,将连杆在精镗孔前的拆装次数由1 次增加为3 次,以进一步释放应力;工艺流程上将“瓦孔倒角”提前到“精镗孔”前进行,以减小其对于大端孔成型后的影响;同时在连杆的杆和盖组装时严格控制齿槽端面,使之对齐。

3.2.2 试验结果及分析

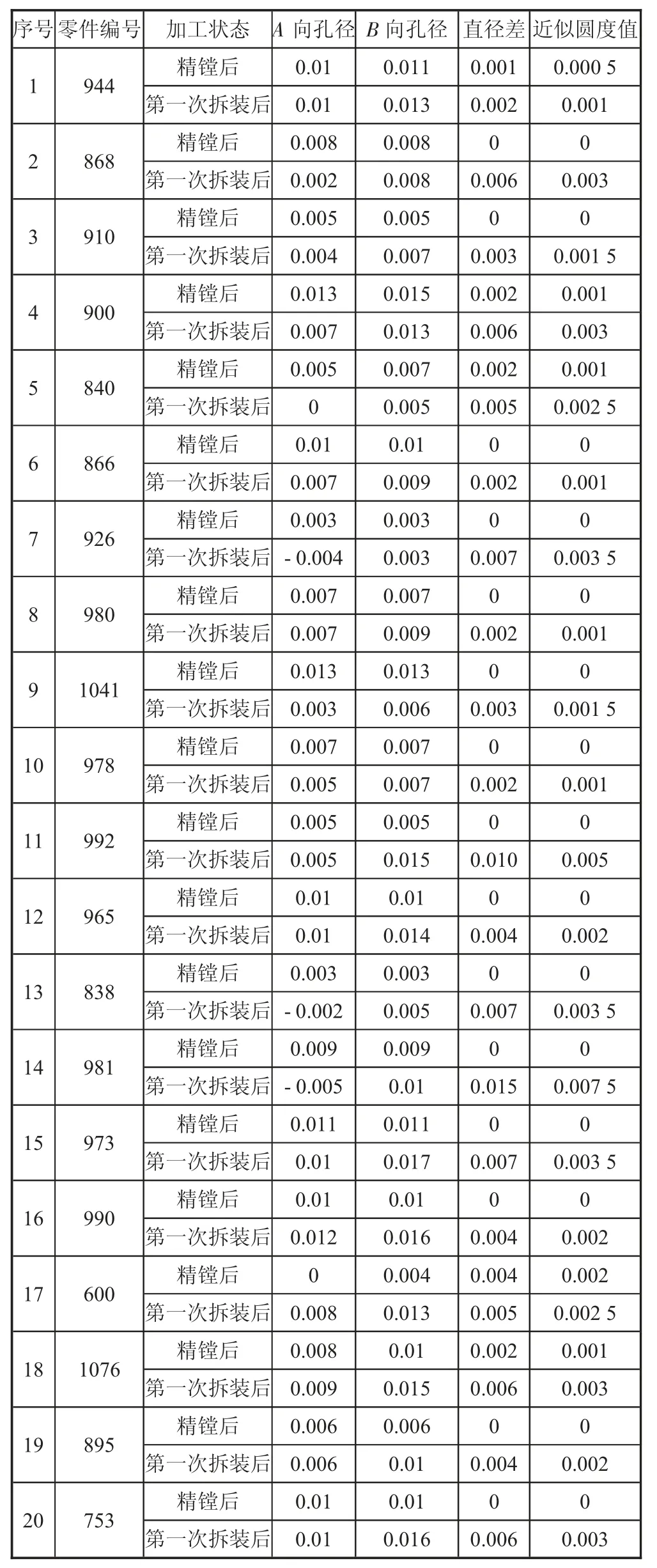

抽取了20 件样本作为一个批次,对连杆连续加工,加工过程严格执行新制定的工艺方案,对加工过程中的精镗孔后、重新组装后、装连杆瓦后整个过程中孔的尺寸进行测量,试验结果测量主要分两步进行:

3.2.2.1 机加过程后测量(不装瓦片)

进行精镗孔后及重新组装后的连杆进行测量,测量部位如图2 所示,检测数据见表3。

表3 测量数据(以下数据为基准值偏差) 单位:mm

测量结果表明:20 件样本中,19 件精镗后的圆度在0~0.001 mm 之间,1 件为0.002 mm,精度满足同时远高于设计要求的0.004 mm;第一次拆装后,18 件在0.003 5 mm 以下,其余两件为0.005 mm 和0.007 5 mm,同样远高于设计要求的0.015 mm 要求,进一步验证了精加工孔前的拆装对释放应力效果显著。

3.2.2.2 按照装配前要求检验(装瓦片)

将这20 个连杆放置7 d 以上,然后作为一个批次进行瓦片装配,并进行测量。测量部位按图2 进行,检测数据见表4。

表4 测量数据(以下数据为基准值偏差) 单位:mm

测量结果表明:20 件样本中全部都满足了A≤B的设计要求。

从以上试验数据结果分析,精镗孔后、第一次拆装后,以及装上瓦片以后,测量值均满足了设计要求,说明所制定的工艺措施是有效的。

4 结论

通过对同类型连杆多批次的试验测量结果表明,连杆部件装配前椭圆度检验不合格的问题,是由于在加工过程的工序安排不合理,导致产生的不良应力没有有效释放,虽然在机加结束后,检测零件可满足设计要求,但是随着存放过程中应力的逐步释放,导致连杆部件的大端孔发生了变化,从而在装配前椭圆度复检时不合格,因此,在零部件的加工过程中要特别注意应力的产生和释放,原则是合理设计工序,尽量减少应力的产生,同时增加应力释放的机会,最大程度的降低应力对零件加工结果的影响。对于该类连杆的加工及该问题的解决给出以下建议:

1)合理安排加工工序及参数,减少最终工序(精镗孔)的加工余量,从而减少加工过程的应力产生;

2)合理安排拆组连杆的时机,在最终工序(精镗孔)进行前,增加应力释放的机会,使应力提前释放,避免在后期释放影响零件的合格率;

3)对于“精镗孔”后对大端孔形状有影响的加工工序,在可行的情况下尽量前移,以进一步排除后期加工对孔径的影响。