一种新型363 kV三相共箱盆式绝缘子的设计

2023-08-30吕思辑

许 猛,吕思辑,王 意,高 洋

(新东北电气集团高压开关有限公司,辽宁 沈阳 110027)

0 引言

目前,气体绝缘金属封闭组合电器(GIS)所用的绝缘气体多数为SF6气体,为响应国家绿色制造发展战略,减少SF6气体向大气的排放量,需要将SF6气体绝缘组合电器改造成SF6/N2混合气体绝缘组合电器。考虑到实际情况和经济因素,需要在不加大外形尺寸且不降低绝缘性能的前提下进行升级改造,这需要提高充气压力来保证产品的绝缘性能。盆式绝缘子在高压组合电器中起到分段气室和绝缘支撑的作用,是GIS能否安全稳定运行的关键部件[1],所以需要提高盆式绝缘子的机械性能。

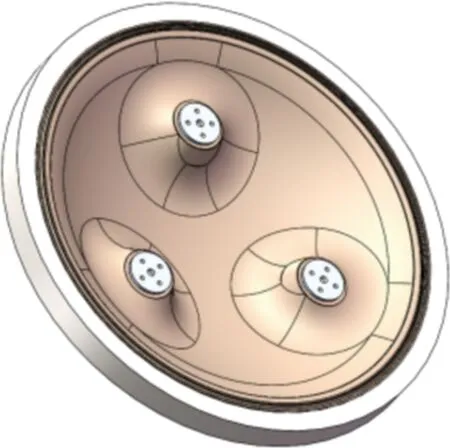

混合气体363 kV所用的三相共箱盆式绝缘子是电压等级和耐受气体压力最高的,而外形尺寸最大的三相共箱盆式绝缘子是最难设计的。总结大量三相共箱盆式绝缘子实际水压爆破经验,由于3个中心嵌件对环氧树脂整体机械强度的影响,大多数三相共箱盆式绝缘子破坏都是由中心嵌件和环氧树脂接触面连接不牢固引起的,如图1所示,圆圈内为盆式绝缘子破坏开始位置。

图1 三相共箱盆式绝缘子水压爆破试验

目前,关于提高盆式绝缘子机械强度的研究大多是改变嵌件形状和交界面工艺来提高机械强度[2-4]。但由于环氧树脂和铝制中心嵌件2种材料的收缩率不同,容易导致中心嵌件周围环氧树脂的应力集中,降低盆式绝缘子的机械强度。

本文从设计角度对中心嵌件周围结构进行局部加强,利用有限元软件对机械强度校核时,中心嵌件和环氧树脂接触形式采用凸半侧绑定的方式进行强度校核,半侧绑定的方式如图2所示。该种接触面设定方式对比传统的有限元分析,更加符合实际受力情况。通过大量的分析计算、参数对比、趋势判断、试验情况对比、改变接触形式、分析产品运行案例等手段得出一种高性能、高性价比的363 kV三相共箱盆式绝缘子。

图2 接触面半侧绑定

1 盆式绝缘子特点

本文所设计的盆式绝缘子可以与现有三相共箱母线直接对接,即密封位置、罐体把接位置、三相导体位置均不变,铝法兰外径为1000 mm,厚度为65 mm,中心嵌件最小直径为105 mm,其他尺寸根据仿真计算分析结果进行调整。

该盆式绝缘子外形采用凹凸面式结构[5],用来有效连通两侧电路,3个中心嵌件采用等边三角形布置,在盆式绝缘子的最外圈带金属法兰[6],保护绝缘子性能。

新开发研制的三相共箱盆式绝缘子结构如图3所示。主要技术参数如表1所示。

表1 三相共箱盆式绝缘子主要技术参数

图3 三相共箱盆式绝缘子模型

2 盆式绝缘子机械强度设计分析

2.1 仿真计算边界条件及相关参数

GB 7674—2008《额定电压72.5 kV及以上气体绝缘金属封闭开关设备》中明确规定,盆式绝缘子的型式试验压力应大于3倍的设计压力。本文在机械强度仿真计算时,在盆式绝缘子表面一侧施加2.46 MPa压力。

浇注环氧树脂抗拉破坏值介于60~70 MPa,但根据实际水压爆破情况,只有计算值小于40 MPa时,通过水压爆破试验的概率才较高,所以本文取环氧树脂抗拉破坏值40 MPa。

盆式绝缘子的外圈法兰、接地屏蔽环、中心导体为铝合金,弹性模量为71 000 MPa,泊松比为0.33;树脂件的弹性模量为11 000 MPa,泊松比为0.3[7-8]。仿真分析的强度校核采用适合环氧树脂及类似的脆性材料的第一强度理论。

2.2 几何尺寸的设计与分析

经过大量分析计算发现,影响盆式绝缘子机械强度的几个关键尺寸如图4所示,K表示盆式绝缘子的总体厚度,T表示盆式绝缘子中心区域的最小厚度,R表示嵌件法兰侧的圆角半径,d表示嵌件直径最大处到边界的尺寸。建立几何模型模拟水压爆破试验工况,不同几何参数对盆式绝缘子机械强度的影响见表2—表5。

表2 K值对机械强度的影响

表3 T值对机械强度的影响

表4 R值对机械强度的影响

表5 d值对机械强度的影响

图4 影响盆子机械强度的关键尺寸

根据数值计算结果,绘制各个尺寸对盆式绝缘子机械强度影响的趋势图。如图5—图8所示。

图5 K值对机械强度的影响趋势

图6 T值对机械强度的影响趋势

由图5—图7可知,随着K值变大,环氧树脂主体的最大主应力先变小再变大,最大值和最小值之差为5.2 MPa,与嵌件接触的环氧树脂面最大主应力逐渐缩小,变化率越来越小。而随着K值和R值逐渐变大,环氧树脂主体的最大主应力均变小,但是变化幅度逐渐减小,与中心嵌件接触的环氧树脂最大主应力变化范围一直很小。图8中,只有与嵌件接触的环氧树脂最大主应力随x变化幅度较大。

图7 R值对机械强度的影响趋势

图8 d值对机械强度的影响趋势

通过分析,环氧树脂主体最大主应力与嵌件接触的环氧树脂面最大主应力存在一定关系,但不同几何尺寸对应不同的相互关系。对环氧树脂主体机械强度影响最大的是R值,由于R值增大,补强了机械强度薄弱位置。而对与中心嵌件接触的环氧树脂机械强度影响最大的是K值和d值,这主要是由于增加了中心嵌件和环氧树脂的挤压面积,减小了与嵌件接触的环氧树脂面最大主应力。

3 盆式绝缘子绝缘强度设计分析

3.1 仿真计算边界条件及相关参数

三相共箱盆式绝缘子在使用过程中要考虑雷电冲击电压下的极限场强,将一相中心导体加载雷电冲击耐受电压到1175 kV,其他两相导体、罐体和法兰及接地屏蔽环加载电压为零[9],这种加载条件最为苛刻,将其设定为仿真计算的边界条件。

绝缘强度仿真计算的模型如图9所示,主要由中心导体、盆式绝缘子和混合气体组成[10]。环氧树脂相对介电常数为3.98,SF6/N2混合气体域相对介电常数为1。

图9 盆式绝缘子电场计算模型

电场强度计算的数学模型见式(1)。

(1)

式中:u为电势;ε0为真空介电常数;εr为材料相对介电常数。

场域中各点的电场强度为

(2)

式中:E为电场强度。

根据《SF6/N2混合气体GIS 技术符合性评估实施细则》,当最低功能压力为0.53 MPa时,在雷电冲击耐受电压为1175 kV电压下,各个零部件的许用值见表6。

表6 盆式绝缘子各部位的许用值 单位:kV/cm

3.2 几何尺寸的设计与分析

通过研究分析,三相共箱盆式绝缘子的绝缘性能主要由中心嵌件最大直径、接地屏蔽环到中心嵌件的距离及凹面外形尺寸决定。各个尺寸位置见如图10所示。r表示嵌件到法兰的过度半径,L表示嵌件中心到屏蔽圈子的距离,不同的几何参数对绝缘强度的如表7—表10所示。

表7 D值对绝缘性能的影响

表8 L值对绝缘性能的影响

表9 r值对绝缘性能的影响

表10 d值对绝缘强度的影响

图10 影响盆子绝缘强度的关键尺寸

根据表7—表10绘制各个因素对盆式绝缘子绝缘性能的影响趋势图,如图11—图14所示。

图11 D值对各部位电场强度的影响

图12 L值对各部位电场强度的影响

由图11—图14可知,随着D值变大,Es逐渐变小,但是罐体、接地屏蔽环和中心嵌件表面的Eabs逐渐变大;接地屏蔽环的Eabs随着距离L的变化,迅速变小,而中心嵌件的Es和盆式绝缘子的Eabs也变小,但是变化较慢;随着D位置变大,中心嵌件的电场强度变大得越来越快,盆式绝缘子切向场强也变大,其他两相参数变化不大。

由以上分析可知,随着中心嵌件直径的增加或接地屏蔽环直径的减小,中心嵌件与导体之间的屏蔽作用增加,将盆式绝缘子切向电场强度高的位置进行屏蔽,从而降低盆式绝缘子切向场强值,但是其他位置的电场强度均有所增加。选择各个几何尺寸时,要兼顾各个位置的电场强度。

4 盆式绝缘子几何尺寸确定

根据前面试验情况和计算数据的分析,结构上优先考虑与中心嵌件接触面环氧树脂的强度,K值越大,该接触面的强度越好。但是长期运行的GIS由于某种原因需要更换盆式绝缘子,所以盆式绝缘子的厚度直接影响可拆卸母线的压缩量。更大的压缩量不仅操作不便,也需要更高成本。363 kV常用可拆卸母线压缩量为230 mm,本文盆式绝缘子厚度取210 mm。由图6可知,所有的计算值都在许用值范围内,当中心厚度大于38 mm时,最大主应力值均变化不大,兼顾材料成本,中心厚度取38 mm。根据图7,凸侧半径取几何尺寸最大值800 mm。绝缘材料的沿面闪络是引发故障制约设备发展的重要原因[11]。所以在所有部件都满足许用值的前提下,优先考虑盆式绝缘子的沿面场强,使其最低,以提高盆式绝缘子的电气可靠性。

根据图10—图13,各个几何尺寸取值均以减小盆式绝缘子切向场强值为准,中心嵌件的最大直径取130 mm,距离取465 mm,r取几何尺寸极限值为123 mm。

图13 r值对各部位电场强度的影响

从图14和图8可知,中心嵌件最大直径的位置对环氧树脂切向场强和嵌件接触的环氧树脂最大主应力都存在一定影响,观察2条曲线的变化趋势,折中取值,取70 mm。

图14 d值对各部位电场强度的影响

5 盆式绝缘子性能校核

5.1 机械强度分析校核

对最终确定的几何模型进行机械强度校核。机械强度仿真计算结果如图15—图17所示。

图15 环氧树脂部分主应力分布云图

图16 盆式绝缘子总变形分布云图

图17 半侧固定下接触面环氧树脂侧主应力分布云图

根据最大主应力云图和整体变形云图,在中心嵌件和环氧树脂接触关系为半侧绑定条件下,环氧树脂侧主应力最大值为32.894 MPa,位于中心嵌件最大半径处,符合实际情况。本文中取根据经验得出的浇注环氧树脂抗拉破坏值为40 MPa,所以该盆式绝缘子满足材料要求,并有31.6%的安全裕度。

图18是在盆式绝缘子凸面施加2.46 MPa内压载荷得到的计算结果。最大主应力值为9.6 MPa,远小于在凹面施加2.46 MPa时的最大主应力值。

图18 环氧树脂部分最大主应力云图

5.2 绝缘性能分析校核

对最终的几何模型进行绝缘性能的校核。计算盆式绝缘子各个部位的电场强度。计算结果如图19—图23所示。

图19 三相共箱盆式绝缘子电位

图20 高电位中心嵌件电场强度云图

图21 罐体电场强度云图

图22 接地屏蔽环电场强度云图

图23 盆式绝缘子切向电场强度云图

各个部件的计算结果和各个部位的许用值见表11。表11中给出的许用值均为雷电冲击耐受电压折算而来,都是比较严格的判据。从安全裕度的百分比来看,均大于25%。该新研制的三相共箱盆式绝缘子的绝缘性能优异。

表11 关键部件最大电场强度计算值及许用值

6 结论

通过对新研制开发的的363 kV三相共箱盆式绝缘子进行各种最严格工况模拟和优化设计,得到如下结论。

a.本文利用有限元软件Workbench和COMSOL对盆式绝缘子的各个尺寸数值计算和规律推导,发现影响三相共箱盆式绝缘子机械强度和绝缘强度的几个关键尺寸,为三相共箱盆式绝缘子的设计提供一定参考。

b.通过经济成本、安装拆卸和试验情况等外界因素,配合各个几何尺寸对盆式绝缘子机械强度和绝缘强度影响的规律,得到一种363 kV三相共箱盆式绝缘子。该盆式绝缘子与没有经过数据分析原有盆式绝缘子相比,机械强度的安全裕度由11%提高为31.6%,绝缘强度的安全裕度由5%提高为25.1%。该方法可为三相共箱盆式绝缘子的优化设计提供参考。