液压支架立柱降柱冲击特性分析与仿真

2023-08-29徐楠

徐 楠

国家能源神东煤炭集团有限责任公司 内蒙古鄂尔多斯 017209

综采工作面恶劣的顶板动载冲击效应[1],使得液压支架在降柱时极易出现压力冲击,进而导致安全阀开启,严重时会出现立柱胀缸损坏,给工作面安全高效采煤带来隐患。立柱液控单向阀的反向开启特性对冲击载荷作用下的降柱冲击压力具有显著的影响[2]。黄伟福等人[3]开发了一种变阻尼型液控单向阀,可有效降低冲击载荷对立柱的影响。袁红兵等人[4]对比分析了液控口阻尼孔大小对立柱冲击压力的影响规律。董崇远等人[5]仿真分析了薄煤层支架立柱系统不同安全阀流量、弹簧预紧力及弹簧刚度、阀芯质量等参数对动载冲击压力的影响特性。罗傲梅[6]利用重锤模拟顶板冲击,仿真分析了冲击力大小、重锤运动距离等对支架立柱系统的影响。刘磊等人[7]基于 CFD 试验研究了大流量液控单向阀反向开启时流道内的压力波动和空化指数。

笔者结合工程实际,以发生降柱压力冲击并出现安全阀开启的某型液压支架为例,按照立柱控制系统及其液控单向阀的具体结构尺寸建立降柱过程的 AMESim 仿真模型,对比分析了改进前后 2 种立柱液控单向阀作用下的降柱冲击压力特性及立柱液控单向阀的阀芯开启情况,从立柱液控单向阀的结构角度给出了降低压力冲击的改进措施,为液压支架立柱及其液控单向阀的匹配设计提供一定的技术参考。

1 立柱安全阀降柱开启故障

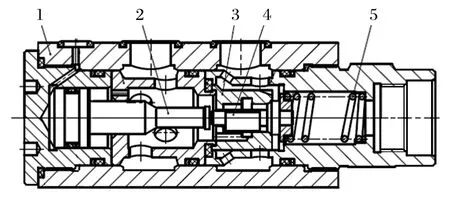

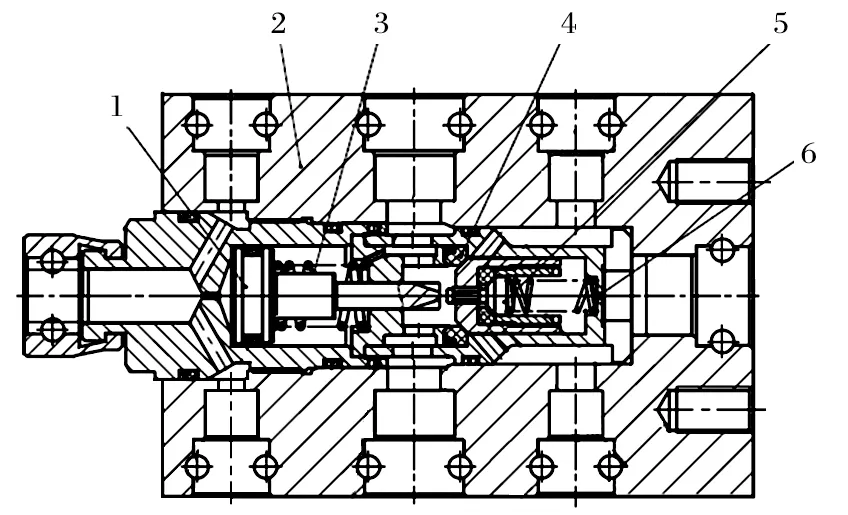

以某矿 1077 采煤工作面 ZZ10000/21/45D 型液压支架为例,该支架在立柱降柱时出现大量立柱安全阀漏液失效现象。在经过 5~20 次降柱工作后,很多安全阀都出现了明显的漏液现象,无法满足初撑要求。对损坏的安全阀拆解,发现安全阀阀套与阀芯间的密封损坏严重。故障支架立柱系统采用的液控单向阀结构如图1 所示。

图1 立柱液控单向阀Fig.1 Column hydraulic control one-way valve

上述故障从表面看是由于安全阀密封质量不可靠,不能满足标准[8]规定的启闭 10 500 次循环要求导致安全阀损坏;但实际上,其根本原因在于顶板动载冲击导致降柱时的压力冲击。此时若使用的立柱液控单向阀不合适,就会导致安全阀在极短的时间内出现多次甚至数十次开启,进而在多次降柱冲击后损坏安全阀密封而产生漏液。

2 降柱工况的 AMESim 仿真模型

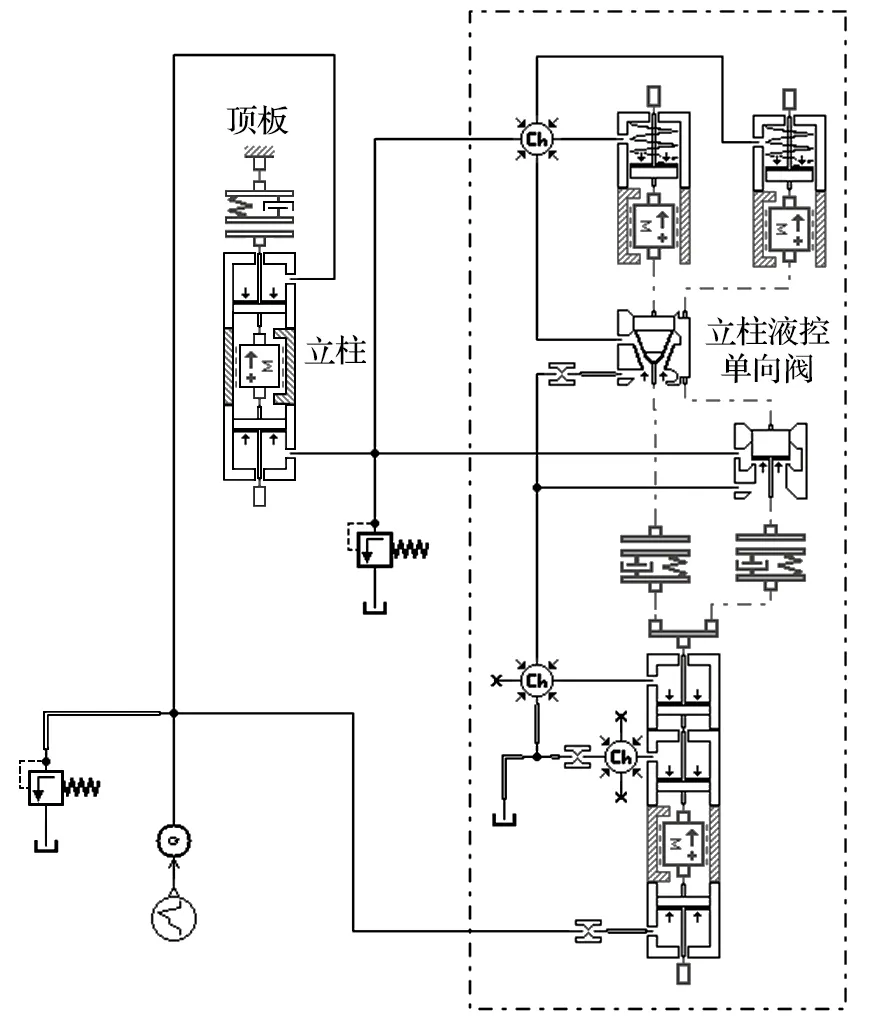

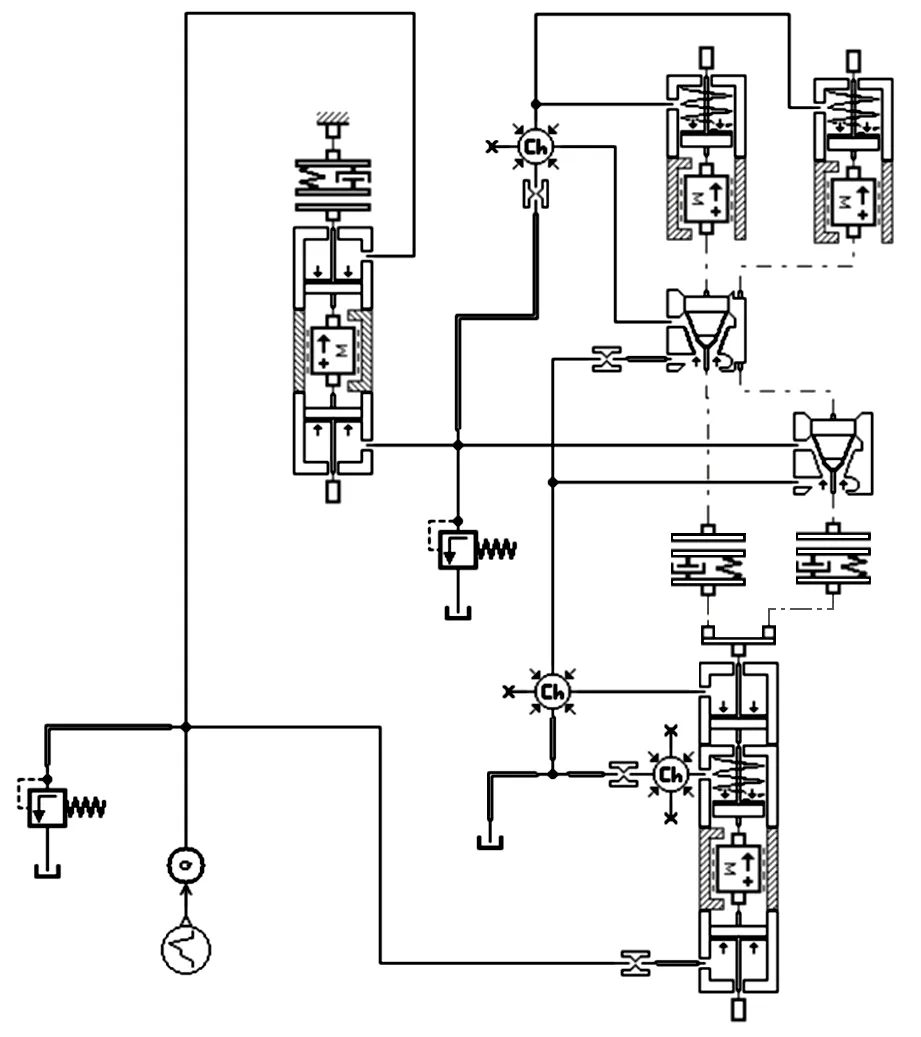

为研究冲击条件下的立柱压力及液控单向阀的开启特性,根据立柱系统及液控单向阀的结构尺寸,建立如图2 所示的仿真模型,模拟降柱时的工况。

图2 降柱冲击 AMESim 仿真模型Fig.2 AMESim simulation model for column lowering impact

支架降柱仿真模型相关参数设置如下:实际泵站流量为 400 L/min,考虑到该电液控系统采用 3 台支架同时降柱,再结合降柱时立柱的受力平衡和立柱的速比,单根立柱降柱流量设为 50 L/min,泵站压力为 31.5 MPa。

由于降柱时只对一级缸动作,为便于分析,将双伸缩立柱简化为一级缸,其缸径和杆径尺寸分别为 280、260 mm,立柱活塞杆初始位置为 0.8 m,立柱活塞杆及支架顶板折合到单根立柱的质量为 2 800 kg。

立柱安全阀开启压力为 40.6 MPa,安全阀流量为 250 L/min。立柱液控单向阀控制活塞直径为 24 mm,控制活塞阻尼孔直径为 2.5 mm,主阀芯密封直径为 26 mm,先导阀芯密封直径为 13 mm,弹簧预压缩力为 300 N,弹簧刚度为 30 N/mm。工作介质为纯水,动力黏度为 1.05×10-3Pa·s,密度为 1 000 kg/m3,体积弹性模量为 2 180 MPa。

根据工作面实测并参照支架工作阻力,利用弹性接触模块来模拟顶板冲击力,其弹簧刚度为 12 493 432 N/m,冲击行程为 200 mm。

3 仿真结果与分析

3.1 降柱冲击特性

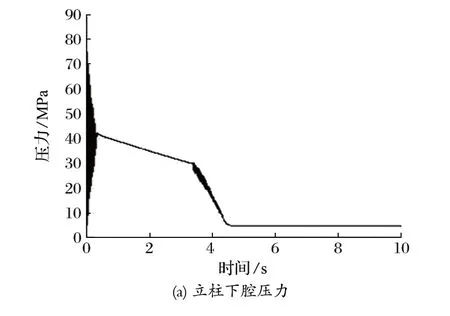

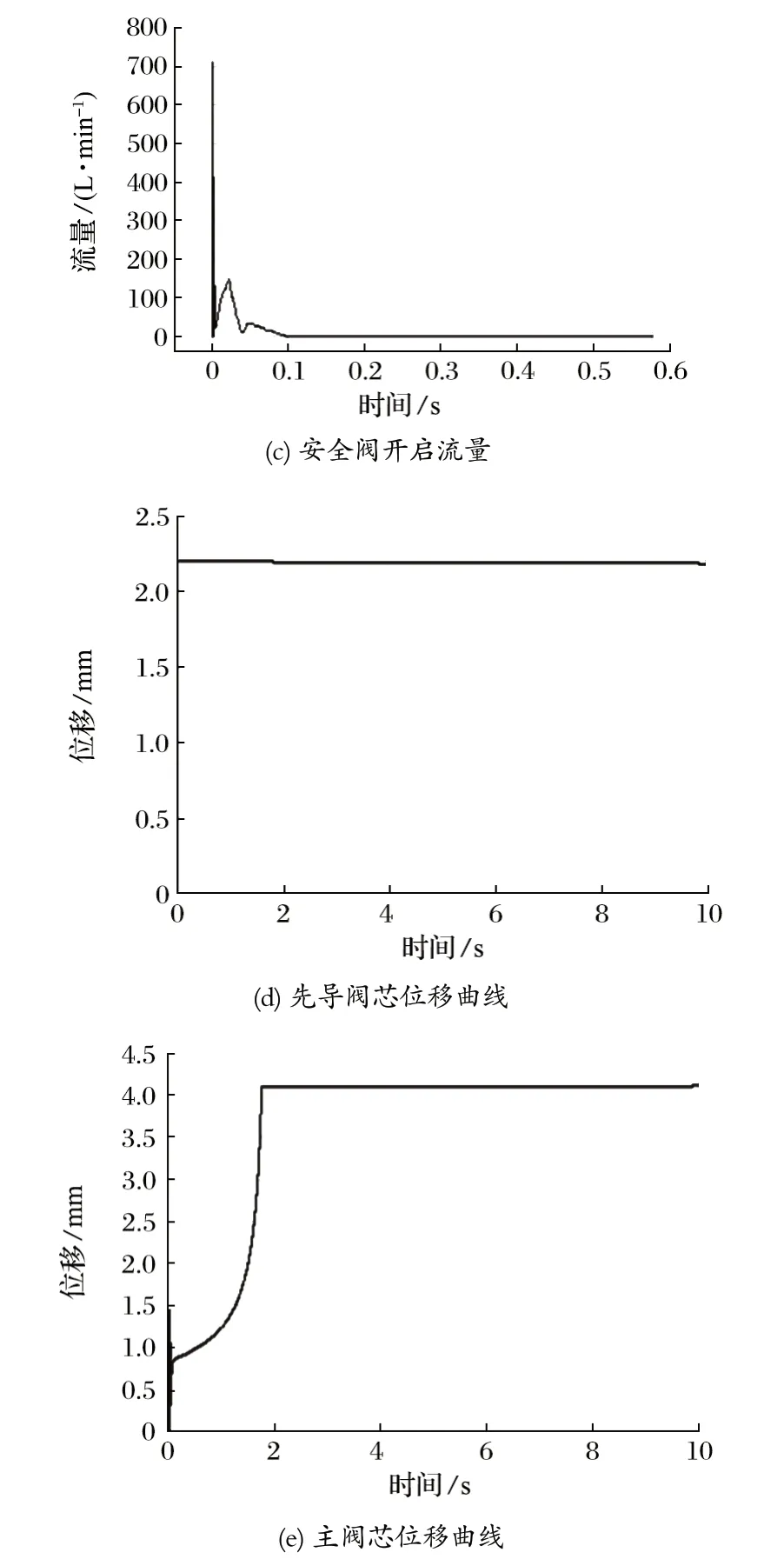

仿真时间设置为 10 s,步长为 0.001 s,仿真结果如图3 所示。

图3 降柱冲击仿真结果Fig.3 Simulation results of column lowering impact

从仿真结果可知,在顶板冲击作用下,立柱下腔压力会形成一个以 40.6 MPa 为中心,最高达到 74.0 MPa 的衰减式压力波动 (见图3(a)),衰减时长为 0.36 s,相应地,立柱活塞杆也呈波动式下降 (见图3(b))。在此冲击阶段内,二级卸载的先导阀阀芯在控制活塞作用下经 2 次振动后完全开启 (见图3(d)),而主阀芯由于其有效直径 (26 mm) 大于控制活塞直径 (24 mm),无法开启 (见图3(e)),只有极少量的工作介质经开启的先导阀口从液控单向阀反向流出。因此,顶板冲击引起的压力波动及流量绝大部分只能从安全阀流出,在短短的 0.36 s 时间内,随着压力冲击波动,安全阀开启了 16 次 (见图3(c)),瞬间最大流量达到 1 142 L/min,这是造成安全阀损坏的最直接原因。当立柱经过几次或十几次降柱后,安全阀已经开启了数百次,极易导致安全阀密封损坏。

随着立柱下腔压力的释放与下降,降柱系统进入泄压阶段 (0.36~3.10 s),此时安全阀不再开启,液控单向阀的先导阀依旧完全开启,但由于控制活塞与主阀芯面积比的关系,主阀依然没有开启,立柱下腔液体经先导阀阀口以较小的流量继续泄压,立柱缓慢下降,下腔压力持续降低。

当立柱下腔压力降至 30.2 MPa 时,泄压结束,开始进入卸流阶段 (3.10~4.40 s),此时控制活塞在压力作用下经过多次开关振动使液控单向阀主阀芯开启;当立柱下腔压力降至 4.8 MPa 后,立柱进入稳定快速降柱工况,此时液控单向阀阀芯全部开启,系统压力也趋于稳定。

由上述分析可以看出,采用改款立柱液控单向阀时,由于控制活塞直径 (24 mm) 比主阀芯直径 (26 mm) 还小,再加上二级卸载先导阀芯没有阻尼孔,导致在顶板冲击来压时,液控单向阀主阀芯无法及时开启,形成大流量冲击,在较短的时间内使立柱安全阀多次开启,进而导致安全阀损坏。

3.2 改进型液控单向阀的降柱冲击特性

在上述仿真分析的基础上,对立柱液控单向阀进行结构改进,将主阀芯的密封直径改为 20 mm,采用锥阀式密封结构,主阀芯弹簧腔设置阻尼孔,控制活塞直径改为 25 mm,控制活塞有杆腔增加复位弹簧,具体结构如图4 所示。

图4 改进型立柱液控单向阀Fig.4 Improved column hydraulic control one-way valve

根据改进后立柱液控单向阀的结构尺寸,建立冲击载荷作用下降柱工况时的仿真模型,如图5 所示。

图5 改进型液控单向阀的降柱冲击仿真模型Fig.5 Simulation model of column lowering impact for improved hydraulic control one-way valve

泵站、立柱、工作介质、立柱安全阀及顶板冲击力相关参数设定与前述一致。

立柱液控单向阀按照改进后的结构及尺寸进行设置,控制活塞直径为 25 mm,控制活塞复位弹簧刚度为 9.57 N/mm,预压缩力为 38.4 N,主阀芯直径为 20 mm,先导阀芯直径为 10 mm,复位弹簧刚度为 30 N/mm,预压缩力为 300 N,主阀芯弹簧腔阻尼孔直径为 1.5 mm。

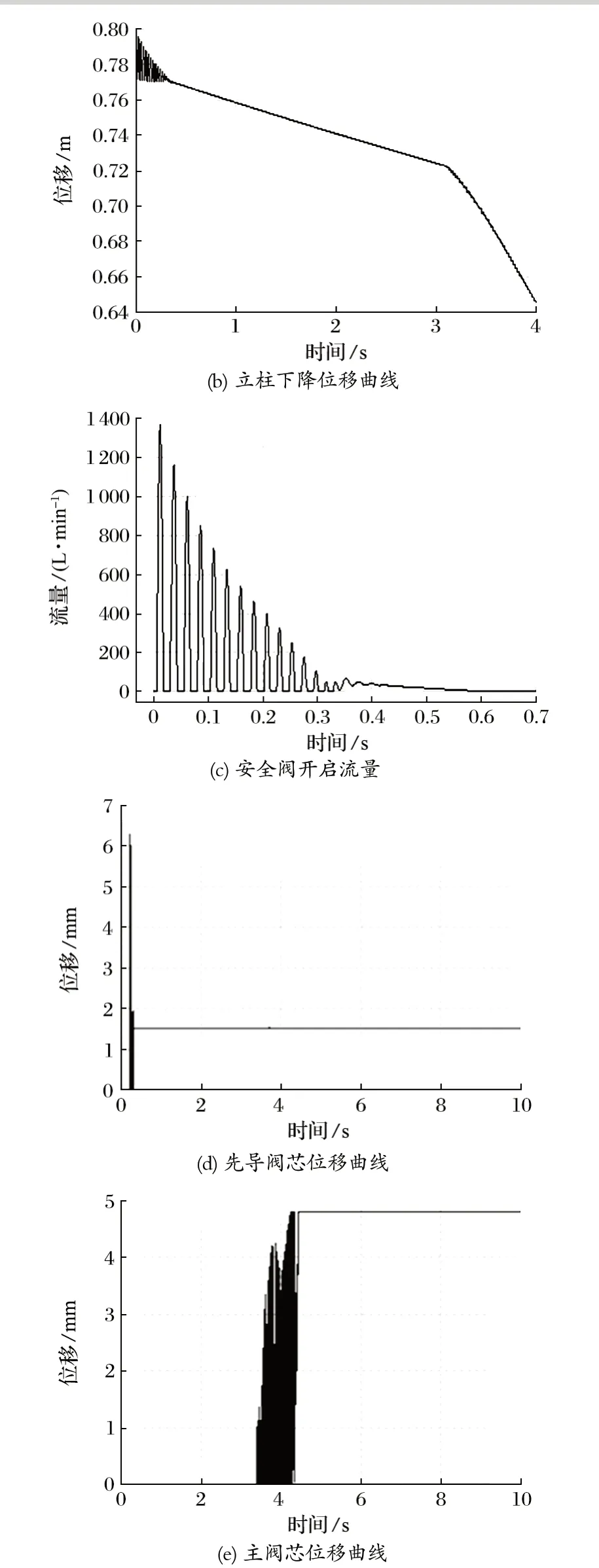

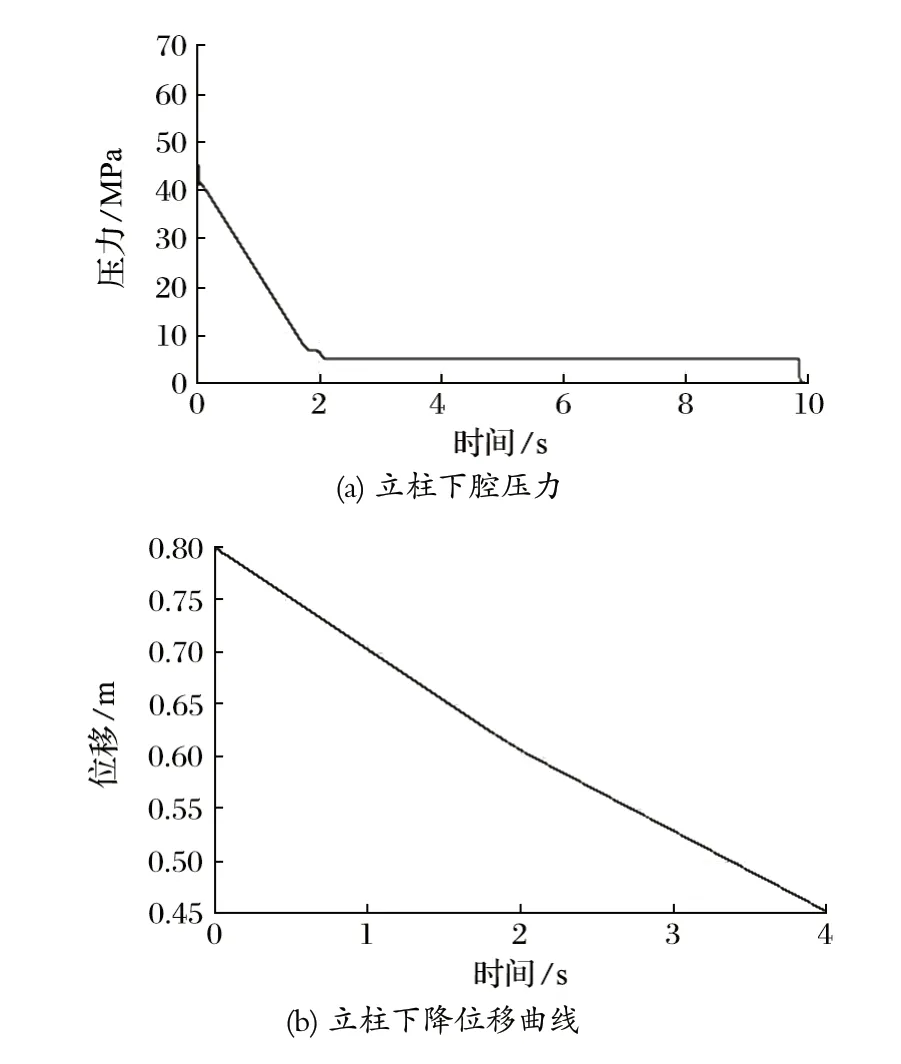

仿真时间设置为 10 s,步长为 0.001 s,仿真结果如图6 所示。

图6 采用改进型液控单向阀降柱冲击仿真结果Fig.6 Simulation results of column lowering impact by using improved hydraulic controlled one-way valve

将结构改进后的立柱液控单向阀安装于同一套立柱系统,在相同的顶板冲击下,其冲击阶段时间极短,仅为 0.023 s (见图6(a)),最高压力为 60 MPa,经过 2 次冲击后就不再有压力波动,相应地安全阀也仅开启 2 次 (见图6(b)),第 1 次冲击流量为 700 L/min,第 2 次迅速降至 148 L/min,这主要是由于立柱液控单向阀控制活塞腔控制压力的建立需要一段时间,导致立柱液控单向阀没有来得及及时开启 (见图6(d)、(e)),如果考虑系统的滞后特性,或压力冲击略小时,则完全可以避免安全阀开启问题。

在 0.023 s 后,立柱液控单向阀的先导阀芯完全开启,主阀芯也开启了一部分,进入泄压和卸流混合阶段 (0.36~1.76 s),且主阀芯开启越来越大,直至完全开启。这主要是因为控制活塞腔入口的阻尼孔具有一定的缓冲作用,其控制压力的建立有一个滞后效应。当立柱下腔压力降至 4.8 MPa 后,立柱进入稳定降柱工况,此时液控单向阀阀芯全部开启,系统压力稳定。

3.3 改进型液控单向阀的降柱冲击特性

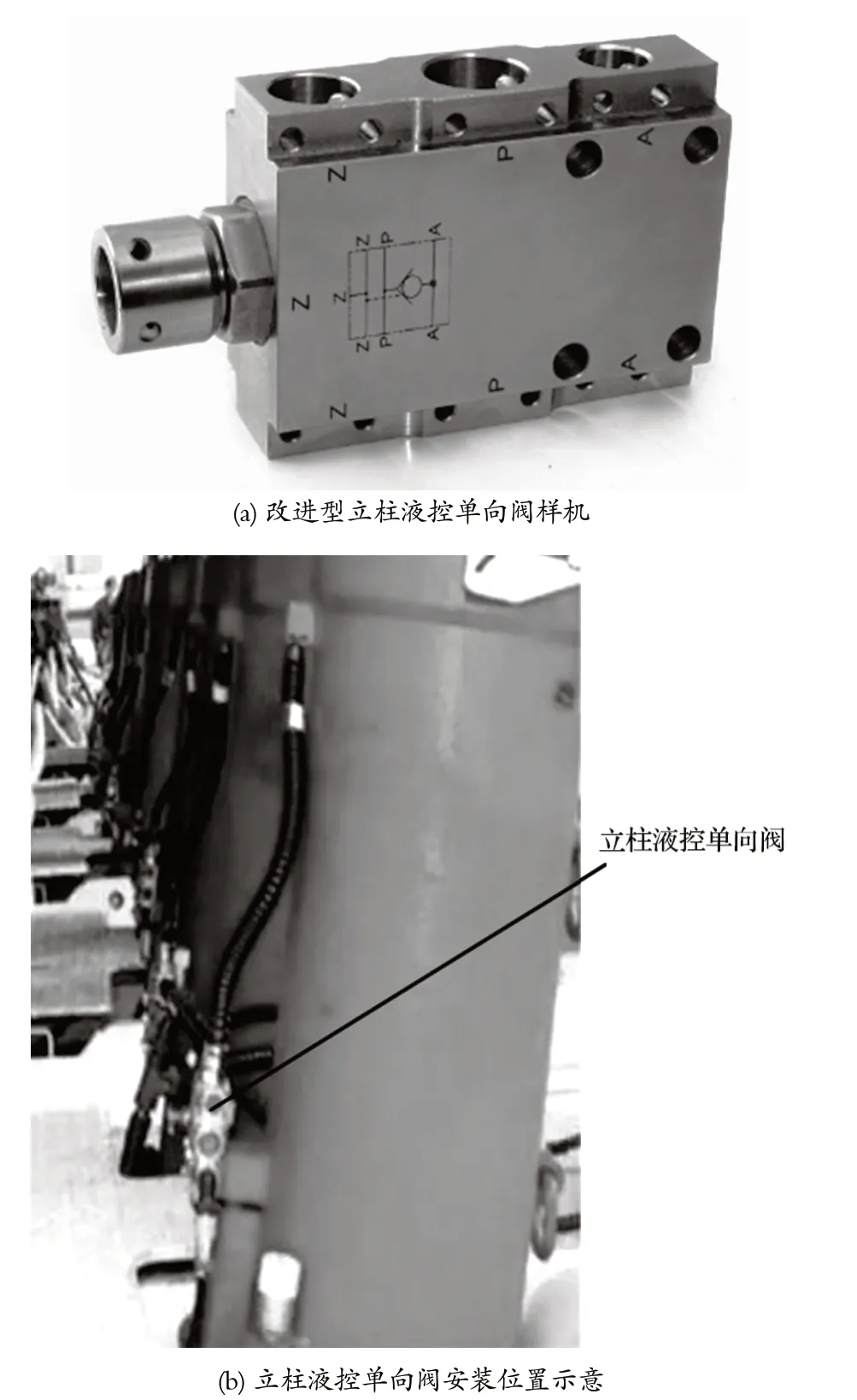

为验证上述结构改进方案的有效性,对立柱液控单向阀进行了结构改进,并将其安装至井下工作面液压支架上。改进型立柱液控单向阀及安装支架如图7 所示。

图7 立柱液控单向阀改进样机Fig.7 Improved prototype of column hydraulic control one-way valve

将改进后的立柱液控单向阀替换工作面原有的液控单向阀,经一段时间的使用,发现安全阀漏液及密封损坏失效问题没有再出现,进而验证了液控单向阀结构改进的有效性,同时也表明,结合工作面顶板动载冲击特性对立柱液控单向阀进行匹配设计极有必要。

4 结语

工作面顶板动载冲击特性与液控单向阀结构参数不匹配是导致支架安全阀开启并损坏的主要原因。原结构立柱液控单向阀由于控制活塞直径过小,导致在顶板冲击来压时,液控单向阀主阀芯无法及时开启,形成大流量冲击,在短短的 0.36 s 时间内立柱安全阀开启 16 次之多,最大瞬间冲击流量甚至达到 1 142 L/min,极易造成安全阀损坏。改进型立柱液控单向阀由于控制活塞腔控制压力建立时间没有冲击速度快,也会在短时间内 (0.023 s) 形成 2 次冲击,但随后就能正常泄压降柱,若顶板冲击略小或考虑系统滞后特性,在实际应用中完全可以避免安全阀开启。