基于噪声监测的阀冷主泵轴承故障预警系统研究

2023-08-28邓铭祺周鹏杰阮班义

邓铭祺,周鹏杰,阮班义,阳 波,郑 欣,李 康

(国网江西省电力有限公司超高压分公司,江西 南昌 330000)

0 引言

阀冷系统是特高压直流换流站换流阀的重要辅助系统,±800 kV鄱阳湖换流站在每极高、低端换流阀各配置一套独立的阀冷系统,共计四套。阀冷系统由两个冷却循环系统组成[1-2]:内水冷系统,通过闭式循环去离子水对换流阀进行冷却;外水冷系统,通过冷却塔喷淋系统对内水冷进行冷却。其中内水冷系统是核心冷却循环系统,主循环泵是内水冷系统中唯一保持持续运行状态的旋转设备,其正常运行时能提供足够压力,保证内水冷系统冷却介质恒定压力和持续流量,通过热量交换,使可控硅及其组件保持在正常工作温度区间。一旦主循环泵发生故障,水冷系统将失去动力,同时将引发压力、温度和流量低报警和跳闸,导致直流闭锁[3-5]。

轴承是主循环泵的重要配件和易损品,因此,主循环泵的工作状态,尤其是轴承的运行工况直接决定了系统冷却负荷,影响换流阀的正常运行,继而影响换流站的稳定运行。

目前主循环泵的轴承维护主要为日常人工巡视和定期维护,人工巡视一般通过运维人员耳听轴承发出的声音是否清晰、有无杂音来判别轴承是否正常。依赖于个人经验,缺乏详实、准确的数据支撑,误差较大。定期维护则对于维护的时间点不好把控,既易出现过度检修,也易出现漏查情况[6-7]。

换流站噪声监测分析研究工作主要集中在两个方面[8-9]:换流站整体噪声测试及降噪措施研究;换流站主设备(包括电容器塔、换流变压器、平波电抗器等)噪声监测和研究。针对阀冷主泵轴承运行环境噪声监测和故障分析的研究暂无报道。

综上,有必要研制一套阀冷主泵轴承运行环境噪声实时监测设备,通过实时监测噪声数据及时预警主泵轴承故障,并根据运行工况的好坏来决定主泵轴承的维护保养时间。

1 系统总体设计

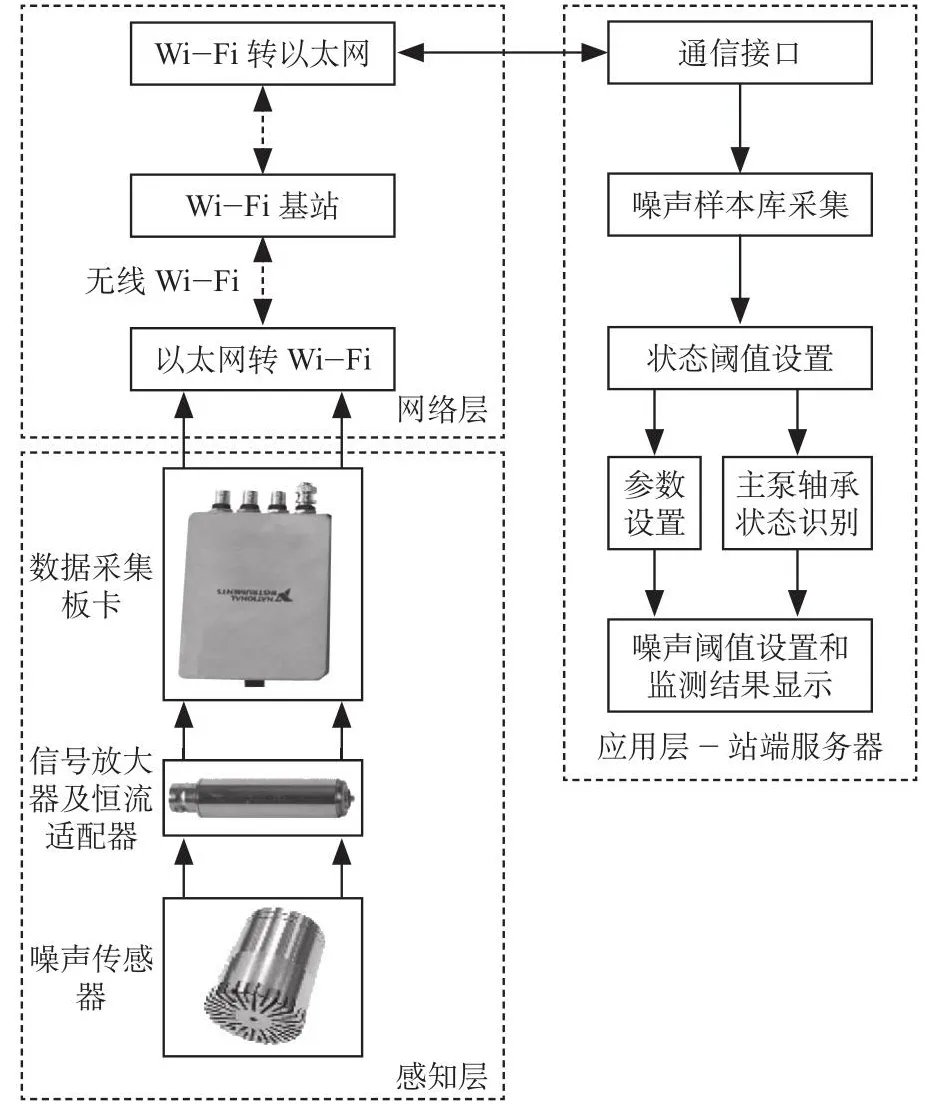

噪声传感器数据传输采用无线方式传输至服务器,设计的基于噪声监测的内水冷主泵轴承监测预警系统具有噪声数据采集处理、Wi-Fi无线传输、后台计算分析预警等功能。系统结构包括感知层、网络层和应用层。系统架构如图1所示。

图1 系统架构

感知层主要进行噪声数据的采集和预处理,通过Wi-Fi传输上传信息。网络层通过站内Wi-Fi转发至系统后台服务器。应用层系统监控后台对网络层接收数据加以处理,进行主泵轴承噪声监测和故障预警。

2 软件设计

主泵轴承的在线噪声状态监测要求较短时间周期内连续采集轴承噪声数据,数据采集板卡噪声采样率达250 kHz,高复杂度的信号预处理算法影响在线监测效率。基于快速傅里叶变换(fast Fourier transform,FFT)为基础的频域处理分析,满足短时间处理噪声信号并进一步分析提取特征的需求。主泵轴承噪声信号是一个复杂的信号,其由多种不同频率的声波构成,这些声波在空气中共同传播,在进行监测主泵轴承声音时,采集到的声波振幅是这些声波合成的振幅,通过快速傅里叶变换将信号在频域进行分解,并进行特征提取。

2.1 基于FFT的噪声频谱数据处理

快速傅里叶变换算法是基于离散傅里叶变换改进而来,是离散傅里叶变换的快速算法,离散傅里叶变换公式如式1所示[10-12]。

式(1)中,是主泵轴承噪声信号时域离散序列,ω为角频率。

将ω=2π·k/N离散化处理并代入公式(1)中,其中0≤k≤N-1(k为采样频率,N为序列长度),主泵轴承噪声信号离散化频域公式如式2所示。

在离散傅里叶变换基础上引入欧拉公式如式(3)所示。

利用欧拉公式性质,将式(3)代入式(2),可推导出公式(4)。将离散傅里叶变换公式拆分成奇偶项,式(4)中通过前N/2个点的中间过程值可确定后N/2个点的值,通过不断奇偶分解,最终变成两个点的离散傅里叶变换,减少重复计算时间,实现快速傅里叶变换。

其中,k=0,1,2,…,N-1,N为2的幂次方。

2.2 噪声信号频谱特征提取

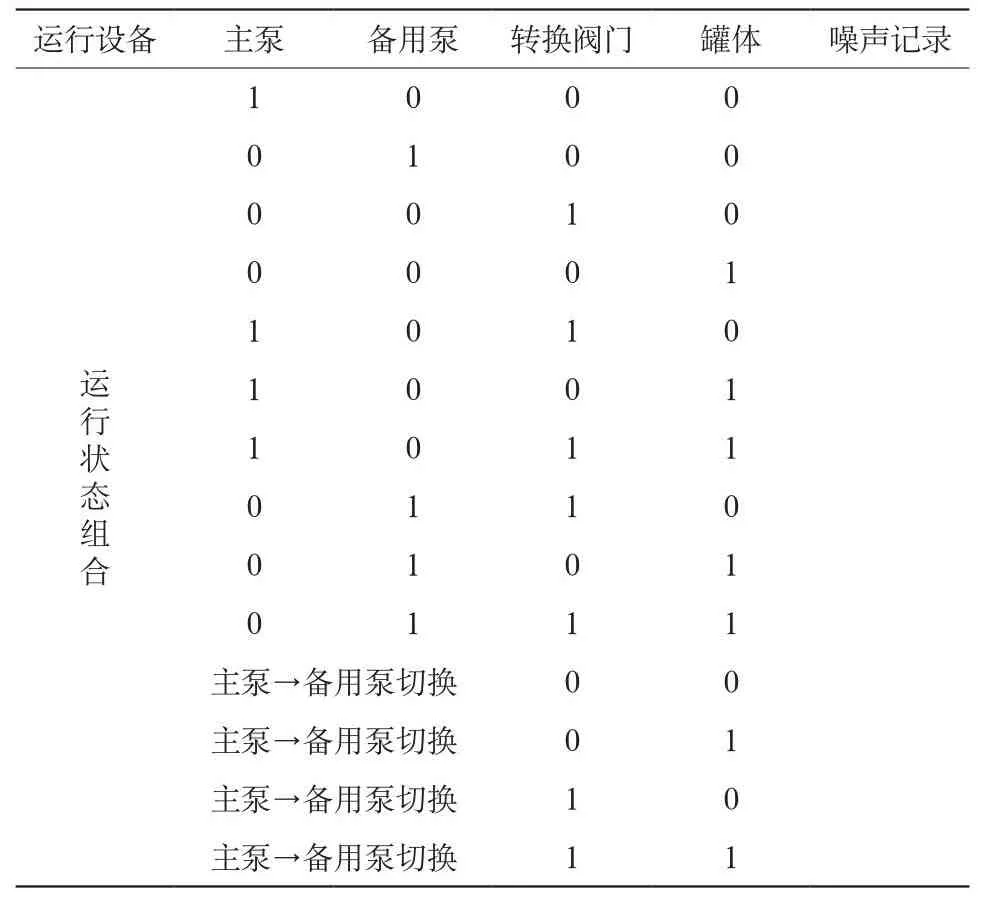

在换流站内水冷主循环泵小室内,有主循环泵、联轴器、电机、逆止阀等产生噪声设备较多,换流站在停电检修情况下,在换流站不同工况下提前对不同设备噪声进行采集,采集记录(样表)如表1所示,其中0代表停运,1代表运行。采用统计值分析方法,计算各设备噪声统计值特征,建立样本库,设置各设备不同状态下噪声特征阈值,用于现场噪音在线监测预警判断。统计值特征包括等权重功率、平均功率、均方频率、频率方差、标准差、均方根值和峰值与均方根值比,这些特征在之前的研究中已被证明能有效表征频域特征[13-14]。

表1 不同设备噪声信号监测记录(样表)

2.3 软件流程设计

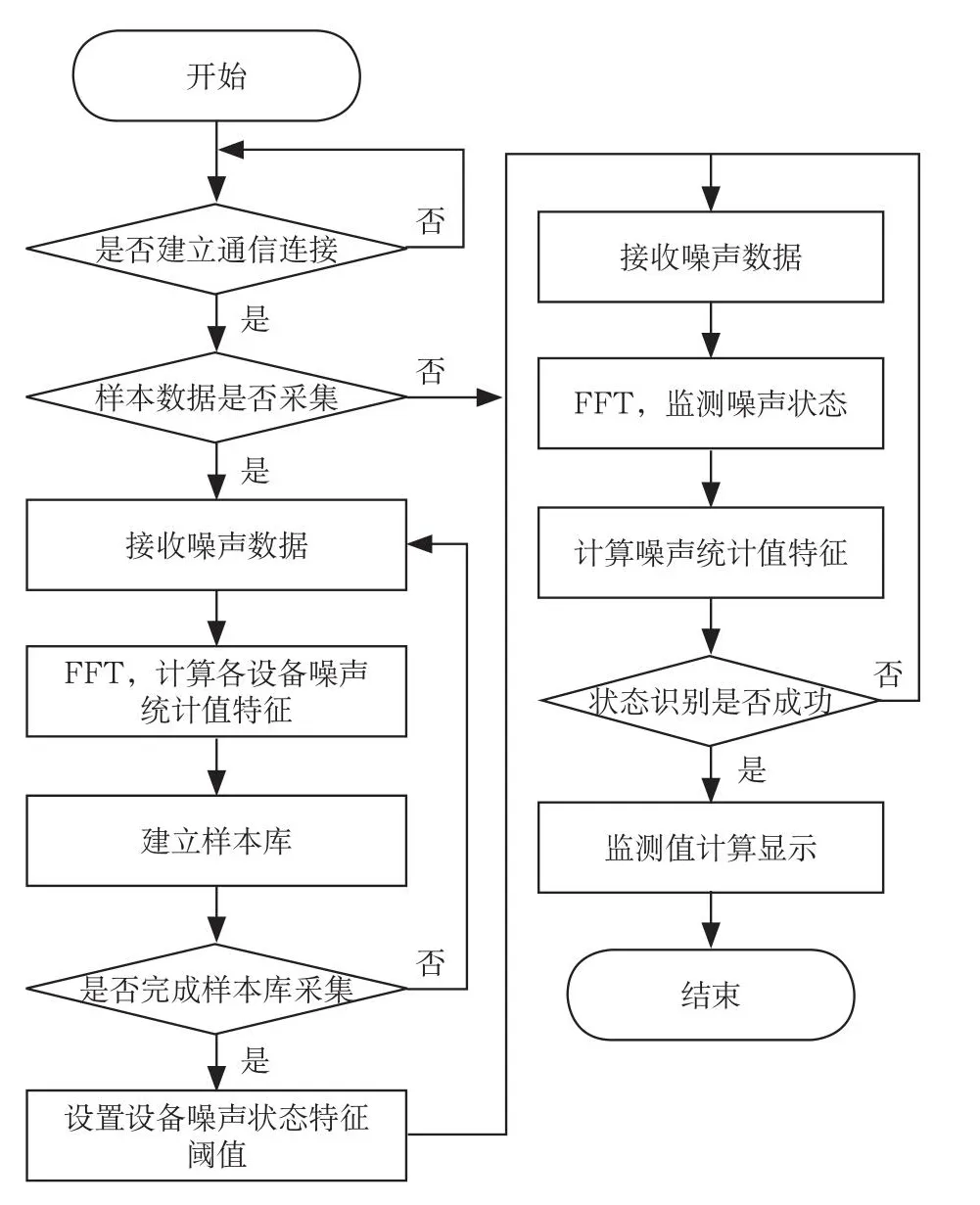

基于噪声监测的阀冷主泵轴承预警系统核心功能是基于噪声的数据采集处、设备噪声特征划分和噪声信号频谱特征提取。预警系统底层软件包括上述功能的处理逻辑,形成了预警系统的工作流程。基于快速傅里叶变换和噪声信号频谱特征计值分析方法,进行阀冷主泵轴承故障预警,软件预警流程如图2所示。

图2 装置通信软件流程

3 硬件设计

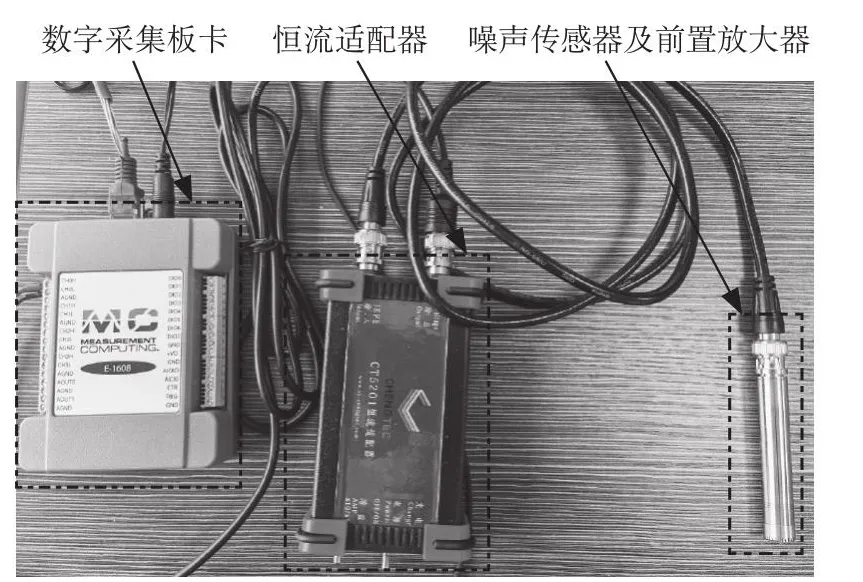

噪声信号采集硬件系统由噪声传感器、前置放大器、恒流适配器、数字采集板卡组成,实物连接如图3所示。

图3 噪声信号采集系统硬件实物

系统采用电容式噪声传感器,其由振动膜片与后极板组成一个电容。当振动膜片受到外界声波作用时,振动膜片会产生受迫振动导致其与后极板之间的距离发生变化,从而使电容发生变化。与此同时,电容阻抗也随着电容的变化而变化,由于与该电容串联的负载电阻阻值固定不变,阻抗的变化最终会转化为输出电位的变化。输出电位的变化进过耦合电容后,传输到前置放大器。系统选用噪声传感器型号为AWA14421,频率范围5 Hz~40 kHz,电容传声器振动膜片和极板之间的直流极化电压为200 V,标称灵敏度为14.1 mV/Pa。

通常电容式噪声传感器的静电容量非常小(一般为几十pF),在音频测量的频率范围内拒用非常高的阻抗,需要用阻抗变换器与后面的衰减器以及放大器连接匹配,因此在进行声学测量时噪声传感器需要连接前置放大器。系统选用的前置放大器型号为AWA14604,频率范围20 Hz~50 kHz,需稳定的电流源提供2~10 mA电流,保证采集精度。

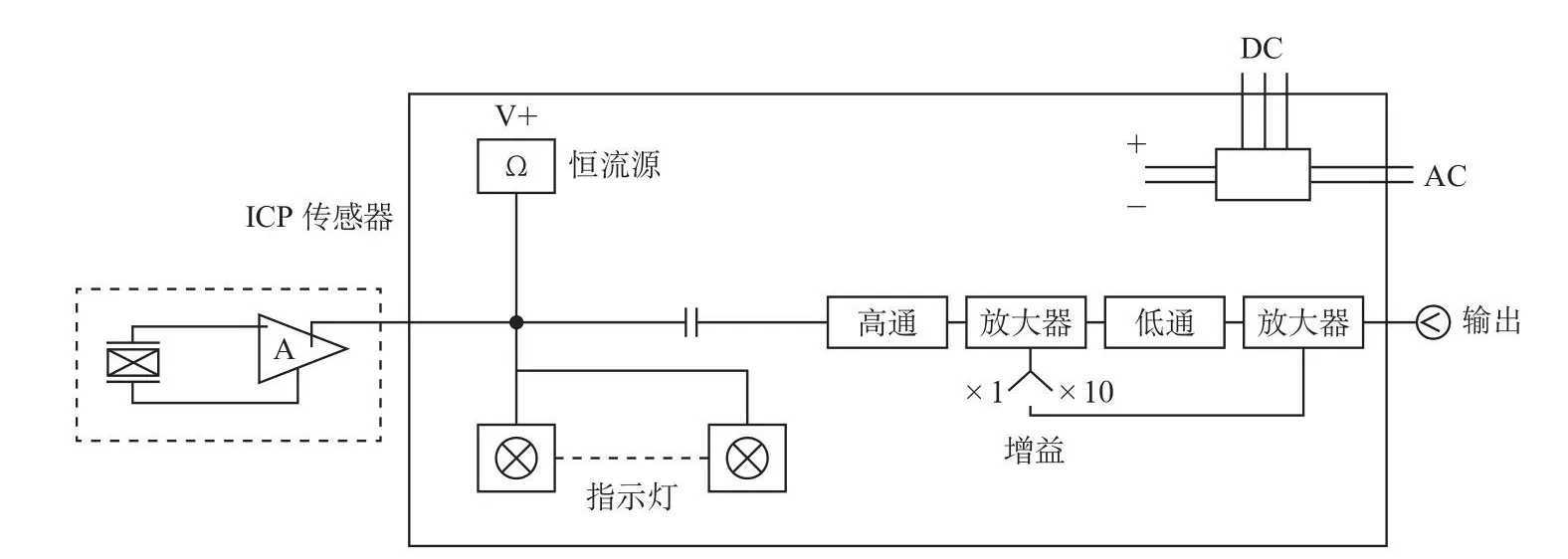

为保证采集精度,需要稳定的恒流源为前置放大器供电。系统采用的恒流适配器型号为CT5201,频率范围1 Hz~100 kHz,激励电源24 V,恒流2 mA,恒流适配器工作原理如图4所示。

图4 恒流适配器工作原理

恒流适配器输出的数据接入数据采集板卡,数据采集板卡通过高速AD转换,将噪声模拟信号转换为数字信号,通过网络传输至系统后台服务器进行数据处理。系统采用数据采集板卡型号为NI MCC E1608,采样率为250 kHz,16位模拟量输出,具备以太网接口。E1608具备4通道动态信号采集通道,可对电容式噪声传感器进行高精度测量。

4 现场应用

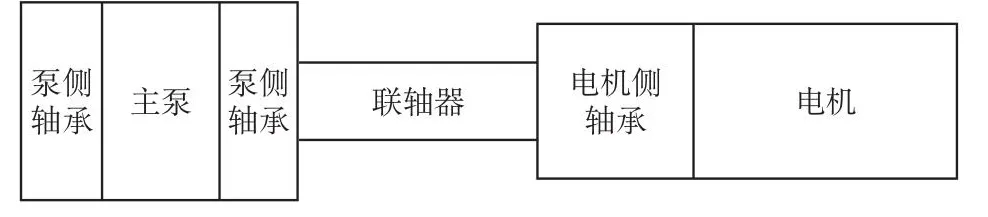

在±800 kV鄱阳湖换流站现场测试噪声监测故障预警系统,主泵轴承位于主泵两侧,主循环泵连接如图5所示。

图5 主循环泵连接

监测主泵两侧轴承噪声时,需将噪声传感器靠近主泵放置。为了更准确监测轴承故障时产生噪音的位置,采用3路噪声传感器进行监测,1号和2号传感器布置在主泵两侧的轴承上,3号传感器布置在电机侧轴承上。

E1608数据采集板卡传感器数据经Wi-Fi网桥传输至系统后台。结合阀冷主泵小室内各类设备,采集各类设备噪声背景数据形成样本库,在监测系统中设置相应各类设备噪声阈值,提高了噪声监测准确性。

5 结束语

针对换流站阀冷主泵轴承不易监测的问题,提出了一种基于噪声监测的阀冷主泵轴承故障预警系统,并设计了噪声数据、采集、处理和故障预警方法。实际应用表明,该系统方便了现场运维人员的高效管理,实现了换流站阀冷主泵轴承故障精准监测。