铋基扣式锂硫电池应力敏感性研究

2023-08-23李占龙马荣鑫胡坤任家友郭锦

李占龙, 马荣鑫, 胡坤, 任家友, 郭锦*

(1. 太原科技大学车辆与交通工程学院, 太原 030024; 2. 太原科技大学材料科学与工程学院, 太原 030024)

锂离子电池作为新兴高性能储能系统广泛应用于智能汽车、海洋船舶、航天航空和军工等特种领域。但由于锂离子电池在机械滥用等条件下对其安全性构成了一定的威胁,其在机械应力等情况下通常会导致安全性突变,以至于不同应力下电池容易变形受损,使得内部结构在外载荷下造成破裂,严重时将引发热失控现象,并且机械滥用下的锂离子电池的安全性已成为影响电动汽车发展的主要障碍之一[1-3]。因此,锂离子电池在热失控、机械滥用条件下导致的安全性问题一直是人类研究的重点。

为探索锂离子电池在不同机械应力等作用下的安全性问题,中外学者对其开展了相应的研究[4-8]。Wang等[9]通过对圆柱形锂离子电池在各种动态负载下进行压缩测试,提出了锂离子电池的本构模型来描述动态载荷下的力学行为,最终通过有限元模型进行了验证,所提出的本构模型可用于评估锂离子电池在碰撞事故情况下的耐撞性。吴广顺等[10]通过分析国内外锂离子电池对于机械安全下的测试标准,对机械冲击试验、振动试验等进行参数和试验条件下的比较,指出了相关标准所存在的不足及不同试验条件不具有可比性。Wang等[11]通过建立详细的力学模型并对圆柱形锂离子电池阳极、阴极和隔板的机械性能进行表征,最终基于实验结果对数值模拟进行验证评估了4种典型的机械负载条件。Wang等[12]利用LS-Dyna和HyperWorks对电池的失效过程进行仿真和分析,通过构建机械滥用下电池的本构特性和提出的等效力学模型,可用于机械穿透的安全警告装置。Li等[13]提出了一种基于结构损伤的机械-电化学-热耦合模型,从真实的三维结构和整个电池水平研究了锂离子电池在硬短路阶段机械滥用下的失效行为。Wang等[14]通过研究圆柱形锂离子电池等效力学模型的载荷力与位移的一阶倒数,并基于此提出与荷电状态的锂离子电池失效准则,该准则为预测机械穿透判断锂离子电池的失效行为提供了一定的参考依据。

本课题组前期研究[15]发现铋基复合硫化物以其独特的电化学性能可作为锂硫电池的新型宿主材料,并且通过醇热法和熔融扩散法制备的S@Co/N-CNTs@Bi2S3(硫@钴/氮-碳纳米管@硫化铋)复合正极可有效减少活性硫的损失。为进一步研究扣式锂离子电池在不同应力下的力学、热学、电化学特性,搭建压缩测试实验台,制定压缩测试实验方案,开展平面和局部压缩实验。

1 测试原理及装置

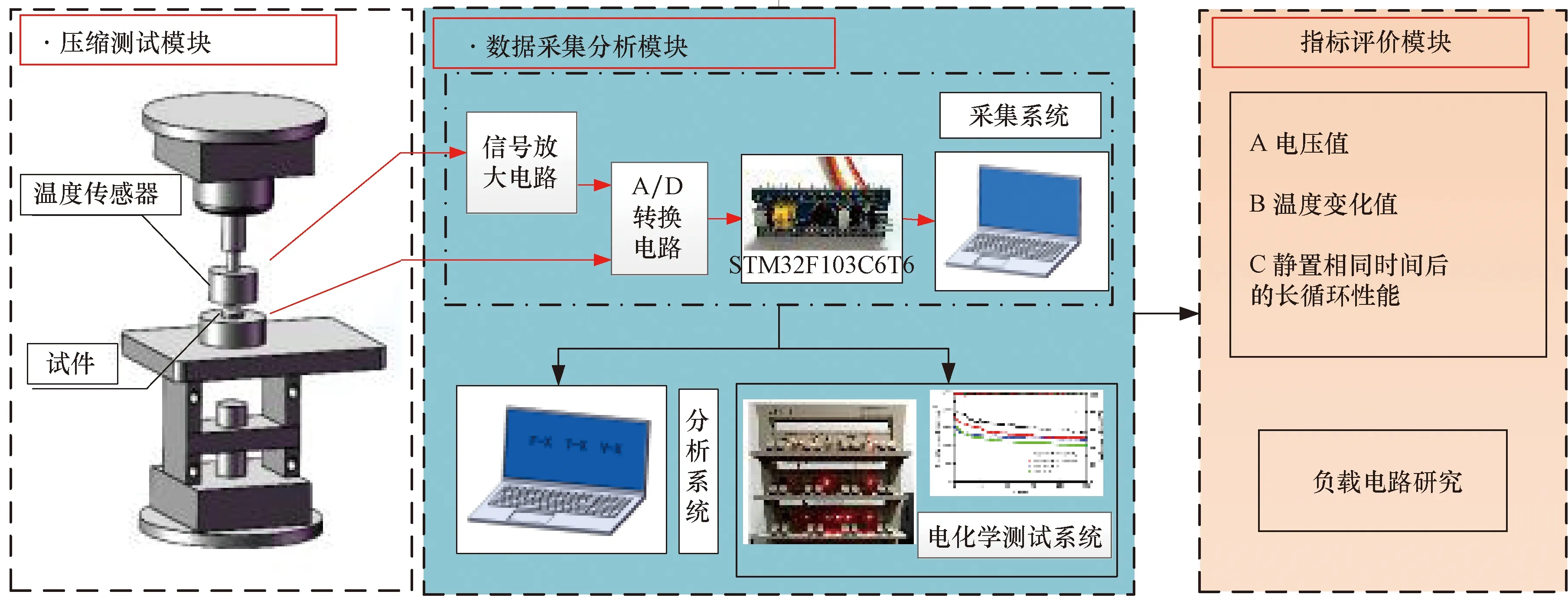

图1所示为铋基扣式锂硫电池应力敏感性实验装置,主要包括三部分:压缩测试模块、数据采集分析模块和指标评价模块。

图1 铋基扣式锂硫电池应力敏感性实验装置示意图Fig.1 Schematic diagram of stress sensitivity test device for bismuth based button type lithium sulfur battery

1.1 压缩测试模块

压缩测试模块包括万能试验机、压头部分、卡具部分、试样,如图2所示。其中,压头部分设置有连接杆、压头。连接杆顶部与万能试验机相连,连接杆下部切出带有螺纹的空心圆柱。压头底座设置有延长杆,延长杆外部设置外螺纹,通过螺纹与连接杆连接。压头与压头底座通过磁吸连接,方便不同压头的切换。

图2 压缩测试模块示意图Fig.2 Schematic diagram of compression test module

所选万能试验机压缩速度最低为1 mm/min,位移测量分辨率为0.01 mm。

1.2 数据采集分析模块

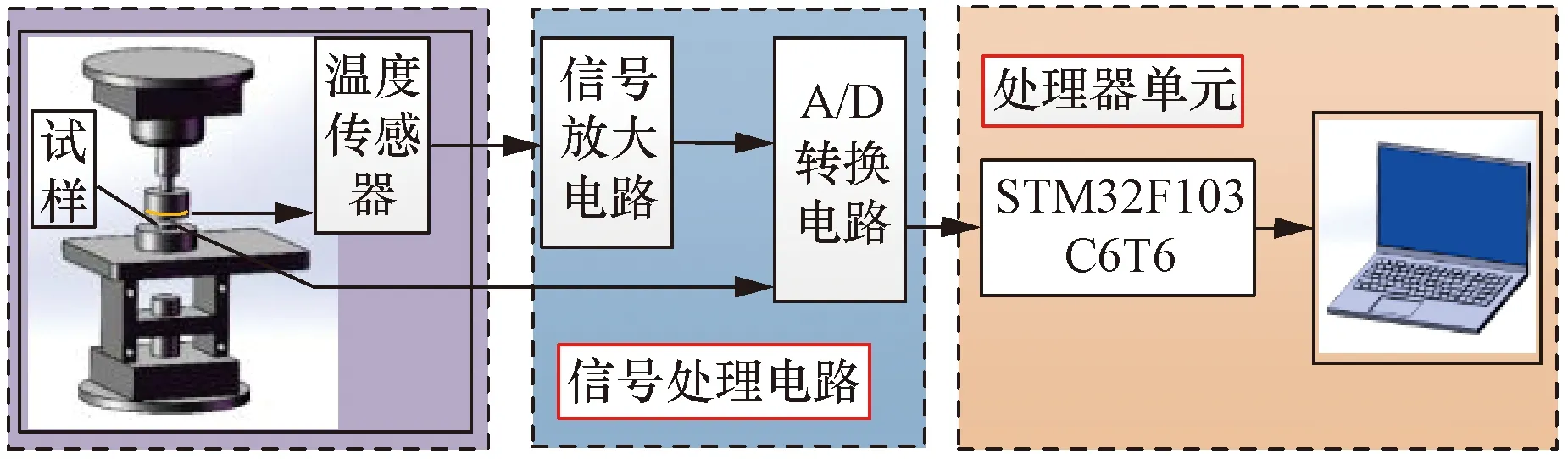

数据采集分析模块具备测温、测压功能,设有温度传感器、信号处理电路和处理器单元,如图3所示。

图3 信号传输路线示意图Fig.3 Schematic diagram of signal transmission route

将热电偶粘贴在电池壳正极位置实时监测电池部位的温度变化。在电池正负极端接好测压导线连接至信号处理电路,将接收到的传感器信号连接至A/D转换器经放大、转换后传输到处理器单元,STM32F103C6T6单片机将接收到的数字信号处理成电压值输出到上位机显示。设置温度、电压采样频率为1 Hz,精确至0.01 ℃。

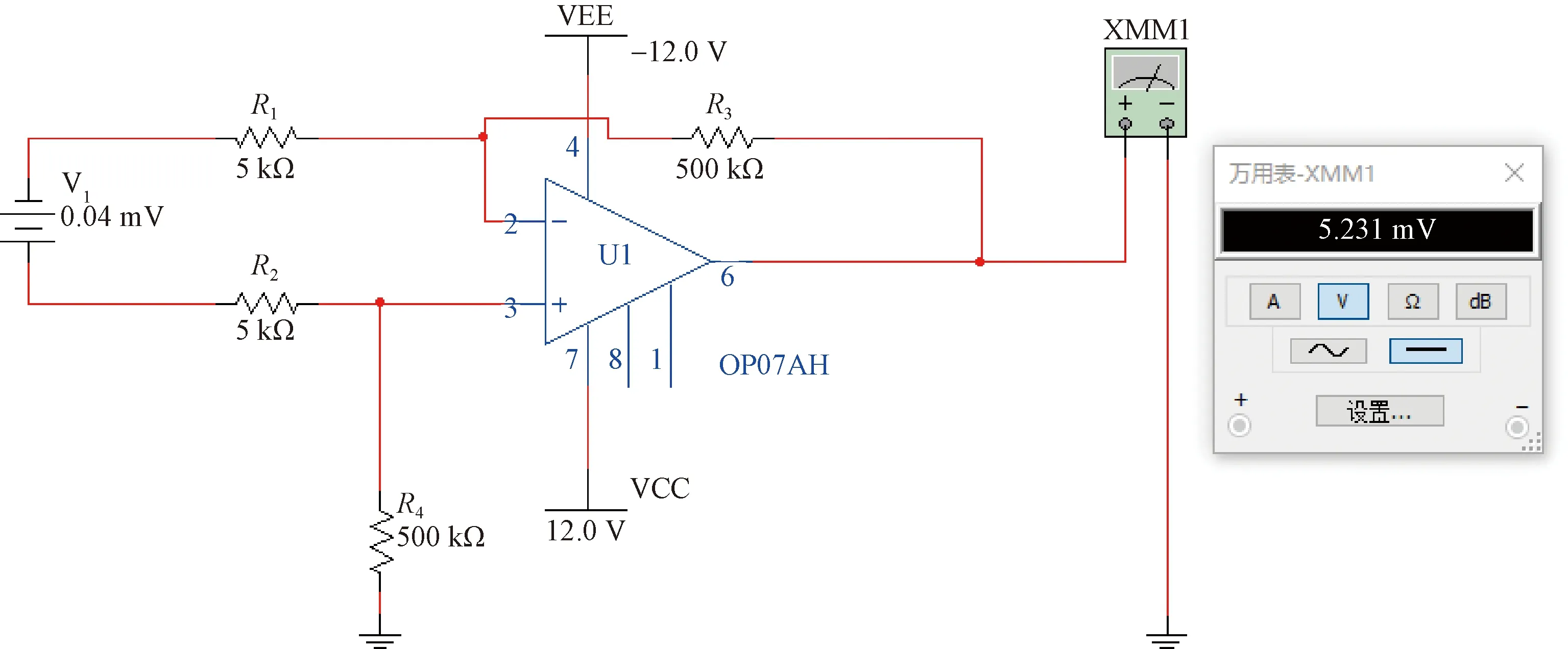

运放模块采用OP07型号的放大器。OP07因其具有低输入偏置电流和高开环增益常被应用于放大传感器微弱信号的电路中。

本次实验通过使用正比例运算放大模块将电池压缩过程中K型热电偶测得的温度值来放大。图4所示为OP07放大100倍的原理图。其中,R1∶R3=R2∶R4,放大电路输出电压V=R4/R2V1,V1为待放大电压信号,OP07的供电电压为±12 V。

VCC为电路的电压;VEE为负电压供电;U1为放大后的电压信号;A为电流;V为电压;Ω为电阻;dB为测低频交流信号图4 运算放大原理图Fig.4 Schematic diagram of operational amplification

1.3 指标评价模块

(1)电压值。根据电池在压缩过程中电压示数的变化来判断是否有短路现象发生并观测电压的衰减情况,研究电压与压缩之间的关系。

(2)温度变化量。通过比较电池压缩前后温度的变化,记录电池的温升,研究电池热滥用机理。

(3)静置一段时间后的长循环性能。完成不同工况的压缩后,将电池搁置一定时间,在一定电流密度下进行长循环测试,对比不同工况下对电池性能的影响。

(4)电路负载实验。将电池串联在带有发光二极管的电路中,电路开关通过继电器和单片机控制,电路中设有计时程序用来记录二极管的通电时间,设置电池电压降低到1.5 V停止计时。通过比较不同电路中二极管的通电时间,对比不同工况对电池寿命的影响。

2 实验与结果

实验试件为2032型扣式S@Co/N-CNTs@Bi2S3锂硫电池,其直径为20 mm,厚度3.2 mm。其内部主要包含硫正极片、锂负极、隔膜和电解液,还包含有一个0.5 mm的垫片、一个1 mm的垫片和一个弹片。根据压缩形式和压缩率的不同,将压缩下压缩率为10%的电池命名为S@Co/N-CNTs@Bi2S3-p10,以此类推压缩率30%的电池为S@Co/N-CNTs@Bi2S3-p30和压缩率为50%的电池为S@Co/N-CNTs@Bi2S3-p50。

对铋基扣式锂硫电池进行两种情况下的压缩实验,通过3次重复实验取平均值,实验步骤如下。

(1)接通测量设备之间的信号线,保证测量系统与PC端之间能够正常通信。

(2)根据测试要求,选择并安装合适的压头;将电池平放在万能试验机的支撑台上,调整电池位置使其表面的几何中心位于压头正下方,连接电压测试端子,放置好温度传感器。

(3)设置采集仪中的电压精确度为0.01 V,温度精确到0.01 ℃,采样频率为1 Hz,设置力学试验机参数,加载速度为1 mm/min,加载方向沿电池厚度方向。

(4)启动万能试验机,开始平面加载,当检测到压缩率为10%(压缩量为0.32 mm)时停止加压,记录并保存实验过程中的力、电压和温度数据,然后进行下次实验。为减小数据误差,每一个工况重复测量3块电池。

(5)对压缩后的电池搁置1 h后进行0.2 C电流密度下的长循环测试,充放电循环设置为100周。

(6)改变实验条件,压缩率为30%和50%,重复上述实验。

(7)将平面加载改为局部加载,更换压头,使用带有Φ=5 mm的小圆珠压头,其他条件不变重复步骤(4)~步骤(6)。

2.1 平面压缩变形分析

图5所示为不同压缩率下对电池进行平面压缩的外观变化情况。

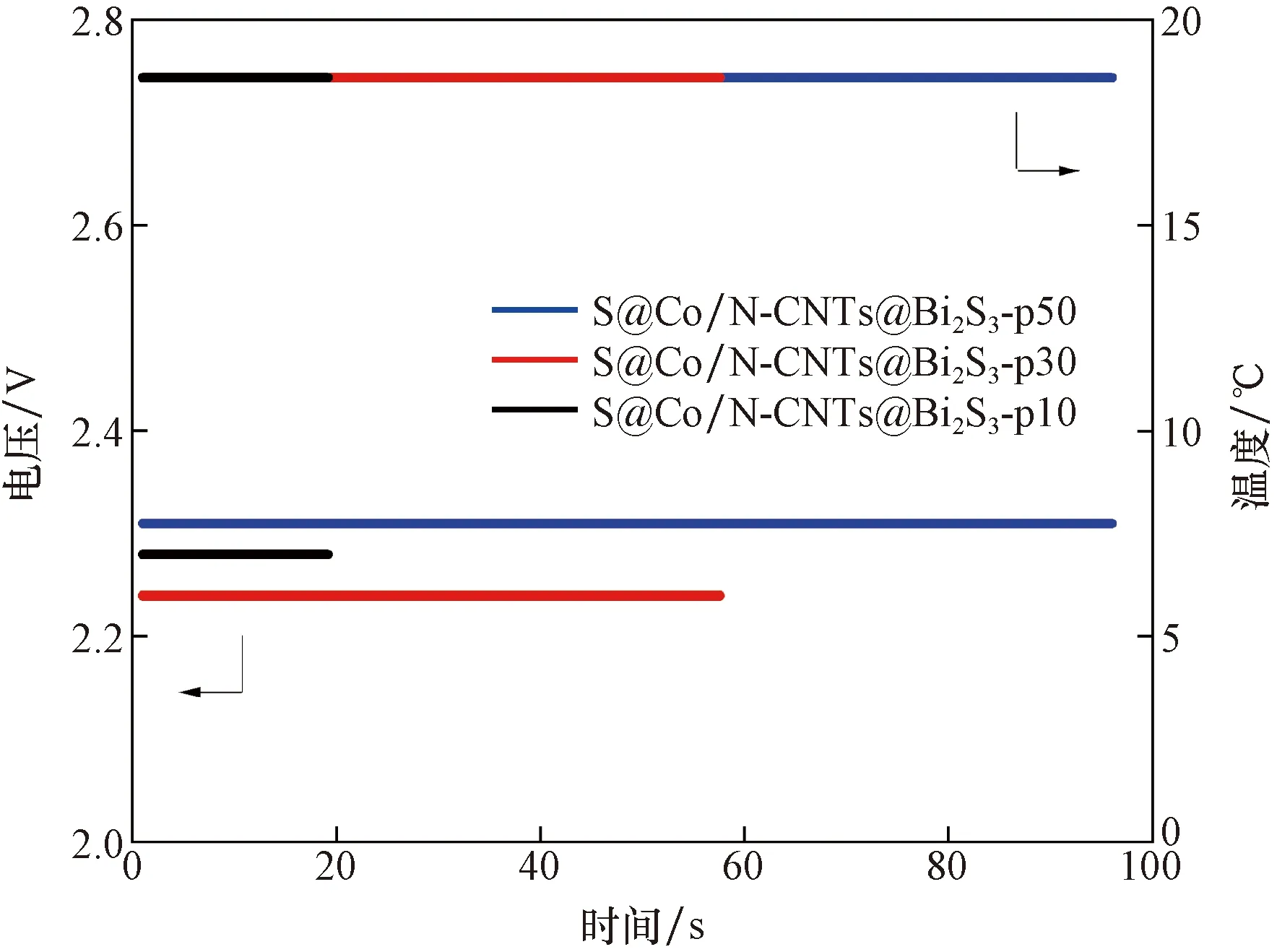

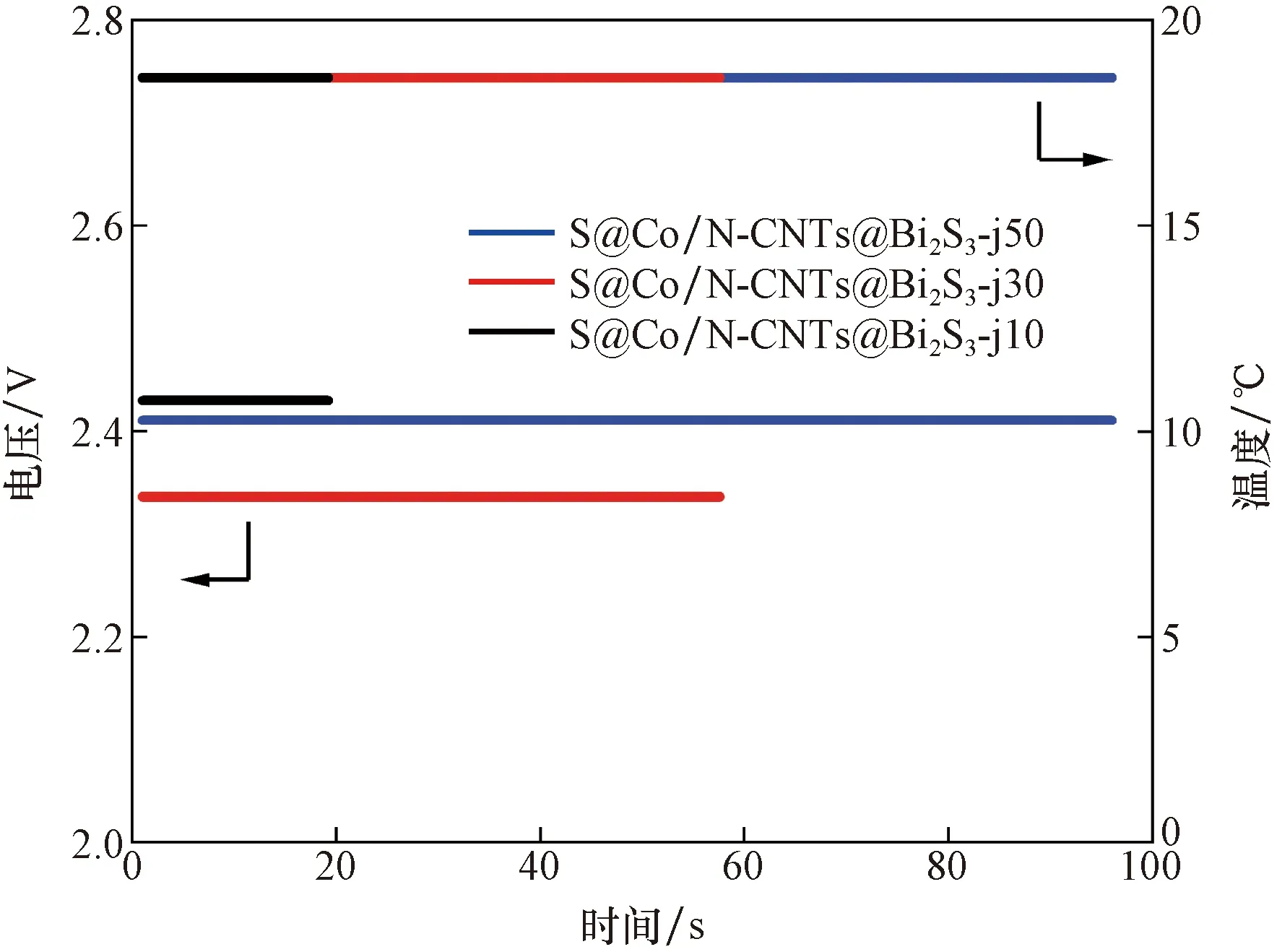

图6所示为平面压缩过程中电池的实时电压和温度曲线。从图6可以看出,平面压缩后的电池未产生明显的变化。此外,根据采集系统数据显示,电池电压、温度基本没有任何变化。这是因为铋基扣式锂硫电池在组装的过程中,其内部不仅包含硫正极片、锂负极、隔膜和电解液,还包含有一个0.5 mm的垫片、一个1 mm的垫片和一个弹片。

图6 电池的实时电压和温度曲线Fig.6 Real-time voltage and temperature curves of the battery

图7所示为电池在不同平面压缩率下的力-位移曲线。在平面压缩的过程中,铋基扣式锂硫电池的压缩趋势可分为3个阶段,分别对应对电池外壳的压缩、对内部弹片和垫片的压缩以及对电池正负极和隔膜的压缩。其中压缩率为10%处于对电池外壳的压缩过程的第1阶段,从力-位移曲线可以看出,较小力作用下的电池有明显的形变。而对压缩率为30%、50%则包含以上3个阶段,其中第3阶段对应电池正负极和隔膜的压缩,压缩率为30%的电池在位移为0.64 mm时进入第3阶段,而压缩率为50%的电池在位移为0.78 mm时进入第3阶段。

图7 不同平面压缩率下电池的力-位移曲线Fig.7 Force displacement curves of batteries under different plane compressibility

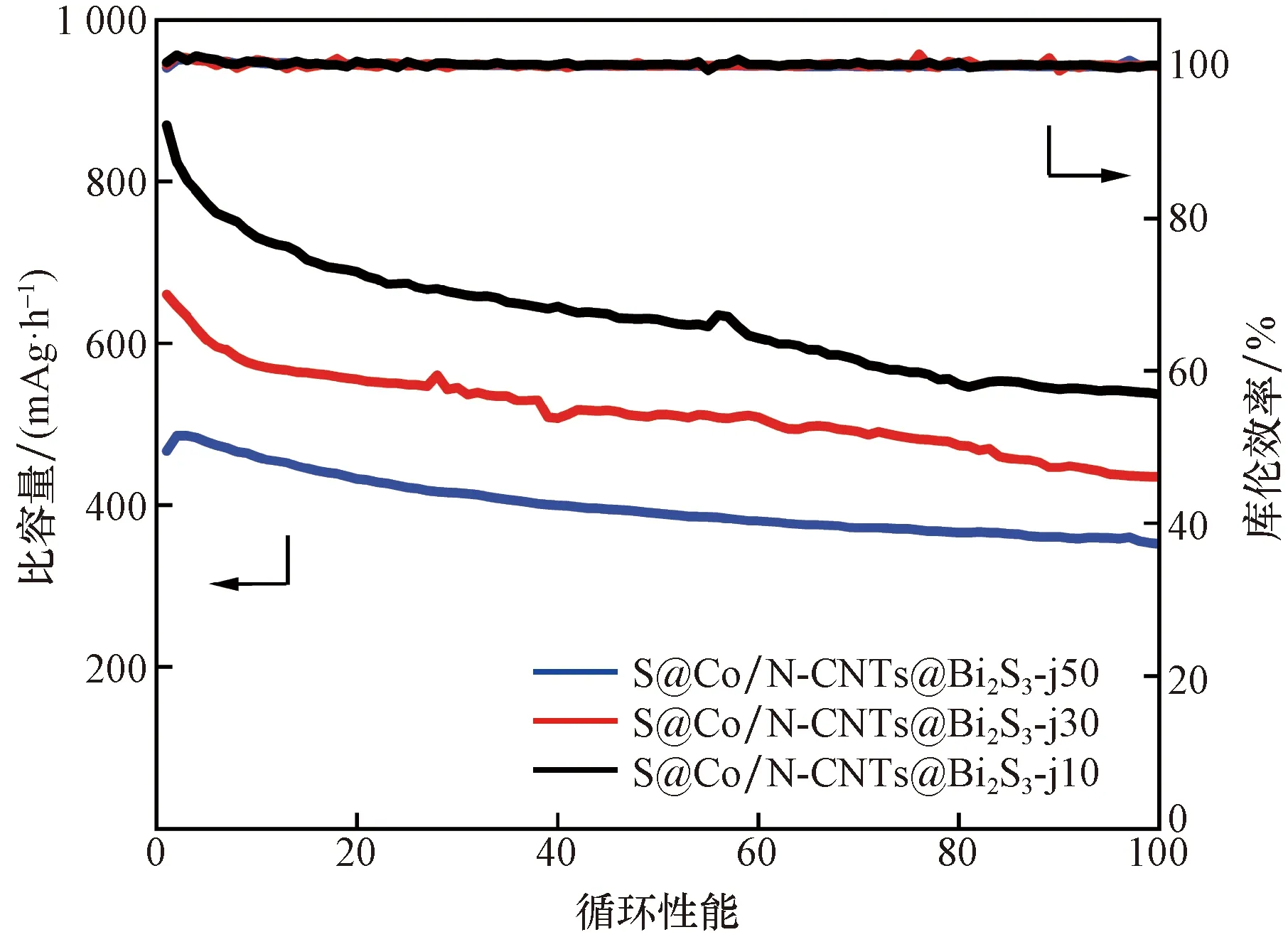

为了对平面压缩后的电池进行电化学性能的评估,对压缩后的铋基扣式锂硫电池进行了0.2 C下的长循环测试。从图8可以发现,3种不同压缩率条件下的电池在100次循环过程中其循环性能曲线的趋势基本一致,但在压缩后的电池中,压缩率为10%、30%和50% 3种电池的初始放电比容量分别为928.6、816.8、777.6 mAh/g,三者的库伦效率均在98%~100%,这表明压缩率越大电池的初始放电比容量越低。

图8 不同平面压缩率电池在0.2 C下的循环性能和效率曲线Fig.8 Cycle performance and efficiency curves of cells with different planar compression ratios at 0.2 C

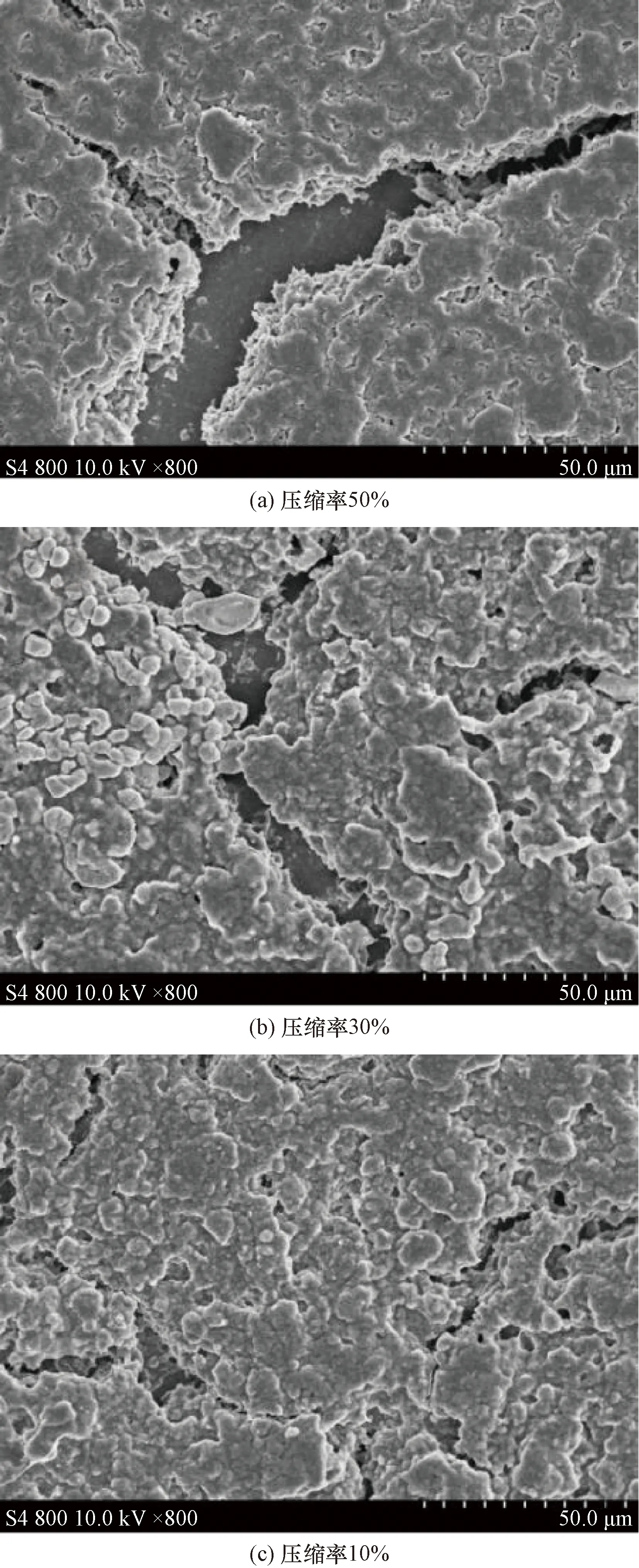

此外,对平面压缩后电池的正极片进行了扫描电子显微镜(scanning electron microscope,SEM)研究。图9所示为平面压缩率10%、30%和50%的电池在0.2 C下循环100周后正极极片的SEM图。可以发现3种工况下电池的正极片均发生了不同程度的条状裂纹。压缩率为50%的极片裂纹最宽最长,压缩率为30%的极片裂纹较窄,而压缩率为10%的极片裂纹最不明显。并且在100次循环之后压缩率为50%的极片材料团聚现象最明显,与图7中压缩率为50%电池初始放电比容量最低的结论相吻合。

图9 电池平面压缩后在0.2 C下循环100周后正极片的SEM图Fig.9 SEM diagram of positive plate after 100 weeks of cycling at 0.2 C after battery plane compression

在对铋基扣式锂硫电池进行平面压缩的过程中,电池初始比容量随着压缩率的增大而减小,对电池正极片的破坏程度随着压缩率的增大而增大,而压缩率在50%的范围内,电池的温度和电压由于电池自身结构并未随着压缩率的增大而发生变化,这将对电池结构的优化提供一定的参考。

2.2 局部压缩变形分析

图10所示为不同压缩率下对电池进行局部压缩的外观变化情况。

比例尺为1∶1图10 局部压缩电池外观变化图Fig.10 Partial compression battery appearance changes

图11所示为局部压缩过程中电池的实时电压和温度曲线,内嵌图为局部压缩后电池外观图(从左到右依次是压缩率50%、30%和10%)。对比发现压缩率为50%的电池出现的凹坑最明显,压缩率为30%的凹坑次之,而压缩率为10%的电池凹坑基本不明显。同样,在局部压缩的过程中,电池电压及温度并未发生明显的浮动。这表明扣式单体电池正极片较小,在压缩率为50%以内的情况下,由于其内部结构的保护并未发生内短路的趋势,不会造成因为内短路而导致温升情况。

图11 电池的实时电压和温度曲线Fig.11 Real-time voltage and temperature curves of the battery

在局部压缩过程中,同样对应有3个明显的阶段,图12所示为电池在不同局部压缩率下的力-位移曲线。从图12中可以看出,较小力作用下的电池发生明显的形变,第3阶段对应于对电池正负极和隔膜的压缩,发现压缩率为30%的电池在位移为0.73 mm时进入第3阶段,而压缩率为50%的电池在位移为0.81 mm时进入第3阶段。

与图7对比发现,当压缩率均为10%时,平面压缩所需的外载荷是38.79 N,而局部压缩所需的外载荷为130.02 N;压缩率均为30%时,平面压缩所需的外载荷是450.09 N,而局部压缩所需的外载荷为786.22 N;压缩率均为50%时,平面压缩所需的外载荷是1 307.87 N,而局部压缩所需的外载荷为2 610.32 N。结果表明,与平面压缩相比,局部压缩需要更大的外载荷且压缩越大所需外载荷也越大。

此外,研究了局部压缩下铋基扣式锂硫电池在0.2 C下的循环性能曲线和效率曲线,如图13所示。压缩率为50%、30%和10%的电池在0.2 C下,初始放电比容量分别为467.2、660.2、869.6 mAh/g,库伦效率均维持在97.5%以上。对比发现压缩率为10%的电池有最高的初始放电比容量,其前期衰减较快;而压缩率为50%的电池较稳定,初始放电比容量最低。

图13 局部压缩下,不同压缩率电池在0.2 C下的循环性能曲线和效率曲线Fig.13 Cycle performance curve and efficiency curve of batteries with different compression ratio at 0.2 C under local compression

同样地,对局部压缩后电池的正极极片进行SEM研究。图14所示为压缩率为50%、30%和10%的电池局部压缩后在0.2 C下循环100周后正极片的SEM图。发现压缩率为50%的电池正极片出现露铝箔的情况,正极材料出现凹坑,且其周围伴随有明显的裂纹;而压缩率为30%的电池也有明显的凹坑裂纹,但还未出现漏铝箔的现象;压缩率为10%的电池没有明显的凹坑,只有轻微的裂纹出现。这表明相比于平面压缩,局部压缩对电池正极片会造成更大的损坏。这与图13中压缩率为50%的电池初始放电比容量最低(467.2 mAh/g)的结论相吻合,而且也低于压缩率为50%电池的初始放电比容量(777.6 mAh/g)。

图14 电池局部压缩后在0.2 C下循环100周后正极片的SEM图Fig.14 SEM diagram of positive electrode after 100 weeks of cycling at 0.2 C after partial compression of battery

2.3 负载实验研究

将发光二极管、压缩后的电池及继电器串联到电路中,继电器通断由单片机控制,并将实时读取的电压值和记录的通电时间显示在OLED液晶屏上。当电池电压降到1.5 V时,计时停止,负载实验原理框图如图15所示,实验过程及结果如图16所示。

VCC为电路供电电压;GND代表接地;BUS总线为通信总线,主要交互单片机与显示屏之间的信息图15 负载实验原理图Fig.15 Schematic diagram of the load experiment

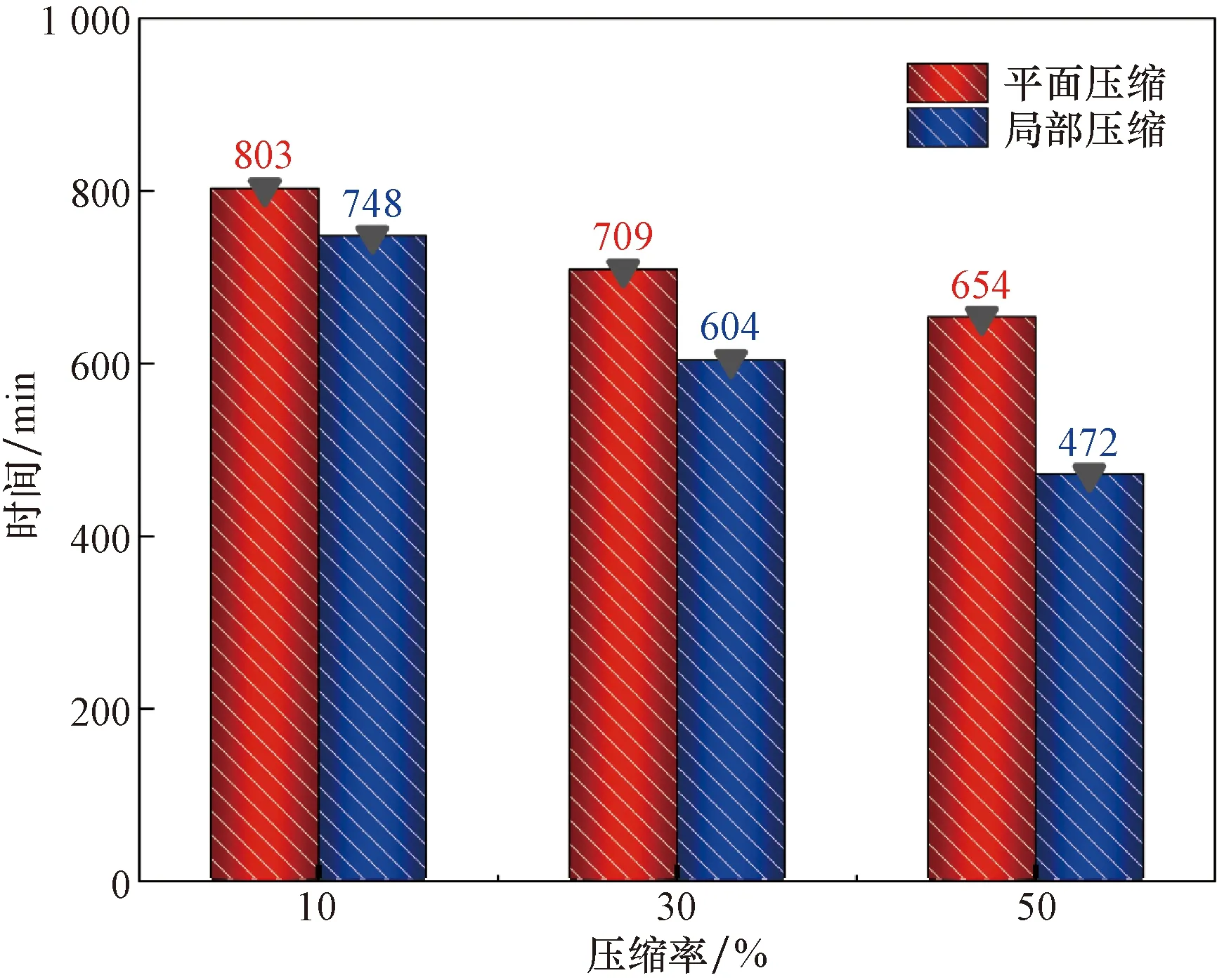

图17所示为不同压缩后电池的使用时长对比图。从图17可以看出,第一列为平面压缩后的电池带负载降到1.5 V以下所耗时间(从上到下依次是压缩率为10%、30%和50%),可见其用时分别为803、709、654 min;第二列为局部压缩后的电池带负载降到1.5 V以下所耗时间(从上到下依次是压缩率为10%、30%和50%),其用时分别为748、604、472 min。

图17 不同压缩后电池使用时长对比图Fig.17 Comparison of battery service time after different compression

结果表明,随着压缩率的增加,电池的带负载能力逐步减弱;同时,相同压缩率下,局部压缩后电池的带载能力明显要弱。这也印证了相同压缩率下,局部压缩后电池的初始放电比容量低于平面压缩后电池的放电比容量。

3 结论与展望

通过对铋基扣式锂硫电池在不同应力下的敏感性进行研究,分别对电池开展了平面、局部压缩和负载3次实验并取平均值,探索了不同压缩率下电池的力学热学及其电化学性能。

(1)通过比较电池在平面、局部压缩后的初始放电比容量及负载二极管的发光时长发现,不同形式的压缩都会造成电池容量的减少,且压缩率越大应力越大,容量减少程度越大。相同压缩率下,局部压缩后的电池容量衰减更严重,电池寿命明显缩短。

(2)在平面压缩过程中,电池外部未发生明显变化,电池壳充当保护壳,其正极结构比较完整,但也有一小部分的条状裂纹,电池的初始放电比容量小幅度降低;在局部压缩的过程中,电池出现明显的凹坑,其正极结构破坏较严重,甚至出现露铝箔的情况,电池的初始放电比容量大幅度降低。

(3)为有效避免电池在极端环境下的安全事故,考虑对电池结构进行优化。例如:通过开发防爆电芯、应用刚度可调的负泊松比超材料和超结构、开发智能仿生结构等来提高电池在极端环境下的安全性。

(4)此外,本文中对电池的研究只涉及平面和局部压缩试验,在之后的研究中还将开展正面和侧面耦合压缩条件下电池的应力应变、充放电特性及压缩后电池的机理分析等,从多方面研究不同应力下电池的安全性能。