核电厂严重事故下预应力混凝土安全壳极限承载力分析

2023-08-23魏超郭超刘巧凤唐晖

魏超, 郭超, 刘巧凤, 唐晖

(生态环境部核与辐射安全中心, 北京 100082)

安全壳结构作为包容反应堆冷却剂系统的气密承压构筑物,是核电厂的最后一道实体屏障,其完整性和可靠性将直接关系到反应堆的安全性。核电厂安全壳结构的尺寸取决于反应堆功率,由满足能量释放所需的净自由容积决定,通常按设计基准工况来确定设计压力。但在严重事故下,当温度和压力超过设计基准值时,安全壳的强度必须依靠安全裕量来保证。因此,需要开展安全壳结构在超压工况下的极限承载能力分析,评估安全壳设计裕量和事故后的结构性能。

近年来,对于安全壳极限承载力开展的研究工作,主要包括试验模拟和数值计算两个方面。美国Sandia实验室通过构建1∶4的安全壳模型,开展相关承压试验,验证了安全壳结构在高压作用下的结构响应[1]。结合试验,Chakraborty等[2]采用ABAQUS和ANSYS有限元软件对安全壳试验模型进行了计算分析,获得了普通钢筋和预应力筋屈服时的内压载荷。Liang等[3]给出了预应力混凝土安全壳结构的损伤和失效分析模拟方法,并将其运用在安全壳试验模型的有限元分析中,研究了安全壳结构混凝土损伤、钢衬里应力和预应力筋应力等的受力特性。此外,杨昕光等[4]对安全壳内压失效破坏机理和准则进行了探讨,并结合数值模拟对“华龙一号”安全壳结构进行了内压极限承载能力分析;付智中[5]基于不同的混凝土徐变计算模型,采用ABAQUS软件分析了不同寿期下安全壳结构的力学性能;金松等[6]结合安全壳结构模型,利用概率安全评价方法,对安全壳在内压作用下的可靠度、易损性和失效概率进行了分析,研究了安全壳结构在严重事故下概率安全性能。

预应力混凝土安全壳结构的极限承载力分析涉及材料非线性和几何非线性,现阶段对于安全壳极限承载力的研究主要集中在不同内压作用下安全壳的力学性能和混凝土本构模型的适用性方面,对于考虑预应力损失后预应力钢束的应力特性和严重事故下温度和压力耦合作用对安全壳极限承载能力的影响研究较少。因此,现利用非线性计算能力较强的ABAQUS软件,在综合考虑预应力混凝土安全壳结构不同位置钢束预应力损失的基础上,计算得到各预应力钢束沿长度方向的实际预应力变化曲线及混凝土损伤塑性模型的实际应力应变曲线,同时,通过施加严重事故分析得出的实际安全壳内部温度和压力载荷,进行极限承载力的非线性有限元分析计算,并结合失效准则,研究极限承载力的确定方法,从而为核电厂安全壳的结构设计和核安全审评提供帮助。

1 预应力混凝土安全壳结构特性

预应力混凝土安全壳结构主要由穹顶、筒壁和底板组成。穹顶是完整的半球形,与圆柱形的筒壁直接相接。筒壁与穹顶均为预应力钢筋混凝土结构,筒壁外侧在互成180°位置处设有两个扶壁柱,用于水平预应力钢束的张拉和锚固。在筒壁与穹顶结构内侧完全由密封的6 mm钢衬里覆盖。

安全壳筒壁和穹顶分别布置有预应力系统,用于抵抗内压。预应力系统主要包括倒U形钢束、筒体和穹顶水平钢束[7]。预应力钢束采用多股钢绞线组成,通过后张系统在竖直和水平两个方向施加预应力。预应力张拉完成后会进行孔道灌浆。具体安全壳结构的竖向和水平剖面如图1所示。

图1 安全壳结构剖面图Fig.1 Containment structure profile

2 预应力混凝土安全壳等效模型

2.1 安全壳结构模型

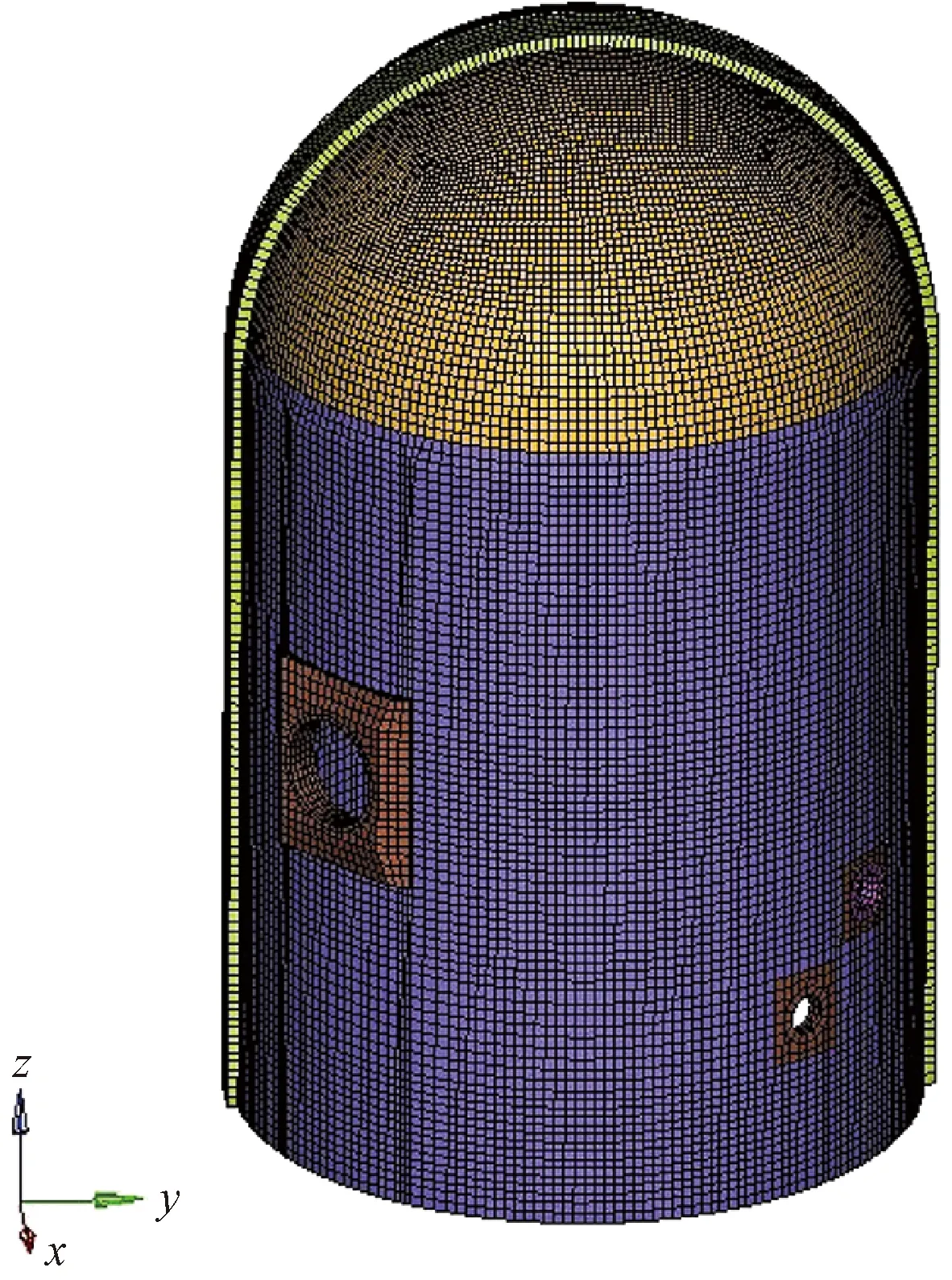

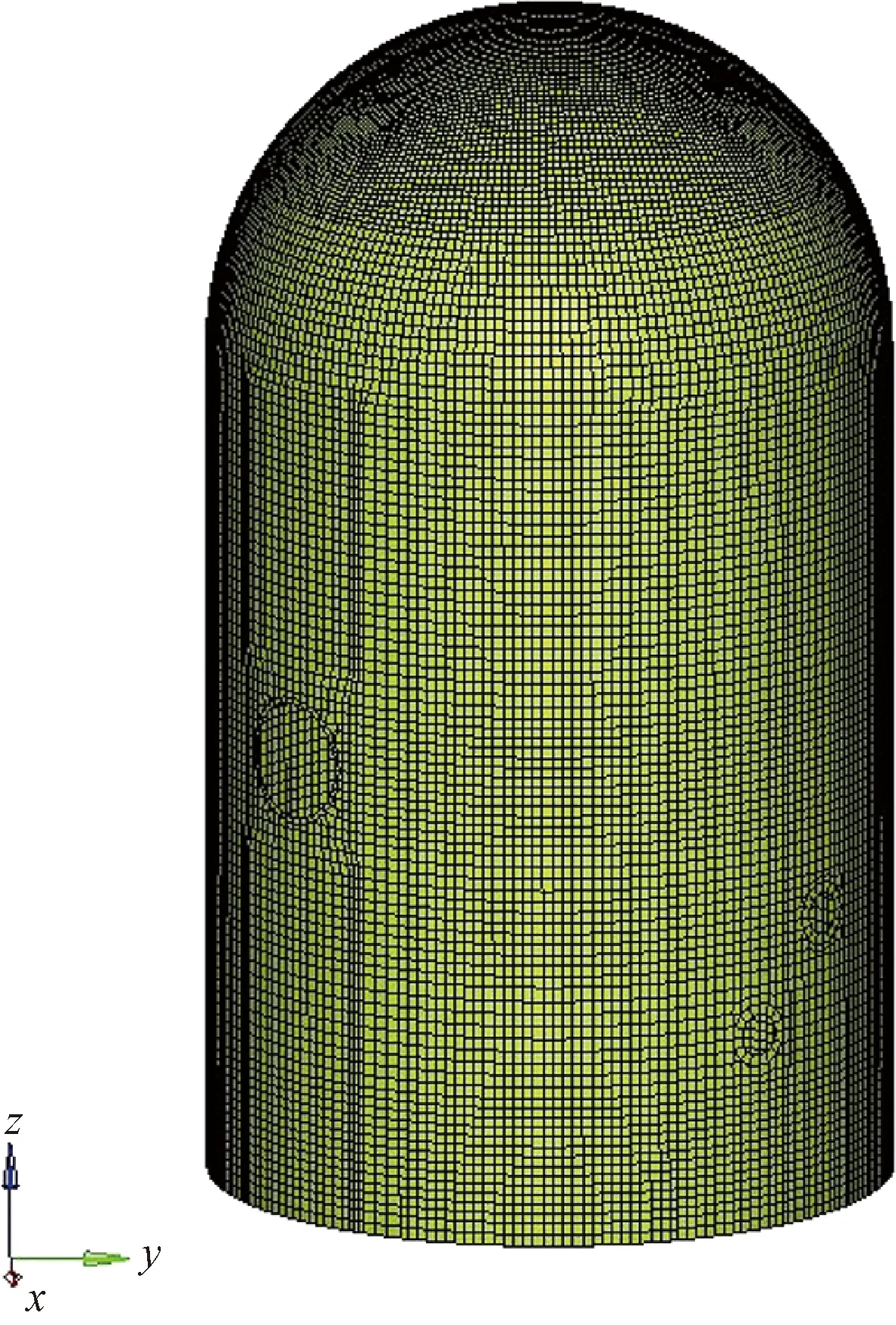

安全壳结构模型主要由混凝土、预应力钢束、普通钢筋和钢衬里等组成。对于混凝土结构模型,分别考虑设备闸门、人员闸门和检修闸门3个直径较大贯穿孔,并在各贯穿孔附近进行网格加密[8],具体模型如图2所示。根据安全壳钢衬里结构与混凝土锚钉连接的特性,将钢衬里壳单元(S4R)与混凝土实体单元(C3D8R)在内表面进行共节点处理,不考虑两者间的相对位移。钢衬里模型如图3所示。普通钢筋采用ABAQUS软件中钢筋层(rebar layer)方法来进行模拟,将普通钢筋面单元嵌入混凝土实体单元中,建立起普通钢筋和混凝土结构之间的变形协调条件。

图2 混凝土模型 Fig.2 Concrete model

图3 钢衬里模型Fig.3 Steel linear model

2.2 预应力钢束模型

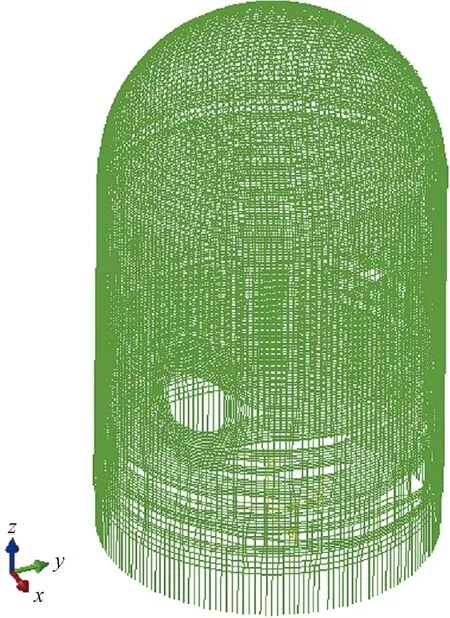

预应力钢束的抗拉特性对于预应力混凝土安全壳结构极限承载力的计算有着重要的影响。结合各环向、竖向和穹顶预应力钢束的布置形式,利用ABAQUS软件的truss单元模拟预应力钢束,并将其嵌入混凝土模型中[9-10]。具体预应力钢束有限元模型如图4所示。

图4 预应力钢束模型Fig.4 Prestressed steel beam model

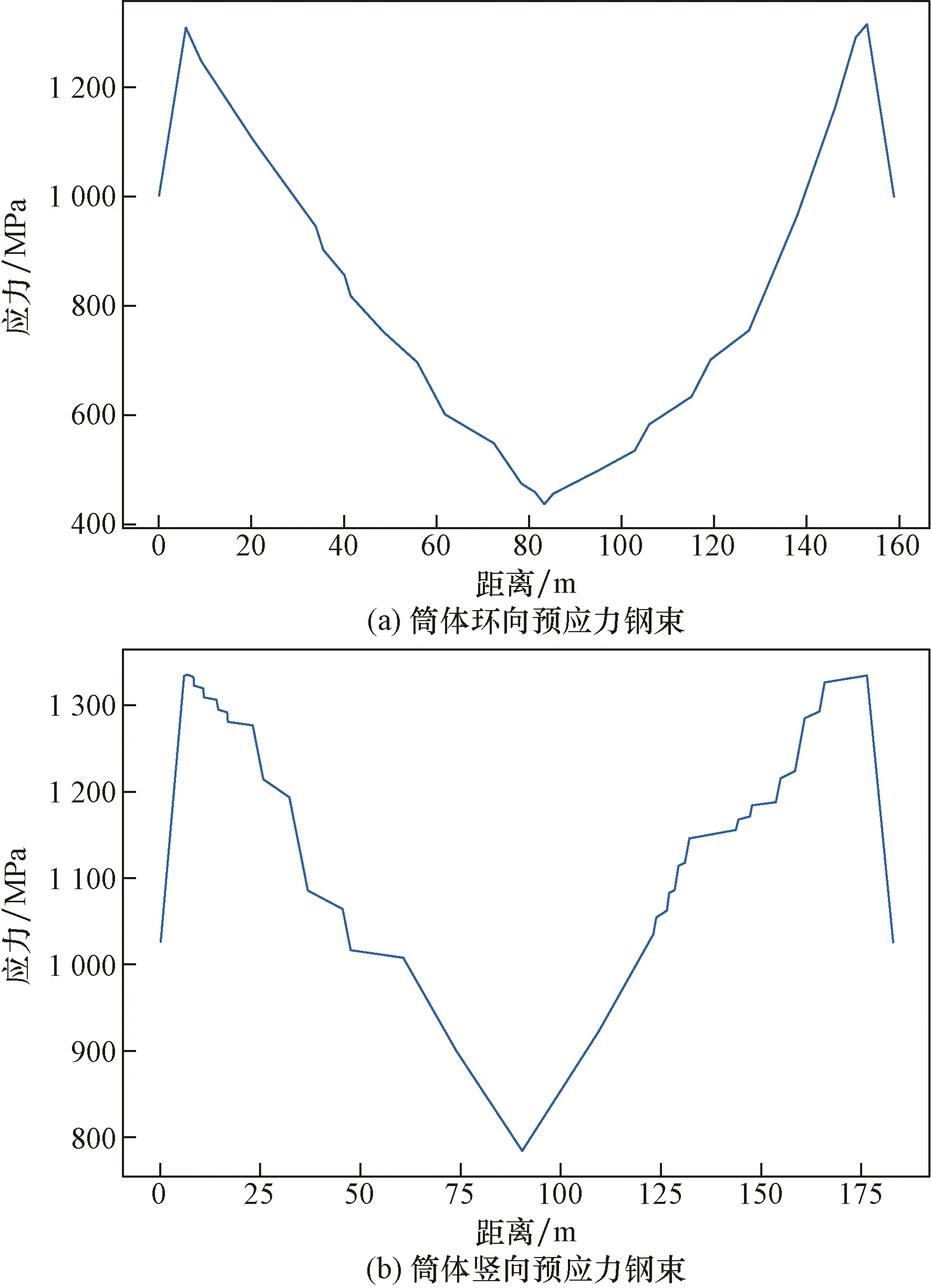

由于张拉工艺和材料特性等原因,预应力钢束在不同位置的实际有效预应力值会较所施加预应力有损失。本次分析所考虑钢束预应力损失主要包括瞬时损失(即施加预应力时短时间内完成的损失,包括预应力钢束锚具的变形损失、预应力钢束与孔道壁的摩擦损失以及混凝土的弹性压缩损失)和长期损失(即考虑材料的时间效应所引起的预应力损失,包括预应力钢绞线的应力松弛损失和混凝土的收缩和徐变引起的损失)。通过计算,可以获得钢束在扣除预应力损失后,沿长度方向的实际预应力变化,典型部位钢束预应力变化曲线如图5所示。

图5 典型部位钢束实际预应力变化曲线Fig.5 The variation curve of actual prestress of steel beam in typical parts

随后,根据预应力钢束后张法的施工工艺,采用降温法来模拟钢束各节点所施加预应力[11-12],通过定义预应力钢束的热膨胀系数,在钢束节点上施加温度载荷,使钢束收缩,从而使安全壳混凝土模型获得预应力。具体温度载荷计算公式为

(1)

式(1)中:T为降温法所要施加的温度;σp为预应力钢束的张拉控制力;Ep为预应力钢束的弹性模量;a为热膨胀系数;Ap预应力钢绞线的截面面积。

2.3 混凝土本构模型

预应力混凝土安全壳结构中的混凝土材料在极限承载能力分析过程中是典型的非线性材料,需要考虑其损伤和失效对结构刚度的影响。

安全壳混凝土强度等级为C60。对于本构模型,选用ABAQUS软件中的损伤塑性模型[13-14]。该模型基于塑性的连续介质损伤模型,假定混凝土破坏机理为张开裂纹破坏或被压碎破坏,通过使用非关联多硬化塑性和各向同性损伤弹性相结合的方式来描述混凝土破碎过程中发生的不可恢复的损伤,从而使得损伤塑性具有更好的收敛性[15-16]。

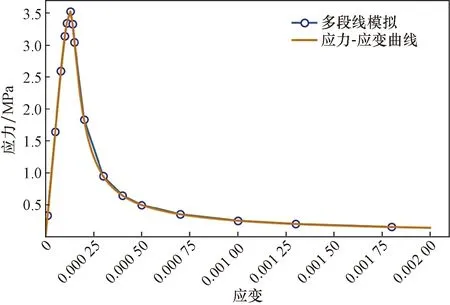

模型中,塑性加载面由拉伸荷载产生的张开塑性应变和压缩荷载引起的压缩塑性应变的等效应变变量控制。根据混凝土的单轴受压(拉)应力-应变曲线,结合GB50010—2010《混凝土结构设计规范》[17],推导出本次分析预应力安全壳混凝土受拉和受压情况下的应力-应变曲线(多段线作为实际计算输入),具体如图6和图7所示。

图6 混凝土单轴受压应力-应变曲线Fig.6 The stress-strain curve of concrete uniaxial compression

图7 混凝土单轴受拉应力-应变曲线Fig.7 The stress-strain curve of concrete uniaxial tension

3 严重事故下安全壳极限承载力分析

3.1 安全壳结构承压计算

安全壳的设计内压为0.42 MPa。严重事故下预应力混凝土安全壳结构会承受基本载荷(自重载荷和预应力载荷)、内压载荷和温度载荷等。在第2节所构建预应力混凝土安全壳模型的基础上,针对严重事故下安全壳内部温度和压力的变化[18],在钢衬里内表面按照0.5倍设计压力增量,逐步施加0~3倍设计压力(即1.26 MPa)的内压载荷,并根据严重事故安全壳性能分析所获得安全壳内部温度压力载荷时间曲线(图8),逐步施加对应不同压力下的温度值,进而开展严重事故下安全壳结构承压分析。

图8 温度、压力随时间变化曲线Fig.8 Curves of temperature and pressure versus time

3.2 计算结果分析

3.2.1 设计压力下安全壳结构响应

在设计内压0.42 MPa、温度150 ℃作用下,安全壳混凝土结构和钢衬里结构的环向应力分布如图9和图10所示。从图9和图10中可以看出,安全壳结构较加压前,整体结构向外扩张,但变形较小。外层混凝土结构部分受拉,内层仍处于受压状态,同时混凝土结构整体均处于弹性状态。

图9 0.42 MPa混凝土环向应力Fig.9 Concrete hoop stress (0.42 MPa)

3.2.2 超压工况下安全壳结构失效分析

通过计算可得,安全壳在严重事故温度和内压载荷耦合作用下,结构的整体变形由初始受预应力钢束张拉约束的径向收缩变形逐渐转变为径向外扩张变形。在设备闸门洞口附近,由于预应力钢束的布置方式和扶壁柱对该部位预应力钢束的约束,在不断增大的内压作用下,设备闸门洞口左右两侧呈明显的向外挤压变形。

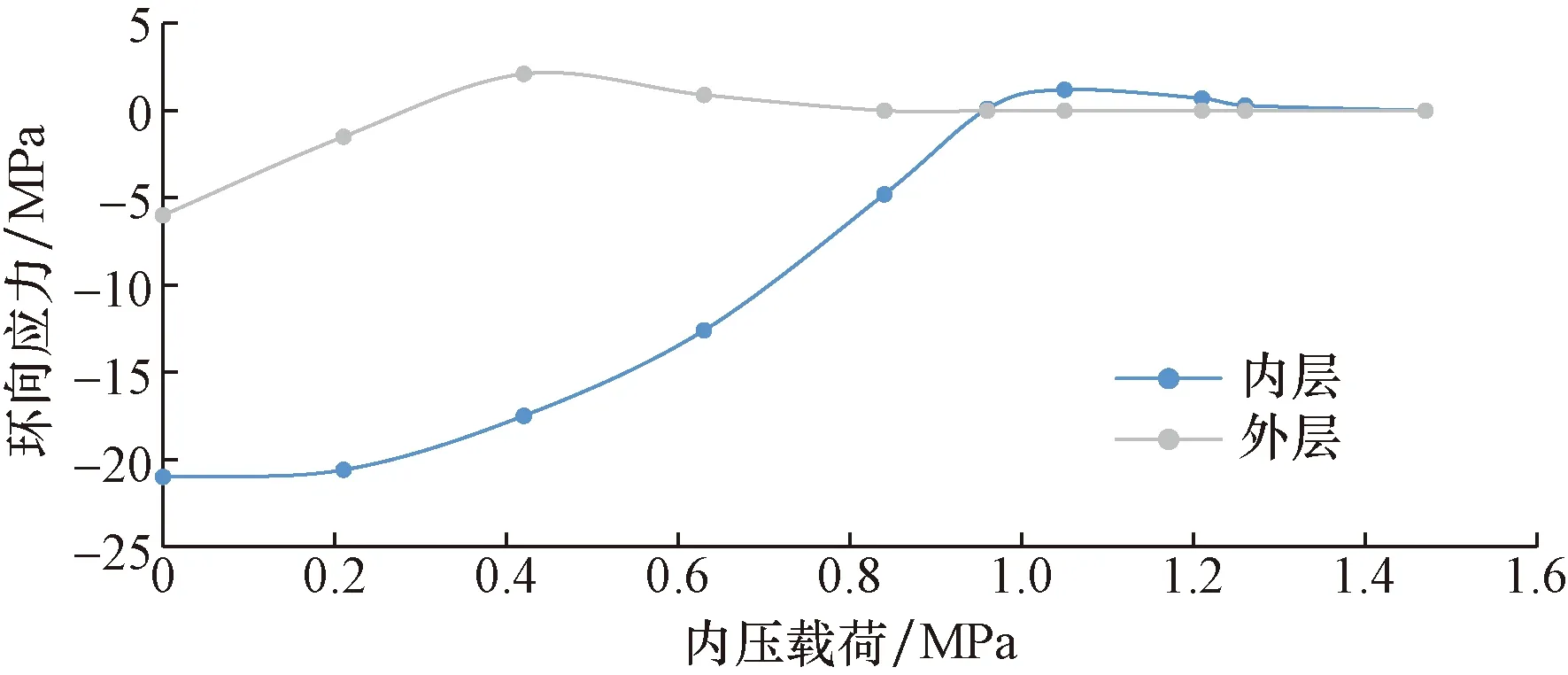

在混凝土应力方面,对比安全壳内外壁的塑性区可以看出,穹顶和筒壁混凝土结构在内壁面塑性区的扩展会先于外壁面,并且随着内压的增大,筒壁沿高度方向从上到下的混凝土会依次进入塑性。对于设备闸门附近区域的混凝土结构,在内压0.5 MPa左右时外层混凝土会发生竖向开裂,随后至0.96 MPa的过程中,该部位混凝土全截面达到抗拉强度。此时,大部分混凝土退出工作,安全壳结构的拉力主要由钢筋和钢衬里承担,钢衬里还未出现屈服,处于弹性阶段。混凝土环向应力分布如图11所示,闸门区域局部应力如图12所示。取筒体中部位置节点,其外部和内部混凝土环向应力与压力载荷的变化如图13所示。

图11 0.96 MPa混凝土环向应力Fig.11 Concrete hoop stress (0.96 MPa)

图13 混凝土内压载荷与环向应力Fig.13 Concrete internal pressure load and hoop stress

预应力系统对安全壳混凝土结构的承压分析有较大影响。其中,竖向预应力钢束各节点应力随内压逐渐增大,环向预应力钢束各节点应力沿筒壁从上到下依次增加。当筒壁部分混凝土进入塑性时,会造成钢束应力发生屈服,预应力钢束屈服应力为1.03 MPa,普通钢筋发生屈服时应力为1.08 MPa。对于钢衬里结构,其设备闸门部位在内压为1.21 MPa左右时,会出现一定区域的屈服(具体环向应力分布与局部应力如图14和图15所示),此时远离设备闸门筒体区域的钢衬里单元应力还较小。

图14 1.21 MPa钢衬里环向应力Fig.14 Steel linear hoop stress (1.21 MPa)

图15 1.21 MPa设备闸门区域局部应力Fig.15 Local stress of equipment gate concrete (1.21 MPa)

3.3 极限承载力分析

安全壳结构的极限承载力是衡量安全壳能否实现其包容放射性物质安全功能的重要指标,而这主要取决于钢衬里密封结构的完整性。因此,安全壳极限承载力的判定准则为[8]:预应力钢束达到屈服状态,大部分混凝土发生开裂并退出工作,钢衬里部分区域发生屈服。

通过上述对预应力混凝土安全壳模型的计算分析,综合考虑钢束预应力损失、普通钢筋作用、混凝土开裂、钢衬里屈服、温度和压力等因素,可得在严重事故下,预应力混凝土安全壳结构的极限承载力为1.21 MPa(2.69倍设计压力),达到了大于2.5倍设计压力的国际安全裕度要求。

4 结论

利用ABAQUS有限元软件,在构建完整预应力混凝土安全壳模型的基础上,采用损伤塑性模型模拟混凝土的力学性能,并考虑预应力钢束预应力损失和温度效应等因素,对严重事故下安全壳结构的极限承压能力进行分析,得出了不同压力下混凝土、预应力钢束和钢衬里等结构的应力应变变化规律以及安全壳结构的极限承载力。计算结果表明,在内压达到0.96 MPa左右时,混凝土结构全截面达到抗拉强度,此时,大部分混凝土退出工作。安全壳结构极限承载能力由设备闸门附近区域的应力水平控制,在1.21 MPa左右,钢衬里结构出现一定区域的屈服,安全壳达到承载力极限状态,并且极限承载压力满足大于2.5倍设计压力的国际安全裕度要求。