SPC 统计过程控制在钢铁企业研发过程中的应用

2023-08-19王广忠魏升辉刘金涛

李 娜, 王广忠, 李 红, 魏升辉, 刘金涛

(河钢集团唐钢公司技术中心, 河北 唐山 063000)

0 引言

随着国内经济进入大规模产业升级阶段,对钢铁制品的质量要求不断提高。因此,需要建立一套有效的质量管理措施,提升产品质量、提高用户满意度,不断提高企业的综合竞争实力。

近年来,随着汽车产业的蓬勃发展,对零部件产生了海量需求。而汽车用板材须经一系列复杂加工流程,才能制作成各类零部件。因此,对板材质量的稳定性提出了更高要求。如某主机厂对配件供应商的零件废品率要求不超过百万分之三,相应的配件供应商或车企生产基地对钢铁企业所提供的卷板成型全过程报废率,普通件不高于1‰,高强深冲件则不高于3‰~4‰。仅依靠传统抽检方式,不能反映出卷板各项力学的稳定性。

随着IATF 16949 汽车行业质量管理标准在钢铁企业落地,利用体系五大质量管理工具(SPC、MSA、PPAP、APQP 和FMEA),实现了在研发生产过程中对缺陷进行防范、控制,减少产品的质量波动。同时,建设了新产品研发信息化平台,不仅实现研发项目流程的信息化、高效化,而且在平台内整合SPC、APQP 和FMEA5 等工具,使质量管理的工具应用更为便捷。SPC 与信息平台结合后,实现记录、统计与大数据、流程深度融合,在上道工序输出的真实数据基础上,开展下阶段工作,能精确而科学地检验和判断制造水平是否满足要求,并量化对质量稳定性的评价,最终生产出满足客户要求的性能稳定的高质量产品。

1 统计过程控制简介

统计过程控制SPC 贯穿于产品开发的全过程,是一种借助数理统计方法的过程控制工具,能够对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的[1]。SPC 工具首先对过程进行分析,消除系统性因素或减少随机波动带来的影响,确保过程能力的实现,然后,用于对过程进行监控。

2 产品稳定性控制

作为长流程技术沉淀型行业,钢铁企业的工艺技术控制要点繁多,通过对主要工序所输出的重要特性进行控制,确保最终产品的各项指标与用户要求一致。按工序来说,钢铁企业生产分为炼铁、炼钢、热轧和冷轧4 大部分。通过分解客户需求,各工序按照相应的质量设计开发,最终生产出满足客户需求的高质量产品。一般钢材的质量稳定性要求是指不同批次的卷板及板材的不同位置,各项质量特性均匀一致,能够保障客户在相同工艺下稳定生产,且产出的部件质量合格,残次品少。

例如,在冶炼工序,钢水的最终成分是钢材后期的金相组织基础,洁净度对组织缺陷有决定性影响。因此,需要借助SPC 工具对钢水的重要特性如成品成分和夹杂物进行精准管控,以达到让最终热轧或冷轧产品各项性能稳定的要求。

3 SPC 信息化管理在各研发阶段的需求和应用

3.1 各阶段需求

1)新产品开发过程中,按照产品开发的策划和APQP 计划,如过程能力研究计划等,在相应阶段,选择合适的统计技术。

2)量产移交后,各生产工序按照控制计划中的规定,针对关键特性控制要求,使用相应的SPC 控制图对相应工艺特性或产品质量特性实施稳定性监控。

3)各单位按照IATF 标准要求和基于改进需要识别的SPC 应用项目。

4)顾客有要求时,按照顾客要求实施的SPC 统计控制。

3.2 控制图选择原则

1)对于化学成分、带钢机械性能、锌锅Al 含量等样本信息是离散的计量值,选择用“单值—移动极差控制图(X-RM)”。

2)可测得计量值、且特性均匀,能按子组取样的工艺参数或产品特性,采用“均值—极差控制图(Xbar-R)”。

3)连续测量的带钢工艺或者产品特性(如:温度、宽度),每条带钢上波动还需控制时,一般使用“双X-RM图”控制。即:从最大值、最小值和极差值中任选两个物理量,同时进行“X-RM图”监控。

从生产实际出发,唐钢主要采用均值—极差控制(Xbar-R)、直方图两种控制图形。直方图是生产数据分布的精确图形表示,是对连续变量/定量变量的概率分布的统计。做直方图的目的是为了研究产品质量的分布状况,直观快速判断工序能力和质量状况,发现异常及时采取措施。

3.3 控制图数据采集原则

3.3.1 单值—移动极差控制图(X-RM)

按照抽样原则抽样,数据不少于15 卷或炉(少于15 组数据不适用做此控制图),每卷或炉带钢采集1个数据。从同一产线生产的同一批、同一钢种中选取,生产量<26 卷或炉的,全部计入样本(异常状态除外),使用单值—移动极差的控制图。生产量>75 卷或炉的,可按一定间隔进行抽样。

3.3.2 均值—极差控制图(Xbar-R)

按照抽样原则抽取样本,数据不少于25 卷,每卷带钢采集5 点数据,数据来自产线仪表自动测量记录数据。样本从同一产线生产的同一批、同一钢种、同一规格的所有钢卷中选取(如可行还要考虑同一生产班组),生产量<50 卷的,全部计入样本(异常状态除外)。生产量>50 卷的,可按所有卷数的一定间隔进行抽样。对于样本钢卷,在信息化采集的所有数据的头1/8、3/8 处各取一点,尾1/8、3/8 处各取一点,中间处再取1 点。若发现异常点,则本组数据去除。

3.4 过程能力计算方法

CPK—过程能力指数,是指工序在一定时间内,处于控制状态(稳定状态)下的稳定过程的实际加工能力。

PPK—过程性能指数,是指进入大批量生产前,对小批量生产的能力评价。PPK 反应的是当前合格率水平。

目前,唐钢一般采用以上两种计算方法对过程能力进行衡量。过程能力接受准则按照以下两点执行:当顾客对过程能力有要求时,依据顾客要求。顾客无要求时,则PPK≥1.67 或CPK≥1.33。

3.5 控制图的判异准则

目前,对SPC 控制图判异,应遵循以下准则:

1)采集数据点超出控制限。

2)连续6 点上升或连续6 点下降。

3)连续9 点在控制中心的一侧。

当触发上述3 条准则时,控制图信息表明控制出现了异常,存在“特殊原因”,需要进行排查原因并制定针对性措施,加以改进。

4 SPC 信息化管理实施

在实际工作中,SPC 工具虽然有一定的理论及应用基础,但是,在处理以钢铁企业为主的散装料生产企业的大量生产数据时,仍有一定的局限性,需要强化现有信息化手段。结合唐钢设计开发实际需求,在唐钢现有的研发项目信息化管控系统平台上直接进行SPC 信息化模块开发,实现对生产数据快速采集分析,及时发现过程异常点并制定措施,利用信息化手段进一步规范产品质量管控。开发完成的SPC 工具共包括2 个功能模块:均值极差控制图(Xbar-R)、过程能力评价表(X-R)。

均值极差控制图,是一种用于变量数据控制的工具,通过数据采集分析,可以轻松地探测出过程的变化和波动,预测过程的发展趋势,提前预判失效或不合格品的发生。

过程能力评价表即以过程能力均值极差(X-R)图为分析方式的评价模块,通过对指定工艺控制参数数据进行采集和监控,对过程管控及过程能力的波动情况进行掌握和管理,以实现稳定产品品质的目的。

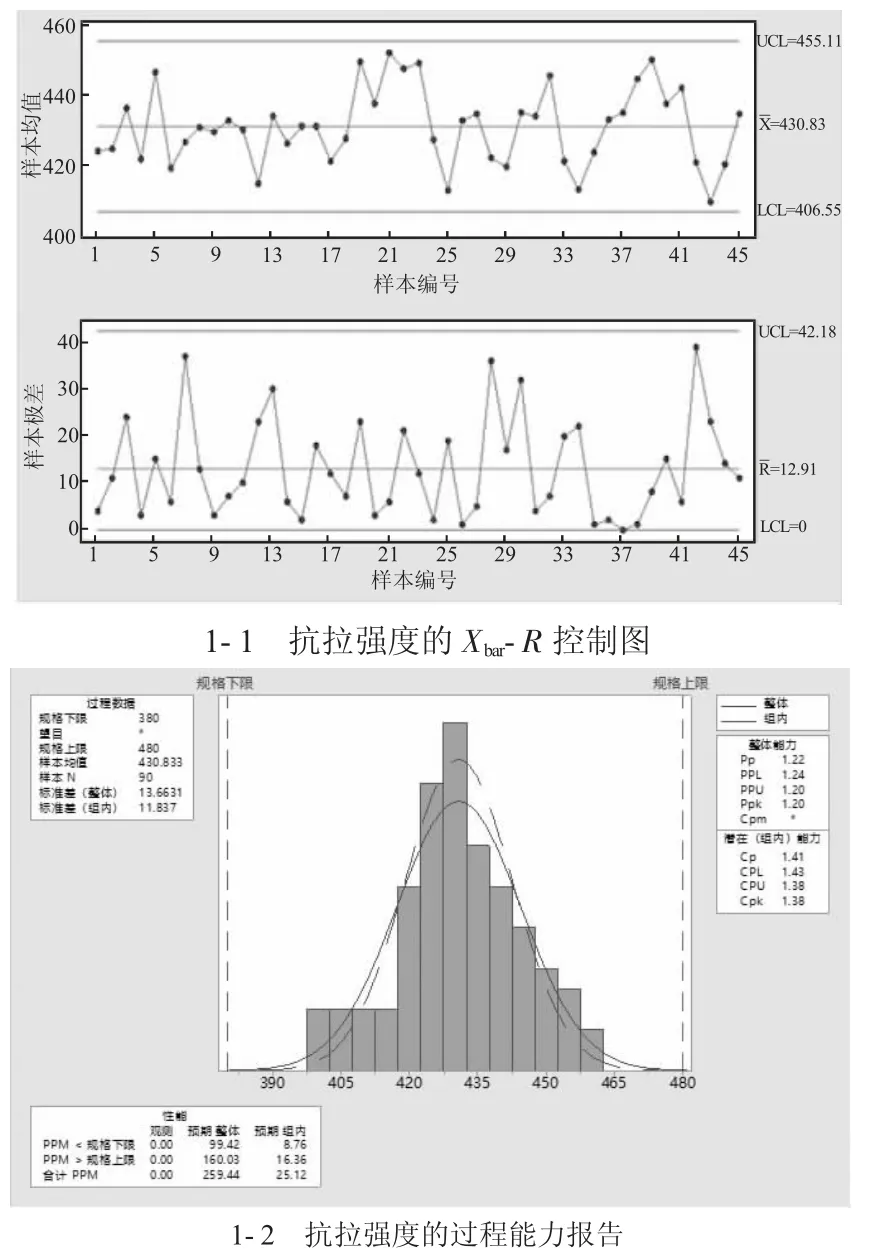

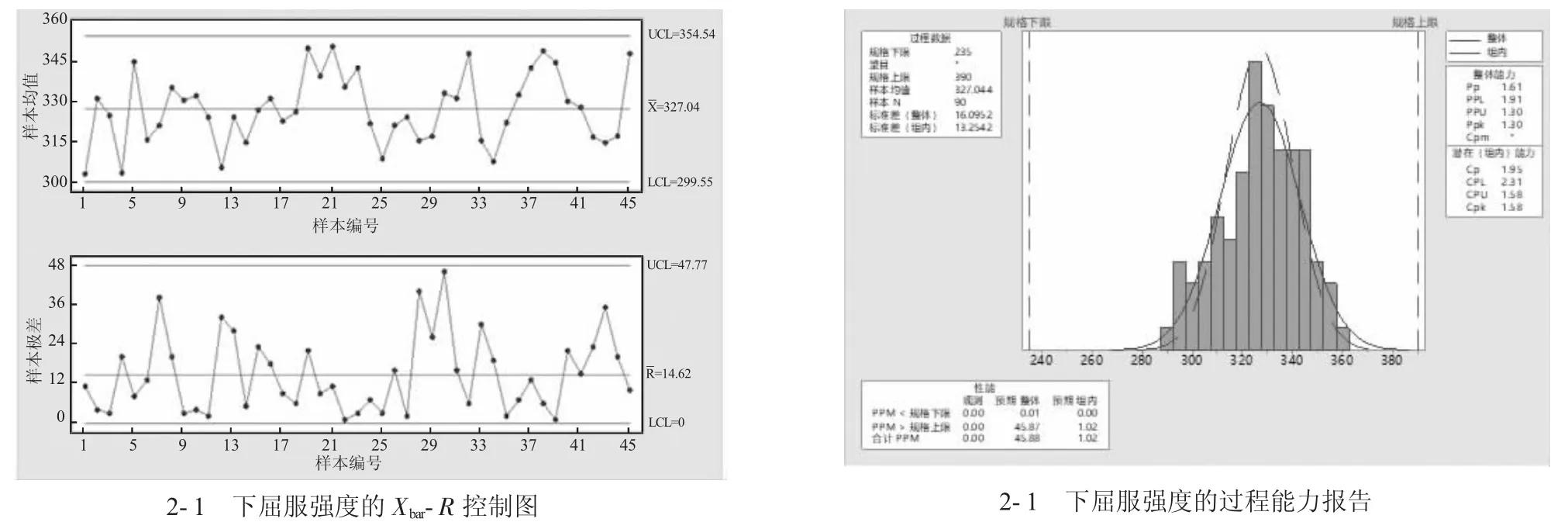

在车轮钢380CL开发中的应用,如图1、图2 所示。

图1 抗拉强度X-R 与过程能力

图2 屈服强度X-R 与过程能力

由抗拉强度的Xbar-R图可知,抗拉强度可控,过程控制能力CPK 达到1.38,控制能力良好。

从控制图可看出,数据点无超出控制线、无连续6 点上升或下降、无连续9 点在一侧,图内所有点均处于受控状态。

抗拉和屈服强度过程能力制分别为1.38 和1.58,均大于1.33。因此,过程能力满足技术要求,车轮钢380CL 质量状态稳定。

5 结语

SPC(统计过程控制)工具在信息化系统的应用,能够实时、高效地分析企业的大量生产数据,提升分析的准确率。使SPC 分析过程及结果在不同部门、不同工序间实现快速共享,提高信息沟通、传递的效率。规范各工序过程分析结果,形成统一格式、规范一致的过程能力研究报告及设备能力分析报告。提高过程分析质量及研发人员使用SPC 工具的能力,提升重点产线制造能力及风险预防管理能力,优化产品质量,满足汽车主机厂及相关配套企业的要求。