自锚式悬索桥钢箱梁顶升施工质量控制探讨

2023-08-18朱耀博

朱耀博

(山西路桥第八工程有限公司,山西 运城 044000)

0 引 言

自锚式悬索桥结构体系主要将主缆锚固于自身加劲梁之上,主缆水平压力由加劲梁承担,可免去设置巨大锚锭的施工环节,简化悬索桥受力结构,近年来,该桥型在国内桥梁建设中的应用越来越广泛。就施工方法而言,自锚式悬索桥主缆锚固在加劲梁之上,故必须先施工主梁,再施工主缆及吊索等结构,对施工工序有较高要求。当前国内已建大型自锚式悬索桥主梁施工几乎都是采用顶升技术,该技术最早应用于混凝土连续梁桥施工,因具有施工快速、过程简便、受力明确等优势,逐渐在连续梁以外的悬索桥、斜拉桥、钢桥、拱桥中得到推广应用。随着施工机械的发展及施工水平的提升,钢材料在桥梁结构中日益广泛的应用,顶升施工技术必将在各类加劲梁桥中迎来广阔的应用空间。

1 工程概况

一高速公路跨河大桥长1 577 m,西岸边跨为8 m×65 m预应力钢筋混凝土箱型连续梁,主桥为70+132+328+132+70 m自锚式钢箱梁悬索桥,东岸边跨为5 m×65 m预应力钢筋混凝土箱型连续梁。该双塔自锚式全钢箱梁悬索桥跨度较大,主孔、边孔、次边孔跨径分别为328 m、132 m和70 m;成桥后中跨、边跨矢跨比为1/5和1/10.6。加劲梁按照单箱五室扁平闭口钢箱梁设计,桥面板采用正交异性板;中心处梁高3.5 m,宽35 m,宽高比为9.722/1;钢箱梁上主缆和吊索中心距为25 m。吊索采用上下销接方式连接主缆,钢箱梁上吊索通过锚拉板和销接形式锚固;锚拉板焊接于横隔板处,并增设横纵向加劲板,避免锚拉板被拉断。鉴于该钢箱梁所采取的连接方式,在桥梁架设时必须采用钢箱梁整体顶升技术完成吊杆安装[1]。

在桥梁施工期间,为保证正常通航,必须在考虑标准钢箱梁重量的基础上,采用多点连续顶升技术使钢箱加劲梁就位。为保证钢箱梁顶升施工的安全性,全桥共设置6个临时墩,依次编号为LSD1~LSD6。结合滑道设置情况,还沿横桥向以22.8 m的中心距布设了2个临时墩,每个临时墩设置4根φ1.5 m钻孔桩基础,并通过4根φ1 200×12 mm钢管接长至设计标高,借助节点板和型钢连接4根钢管桩以形成共同受力的整体结构。

2 体系转换

桥梁结构分段施工必然面临结构体系转换,在体系转换前后桥梁结构必将表现出不同的受力特点及变形特征,并最终转化成成桥稳定状态。自锚式悬索桥因结构特殊,上部结构的施工必须按照顶升、支架现浇或分段预制吊装等技术施工加劲梁,等完成主塔施工后架设主缆、铺设猫道、安装吊杆,确保全桥体系转换顺利完成。结合国内外成功案例,该自锚式悬索桥从空缆向成桥状态的体系转换,应采用顶升钢箱梁,安装无应力吊杆,落梁及吊杆受力形成体系的施工方案。

待其钢箱梁全部按照成桥线型标高顶升就位后,起顶328 m主跨临时墩上所预先设置的顶升滑道,使中跨钢箱梁全部竖向起顶1.5 m,同时安装吊杆。依次在各梁段落梁至设计标高,确保原来由临时墩所承受的钢箱梁荷载转而由主缆和吊杆共同承担,并最终完成体系转换。

3 施工过程仿真模拟

在确定出施工方法的基础上,必须应用ANSYS通用有限元软件构建平面非线性仿真模型,对施工过程中各顶升点顶升量、安全稳定性及顶升分级数等展开模拟[2]。

3.1 起顶量的确定

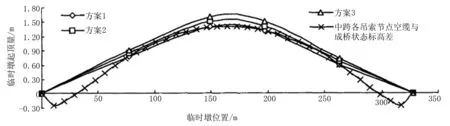

各起顶点起顶量的确定是钢箱梁起顶施工控制的关键,该自锚式悬索桥主缆悬挂状态和成桥状态索夹节点间竖向位移差较大,而吊索设计长度为既定,故所确定的起顶量必须在满足竖向位移差要求的基础上,兼顾顶升施工后线形实际值和理论值误差、温度影响修正、主缆安装误差、桥面施工荷载等方面[3]。应用仿真模型,通过模拟钢箱梁无应力顶升线形,对起顶过程及起顶量展开仿真分析,所得出的临时墩LSD2~LSD5的起顶量施工方案具体见图1。三个方案在临时墩位置为0 m及325 m时起顶量完全一致,而在临时墩位于0~325 m之间时,方案3起顶量最大,方案1起顶量较小,方案2起顶量居中。

图1 顶升点起顶量曲线

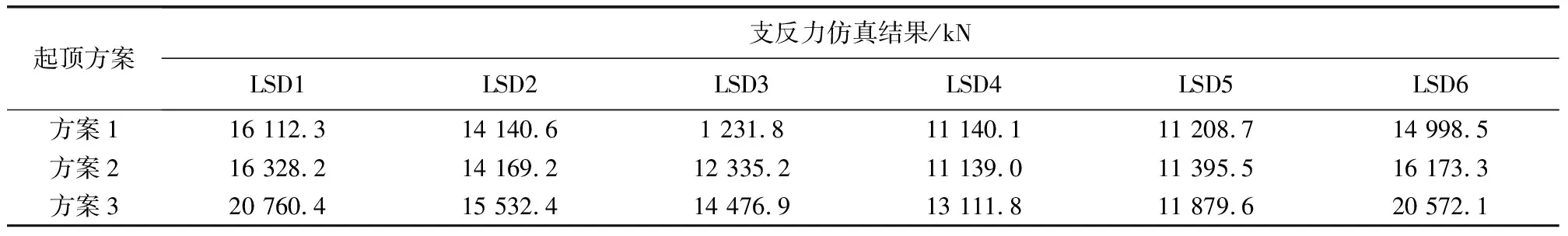

以上三个方案中各临时墩支反力仿真结果具体如表1所示,由表中结果可以看出,方案3下临时墩LSD1和LSD6的支反力大大超出1 740 t的临时墩承载力设计值,故不得采用。根据图1,方案2中的临时墩起顶量和吊索节点空缆与成桥状态标高差符合,并满足设计要求,故以该方案为推荐方案,对应的LSD2~LSD5临时墩起顶量依次为0.85 m、1.52 m、1.41 m、0.66 m。

表1 各临时墩支反力仿真结果

3.2 钢箱梁起顶安全性分析

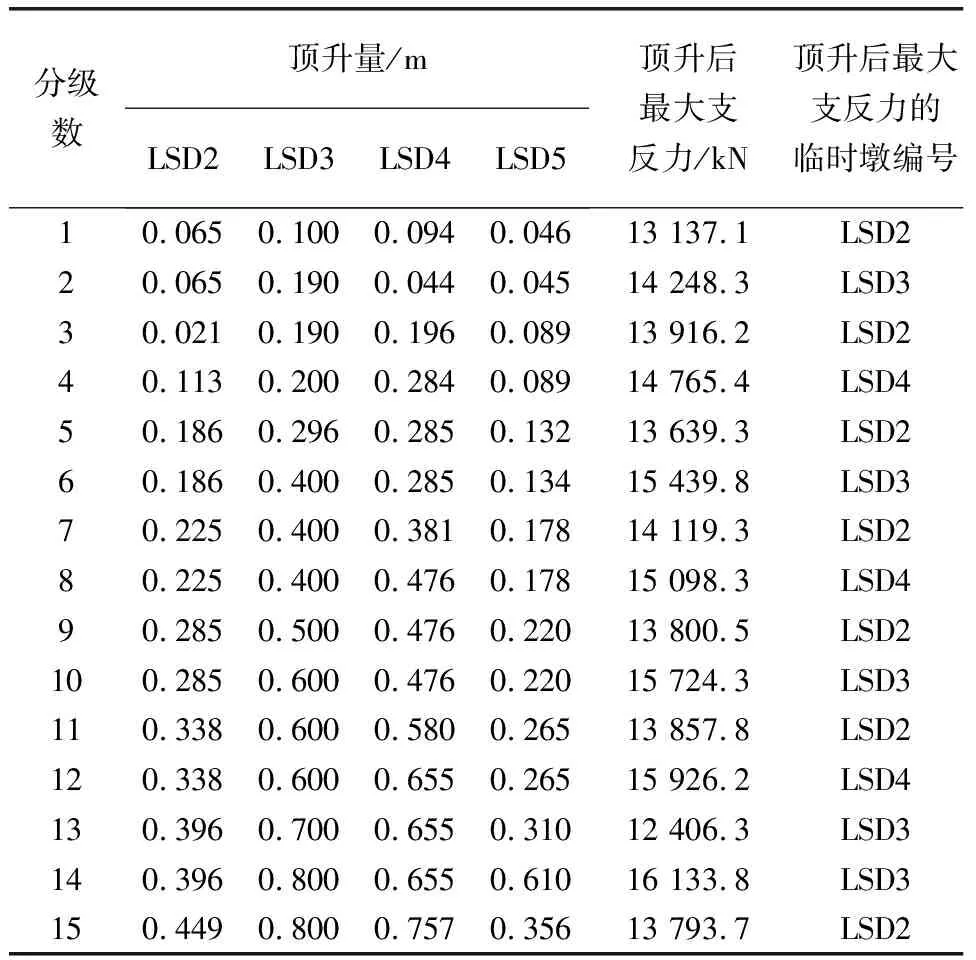

待确定出临时墩起顶量后,顶升施工过程中必须实时监测临时墩和永久墩反力变化以及钢箱梁应力变化是否超出许可范围,以降低其对起顶量的不利影响。因无法做到一次顶升就位,故必须通过对施工阶段的仿真模拟确定顶升分级数和各级起顶量。经过多次模拟仿真和试算,最终确定出该自锚式悬索桥钢箱梁顶升施工分15级展开,临时墩起顶量均匀划分成15级后各级顶升量具体如表2所示。由表可知,在这种分级顶升施工过程中,虽然个别临时墩顶升量不同步,但对应的支墩反力并未超出承载力设计值,临时墩施工基本处于安全状态。

表2 临时墩各级顶升量

起顶前钢箱梁正弯矩最大值为58 723 kN·m,正应力最大值为33.21 MPa;负弯矩及拉应力最大值分别为-84 920 kN·m和41.21 MPa。对于方案2而言,正弯矩及正应力最大值为17 632 kN·m和89.83 MPa;负弯矩及拉应力最大值为-238 733 kN·m和115.42 MPa。由于临时墩LSD2~LSD5间的钢箱梁承受一定的负弯矩,故形成的底板压应力区段范围较大。通过比较顶升前后钢箱梁应力水平可以看出,顶升后钢箱梁应力倍增,但取值仍位于允许范围内。这种钢箱梁应力增大的情况会增加施工安全风险,故应对起顶施工期间钢箱梁应力变动加强监测控制。

临时墩LSD2~LSD5顶升造成钢箱梁竖曲线较大变化,进而改变钢箱梁水平投影长度及梁段水平变化。在方案2下钢箱梁顺桥向11#索塔处、LSD2处、LSD5处、12#索塔处位移依次为4.6 mm、1.5 mm、-2.1 mm和-5.1 mm,说明中跨梁段起顶后水平投影长度减小值约为10 mm。各处位移均不大,故钢箱梁纵向变位不会对其受力情况产生不利影响。然而,顶升施工会对横桥向造成扰动,可在顶升前对11#和12#索塔加装横向限位装置及纵向阻力器,并加强横桥向稳定性监测及控制。

4 顶升施工质量控制

4.1 顶升施工步骤

按照方案2进行的引桥顶升施工由千斤顶按指令位移顶升,完成顶升行程后将工具式垫块放置于临时支撑下方,千斤顶回落;将千斤顶收缸后下放工具式垫块,千斤顶再次伸缸。按照以上过程循环往复,直至完成顶升施工。

主桥顶升时应将指令位移设定为100 mm,再按照所设定的指令位移和4 mm/min的速度顶升千斤顶,跟随顶则自动跟进,待千斤顶顶升至设计位置后停顶;随后螺旋千斤顶停止跟进并锁定,各组跟随顶在平衡油缸的作用下达到受力平衡状态。顶升千斤顶按照1 mm/min的速度匀速收缸,并将压力转移至跟随螺旋千斤顶和平衡油缸;将预制钢箱混凝土垫块施加于顶升千斤顶下方,并通过千斤顶顶升缸将垫块顶紧,同时旋紧自锁螺纹装置,使压力从跟随顶和平衡油缸转移至顶升千斤顶,跟随顶随即旋转至原位,平衡油缸压力也随之归零,将钢箱混凝土垫块放置于跟随顶下部,使其将上部结构顶紧。按照以上步骤重复操作,直至达到设计顶升高度。

在跟随螺旋千斤顶下方布设平衡油缸是确保顶升施工质量的关键,按照以上步骤施工,平衡油缸可同时为各组跟随顶提供平衡受力。主墩按照每墩4组、每组10台设置千斤顶,同时按照每墩2组、每组8台设置跟随顶;边墩则按照每墩2组、每组8台设置千斤顶,并按每墩2组、每组2台布设跟随顶。该自锚式悬索桥钢箱梁顶升施工共布置112台200 t千斤顶和40台400 t跟随顶。

4.2 试顶升及正式顶升

在正式顶升前必须进行试顶升,以考察顶升施工系统实际工作状态。试顶升前安装并检查油缸、油管、监测仪、泵站操作台,无误后按照设计顶升荷载的70%~80%加压并持续保压试验5 h,期间检查油管、千斤顶、密封件性能以及液压油的清洁度。液压系统除应按照要求工艺安装外,还应严格冲洗连接软管,现场安装后必须空载运行一定时间,以便将系统中混入的杂物彻底排除。

试顶升后,开始正式顶升。按照设计方案,检查标准顶升行程和最大顶升速度是否处于受控范围内,并观察预设荷载加载情况,将实测结果和理论值进行比较,并将差异控制在设计范围内。主桥和引桥分别按照10 mm/min和4 mm/min的速度顶升,顶升压力应不超出设计值的5%[4]。每轮顶升中必须跟踪观察油缸位移、千斤顶压力等参数。该自锚式悬索桥钢箱梁顶升是由位移控制解决顶力控制问题,并能将位移误差控制在±1 mm以内,故压力差异满足设计要求。

4.3 钢箱混凝土垫块性能检测

该自锚式悬索桥主桥顶升后通过钢箱混凝土垫块抬高,为保证支垫的稳定性,对垫块制作有较高要求。在外观检测中发现,部分垫块表面存在细小裂纹,为表面收缩或运输途中产生,并不影响正常使用。按照设计,每个钢垫块平整度和总高度分别应控制在2 mm和8 mm以内,并通过超声波检测垫块密实度。此外,还应按照10%的比例抽取钢垫块后进行试压,检测垫块强度和设计承压能力。试压试块长1.85 m、宽1.85 m、高0.2 m,并将厚度为40 mm、长和宽均为420 mm的钢垫板放置于垫块之上,三块钢垫块试件依次施加260 t、390 t、450 t三级压力至最大设计压力值,并按试验规程要求时间保压,试验结束后检查钢垫块损坏情况并复查表面裂纹,除试验压痕外,既有裂纹无扩展,结构也无破碎。

5 结 论

应用ANSYS有限元软件对自锚式悬索桥顶升施工过程展开模拟,并结合具体施工过程应力监测数据对加劲梁受力情况展开对比分析,结果表明,顶升施工过程中,钢箱梁顶板受力明确,实测值与有限元模拟结果基本吻合,纵向受力情况可较好体现顶升施工期间正负应力交替出现的趋势规律。临时墩竖向受力也较为理想,稳定性、承载力及强度等均满足设计,并能提供足够支反力。底板与内腹板连接处存在局部应力集中,实际施工期间因摩阻力、牵引力、支反力等的综合作用,应力集中情况进一步加大,必须在加劲梁顶升期间加大监测和控制力度。该自锚式悬索桥钢箱梁顶升施工可为同类型桥梁顶升提供借鉴参考。