1 400 MPa 级超高强钢SH-CCT 曲线及其热影响区组织和性能

2023-08-18曹志龙朱浩安同邦王晨霁马成勇彭云

曹志龙,朱浩,安同邦,王晨霁,马成勇,彭云

(1.钢铁研究总院,北京,100081;2.石家庄铁道大学,石家庄,050043)

0 序言

“绿色发展” 是“中国制造2025” 的基本方针之一,而传统制造业由于科技水平的限制,钢结构的使用和设计上往往使用低强度、重量大的钢种,对资源产生极大地消耗[1-2].在绿色发展的时代背景下,钢结构逐渐向轻量化和大型化的方向发展,钢材也逐渐向超高强度方向发展,超高强度钢是指室温下抗拉强度超过1 470 MPa,屈服强度超过1 380 MPa 的合金钢,它不仅具有较高的抗拉强度和屈强比,同时兼备较好的塑韧性,被广泛应用于工程机械、压力容器、海洋工程、军用装备等钢结构领域[3-5].焊接作为钢结构连接的主要方式,决定着钢结构的质量,高强钢在焊接过程中,快速加热、冷却和峰值温度高的焊接热循环使得靠近焊缝区的热影响区粗晶区晶粒粗大,易产生粒状贝氏体和M-A 组元等,对韧性不利,而且不合理的焊接工艺会造成热影响区软化现象,严重影响焊接接头性能[6-7],深入研究高强钢焊接热影响区粗晶区组织转变规律、制定合理的焊接工艺、改善其性能是超高强度钢结构应用的基础和前提.

国内外大量学者对高强钢焊接热影响区组织转变开展研究.Wu 等人[8]对Q &P980 高强钢SHCCT 曲线及热影响区粗晶区组织进行研究,结果表明冷却速率不小于20 ℃/s 时,组织为马氏体,硬度保持在450~ 460 HV5,不会发生软化现象;蒋庆梅等人[9]对1 000 MPa 级高强钢SH-CCT 曲线及热影响区粗晶区组织进行研究,结果表明t8/5<7.5 s,组织为马氏体,t8/5>20 s 时,组织为贝氏体,t8/5>60 s 时,热影响区出现软化现象;方俊飞等人[10]对1 100 MPa 级高强钢SH-CCT 曲线及热影响区组织进行研究,结果表明t8/5<15 s 时,热影响区组织为马氏体,t8/5>60 s 时,热影响区组织为贝氏体,冷却速度介于两者之间为马氏体/贝氏体混合组织;Weglowski 等人[11]对超高强度Weldox 1300 钢焊接热影响区组织进行了研究,结果表明t8/5在2.5~4 s 时,热影响区组织为马氏体,t8/5为4~ 60 s 时,组织为马氏体/贝氏体混合组织,冷却时间更长,组织为马氏体、贝氏体、铁素体混合组织,且冷却时间控制在24 s 以内,硬度超过450 HV10.

综上所述,冷却速率对不同强度级别高强钢焊接热影响区组织转变规律的影响不同,且随着强度级别的提升,低温转变的冷却速率范围更小,即实际焊接的工艺窗口更小,更难获得性能良好的焊接接头.以上研究都集中于1 300 MPa 及以下高强钢,对强度超过1 400 MPa 高强钢焊接热影响区组织转变特点鲜见报道.文中通过热模拟方法探究冷却速率对1 400 MPa 级超高强钢焊接热影响区组织转变和性能的影响规律,测定SH-CCT 曲线,并通过D·Vwer 经验公式计算热输入与t8/5的关系,从而确定最佳焊接工艺窗口,最后结合焊接工艺试验进行验证,研究结果对1 400 MPa 级超高强钢焊接工艺制定提供理论和技术支撑.

1 试验方法

采用国内某钢铁厂生产8 mm 厚调质态1 400 MPa 级超高强度低合金高强钢,其化学成分见表1.由表可知,试验钢C 元素含量为0.24%,通过加入Si,Mn,Ni,Cr 和Mo 等合金元素增加钢的淬透性,Si 为常见的固溶强化元素,Cr 和Mo 元素为中强碳化物形成元素,均可提高钢材强度,Mn 和Ni 均为奥氏体化元素,可降低转变温度,增加奥氏体稳定性,提高钢材塑韧性.

表1 试验用钢化学成分(质量分数,%)Table 1 Chemical composition of the experimental steel

试验钢显微组织及力学性能见图1 和表2.由图1 可知,试验钢微观组织为细小的回火板条马氏体,板条马氏体间存在回火产生的碳化物.由表2可知,试验钢屈强比为0.90,−40 ℃冲击吸收能量达到36 J,表明该钢板在保证强度的同时,具有良好的低温韧性.

图1 试验用钢显微组织形貌Fig.1 Microstructure of experimental steel

表2 试验用钢力学性能Table 2 Mechanical property of the experimental steel

为研究试验钢不同冷却速率下热影响区粗晶区组织转变规律,采用Formastor-F Ⅱ 全自动相变仪进行热模拟试验,试验过程采集了温度-膨胀量曲线,具体模拟参数如图2 所示,热模拟试样尺寸为ϕ3 × 10 mm.通过切线法可获得不同冷却速度下膨胀曲线拐点位置的相变温度,结合组织和硬度绘制试验钢SH-CCT 曲线,该曲线可判断不同冷却速率下钢材的淬硬倾向,从而合理制定焊接工艺,具体试验过程依据YB/T 5127—2018《钢的临界点测定方法》和YB/T 5128—2018《钢的连续冷却转变曲线图的测定 膨胀法》进行.

图2 模拟焊接热循环曲线Fig.2 Simulating thermal cycle curve

采用熔化极气体保护焊,保护气体为80%Ar +20%CO2,气体流量为20 L/min,焊丝为ϕ1.2 mm GHS 110 焊丝,焊接设备为TransPuls 5000 焊机,焊接参数列于表3.首先对热模拟试样、焊接试验金相试样进行砂纸研磨、机械抛光后,采用体积分数为4% 的硝酸酒精溶液和Lepera 试剂对热模拟试样浸蚀,最后用Olympus GX51 型光学显微镜对显微组织进行观察,采用HV-5 型维氏硬度计进行硬度测试,载荷为49 N,加载时间为10 s.

表3 焊接工艺参数Table 3 Welding process parameters

2 结果与分析

2.1 冷却速率对粗晶区微观组织的影响

不同冷却速率下试验钢热影响区粗晶区微观组织如图3 所示,由图3 可知随着冷却速率从50 ℃/s 降低至0.05 ℃/s,热影响区粗晶区组织经历了从板条马氏体(LM)→板条贝氏体(LB)+粒状贝氏体(GB)→粒状贝氏体→粒状贝氏体+少量铁素体(F)、珠光体(P) 的转变过程;冷却速率在50~5 ℃/s 时,组织均为低温相变组织板条马氏体,冷却速率小于5 ℃/s 时,组织中出现板条贝氏体,故马氏体临界转变温度约为5 ℃/s;随着冷却速率降低,晶粒尺寸及板条马氏体亚结构(板条块) 均有增大趋势,板条间距也随之增加[12],这是因为冷却速率降低致使过冷度减小,相变驱动力和形核率等均降低,导致晶粒尺寸和板条马氏体亚结构增大.

图3 不同冷却速率下试验钢粗晶区组织Fig.3 Microstructure of the experimental steel in the coarse-grained region under different cooling rates.(a) 50 ℃/s;(b) 30 ℃/s;(c) 20 ℃/s;(d) 10 ℃/s;(e) 5 ℃/s;(f) 2 ℃/s;(g) 1 ℃/s;(h) 0.5 ℃/s;(i) 0.3 ℃/s;(j) 0.15 ℃/s;(k) 0.1℃/s;(l) 0.05 ℃/s

冷却速率在2~ 0.1 ℃/s 时,板条马氏体消失,粗晶区组织由中温相变组织板条贝氏体和粒状贝氏体组成.冷却速率从2 ℃/s 降低至0.3 ℃/s 时,组织中以板条贝氏体为主并伴随少量粒状贝氏体;随着冷却速率降低原奥氏体晶内亚结构逐渐合并长大,晶界逐渐模糊取向愈不明显,且粒状贝氏体逐渐增加.冷却速率从0.3 ℃/s 降低至0.1 ℃/s 时,板条贝氏体逐渐消失,组织以粒状贝氏体为主,但其数量减少尺寸增加,这是因为板条组织形成需要较快的冷却速率,而随着冷却速率降低,合金元素扩散充分,C 原子也可进行长程扩散,从而使富碳奥氏体增多,促进粒状贝氏体产生并不断长大,从而板条贝氏体相对减少[13].冷却速率为0.05 ℃/s时,组织依然以粒状贝氏体为主,但由于冷却速率小,高温停留时间足够长,促使扩散型相变发生,组织中出现少量珠光体和多边形铁素体.

当冷却速率不大于2 ℃/s 时,组织中开始出现粒状贝氏体,粒状贝氏体组织是由贝氏体铁素体基体上分布着细小条状或颗粒状M-A 组元构成,而M-A 组元是热影响区韧性劣化因素,所以研究冷却速率对M-A 组元的影响对改善热影响区性能是十分必要的.

2.2 冷却速率对粗晶区M-A 组元的影响

M-A 组元由残余奥氏体和孪晶马氏体构成,且为硬脆相,M-A 组元的存在使位错塞积造成应力集中,另一方面,较大尺寸M-A 组元脱落形成孔洞,在拉伸过程中孔洞会聚集长大成为微裂纹,且MA 组元会使得塑性变形不均匀,对韧性不利[14-16].采用Lepera 试剂腐蚀热模拟试样,观察不同冷却速率对M-A 组元的影响,结果如图4 所示,由图4 可知不同冷却速率下M-A 组元为沿着原始奥氏体晶界生长的亮白色组织.随着冷却速率的降低,M-A组元的数量增加,形态由弥散分布的小颗粒状转变为长条状或块状混合态,冷却速率继续减小,M-A组元的数量和尺寸均有一定的减小.

图4 不同冷却速率下粗晶区M-A 组元Fig.4 M-A components in the coarse-grained region under different cooling rates.(a) 2 ℃/s;(b) 1 ℃/s;(c) 0.5 ℃/s;(d) 0.3 ℃/s;(e) 0.15 ℃/s;(f) 0.1 ℃/s;(g) 0.05 ℃/s

M-A 组元形态和数量与冷却速率有关,在快速冷却过程中,C 原子扩散速率缓慢,α/γ 相边界处奥氏体中的C 元素含量不足以稳定残余奥氏体,当冷却到较低温度时,少量富碳残余奥氏体将转化为M-A 组元,导致M-A 组元的含量较低[17].由于冷却速率较快,晶粒细化,晶粒边界增加,形核位置增多,从而形成弥散小颗粒的M-A 组元;随着冷却速率降低,C 原子充分扩散,α/γ 相边界处形成较多富碳奥氏体,冷却过程中奥氏体将转变为M-A 组元,其含量明显增加,形态也转变为长条状和块状混合形态尺寸变大,这与Wang 等人[18]的观察结果一致;更慢的冷却速度会使奥氏体会分解为铁素体和珠光体,使得M-A 组元的数量减少[19-20].

2.3 冷却速率对粗晶区硬度的影响

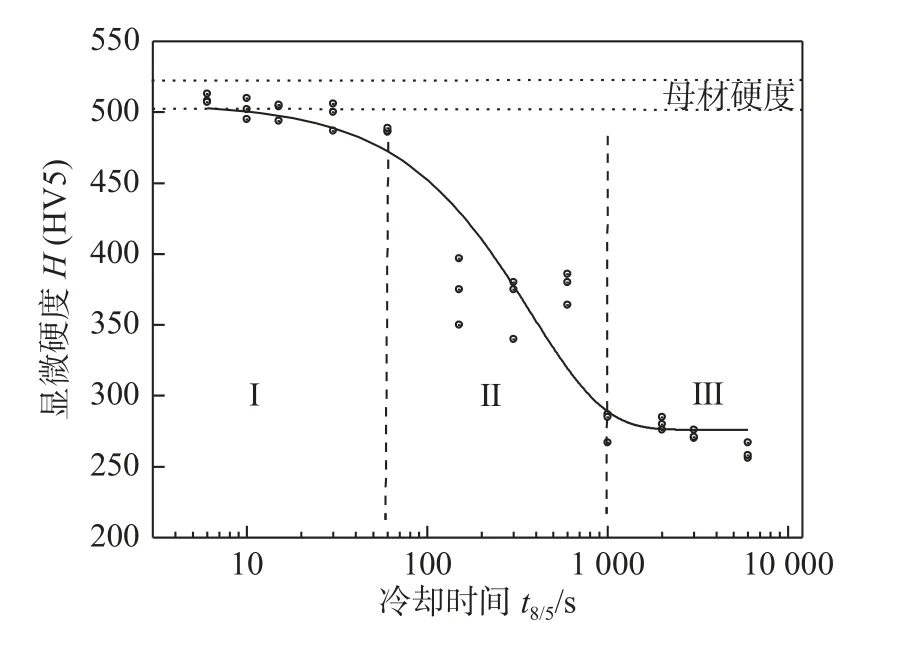

对试验钢和不同冷却速率下热模拟试样进行维氏硬度测试,结果如图5 所示,由图可知,热影响区粗晶区硬度随冷却速率降低呈减小趋势,整体变化可分为3 个区域,分别为t8/5≥ 60 s 的高硬度 Ⅰ区域,60 s>t8/5≥ 1 000 s 硬度显著下降 Ⅱ 区域,1 000 s>t8/5≥6 000 s 低硬度 Ⅲ 区域.Ⅰ 区域内硬度高,在487~ 509 HV5 左右,由图3 微观组织可知,此时粗晶区组织均为切变型相变产物板条马氏体,冷却速率快,不均匀切变产生的高密度位错、孪晶和空位等致使组织硬度较高[21-22].随后硬度微量下降至487 HV5 左右,粗晶区硬度已低于母材硬度出现软化现象,此时微观组织仍为板条马氏体,但冷却速率的降低使得元素扩散速率减慢,形核率下降,板条亚结构逐渐长大,板条方向性降低等均使硬度降低.

图5 不同t8/5 与粗晶区硬度关系Fig.5 Relationship between different t8/5 and hardness of coarse grained region

Ⅱ区域内硬度显著下降,从487 HV5 降低至280 HV5 左右,下降幅度超过150 HV5.在此区域硬度前期降低至370 HV5 的原因是冷却速率降低,低温马氏体转变难以进行,中温贝氏体转变逐渐替代马氏体转变,从而使硬度显著下降.后期硬度由370 HV5 下降至280 HV5 左右,是由于贝氏体类组织之间转变导致的,由图3f~ 3i 可知,随着冷却速率降低板条贝氏体逐渐减少,板条合并粗化,而粒状贝氏体增加,体积变大,导致硬度下降.Ⅲ区域硬度最低,维持在280 HV5 左右,冷却速率为0.05 ℃/s时硬度微量降低,此区域硬度最低的原因是粗晶区组织主要以粒状贝氏体为主,故硬度维持不变,最后硬度微量下降是由于冷却速率小,生成少量软相铁素体和珠光体导致.

2.4 1 400 MPa 级超高强钢的相变点及SH-CCT曲线

依照临界点测定标准(加热速度为0.05 ℃/s),通过切线法获得试验钢相变点温度,如图6 所示.由图6 可知,在近似平衡态下的奥氏体化开始温度Ac1和奥氏体化结束温度Ac3分别为710 和820 ℃.

图6 试验钢相变温度Fig.6 Test steel phase transition temperature

结合微观组织和维氏硬度测试结果,绘制出试验钢的SH-CCT 曲线,如图7 所示,由图可知,随冷却速率降低,室温下1 400 MPa 级超高强钢热影响区粗晶区组织有M,M+B,B,B+F+P 4 种不同类型.通过SH-CCT 曲线中不同冷却速率的热影响区的组织和硬度可判断淬硬倾向,从而制定合理的焊接工艺,提高焊接质量.由SH-CCT 曲线可知,马氏体临界转变冷却速率介于5~ 2 ℃/s,约为5 ℃/s,且冷却速率大于20 ℃/s,1 400 MPa 级超高强钢热影响区组织为板条马氏体组织,硬度与母材相当,维持在501 HV5 以上,同时避免贝氏体、M-A 组元等组织产生,避免了软化现象和M-A 组元导致的脆化现象,可获得性能良好的组织.由于热模拟试验是在实验室条件下进行,故需进行实际焊接试验,确定热模拟试验结果和SH-CCT 曲线的准确性.

图7 1 400 MPa 级超高强钢SH-CCT 曲线Fig.7 SH-CCT curve of 1 400 MPa grade ultra high strength steel

2.5 焊接工艺试验

通过SH-CCT 曲线可知,冷却速度大于20 ℃/s(t8/5=15 s),焊接热影响区不发生软化现象,也不存在M-A 组元而引起的脆化现象.通过研究热输入与冷却速率的关系,可得到理论的焊接热输入范围,文献[23-24] 采用D·Vwer 经验公式计算热输入与t8/5的关系较为精确,经计算确定临界板厚δcr均小于实际板厚,故采用三维传热计算热输入与冷却速率的关系.通过计算确定8 mm 厚1 400 MPa 级超高强钢热影响区不发生软化的热输入小于32 kJ/cm,考虑到实际板厚和冷却速率为20 ℃/s 时热影响区硬度处在母材硬度下限问题,故将热输入控制在20 kJ/cm(冷却速大于30 ℃/s) 以内为宜.计算式为

式中:E为焊接热输入(J/cm);cp为容积比热容(J/(cm3·℃));T0为初始温度;η为热效率;F3为接头系数.

选择热输入为8 和14 kJ/cm 进行实际焊接试验,观察实际焊接热影响区粗晶区组织和性能.两种热输入焊接热影响区粗晶区显微组织如图8 所示,由图可知,两种热输入组织与图3a 和图3b 热模拟试验粗晶区组织相同,均为板条马氏体组织,而且晶粒尺寸小,板条交错.测量硬度发现热输入为8 kJ/cm 的粗晶区硬度均值为505 HV5,与t8/5=6 时硬度接近;热输入为14 kJ/cm 的粗晶区硬度均值为496 HV5,与t8/5=10 s 硬度接近.以上结果表明,实际焊接试验与热模拟试验的粗晶区组织和性能一致,进一步验证热模拟试验结果和SH-CCT 曲线的准确性,试验结果可用于指导实际焊接工艺制定.

图8 不同热输入粗晶区组织Fig.8 Microstructure of coarse-grained regions under different line energies.(a)8 kJ/cm;(b)14 kJ/cm

3 结论

(1) 随着冷却速率从50 ℃/s 降低至0.05 ℃/s,1 400 MPa 级超高强钢热影响区粗晶区组织经历了从板条马氏体→板条贝氏体+粒状贝氏体→粒状贝氏体→粒状贝氏体+少量铁素体和珠光体的转变过程,硬度值也由510 HV5 降低至260 HV5.

(2)1 400 MPa 级超高强钢在近似平衡态下的奥氏体化开始温度Ac1和奥氏体化结束温度Ac3分别为710 和820 ℃,且马氏体临界转变冷却速率约为5 ℃/s.

(3) 冷却速率不大于2 ℃/s 时,焊接热影响区粗晶区组织中产生M-A 组元,并沿原始奥氏体晶界生长,其数量存在先升高后降低趋势,形态也由弥散颗粒状分布转变为断续长条状或块状分布.

(4) 对于厚度为8 mm 的1 400 MPa 级超高强钢在实际焊接过程中,热输入控制在20 kJ/cm 以内,热影响区粗晶区组织为板条马氏体,硬度维持在500 HV5 左右,不发生软化现象,不存在M-A 组元而引起的脆化现象,可以满足工程应用需要.