乙烯装置能耗的分析与优化

2023-08-15张志忠郑文兢梁钊源李斌荣

张志忠,郑文兢,梁钊源,李斌荣

(中科(广东)炼化有限公司,广东 湛江 524076)

0 引言

某新建80万吨/年蒸汽裂解装置生产工艺采用中石化CBL裂解技术(7台裂解炉)及LECT低能耗乙烯分离技术,采用复叠制冷的办法进行深冷分离,最终产出乙烯、丙烯等主要产品。在生产过程中主要的耗能介质为燃料气、水、电、汽、风等,而2021年作为投产首年,裂解炉操作调整、烧焦计划安排、工艺系统优化等方面均存在一定的不足,进而造成多种能源介质的消耗高居不下,导致乙烯能耗(折合标油)偏高。

1 能耗情况概述

某新建乙烯装置能耗主要由燃料气、蒸汽、水、电、风、氮气组成,表1为近两年的能耗情况。乙烯能耗(折合标油)的计算方式为:乙烯能耗=介质消耗量×折标系数/乙烯产量,即介质折算标准油量/乙烯产量,单位为kg/t。其中折标系数取自《GB 30250—2013乙烯装置单位产品能源消耗限额》[1]中的耗能工质折算值。

表1 某新建乙烯装置近两年的能耗情况

表2 装置2021年2月、7月、12月负荷率与能耗(折合标油)的变化

由表1中2021年乙烯能耗(折合标油)情况可知,2022年较2021年乙烯能耗(折合标油)降低32.561 kg/t,其中能耗变化较大的介质为燃料气、蒸汽、循环水。同时2021年各能源介质的能耗占比从大到小排序为燃料气>水>蒸汽>电>氮气>风,具体如图1所示。由此可见,乙烯装置节能降耗的最大潜力在于燃料气、蒸汽、水三个方面。

图1 2021年乙烯能耗(折合标油)占比情况

2 影响能耗的相关变量及优化措施

2.1 装置负荷

装置负荷是影响乙烯能耗(折合标油)的重要因素之一,加工量越接近设计负荷,燃料气、蒸汽、电、循环水等单耗下降,单位能耗越小[2]。图2为2021年装置负荷变化对乙烯能耗(折合标油)的影响。受市场需求和形势影响,2021年乙烯装负荷率在74%~99%之间调整,其中2月和12月负荷率为全年最低的两个月,分别为85.93%和74.6%,其对应的乙烯能耗(折合标油)为全年最高的两个月,分别为673.643 kg/t和727.637 kg/t。

图2 装置负荷率与乙烯能耗(折合标油)的关系

装置负荷过低会导致乙烯能耗上升,主要受如下因素影响:

(1) 装置负荷下降幅度大,但水冷器的循环水消耗与装置负荷不是等比例减少,减少幅度更小,造成循环水能耗增加。

(2) 低负荷下裂解炉汽包11.0 MPa蒸汽产汽量少,同时大型机组的效率下降,且防喘振阀常有开度产生了一定的循环负荷,透平的蒸汽消耗量与装置负荷不是等比例减少,造成11.0 MPa蒸汽能耗增加;此外,为保护裂解炉炉管,所通入的稀释蒸汽量也需过量,造成1.2 MPa蒸汽能耗增加。

(3) 裂解炉的加工负荷过低,裂解炉热效率下降,造成燃料气相对用量增加。

由此可见,装置高负荷稳定生产能有效提高能源介质的使用效率,降低装置的乙烯能耗(折合标油)。

2.2 原料结构

裂解原料的轻重对乙烯收率的高低起到决定性的作用,直接影响乙烯能耗的高低[3]。相同负荷下,乙烯收率越高,产出等量的乙烯所需要的投料量就越少。乙烯装置主要投用轻石脑油、重石脑油、液化气、煤油、加裂尾油、富乙烷气、下游返回尾气,其中轻石脑油、液化气、富乙烷气均为轻质原料,重石脑油、煤油、加裂尾油为重质原料。选取2021年乙烯产量相近的月份作为对比,如表3和表4所示。

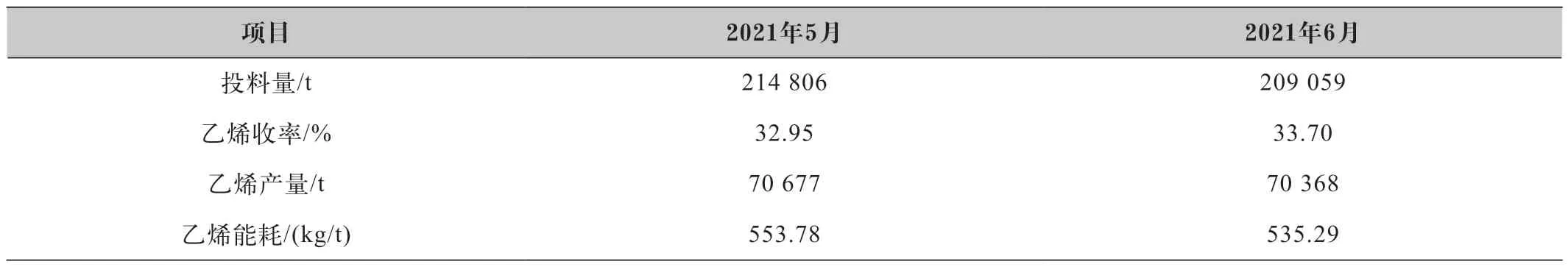

表3 2021年5月和6月原料结构对比

表4 2021年5月和6月乙烯收率和能耗(折合标油)对比

通过对比可知,6月较5月轻质原料占比增加4.41%,乙烯收率增加0.75%,投料量减少5747 t,同时能耗(折合标油)降低了18.49 kg/t。由此可见,原料轻质化有利于提高乙烯收率。在相同乙烯产量的情况下,原料越轻,乙烯收率越高,能有效降低投料量,降低裂解炉的原料处理负荷,以减少燃料气、稀释蒸汽、0.6 MPa脱盐水的消耗。此外,裂解炉负荷降低后,裂解气压缩机的处理量减少,11.0 MPa蒸汽消耗降低。同时丙烯制冷压缩机和乙烯制冷压缩机的制冷负荷也相应降低,减少了11.0 MPa蒸汽和3.8 MPa蒸汽的消耗。

2.3 裂解炉的无乙烯产出投用

乙烯装置共建有7台裂解炉,其无乙烯产出投用主要包括三方面,分别是烧焦、点火升温、降温停炉。裂解炉的无乙烯产出的投用期间,会造成燃料气、1.2 MPa蒸汽、0.6 MPa脱盐水、6.4 MPa除氧水的消耗。表5统计了2021年和2022年裂解炉的无乙烯产出投用时长,表6统计了2021年和2022年裂解炉的无乙烯产出投用对能耗(折合标油)的影响。

表5 2021年和2022年裂解炉的无乙烯产出投用时长

表6 2021年和2022年裂解炉的无乙烯产出投用对能耗(折合标油)的影响

2021年裂解炉共烧焦32次(1920 h),点火升温共11次(576 h),降温停炉10次(240 h)。2022年裂解炉共烧焦26次(1272 h),点火升温共10次(360 h),降温停炉10次(240 h)。2022年在裂解炉的无乙烯产出投用方面,主要做了如下提升工作:

(1) 加强裂解炉烧焦的操作管理,缩短单次烧焦时长。2021年上半年因缺少烧焦经验,烧焦时间长达72 h。从2021年下半年开始至2022年全年,通过优化烧焦参数,将烧焦时长控制在48 h,大大缩短了单次烧焦的时间。

(2)提高裂解炉检修质量。裂解炉存在部分设备缺陷,2021年裂解炉因检修造成的非计划性烧焦共9次。通过加强设备检维修质量的过程监控,2022年裂解炉的检修缩短至6次,有效降低了点火后投用备用炉的点火升温时长。

(3)加强裂解炉的日常维护,延长裂解炉的周期。2021年因裂解炉的操作未优化至最佳,造成裂解炉周期较短,计划性烧焦共23次。2022年通过优化裂解炉运行末期的COT和裂解深度、延长原料切罐前的并联时间,有效延长了裂解炉的运行周期,将计划性烧焦次数缩减至20次。

(4) 精准把控裂解炉升温过程中相关工作的节点。2021年裂解炉因升温过程中的工作安排不合理,包括热紧、升温速率、投料时间等,造成多次裂解炉点火升温时长高达72 h。2022年调整了升温过程中各工作节点的时间安排,将单台裂解炉点火升温的耗时缩短至24~48 h。

2.4 裂解炉热效率

表7为2021年和2022年各台裂解炉的平均排烟温度和平均热效率情况,均在负荷稳定且接近设计进料量的条件下测试。由此可知,降低排烟温度有利于提高裂解炉热效率,降低燃料气消耗。排烟温度主要受裂解炉的炉膛氧含量、炉膛负压影响[4]。2022年加强了裂解炉的日常操作管理,通过关小风门以降低炉膛氧含量,以及调整风机转速降低炉膛负压,裂解炉共降低约1.7 t/h的燃料气消耗。

表7 2021年和2022年裂解炉的操作参数比对

此外,裂解炉的保温效果差、燃烧器效率低、燃烧器堵塞等也是影响提高其热效率的重要因素。

(1) 在裂解炉周检查管理中,定期对全炉外壁进行检测,对于温度高的部位待停炉冷备时择机整改保温;

(2) 在裂解炉日常巡检管理中,每晚夜班均对裂解炉的火焰燃烧情况进行检查并记录,择机对堵塞的燃烧器进行疏通,以及更换效率低的燃烧器。

2.5 蒸汽用户消耗

目前装置的蒸汽主要有四个等级,分别为11.0 MPa蒸汽、3.8 MPa蒸汽、1.2 MPa蒸汽、0.4 MPa蒸汽,主要的产出和用户如图3所示。

图3 2021年和2022年0.4 MPa蒸汽产出情况

图3 装置各等级蒸汽主要产消示意图

(1) 2021年10月,对11.0 MPa蒸汽保温进行外温检测,发现部分管段表面温度在50~190 ℃,热量损失最大达到1953.83 W/m2,远超国标允许最大热量损失251 W/m2。2022年1月对热量损失超标的管段进行保温升级改造后,有效降低了11.0 MPa蒸汽的热量损失,同时将裂解气压缩机透平和丙烯制冷压缩机透平入口11.0 MPa蒸汽温度从约509 ℃提高至516 ℃,在同等负荷下降低11.0 MPa蒸汽约4 t/h的消耗。11.0 MPa蒸汽管线保温整改情况详见表8。

表8 11.0 MPa蒸汽管线保温整改情况

(2) 急冷水泵设计为2台透平泵运行和2台电泵备用。透平泵使用3.8 MPa蒸汽,抽出0.4 MPa蒸汽,设计蒸汽量为18 t/h。电泵设计电耗为710 kW·h。

根据2021年急冷水的循环量以及切泵情况,发现投用1台透平泵和1台电泵可以满足生产需求。2022年6月,停用1台急冷水透平泵并切至电泵运行,根据3.8 MPa蒸汽、0.4 MPa蒸汽、电的产消及折标系数,以设计100 t/h乙烯产出计算,可降低约2.378 kg/t,如表9所示。

表9 急冷水透平泵切电泵能耗情况

(3) 自开工以来,受南方气候影响,冬季最低温度基本在10 ℃以上,大量设计中考虑温度低所提供的0.4 MPa蒸汽伴热均未投用,能有效降低0.4 MPa蒸汽的消耗,大幅度增加其产量。但同时造成了流量计超设计量程导致计量不准,以及内部管网压力过高导致时常打开放空阀泄压的问题。

图3为2021年和2022年0.4 MPa蒸汽每月产量情况。0.4 MPa蒸汽流量计原设计量程为0~38 t/h,2021年3月中旬经量程扩充和更换仪表后,量程范围扩大至0~123 t/h,其计量的产量在4月有大幅度上涨。2021年5月,协调热电联产装置对0.4 MPa蒸汽管网压力进行调整,将压力从0.55 MPa降低至0.45 MPa后,装置内的0.4 MPa蒸汽放空阀不再需要打开,减少了0.4 MPa蒸汽的放空浪费,其产量大幅度增加。同时从图中可知,经过2021年优化后,2022年0.4 MPa蒸汽整体产量有所上升,有效降低了装置的蒸汽能耗(折合标油)。

(4) 乙烯装置设置有除氧器,作用是对外补0.6 MPa脱盐水和装置返回的工艺凝结水进行除氧处理,经由超高压锅炉给水泵送至各台裂解炉的汽包上水用。除氧器的主要除氧手段为注入除氧药剂和0.4 MPa蒸汽,控制氧含量≤7 μg/L。

图4为除氧器压力和0.4 MPa蒸汽注入量的优化情况,当除氧器压力控制从约0.257 MPa降低至约0.246 MPa时,0.4 MPa蒸汽注入量从约34.5 t/h降低至约29.5 t/h,节约0.4 MPa蒸汽5 t/h。由此可见,在保证6.4 MPa除氧水氧含量不超标的情况下,可适当降低除氧器压力控制,减少0.4 MPa蒸汽的消耗。

图4 除氧器优化情况

图5 脱丁烷塔优化情况

(5) 脱丁烷塔顶冷凝器使用循环水冷却,塔釜再沸器使用0.4 MPa蒸汽加热,设计控制压力为0.420 MPa,2021年基本围绕设计值进行操作控制。2022年对脱丁烷塔进行操作优化,通过逐步降低塔顶压力控制,以达到降低再沸器0.4 MPa蒸汽消耗的目的,如图4所示。

由图可知,随着脱丁烷塔塔压的降低,其再沸器的再沸用量呈现同步下降的趋势。当塔压从0.417 MPa降低至0.365 MPa后,再沸器的再沸量从约8.5 t/h降低至约6.9 t/h,节约0.4 MPa蒸汽约1.6 t/h。

2.5 水冷器用水

循环水作为乙烯装置中最重要的冷剂,使用于各个系统的水冷器,主要包括急冷油换热器、急冷水换热器、裂解气压缩机段间冷却器、丙烯冷剂冷凝器、丙烯精馏塔顶冷凝器等,其消耗量的大小对乙烯能耗也有重要影响。

图6为2021年和2022年循环水的消耗情况。2021年为开工首年,受限于操作经验、设备磨合等因素,各水冷器的循环水用量调整幅度较少,造成了全年循环水用量居高不下,尤其在6—9月高温天气下,循环水最高超过3600万吨/月。吸取了2021年的优化经验,2022年针对各系统的实际情况,在保证单台水冷器循环水流速不过低的情况下,尽可能调小循环水用量。同时在温度较低的月份,如2、10、11、12月,联系循环水厂适当降低上水压力,降低循环水在低温天气下的消耗。2022年循环水消耗总量较2021年降低了4193万吨,乙烯能耗(折合标油)降低3.63 kg/t。

图6 2021年和2022年循环水消耗情况

5 结语

某新建80 kt/a乙烯装置吸取2021年投产首年的相关操作经验和参数,通过提高装置负荷、调整原料结构、优化裂解炉操作参数和烧焦计划、加强蒸汽和循环水用户调整等手段,将乙烯能耗(折合标油)从2021年的654.215 kg/t降低至2022年的621.69 kg/t,降低了32.561 kg/t,确保装置的经济效益持续向优。