石油储罐腐蚀行为及腐蚀监测研究进展

2023-08-08赵泽胡世杰林睿万捷杨昊焜张明震王文彬祝传秋杜翠翠张小华

赵泽,胡世杰,林睿,万捷,杨昊焜,张明震,王文彬,祝传秋,杜翠翠,张小华,

1.中国石油新疆油田王家沟油气储运中心,新疆 乌鲁木齐 830000

2.湖南大学化学化工学院,湖南 长沙 410082

新疆油田王家沟油气储运中心地处乌鲁木齐市经济技术开发区(头屯河区),占地面积约141万m2,始建于1961年,业务范围涵盖原油及成品油石油的储存、管道运输、铁路外运等方面。王家沟储运中心属于大型油库,是“中国石油乌鲁木齐储运中心”,也是中亚国际大通道的枢纽,具有占地面积大、库区内设施众多、结构复杂等特点。各类储油罐是其中的重要设施,在石油的储运过程中起着至关重要的作用。

在储油罐长年运营的过程中,由于储罐外部接触到复杂的大气环境,储罐内部储存着腐蚀性石油介质,以及储罐底部含有无机盐、有机酸、硫化物、微生物和各种杂质沉淀的沉积水腐蚀环境,因此腐蚀是一种常见的自然现象。另外,储罐底板与储罐底部圈板的T形焊缝由于焊接处理问题而形成局部热应力区域,更是成为腐蚀的敏感部位。以上包括外部、内壁、T形焊缝等储罐不同部位(特别是储罐底板)存在的各种腐蚀问题会缩短储罐的使用寿命,严重时将引发罐底穿孔、崩罐甚至报废,造成严重的安全风险及巨大的经济损失,还可能引发恶性泄漏及环境污染事故。2015年中国腐蚀报告显示[1],仅2014年我国因腐蚀造成的经济损失和解决腐蚀所付出的经济代价远超所有自然灾害损失的总和,约占当年国民生产总值的3.34%。因此,腐蚀一直是困扰我国石油化工行业的难题。

针对石油储罐复杂多样的环境条件及储罐复杂的腐蚀行为,对储运中心石油储罐不同部位、不同防护措施下的腐蚀行为进行系统的实验研究,确定储运中心储罐腐蚀的重点环节和关键影响因素,对其腐蚀过程进行监测,建立有效的腐蚀失效监测系统,实时监测并评价腐蚀的发生和腐蚀程度,评估储油装置的剩余寿命,最大限度地将腐蚀泄漏危险纳入可预测、可预防的范围内,是储运中心亟待解决的课题。

本文主要结合石油储罐腐蚀影响因素、腐蚀行为及储罐腐蚀监测方法的研究和发展现状,对诱发储罐腐蚀的主要因素进行了分析,对照各种储罐腐蚀监测方法的优缺点,讨论不同的腐蚀监测方法在储罐腐蚀监测中应用的可行性,为石油储罐腐蚀高效监测技术的发展提供有价值的参考。

1 储罐腐蚀行为及其影响因素

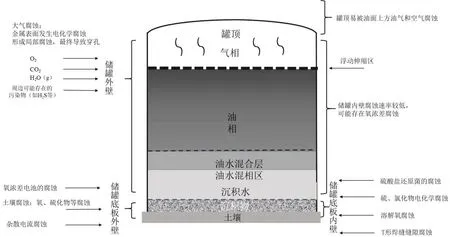

储油罐运营过程环境条件复杂多样,不同部位所处环境介质有很大差异,各部位的腐蚀影响因素及腐蚀行为、腐蚀机理各不相同(见图1)。针对储油罐内外壁、罐顶、底板、焊缝等不同部位所处腐蚀环境和腐蚀影响因素的差异,国内外研究者开展了大量研究,并提出了相应的防护措施。以下对储罐外壁、罐顶内部、内壁、底板外侧、底板内壁、T形焊缝等不同部位腐蚀的影响因素及腐蚀行为的研究现状进行综述。

图1 储油罐腐蚀关键影响因素及腐蚀类型示意图Figure 1 Schematic diagram of the types of corrosion of oil storage tank and their key influencing factors

1.1 外壁

储油罐主要处于大气环境中。大气中的水蒸气使罐体外壁表面形成连续的薄层水膜,水膜溶解大气中的O2、CO2及石油化工企业所处的工业大气中通常存在的SO2、H2S、NO2等有害气体导致罐体外壁发生电化学腐蚀。在这种情况下,均匀腐蚀是主要的腐蚀形式。但是,当储油罐表面存在局部凹陷、焊缝或是沉积杂物等不均匀状态时,参与电化学腐蚀阴极过程的氧气浓度的不均匀分布将导致罐体表面不均匀的局部腐蚀,甚至造成严重的腐蚀穿孔。

1.2 罐顶内部

储油罐顶内部一般不与油品直接接触,通常处于油气相环境。油气相环境中O2、H2S、CO2等酸性气体溶解在水蒸气中,引发电化学腐蚀[2],这是导致储油罐顶内部腐蚀的主要原因。一方面,CO2的存在使得储罐材料的腐蚀产物中有FeCO3,可能造成局部的坑点、片状等腐蚀形式。另一方面,油气相H2S的存在使得电化学腐蚀的阳极过程及阴极过程更为复杂。阳极过程形成表面活性中间物(FeHS−),促进阳极腐蚀产物的迁移,使得阳极过程活化加速;阴极过程中H2S与水蒸气的相互作用则令阴极去极化过程明显加速。因此,储油罐顶内部往往存在严重的腐蚀。

1.3 内壁

与油品直接接触的储油罐内壁中部的腐蚀主要是油品的化学腐蚀。油品直接接触区储罐内壁通常仅仅发生比较轻微的腐蚀。但是,油品中的水、氧及硫化物、硫醇金属衍生物等对该部位腐蚀过程的影响较大。另外,在储油罐内壁油/气界面、水/油界面处存在氧气浓度差异,使得这两处界面的氧浓差腐蚀及由此产生的点蚀成为必须重点关注的腐蚀形式。

1.4 底板外侧

承受复杂载荷的大型储油罐在长期服役的过程中,罐基础沉降、沥青砂防水层开裂等造成罐底部分受到潮湿的土壤环境的影响,土壤中大量的积水、无机盐、不均匀氧分布、杂散电流、微生物等因素容易诱发储罐底板外侧发生积水腐蚀、土壤腐蚀、杂散电流腐蚀等严重的腐蚀现象。

底板外侧积水在罐底局部形成氧浓差电池,毛细作用使得罐底各部位积水含盐量不同,加大了氧浓差电池的电位差,从而造成储罐底板的不均匀腐蚀。

储罐底板土壤腐蚀更为复杂,土壤的电阻率、盐分、含水量、含气量及微生物、杂散电流等都对底板土壤腐蚀过程产生较大的影响,而且这些因素相互影响,使得储罐底板腐蚀更难以控制。

杂散电流干扰也是储罐底板腐蚀的重要影响因素,杂散电流引起的腐蚀不仅快速而且剧烈,能在较短时间内发生多次腐蚀穿孔[3],广大研究者对直流与交流杂散电流促进金属腐蚀发生的情形展开了大量的研究。Fu等[4]指出交流电会使钢的腐蚀电位负移,从而增强钢的电化学活性,促进其腐蚀。实际上,交流引起的杂散电流腐蚀仅仅是等效阳极直流干扰时腐蚀的很小一部分[5]。Qian等[6]认为直流杂散电流可使阳极/阴极极化,从而加速钢腐蚀和溶解氧的阴极还原。X52管线钢在土壤溶液中的腐蚀实验表明,存在10 A/m2的直流杂散电流时腐蚀速率相比自由腐蚀速率高了十几倍。当无直流干扰时,钢材表面清晰、光亮,几乎无腐蚀,但杂散电流密度增大后,钢材表面快速变暗,有明显的腐蚀产物。

杂散电流还通过影响阴极保护(cathodic protection,CP)而间接影响储油罐底板的腐蚀速率。Xu等[7]研究发现在不同的CP电位下,钢腐蚀速率随交流电流密度呈现不同幅度的变化。保护电位较正时,交流和直流杂散电流对钢的腐蚀影响都比较大。当存在交流电流干扰时,需控制阴极保护电位低于−0.85 V(相对于饱和甘汞电极)。若CP电位控制在−0.85 V,即使是1 A/m2的直流杂散电流都极大地促进钢的腐蚀,其腐蚀速率可能超过1 mm/a。针对杂散电流的存在,如何为储罐底板制定合适的阴极保护标准成为目前行业里的一个重要问题。

1.5 底板内壁

油罐储存的油品中夹杂的少量水分及气相水蒸气的凝结水经过长时间沉积和下沉,在罐底逐渐形成了沉积水。通常储运中心的储油罐排水管的中心线比罐底高300 mm左右,由于排水管高度的限制,罐底长年存在沉积水无法排尽的问题[8],总有200 ~ 300 mm的沉积水存在。沉积水引起储罐底板腐蚀的因素相当复杂,沉积水中大量的氯化物、硫化物、溶解氧、酸性物质及硫酸盐还原菌(SRB)引起的电化学腐蚀和微生物腐蚀成为储罐底板内侧腐蚀的主要原因。据不完全统计,美国油田生产环节中油井及其管线腐蚀中有70%是由SRB引起的[9]。其中,最具代表性的是SRB代谢反应引起的储罐底板内壁的微生物腐蚀。SRB在厌氧条件下不断消耗罐底水溶液中氢原子产生的氢,一方面将硫酸盐还原成硫化物,另一方面使得罐底防腐层部分脱落,钢板表面电化学腐蚀过程中的阴极反应不断进行,由此促进罐底钢板表面的阳极反应,使罐底板的腐蚀过程加速进行。

1.6 T形焊缝

储罐在生产过程中会因为焊接工艺或者焊接技术等原因造成焊接点存在一定的问题,比如在底板与储罐底部圈板的连接位置,即T形焊缝处易产生局部热应力。发生局部热应力的直接后果就是会在焊缝热应力区与基材处形成缺陷、外应力、残余应力,以及电化学性质等方面存在很大差别的腐蚀敏感部位。同时,储罐底部会有雨水和污水的聚集,形成腐蚀的环境并加剧储罐的破坏。因此,局部热应力及积水成为储罐T形焊缝处腐蚀的重要因素。

综上所述,由于储罐存储介质成分的复杂性及自身长时间与土壤和大气直接接触的工作方式,在内部腐蚀性介质与外部复杂环境的共同作用下,储罐时刻受到腐蚀作用的威胁。为了保障安全生产,必须定期对设备进行检修。目前油田公司范围内储罐腐蚀检测多以固定周期进行,需要先清罐,再开罐检测,导致储罐停产周期长,各单位生产运营成本非常高。为了避免因储罐腐蚀而产生相应的安全事故,保障储运中心的安全生产和管理,同时为了减少检修次数、延长维护周期,必须对储罐各部位的腐蚀情况进行实时监测,建立有效的腐蚀失效监测系统。对此,国内外学者开展了大量的研究,以下是储罐腐蚀监测方法的主要研究发展现状。

2 监测方法

迄今为止,腐蚀监测技术大致可以分为两大类,一类是以挂片失重法、超声波测厚法为代表的非电化学方法,另一类是以极化阻力法及电化学阻抗谱技术为代表的电化学方法。

2.1 非电化学方法

2.1.1 挂片失重法

挂片失重法作为腐蚀科学研究中最为传统的一种检测方法,模拟了金属片在环境中自然腐蚀的过程,以金属挂片发生腐蚀前后的质量变化为依据评估腐蚀的严重程度。失重法不仅可以用于获取金属的平均腐蚀速率,而且可联合一系列材料表征手段(如扫描电镜、X射线衍射等)来推测腐蚀机理。

挂片失重法作为一种经典的腐蚀监测方法,具有自身独特的优势:

1) 机构简单,挂片期间无需操作,监测成本低廉。

2) 监测结果稳定可靠,与其他腐蚀监测方法联用时常作为验证其可靠性的依据。如王一品等[10]在武汉的大气环境下以挂片失重法为参照,验证了电阻探针技术监测结果的可靠性。

模拟挂片的工作模式也使得这种监测方法存在一定弊端[11-12]:

1) 实验周期长。金属挂片需要长时间处在腐蚀环境(如土壤)中,无法实现实时测量。

2) 重现性较差。通常需要多组平行实验。由于金属挂片处在腐蚀环境中不受人为干扰,监测过程中无法得知表面状态,无法保证每个腐蚀挂片的监测结果都真实有效,尤其是金属挂片在腐蚀过程中不能发生断裂。

3) 获得的腐蚀信息有限。金属挂片的质量变化是腐蚀的结果,仅能获取平均腐蚀速率,无法判断试验过程中金属挂片腐蚀行为发生变化的时间。

4) 影响因素多。流体、腐蚀产物、挂片方位等都是影响实验结果的因素。

挂片法作为一种传统的腐蚀检测方法,凭借着自身成本低廉的优势,作为长距离管道腐蚀监测技术的选择之一,在实际生产中有一定的应用。但挂片法仅能获取金属材料处于某腐蚀环境中的平均腐蚀速率,充其量作为管道及储罐腐蚀行为的参照,常需要与其他检测技术并用。如伊拉克东南部哈法亚油田[13]及国内特大型海相整装气田[14]均选择挂片法与其他监测方法并用来考察金属设备的腐蚀行为,为油田/气田的腐蚀监测与防护提供参考。除此之外,炼化行业中水煤浆气化装置[15]的腐蚀也可通过挂片法及其他监测方法的联用来进行评价。

2.1.2 超声波测厚技术

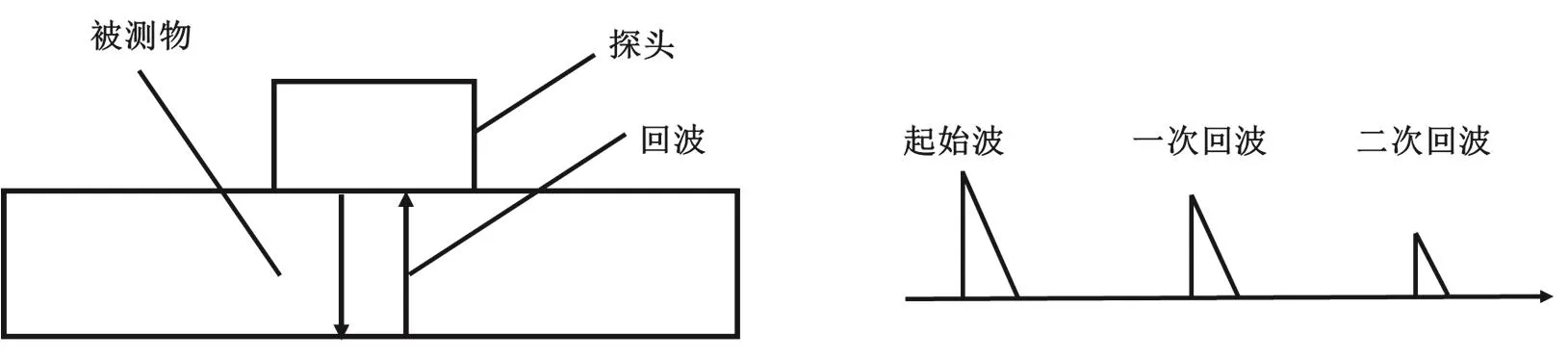

超声波测厚技术利用了声波信号在传播过程中遇到不同界面(如缺陷、底面等)会发生反射、折射的物理特性,导致声波信号的传播过程发生一定程度的衰减,通过比较声波返回信号之间的差异来估计壁厚[16],其工作原理如图2所示。

图2 超声波测厚技术原理示意图[17]Figure 2 Schematic diagram showing the principle of ultrasonic thickness inspection technology [17]

超声波测厚是一种常见的检测方法[18],具有成本低、快速灵活和无损的特点。相较于挂片失重法,超声波测厚技术的优势在于:

1) 可以直接测量实际管道的壁厚。

2) 可以通过声波信号之间的差异来确定腐蚀缺陷的形态特征。

3) 检测快,测试结果准确可靠。

基于以上特点,超声波测厚技术目前在腐蚀监测领域的实际应用十分广泛。例如,我国目前规模最大、丰度最高的特大型整装海相气田──普光气田于2016年将超声波测厚技术应用于现场检测以获取集气站和井管线处的腐蚀速率。检测结果表明实际腐蚀速率介于0.017 ~ 0.055 mm/a之间,通过对设计壁厚、原始壁厚、人工检测与超声波检测数据进行对比后发现,超声波检测技术的测量数据准确可靠,与人工测量数据之间的偏差率在0.16% ~ 0.33%之间。该技术的应用可以替代传统费时费力的人工检测,降低人工成本及员工劳动强度,有助于掌握管线腐蚀状态,对保证普光气田安全平稳生产具有重要意义[19]。

但是,超声波测厚技术在腐蚀监测中仍存在如下不足[20]:

1) 检测效率低、易漏检,不善于监测和确定短或窄的腐蚀特征,如点蚀。

2) 需要使用耦合剂将探头与被测对象进行连接。

3) 无法对埋地管道或其他处于危险环境的管道进行监测。

4) 一般只用于离线检测,无法实现长期的在线监测,而且是通过定期检测来评价金属材料的腐蚀状况,无法实时体现环境变化对腐蚀状态的影响。

5) 声速变化会影响测量精度。除此之外,材料性质、镀层、锈蚀、耦合剂厚度等也会给测量带来误差。这是由于该方法是建立在假定声速恒定的基础上的,实际声速易受环境温度及应力的影响,折射角也会因声速变化而产生改变。因此,在测试前通常需要进行声速校正,消除或降低声速变化对腐蚀监测精度的影响。

2.1.3 漏磁检测技术

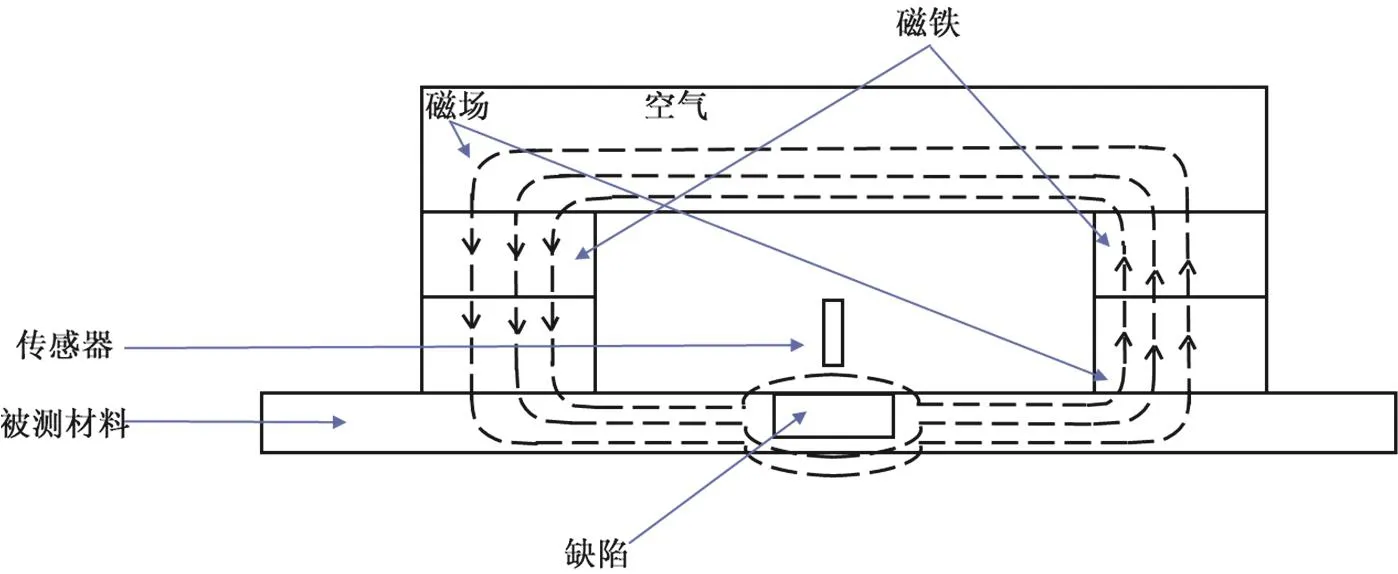

漏磁检测技术是目前使用最为广泛的无损腐蚀检测技术之一[21]。通过磁化产生磁场,材料表面状态的改变和缺陷的形成会引起磁导率的改变,磁力线的畸变形成漏磁场,通过特定的磁传感器(如磁敏二极管、霍尔传感器等)收集并分析漏磁信号即可获得金属表面状态和缺陷特征,工作原理如图3所示。

图3 漏磁检测技术工作原理示意图[22]Figure 3 Schematic diagram showing the principle of magnetic leakage detection technology [22]

漏磁检测技术具有挂片失重法和超声波测厚法这两种方法不具备的优势[23]:

1) 可以检测变形,且能对缺陷量化。

2) 易实现自动化监测,检测效率高。

3) 灵敏度高,对磁性金属工件表面裂纹、孔洞等缺陷的检测效果显著,即便对无明显特征的缺陷也能做到有效排查,适用于大面积监测。

漏磁检测技术也存在一定的局限性:

1) 对材料磁化要求高。漏磁检测技术的工作基础是漏磁信号的获取与分析,因此被检材料必须为磁性金属材料。

2) 不适用于形状复杂的工件及表面有涂层或其他覆盖层的工件。

3) 轴向特性较差。太窄的缺陷会因磁通量泄漏太小而无法准确测量,长而粗糙的缺陷可能会被误以为是一系列凹坑。

漏磁检测技术自应用于腐蚀科学领域后,便凭借着自身优势受到科研工作者的广泛关注,相关研究大量开展,并在输气管道的腐蚀监测中应用广泛。徐冠中等[24]将设计的漏磁检测系统应用在天然气长输管道缺陷检测工程项目中,对比10处不同的内外部缺陷的漏磁检测报告与实际开挖结果后发现,漏磁检测系统具有较高的检测精度,可以将误差控制在10%以内。凌沛文等[25]在另外一处天然气长输管道的漏磁检测过程中发现2处金属损失深度大于20%(质量分数)的管道缺陷,并基于内检测报告进行开挖检测,也验证了漏磁检测系统的测量精度可以高达90%以上。该技术的实际应用可以准确可靠地对天然气管道、储罐及相关化工设备中存在的问题进行分析,及时解决问题,为安全生产提供有力帮助。

2.1.4 涡流检测技术

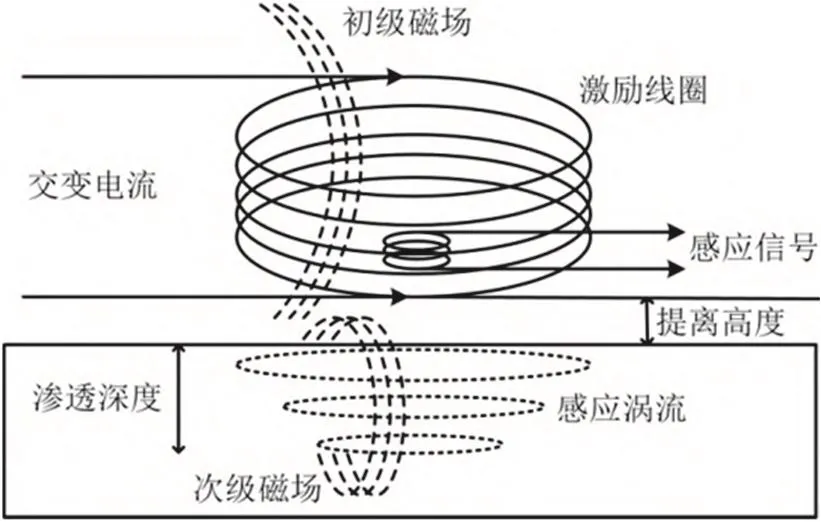

涡流检测也是无损检测技术中常用的方法之一,应用于金属材料腐蚀或缺陷检测时具有极高的实用性。这种检测方法的工作原理如图4所示。在被检工件的上方平行放置一个载有交变电流的激励线圈,受电磁感应作用,金属工件内部产生涡流,涡流信号的大小、振幅、相位、流动形式等均受到工件电磁特性、几何尺寸及表面缺陷的影响,且反作用于激励线圈令阻抗发生变化,以此来判断工件的表面状态是否发生了改变[26]。

图4 涡流检测技术的工作原理示意图[27]Figure 4 Schematic diagram showing the principle of eddy current inspection technology [27]

使用涡流检测技术获取腐蚀信息时具有以下优势[28]:

1) 具有很高的灵敏度,响应快,分辨率高。

2) 适用范围广,适合大部分条件苛刻的检测环境,可以在高温、狭窄区域进行检测。

在某气田全长18.036 km的含硫集输管道的内腐蚀检测中使用Pioneer检测器检测管道金属损失缺陷时,涡流检测数据与开挖实测数据进行对比分析后发现,涡流内检测缺陷位置与实测数据的误差不超过60 cm,缺陷深度误差介于−0.32% ~ 18.7%之间,缺陷宽度和长度误差在±45 mm范围内,很好地验证了电磁涡流检测技术对内腐蚀缺陷量化大小及深度的准确度[29]。

目前国内外对电磁涡流检测技术的理论研究成果较多,成型设备却很少。另外,涡流检测技术在实际应用中仍存在以下局限性:

1) 无法检测工件的内部缺陷。这是因为激励线圈通入交变激励信号时,涡流趋肤效应的存在使得试件不同深度处的涡流密度分布不均,涡流场集中在试件表面。因此在实际应用时,常规的涡流检测技术仅适用于金属表面及近表面的缺陷。

2) 仅适用于铁磁性材料或能感生涡流的非金属材料的检测。

3) 涡流效应的影响因素众多,难以对工件的缺陷进行定性与定量。

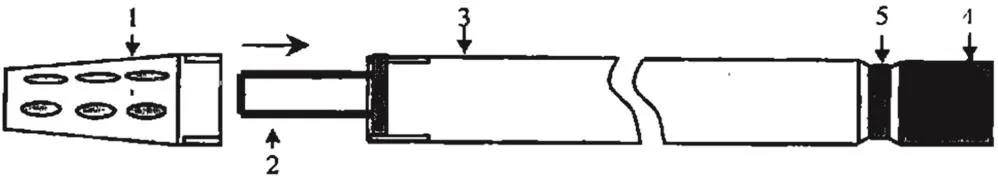

2.1.5 电阻探针技术

电阻探针技术作为一种实时监测技术,一直在腐蚀监测领域中发挥着重要作用。这种方法利用了导体的截面积在任意时刻均与自身电阻成线性关系的特性,当材料表面状态发生改变时,材料厚度与截面积的缩小会引起自身电阻的改变,据此与金属损耗的关系可计算出腐蚀量与腐蚀速率[30-31]。电阻探针的结构如图5所示。

图5 电阻探针结构示意图[32]Figure 5 Structural sketch of resistance probe [32]

华北油田第五采油厂[33]于2019年在榆一站、赵一站安装了高测试精度的电阻探针式注水系统腐蚀率在线监测系统。同年5月至12月在榆一站同时进行了挂片实验与腐蚀速率的在线测量,8个月的测量数据验证了电阻探针技术的可靠性,两组数据基本吻合,平均误差在10%以内。赵一站的测量数据在某段时间内出现的波动与厂区施工时间高度重合,进一步验证了应用电阻探针技术的腐蚀在线监测系统具有较高的准确性。大量的应用研究表明电阻探针技术具有诸多特点,包括:测量原理简单、快速、周期短;适用性广,可用于不同介质的测量环境(如气相、液相等);可实时提供连续的腐蚀数据,可以远程监测[34-35]。因此,电阻探针技术能对油田系统的腐蚀情况进行实时监测,为油田系统掌握设备腐蚀动向、采取防腐手段提供有力的技术支持,满足了油田系统生产过程中的防腐需要。

但电阻探针法也存在一些缺点[36-37]:

1) 灵敏度不高,金属损耗到达一定量后才会反应。为了保证灵敏度,电阻探针通常很薄,加工要求很高,使用寿命也较短。

2) 误差较大,腐蚀产物的导电性会对检测结果产生影响,即不适用于腐蚀速率较高的体系。

3) 测量精度易受环境温度影响,需要温度补偿单元来尽可能消除温度对电阻的影响。

4) 无法定量监测腐蚀状态。

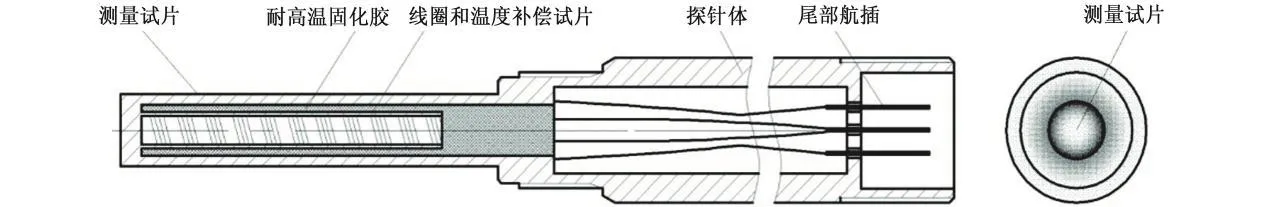

2.1.6 电感探针技术

电感探针是一种内含线圈与金属薄片的探针。探针会在激励电流的作用下基于电磁感应原理产生磁场,当金属薄片表面状态及厚度发生改变时,磁场强度的变化引起线圈电感的变化,根据电感的变化与金属损耗的关系可推算出金属的腐蚀速率与腐蚀量[38]。电感探针的结构如图6所示。

图6 电感探针的结构示意图[39]Figure 6 Structural sketch of inductive probe [39]

电感探针技术在结构形式上与电阻探针技术相似,但原理不同,各有各的优势。电感探针技术的优势在于[40-42]:

1) 使用范围广,测量结果稳定可靠。研究[39,43]发现,以电感探针检测技术为基础的在线监测系统在高温高压条件下测得的腐蚀速率与挂片实验的误差均不超过10%。

2) 灵敏度高,线圈电感对金属薄片的厚度变化十分敏感,响应较常规电阻探针快2 ~ 3个数量级,电阻探针的响应时间为1 h左右,电感探针的反应时间只需10 min左右。

3) 解决了挂片失重法测试周期长、重现性差,以及电阻探针法不适用于现场监测的问题之余,也很好地集成了二者的优势,可以检测到腐蚀速率的短期变化,实现自动监测,工作效率更高。

但电感探针技术也有一定的局限性:

1) 测量精度易受环境温度的影响。材料的导磁性容易受到周围环境(如温度等)的干扰,在测量过程中需要进行温度补偿。

2) 成本相对较高。

目前电感探针技术已经实现了工业化应用,尤其是油气行业中重点部位的腐蚀监测。例如燕化公司炼油厂[44]在蒸馏设备中分布了134个高低温电感探针监测点,通过获取管道和设备的腐蚀变化趋势与结果来评价“一脱三注”(即原油脱盐,塔顶注入有机胺、低温缓蚀剂和水)等防腐蚀工艺的效果。中石化某天然气净化厂[45]也在2009年投入使用了一套含有156个监测点的电感探针腐蚀监测系统,运行状态良好。

2.2 电化学方法

2.2.1 电化学噪声技术

电化学噪声是指电化学动力系统演化过程中,其电化学状态参数、状态参量的一种随机非平衡波动现象[46]。电化学噪声的产生与电化学系统本身有关,不受仪器的噪声或其他外来因素干扰[47],能够原位、连续、无损地监测局部腐蚀的萌生与发展[48],通过对电化学噪声的分析可以测量腐蚀速率、判断腐蚀类型和监测材料腐蚀情况。该技术在局部腐蚀的监测领域研究较多[49]。

目前,市场上基于电化学噪声法的商品化腐蚀监测系统主要是美国Honey-well公司的Smart CET500系统和英国CAPCIS公司的Concerto MkII系统[50],但国内石油化工行业针对该技术的实际应用较少。朱培可等[51]认为常规检测方法无法准确监测局部腐蚀,而电化学噪声技术具有较好的检测效果。他们以304不锈钢为实验材料,对比了多种电化学测试方法对人为制造的局部腐蚀的检测效果,结果表明电化学噪声技术与线性极化、电化学阻抗谱等方法的测试结果吻合,采用电化学噪声技术能够有效监测局部腐蚀。该技术有望在未来应用于石油化工行业局部腐蚀的监测中。

2.2.2 极化曲线技术

极化曲线是一种电化学测量技术。利用极化方法研究金属腐蚀信息的主要方式有3种:强极化区的Tafel外推法、线性极化法和弱极化法。

2.2.2 .1 强极化区的Tafel外推法

当极化电位偏离自然腐蚀电位足够远时被称为强极化区(通常∆φ> ±100 mV)。强极化区的过电位与电流呈现一条直线,沿阴、阳极极化曲线外推至相交处即可确定腐蚀电流密度jcorr,以评价腐蚀速率[52],如图7所示。

图7 Tafel外推过程示意图Figure 7 Schematic diagram of Tafel extrapolation

利用强极化区的Tafel直线外推法具有以下优势[53]:

1) 简便、快速。

2) 可以提供反应的动力学信息,如通过阳极Tafel斜率βa与阴极Tafel斜率βc来判断决速步骤等。

3) 可用于判断缓蚀剂的作用机理,筛选缓蚀剂。

强极化区的Tafel直线外推法的劣势[53]在于:

1) 测量过程对体系的扰动非常大,具有破坏性,精度较差。强极化过程中所施加的极化电流密度的绝对值比腐蚀电流密度高2 ~ 3个数量级,可能导致电极表面状态改变而发生钝化,获取的腐蚀信息有一定的偏差,测量结果无法反映最真实的腐蚀速率。

2) 极化曲线方法测量的是暂态结果,无法直接反映腐蚀速率随时间变化的趋势。

3) 现场检测的极化控制十分困难,不适用于实际环境中的腐蚀监测。

2.2.2 .2 线性极化测量技术

当极化电位与自然腐蚀电位的偏移值较为微小时被称为线性极化区[54](通常∆φ <±10 mV)。在线性极化范围内可以用Stern-Geary方程式[55]来描述腐蚀电流密度jcorr与极化电阻Rp之间的关系,如式(1)所示。其中B为Stern常数,取决于Tafel斜率βa与βc,如式(2)所示[56]。对于大多数系统而言,B介于13 ~ 52 mV之间。

线性极化测量技术在弥补了强极化的劣势的同时,也具有以下优势:

1) 原理简单,测试快速。

2) 微弱的极化不会引起金属表面状态的变化及腐蚀控制机理的变化,适宜连续检测或应用于现场检测。

线性极化测量技术的劣势在于:

1) 精度较低。部分腐蚀体系在腐蚀电位φcorr附近的线性度不高或阴阳极极化的线性区域不完全对称,影响了测量精度。

2) 需要预先获取阴阳极Tafel斜率才能利用Stern-Geary方程式计算金属的瞬时腐蚀速率,无法直接反映腐蚀速率随时间的变化情况。

3) 不适合电导率较低的体系。

线性极化探针在国内石油化工行业具有一定的应用基础。普光气田作为国内目前已知最大规模的海相整装高含硫气田,高浓度H2S、CO2等酸性气体的存在使得气田集输管道受到腐蚀问题的困扰。集输管道系统采用了腐蚀挂片与线性极化探针等多种监测手段并用的方式,设置了300个监测点用以评估管道的腐蚀状态,有效降低了腐蚀泄漏风险[57]。

2.2.2 .3 弱极化测量技术

极化电位与腐蚀电位之间的偏移值相差±(10 ~ 70) mV时属于弱极化。由于弱极化法测定金属腐蚀速率的理论比较复杂,早年的研究较少。但随着腐蚀科学研究的深入,这种测量技术也逐渐被科学家们重视起来。

张银等[58]采用中科院金属所研制的CMB-4510A腐蚀速率测量仪针对胜利采油厂坨三站污水处理流程中的实际腐蚀情况,利用线性极化、弱极化及交流阻抗相结合的方法进行了腐蚀速率的测量,监测结果与现场挂片的结果吻合,误差小于6%。这表明电化学测量方法能够反映油田生产系统各环节的腐蚀状况,可以用于监测腐蚀速率及缓蚀剂的缓蚀效果,具有较高的应用价值。

2.2.3 电化学阻抗谱

电化学阻抗谱(EIS)也称为交流阻抗技术,是在平衡电位的条件下,对电化学测量体系施加十分微小的扰动,通过分析机理信号与响应信号之间的频率与相位之间的变化来获取金属的腐蚀信息,属于一种非破坏性和非侵入性的技术,能够较真实地反映测量体系的腐蚀状况,适合混凝土等高电阻体系,应用范围极其广泛[21,53,59-60]。等效电路拟合是阻抗谱分析的常用方法,它利用了电路的阻抗特性与电化学系统阻抗特性相似的特点,通过电器元件(电阻、电容、电感等)的串并联来模拟电化学反应,能够提供金属腐蚀更多的动力学信息,同时有助于更好地研究金属腐蚀机理,因此EIS常作为研究金属腐蚀机理的重要方法。

电化学阻抗谱的劣势在于[53,59,61-62]:

1) 对于快速腐蚀的样品,低频测量可能存在困难。

2) 电化学阻抗谱技术与线性极化测量技术存在相同的缺陷,仍需要事先得知Tafel斜率与Stern-Geary系数以将极化电阻Rp转化为腐蚀速率。

3) 数据解析过程复杂,专业性强,而且测试结果的准确性取决于等效电路是否合适。但由于腐蚀体系的多样性,不存在统一的电路模型,针对具体的腐蚀体系需要具体分析。

2.2.4 恒电量监测技术

恒电量监测技术凭借着快速、无损、灵敏度高和重现性好的特点受到科研工作者们的关注。这种技术将恒定电荷作为激励信号用于扰动电化学测量体系,随后记录并分析被测电极双电层电容自放电过程中的电位衰减曲线来获取与腐蚀相关的电化学信息[63]。由于腐蚀过程中同时存在物质变化与电量传递,通过计算腐蚀反应的电量可以准确测量金属的腐蚀速率[64]。恒电量技术的本质是一种暂态断电松弛技术,测量过程是在没有任何静电流通过的开路条件下进行的,不受溶液介质电阻的影响,适用于高阻体系,而且激励信号扰动小、瞬时,更能反映材料的真实腐蚀状态[65-66]。

恒电量技术的发展较晚。Kanno等[67-68]于20世纪70年代末成功运用该技术评估了溶液中金属的腐蚀速率,这标志着其作为一种监测技术正式进入腐蚀科学领域。国内,湖南大学在恒电量监测领域的研究起步较早,在理论研究与实际应用方面都开展了大量工作,并成功将恒电量技术应用于缓蚀剂的筛选、不锈钢及铝合金上的小孔腐蚀研究、涂层防护性能的评价、混凝土中钢筋腐蚀的测定等领域[69-71]。这些重要的研究工作使得恒电量技术迅速发展成为一种灵敏、快速的智能型腐蚀监测方法,也预示着恒电量腐蚀监测技术在油气田、石化、能源电力等诸多领域有很好的应用前景。

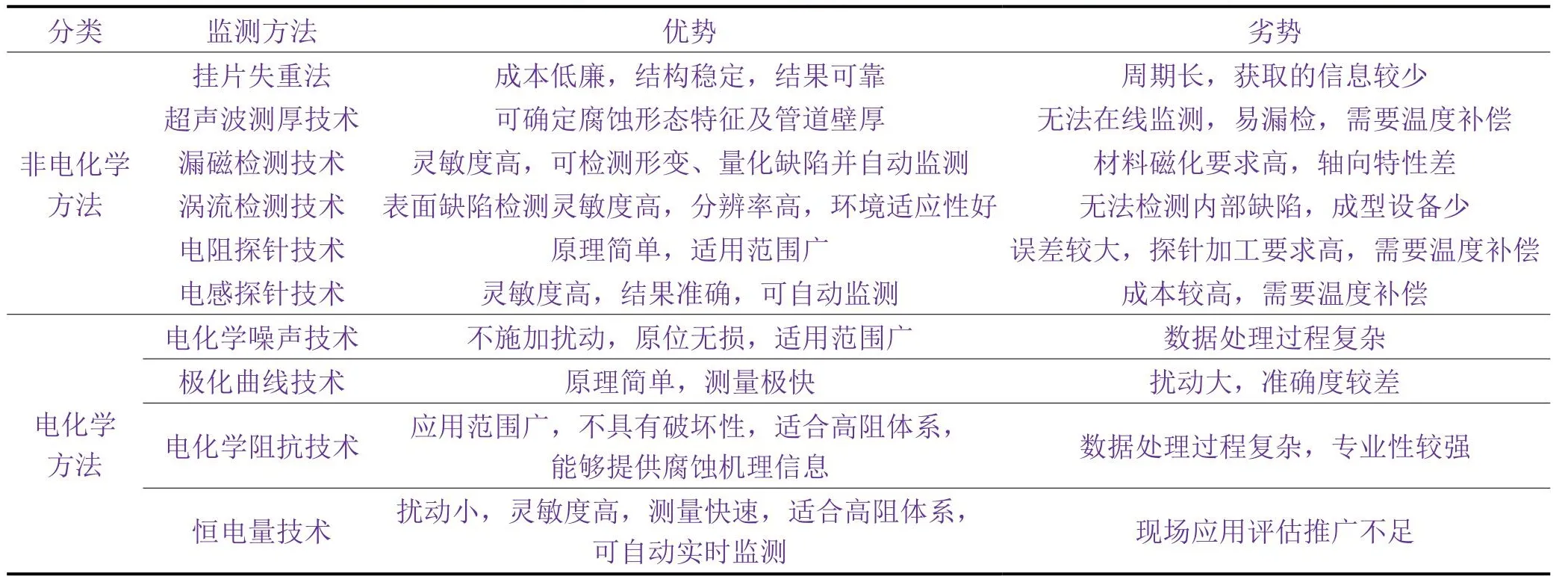

表1总结了不同监测技术的优劣势。

表1 不同腐蚀监测技术的优劣势对比Table 1 Comparison of advantages and disadvantages of different corrosion monitoring technologies

3 总结

石油工业系统相关设备特别是储罐的腐蚀一直是困扰石油化工行业发展的全球性难题,腐蚀现象的发生不仅造成经济损失,还容易引发安全事故。大量的研究工作推动了腐蚀监测技术的发展,目前已经派生出多种监测方法,但并非所有监测方法都能应用于实际生产,如何实现真实储罐的监测,用于评估储罐腐蚀状况及剩余使用寿命,依旧是当前腐蚀科学领域的重点研究方向。恒电量技术相对于现有的其他非电化学和电化学技术,具有扰动小、灵敏度高、测量快速和适合高阻体系的特点,同时可实现自动实时监测。可以预期,恒电量腐蚀实时监测技术在油气田、石化、能源电力等诸多领域的实际应用现场的安全管理和预警中有着广阔的应用前景。