注浆加固技术在综采工作面过断层顶板破碎带中的应用

2023-08-08闫志杰

闫志杰

(山西焦煤西山煤电 镇城底矿,山西 太原 030203)

综采工作面过断层期间,往往会出现顶板破碎现象,顶板控制不及时会出现大面积冒顶和压架事故,对工作面回采产生影响,必须及时有效地维护好顶板,才能快速通过断层带,确保安全正常生产[1]。镇城底矿22215 工作面随着地质条件变化,18 号~25 号支架处煤帮煤质松软,且顶板破碎,为了防止工作面大面积漏顶,确保工作面的正常生产,对工作面采取了注浆加固[2]、加强支护等方法,有效地解决了顶板破碎问题。

1 概 况

镇城底矿22215 综采工作面所采的煤层为2 号和3 号煤层,中间有平均0.32 m 的夹矸,该煤层结构为1.81(0.32) 0.78,结构稳定。该工作面所采煤层厚度2.66 ~3.2 m,平均厚度为2.91 m,工作面开口前572 m 范围内煤岩层整体呈一向斜构造,轴向为174°;开口前572 ~1 055 m 煤岩层整体呈一背斜构造,轴向为121°,两翼煤岩层倾角为1°~17°,平均9°。工作面采用的采煤方法是走向长壁后退式一次采全高全部垮落综合机械化采煤法。工作面所使用的液压支架型号为ZY5600-20/42。

22215 综采工作面回采到回风顺槽37 号点前12 m,揭露了5 条正断层,具体见表1、表2。工作面18 号~25 号架顶板破碎严重,严重影响工作面正常生产。

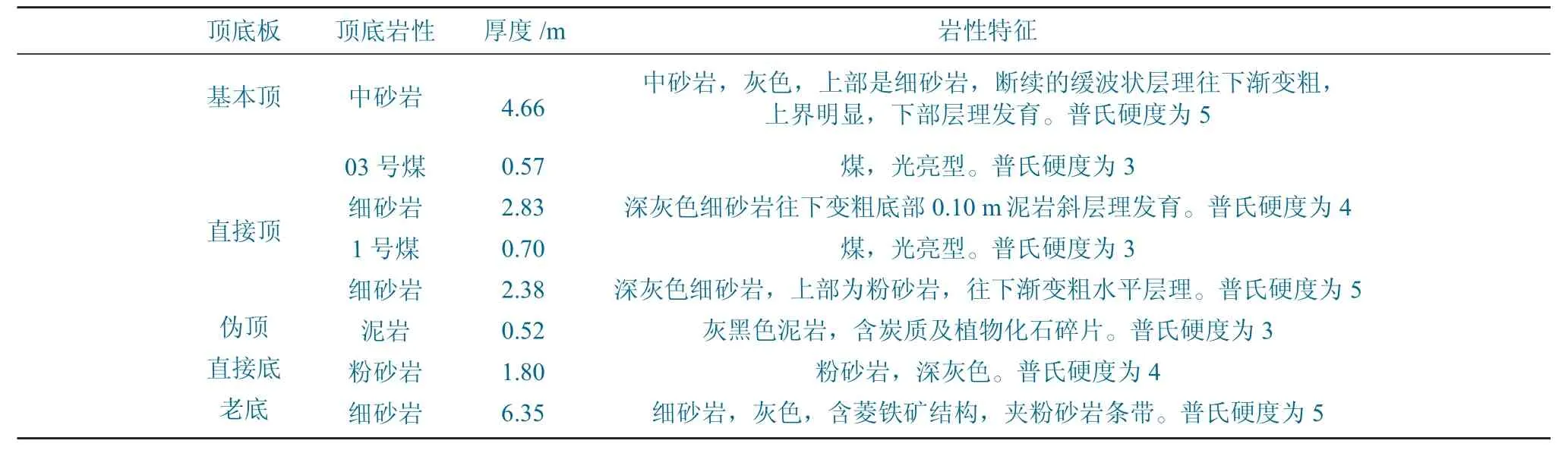

表1 22215 工作面煤层顶底板情况Table 1 Coal seam roof and floor situation of No.22215 Face

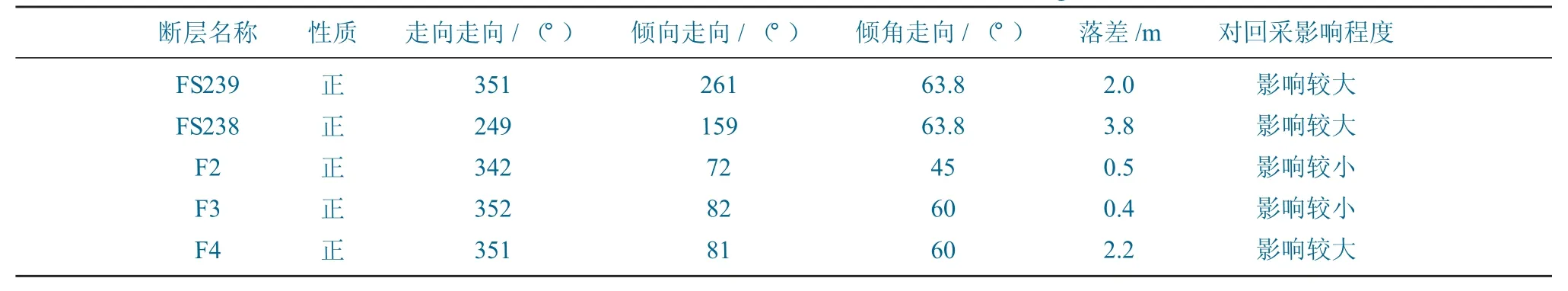

表2 断层情况及对回采的影响Table 2 Fault condition and its influence on mining

2 过断层顶板破碎带围岩控制技术

2.1 注浆加固

2.1.1 注浆加固原理

当综采工作面推进至断层段时,原岩应力重新分布,工作面顶板和围岩更加破碎,通过对顶板和煤帮进行注浆加固,利用浆液的黏结性,将破碎松散煤体和岩层充填和胶结,从而形成了网状的骨架结构,使得该破碎区域的煤体和岩体形成一个完整的整体,一起共同承载在过断层回采过程中对煤体和岩体的矿山压力,以确保综采工作面顶板和围岩的稳定性,确保综采工作面过断层期间的正常回采[3]。

2.1.2 注浆加固方案

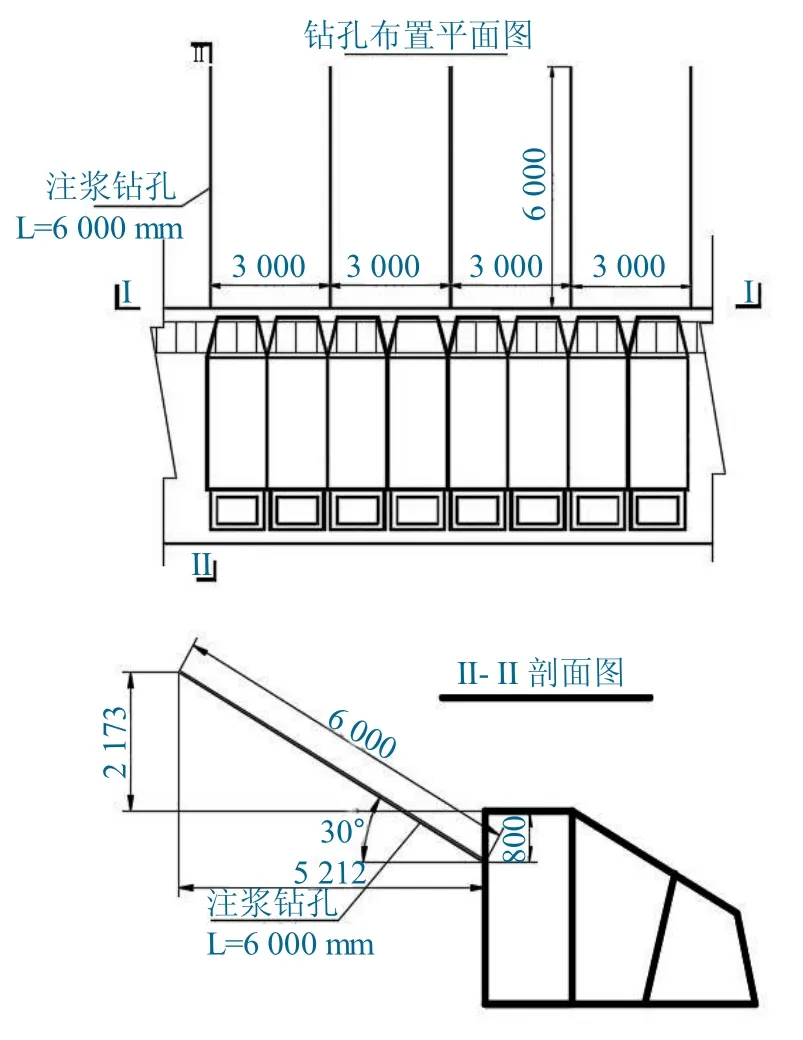

(1) 注浆压力和浆液扩散半径是影响钻孔间距的主要因素,受裂隙展布影响,浆液在被注浆体中在各个方向的扩散距离并非均匀的,其与注浆煤岩体孔隙、注浆压力和注浆材料性能密切相关。根据现场的实际情况,注浆地点供风能力不低于3 m3/min,供风压力不小于0.5 MPa,注浆压力不小于4 MPa,该条件下浆液在普通裂隙开度和孔隙率下的扩散半径约为1 ~1.5 m,则确定注浆孔间距为3 m。

(2) 根据工作面顶板岩性分析,直接顶1 号煤及以下为顶板易破碎区域,1 号煤及以下顶板厚度约为0.52+2.38+0.7=3.6 m,根据扩散半径约为1~1.5 m,在工作面顶板下方0.8 m 处布置一排注浆加固钻孔,钻孔深度为6 m,角度为斜向顶板30°,注浆胶结范围为6×sin30°- 0.8+1.5=3.7 m,覆盖了整个破碎区域,能够有效地对顶板破碎区域进行注浆加固,最终则确定钻孔深度为6 m。

(3) 最终注浆加固方案为,22215 工作面18号~25 号支架顶板、煤帮,距2 号煤顶板0.8 m,每3 m 布置1 个注浆孔,同时注浆孔呈一条直线,注浆孔孔深6 m,直径43 mm,注浆孔封孔深度为1.5 ~2 m,注浆孔仰角为30°,具体如图1 所示。

图1 钻孔布置示意Fig.1 Arrangement of drilling holes

2.1.3 注浆加固工艺

施工前的准备及安全检查—仪器连接—钻孔—注浆和封孔—清洗。

(1) 钻孔使用MQT-120 型风动钻机,使用两翼金刚石锚杆钻头(直径42 mm),六角中空钢钻杆(直径26 mm),钻机必须一备一用。六角中空钻杆长度选用1.0 m、1.5 m,钻孔时2 种长度钻杆交替使用,必须根据设计的钻孔位置及要求进行钻孔,同时必须确保钻孔的深度及钻孔的角度。

(2) 钻孔打好后,将四分管插入钻孔内,将四分管、混合三通、A、B 注浆材料吸料管连接好,检查连接无问题后,开始开启注浆泵进行注浆,注浆开始时,将吸料管分别插入到A、B 两种注浆加固材料的桶中,利用活塞泵将两种注浆材料液体通过高压软管1:1 压送到注射枪里进行混合,混合液体在高压下通过管路输送到需要加固的区域。

(3) 注浆开始后,经过一段时间的反应,当第一个孔有注浆材料溢出后,换到第二个孔开始注浆,当有注浆材料在注浆扩散半径内多次溢出后停止注浆,采用专用的封孔器对钻孔进行封孔。

(4) 用树脂冲洗完注浆管路和混合枪后,对下一个钻孔进行注浆。

(5) 直至所有钻孔注浆全部结束后,采用机油清洗注浆泵和注浆管路。

2.2 加强支护

(1) 工作面揭露的断层处顶板破碎,采取铺网上圆木方法,每推进一个循环,上一道圆木,顶板破碎严重上圆木同时改铺双层网维护。铺网用10 号菱形金属网,金属网规格为0.8 m2×10 m2,圆木采用φ200 mm×3 m。人工使用“L”型联网钩联网,联网丝为300 mm 长的14 号铁丝。

(2) 铺圆木五人一组进行操作,一人操作支架,降架待顶板稳定后一人先进入煤壁机道检查顶板情况确认安全后,三人将圆木抬起穿入支架顶梁端往里0.3 m 处,把圆木与金属网捆好后方可升架,升架时除操作支架人员外其他人员撤离到前后5 架以外的支架行人通道,否则严禁升架。

(3) 铺网上圆木作业持续至工作面通过断层正常回采。

3 应用效果

(1) 对工作面顶板破碎带进行注浆加固,应用后工作面顶板及围岩控制较好,现场煤体固化效果好,完整且具有一定的强度,工作面煤壁未发生片帮,顶板未发生冒落,工作面推进稳步加快,同时应用铺网上圆木等加强支护方法,快速地通过工作面顶板破碎带,提高了工作面生产效率,确保了生产任务的完成。

(2) 通过现场观察围岩支护前后对比,工作面在过断层前期围岩破碎严重,煤壁片 帮严重,煤体破碎成沙粒状,设计割煤深度为0.8 m,实际回采时割煤后工作面回采深度达1.8 m。而采取注浆加固、加强支护后,断层区煤岩体胶结稳定,煤岩体最小粒径0.3 m,割煤后深度控制较好。

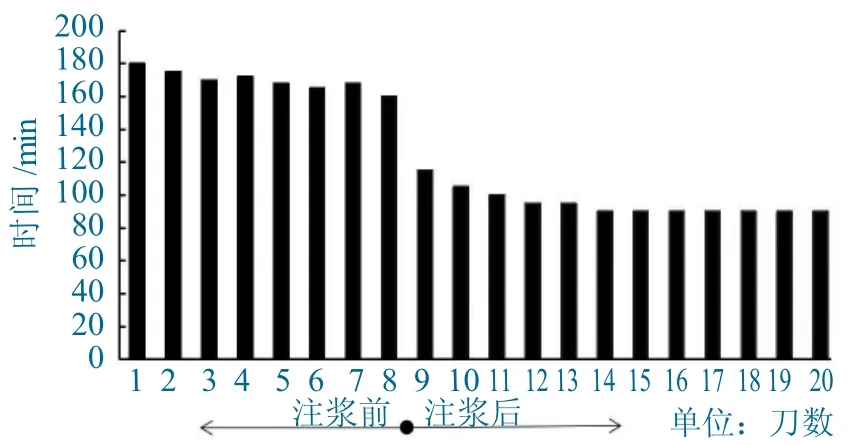

(3) 同时在对注浆前后工作面割煤煤时间进行统计,通过图中数据可以看出,工作面采用注浆加固技术后,顺利通过顶板破碎带的同时,割1 刀煤时间由注浆前的最长180 min 缩短至工作面正常时的90 min,工作面割煤效率也逐渐提高,确保了工作面正常的生产任务的完成(图2)。

图2 22215 工作面注浆前后每刀煤割煤时间对比Fig.2 Comparison of coal cutting time per knife before and after grouting in No.22215 Face

4 结 论

(1) 通过对工作面断层顶板破碎带围岩采取注浆加固,浆液完全渗透至围岩裂隙内,对破碎围岩起到很好的粘结作用,有效提高了破碎围岩强度以及承载能力。

(2) 对顶板破碎带实施加强支护,有效提高了顶板破碎带顶板的稳定性,防止造成冒顶事故,同时可以防止支架顶板漏空出现倒架现象。

(3) 针对工作面断层顶板破碎带,采用注浆加固、加强支护等高效率的技术,提高了工作面围岩强度,快速通了断层顶板破碎带,提高了工作面生产效率,保证了工作面正常生产任务的完成。