汽油调和组分油性质及优化分析

2023-08-04闫少恒

闫少恒

中国石油广西石化石油天然气分公司 广西 钦州 535000

汽油调和是利用各种优化方法,改善油品质量的工艺,实现在达到质量指标的基础上,尽可能降低经济成本。过去我国大部分炼油企业选择以人工为主的调和方法,这就要求工作人员熟知生产步骤,并拥有较为丰富的经验,可以迅速确认调和方案,传达给现场作业人员进行调和操作。

1 汽油调和组分油性质

当前,国内汽油生产中,通常会配备催化裂化设备、烷基化设备、MTBE设备等。而汽油调和组分也有不同类型,如烷基化油与MTBE等。具体的组分油性质有以下几种情况:

一是烷基化油,其应当是目前最优的调和组分,以支链烷烃为主,没有烯烃、芳烃及硫,属于清洁类的汽油调和组分。在环保标准逐渐提高中,对于这三种组分的控制程度也随之加强,促使烷基化油的价值不断上升。实际生产中,烷基化油原料主要是异丁烷与烯烃,借助酸催化剂,实现烷基化反应,得到异构烷烃混合物。二是MTBE,属于高辛烷值油品,主要可用在加工高标号油品的生产任务中。通过气体分馏系统,获得混合C4馏分里的异丁烯,搭配购入的甲醇,借助反应催化剂(大孔径、强酸性的阳离子交换树脂),由此产出MTBE。三是醚化轻汽油与精制重汽油,二者在汽油组分体系中,占比较高。通过催化裂化设备,产出全馏分催化汽油,与氢气受到催化剂的影响,在完成选择性加氢后,将轻重汽油分开,其中轻汽油需经过醚化处理,而重汽油要完成深度脱硫[1]。四是重整抽余油,其也是非常关键的组分。在直馏石脑油与加氢石脑油通过技术处理后,所料混合后,进入重整设备。该设备依靠超低连续重整与R-334催化剂完成生产,得到高辛烷值的汽油调和组分与戊烷油等,并能产出抽提原料,借助芳烃抽提蒸馏设备,由相应工艺把抽提原料内的C6与C7芳烃、非芳烃分开,抽余油视作汽油调和组分。在苯与甲苯的分离模块中,将甲苯彻底分离出来。五是加氢裂化轻石脑油。在加氢裂化设备中,放进蜡油,经过裂化与分馏等处理环节后,获得优质组分的油品。

2 基于调和配方优化汽油调和组分油性质的思路分析

汽油调和实质上是把多个组分油以特定比例添加,混合成新的油品,不仅要满足相关国家标准与市场消费需求,还应通过优化调和过程,避免组分过度浪费,在有效他调控成本的基础上,企业经济效益实现增长。汽油包含多项调控组分指标,如烯烃与芳烃、硫含量、辛烷值等。为有效改善调和油品,在确保其质量的基础上,适当降低高附加值材料的运用。以92#与95#汽油为例,简单阐述优化思路。

2.1 92#汽油

在92#汽油中组分表现和指标差值之间存在明显差距,比较来看,芳烃含量与指标数值差距相对更大,结合进一步分析来看。在烯烃与辛烷值不变的情况下,提高精制重汽油以及抽余油添加量,可以缩小差距。也可以弱化精制重汽油加工苛刻程度,适当增加其的芳烃含量,也能收获改善汽油调和的效果。另外,终馏点的差距次之,对此在生产中可略微提升催化汽油干点的温度参数,促使汽油调和更加接近指标。或是调高精制重汽油占比,这种调整方式也能达到优化目的。此外,油品样本烯烃含量也和指标有明显差值,优化处理中可考虑在确保辛烷值符合标准的基础上,利用增加精制重汽油以及醚化轻汽油混合比例的方法,达到调节的效果。也可以减小加氢设备反应深度,实现提升辛烷值与烯烃含量。对于硫含量与规范指标差值较大的问题,可以在保障辛烷值符合要求的基础上,调节精制重汽油与醚化轻汽油、MTBE的应用量,合理优化汽油调和组分。

2.2 95#汽油

该类汽油样本的组分中,和指标差距相对较大的有烯烃、终馏点、辛烷值与饱和蒸汽压。面对烯烃含量偏大的情况,应结合分析情况,确保辛烷值符合要求的前提下,提高醚化轻质油与精制重汽油添加量,就能达到优化的目的。终馏点的调节优化方式与92#油品相同。另外,如果辛烷值本身和指标要求之间存在明显差距,就应在维持所有生产设备处于平稳工况状态的基础上,按照不同组分中的实际辛烷值,精准变更不同组分配比参数,使辛烷值维持在95.2~95.5区间内[2]。此外,在饱和蒸汽压与标准要求有偏差的情况下,应借助调节醚化轻汽油与重整戊烷油、轻石脑油的方式,促使饱和蒸汽压能更加靠近指标。

3 基于在线技术优化汽油调和组分油性质的实现建议

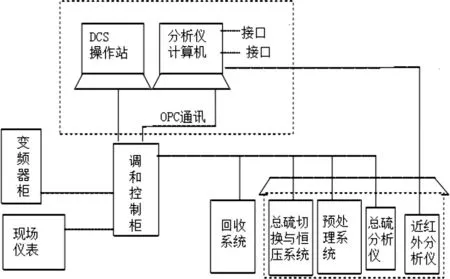

汽油在线调和工艺依靠在线采集与传输数据,借助终端设备,结合组分油与具体指标,利用在线控制阀门,改变相应调和量素质,最后由一系列在线设备完成各组分的混合处理,来到成品罐区进行调和作业。该过程的运行核心体现在调和优化程序、在线分析模块、DCS控制系统等如图1所示。

图1 在线调和流程图

3.1 工艺优势

在优化汽油调和中,既要求处理根据原有组分油品生产的成品油达到质量标准,尤其是烯烃、辛烷值等关键性指标,又需要尽量控制调和环节中的经济投入。按照我国在汽油牌号指标规范,辛烷值、烯烃、苯含量、抗爆指数等均值衡量油品质量的重要标准,也就是优化汽油调和的根本目标。

在线调和工艺是基于DCS控制系统以及分析仪,通过操作调和达到优化目的。在实际的组分油调和中,鉴于在线分析仪有可能会有一些输出上的滞后问题,再加上企业生产环境及性质本身有较大的变量,引入质量预估控制程序,也就是借助近红外分析仪器采集到组分汽油与成品油相关参数,构成预估模型,由此实现预测品质,事先优化组分汽油比重,改变常规操作流程的滞后性问题。同时,质量预估控制程序还支持不间断评价成品罐质量水平。通过预估控制和优化调整同步推进,有效提升油品质量与降低生产成本。

3.2 工艺功能

在线调和技术运用的软件系统,主要涵盖配方优化、产品罐数据的计算器、多变量预估控制模块、调和头瞬时的品质控制模块。该软件系统的运行功能有:一是调和合同控制,其用在创建与删除调和配方,具有“执行/暂停”“完成/退出”几项操作,均可手动控制,同时还能直接变更调和配方。系统中拥有配方信息库,方便创建新的配方,支持自动生成新的汽油调和配方合同。二是优化调和模型数据。在确认控制指标(比如成本最低)的基础上,动态化处理调和头数值,以及不同组分比率。相应OPM直接在设置好的约束范围内运转。三是比率调和模块管控。根据调和头的流量增减要求,维持或改变相应组分流量,这项控制功能依靠DCS达成。四是顺序功能以及逻辑控制。在调和数据由BOM转移至DCS后,而在合同期内,该软件程序会自动运行顺序功能以及逻辑控制。具体操作功能有选定路径与启动装置。五是储罐质量参数集约化处理,包括成品罐储量、室内化验信息、预测结果等。

3.3 使用目的

汽油生产中,为控制整体能耗、优化油品质量、降低对环境的威胁程度,应当优化储运过程的自动化程度[3]。而在线优化调和,实质上是通过专业软件程序得出相对合理的配方参数,由系统对组分油比例进行调和,最终通过静态混合器完成生产。假设在调和期间发生明显的质量起伏,能借助在线分析仪采集到变化数据,随即完成自动调节,保证本批次测油品质量达标。

总体来看,因为优化了汽油调和,降低油品质量过剩,并使调和一次性完成概率更高,减少调和过程的能耗。同时,通过改善调和组分的配置,实现控制组分整体成本。另外,由于是在线自动优化,合理缩短调和过程消耗的时间,加快油罐应用速度。而且该项技术具备预估功能与连续性,切实缩短了检验新添加剂运用效果与新标准油品调和环节的运行周期,并控制了添加剂的浪费量。比如,在减少高辛烷值的组分后,其他此类组分油就能用在调和生产其他标号油品的活动中,保持总体的经济效益。

4 在线优化汽油调和组分油性质的实践运用

某炼化企业汽油调和灌区有四种,分别是汽油组分灌区、MTBE灌区、成品罐区以及乙醇汽油组分灌区。过去的调和运行设施主要有汽油直接与间接两种生产线,各自设置一个直接/间接的调和头,支持同时处理相同或不同质量的产品,并且能直接由产品线运送到相应罐区。

4.1 引入在线调和技术

一方面,技术运行程序。汽油调和包含直接与间接两类,通过在线调和软件程序支持全部保留,可结合具体的生产安排,灵活调整。其中直接调和,根据设置比例参数调节相应流量,剩下组分可送回原本的组分罐内,并且利用机泵根据比例,将MTBE运送到调和区,通过静态混合装置处理后,最终运到设定的成品罐中。间接调和则是机泵根据设置好的比例参数,从罐区把不同组分送到调和区,由静态混合器送到成品区。尚未设置在线分析仪的情况下,直接调和运行节点少,利于节省能量,但因为设备操作变化频率高,不同组分油性质与流量均会随之变化,提高了调控的难度,会消耗掉更多的劳动力。同时在此种生产状态下,油品质量起伏较大,这导致为了确保油品质量,不得不产生较多偏差,抑制组分运用效果。反观间接调和,其能避免组分油性质与流量等的波动,但会耗费更多的电力。在现有生产系统的基础上,引入在线分析仪,支持实时动态变更所有组分比例,解决了直接调和的缺陷,还能节省需要生产能源消耗,保持油品质量的稳定。在运用分析仪后,实际生产模式应当尽量选择直接调和。

另一方面,强化对添加剂的控制。通过在线调和系统开关添加剂泵,并结合调和设置比例,随时改变添加剂的使用量。为保障调节精度,此处选用高精密度的计量泵,用DCS把握该计量泵行程以及马达转速,尽可能降低流量偏差[4]。另外利用在线调和,有利于降低抗拔指数的超出量,同样可起到控制添加剂使用量的作用。

4.2 构建在线优化调和系统

调和控制程序把配方视为可实施的优化比例与不同组分需求量等参数,计算结果在通过验证后,可传输至DCS系统,随后由DCS把各类参数信号上传到优化调和模块。而该模块会不断监测生产相关数据,通过对比相应参数与具体指标,锁定需要调整的组分,在线完成修正处理。针对全部组分油的每项指标实际偏差进行分类处理,结合偏差方向采取动态化监控。另外,在线跟踪组分油性质调整,尤其在性质与流量起伏过大的情况下,通过前馈处理方法,维护系统运行的稳定性。

在该系统运行中,可以对组分油性质及流量处于调和状态下发生变化时,自动校正实际配方,确保调和过程不间断。另外,在汽油调和期间,假设某个中间组分无原料供应,系统会直接调整配方,使用剩下组分继续调和。并且还支持检测生产现场仪表运行状态,如调节阀、探头与压力变送器等,倘若检测到异常情况,系统会发出警报,并指出异常位置,这样利于维持系统长期平稳运转。同时,利用DCS系统可集中化操控在线调和软件以及操作面板等。

5 结束语

汽油调和生产中,通过利用相应的在线技术,实现自动化调和组分油流量及性质。同时在调和期间,相关人员需在保证达标的同时,提高低造价组分油的添加量,以此达到减少单位成本的目的。