M服装公司衬衫生产车间布局优化研究

2023-07-31袁伟怡贺阿红

袁伟怡 贺阿红

摘要:车间布局是否合理,对物流效率、生产成本及生产效率等方面有很大影响。文章以M服装公司生产车间为研究对象,采用SLP(系统布置设计)方法对其衬衫生产车间进行现场调研,根据生产现场的物流量及各功能区的相关性,从物流因素和非物流因素2个方面进行相关性分析,得到该车间作业单位的相互关系图、作业单位综合接近程度排序及作业单位位置相关图,并采用路線最优的布局原则设计2个改善方案,通过方案评价得到了较优方案。通过优化设计,提高了运输效率、车间面积利用率,降低了生产成本,为企业创造良好的社会和经济效益,可为同类企业开展相关工作提供参考。

关键词:SLP;设施布置;作业流程图;优化;效率

中图分类号:F273;F426.86 文献标识码:A 文章编号:1674-0688(2023)03-0123-03

0 引言

在世界经济快速发展的今天,制造业是国民经济的中流砥柱,是一个国家经济持续发展的不竭动力。在激烈的竞争中,提高企业的竞争力,不仅要提高销售能力和产品质量,还必须提高生产效率,缩短产品的生产和销售周期[1-3]。目前,一些制造业生产企业的现场管理存在一定问题,例如在前期的建设中,并没有注意到设备的布局,而是按照经验进行布局,但是随着订单的增多,车间内的材料堆放得越来越乱,生产流程中的反复操作,以及在生产车间中的人与物之间的交叉,使生产效率越来越低,限制企业的发展[4-5]。SLP是一种重要的生产设施规划方法,其通过对生产流程和物流量的详细分析,利用各作业单元之间的关系图车间作业单元区域进行合理布局[6],保证生产顺利进行,达到优化整个生产体系的目的。本文运用SLP方法对 M服装公司的衬衫生产车间布局展开分析,对车间设施进行科学、合理地布置,形成合理的物流系统,提升物流运行效率、降低企业的经营成本,达到对生产系统物流效率和生产成本的最优化,从而提升企业的市场竞争力。

1 衬衫生产线布局及生产流程

M公司生产的衬衣样式众多,其中休闲衬衫是主打产品,拥有最大规模的生产线,其生产流程复杂,对生产质量要求极高。生产衬衫车间里,有平缝机、案板、烫台、熨斗、四线包缝机、钉扣机、锁眼机等设备。由于休闲衬衫的流水线是半自动化的,所以很多工作必须由人工完成,例如物料的搬运、仓库的储存、运输及产品的检验等。

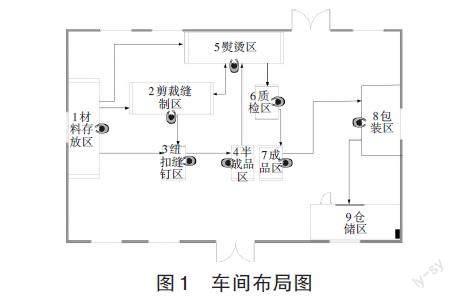

现有的衬衫加工区主要包括材料存放区、剪裁缝纫区、纽扣缝钉区、半成品区、熨烫区、质检区、成品区、包装区、仓储区,各区分别承担不同的作业内容。本文研究中,区域间的材料运输主要依赖人工和车辆。具体区域布局如图1所示。

图1 车间布局图

2 基于SLP的企业设施布置分析

2.1 物流分析

物流量是指在某一时期内,2个物流点之间的物质流动,而物流强度是指物料移动的先后次序和数量。物流强度分成5个级别,从强到弱依次对应以下5个符号:A、E、I、O、U,物流量承担比例依次为40%、30%、20%、10%、0。

物流强度是通过实地调研和计算不同作业单元之间的物流量获得的,即物流强度=物流量/总物流量;根据表1中的物流强度水平,由大到小对其进行排列,其中A类对应前40%的承载物流的累积份额,E类对应30%,I类对应20%,O类对应10%[7]。衬衫生产车间物流强度及其水平见表1。

2.2 作业单位相互关系分析

2.2.1 作业单位综合相互关系图

确定各个作业区间的物流关系的同时还应考虑非物流因素对车间布置的影响。在对衬衫进行生产的过程中,各区间除包含上述的物流关系外,各个工序间还需考虑相互之间的非物流关系,作业单位综合相互关系图绘制步骤如下[8]。

(1)明确对厂房整体布局有重大影响的物流与非物流因素间的关系。从表2所示的物流关系强度中可得各因素之间的相关性,考虑到作业流畅度、管理、物料搬运等因素的影响[9],可得到非物流相互关系。

由于服装运输路线多、物料数量大,物流关系在整体运作中起着很大的作用,所以提出一种新的评价指标体系,即将比值设为x∶y=3∶1。

(2)对物流与非物流的强度等级进行量化。一般情况下,将等级 A、E、I、O、U依次赋值4、3、2、1、0,相互关系中作业单位所占比例依次设为1~5、3~6、5~10、8~15、20~85。

(3)对作业单元相互关系进行定量计算。计算公式为TRij = xMRij+ yNRij。其中,TRij为作业单元i与j的综合相互关系密切程度;MRij为i与j的物流相互关系等级;NRij为i与j的非物流相互关系密切程度等级[10]。

以综合相关关系为基础,对量化后的得分进行计算,依据作业区间对综合关系进行分级(见表2)。

2.2.2 作业区域位置相关图

综合接近程度指的是一个作业单位与一个作业单位之间数量关系之和,数值越大表示这个工作单元处于整个规划的核心地位;数值越小,那么它就处于规划的边缘,以各个作业单位之间的相互关系为基础,从表2可以看出,一个作业单元编号为1,它的综合接近程度计算为3+4+0+4+0+0+0+0 =11。

在布局规划车间的过程中,既要将各作业单元整体距离考虑进去,还要考虑各单元间的相对距离,联系紧密的作业单元可以近邻,亲密度低的作业单元则可稍微远离,由此形成作业区域位置相关图(如图2所示),相应的工作单元用“○”标注;作业单元间的相关性用平行线段示意,A为4条线、E为3条线、I 为2条线、等级O用1条线表示[11];等级U不在图 2中标出。

由图2可知,材料存放区与纽扣缝钉区和熨烫区、剪裁缝制区与熨烫区工序作业区域之间的联系比较紧密,纽扣缝钉区与半成品区、半成品区与熨烫区、成品区与包装区等作业单元之间的联系也非常紧密,故在优化车间布局时,要尽量选择靠近位置。

3 生产车间布局方案设計

3.1 改进后的布局

基于车间各单元的位置关系,按照每个工作单元的工作内容,与每个工作单元的占地面积合并起来[12-13],调整各作业单元位置,有以下2个方案可参考。

方案一:车间内包装区、仓储区无任何变化,主要是将废料堆放区移到车间北部靠墙处(图1中方向为上北、下南、左西、右东),这样可以节省裁剪缝制区的空间,将质检区、成品区移到车间东南部靠墙处,节省出空间给纽扣缝钉区和半成品区,并且各作业区域的面积也根据生产量的不同进行调整,方案一布局图如图 3 所示。

方案二:车间内的包装区、仓储区均不做调整,将纽扣缝钉区、半成品区均移到北边靠墙处,为材料存放区和熨烫区预留足够的空间,而车间的通道也被重新设计,即只保留东西向一条通道,方案二布局图如图 4 所示。

3.2 方案评价

以 M公司为例,根据路线最优的基本原理,即原料、半成品、成品的运输便捷性,对其进行评估。在以上2种方案中,有很大关联的若干作业单元彼此相邻且分布较为密集,确保运输路径较短。从物流线路上看,2种方案均能较好地达到需求;在运输距离最短的情况下,方案二在车间内部进行了大幅度改造,从而缩短运输路程,提高工作效率;就空间利用率来说,方案二在整体上考虑了各作业单元的位置和规模,因此更合适;从可实施的角度来看,方案一容易实现目标。

将以上所有指标进行整合后,再对方案一和二展开评估,以10分为基准,同时邀请35名车间工人基于生产率、物流路线、搬运距离、面积利用率、执行力等评价因素进行打分。通过对比结果表明,方案二的总体评分为39.5分,较方案一(36.8分)高,因此建议企业采用方案二的布局。

4 结语

本文运用 SLP 方法对M企业车间进行设施规划分析,将生产单元进行分区,在对车间内部的物流和非物流关系进行分析的基础上,最终得出作业区间综合关系等级,并提出2个切实可行的解决方案。通过对2套可行方案采用打分法进行综合评估,选出最优方案。经过优化,工序之间的物流路线避免了交叉,从而大幅度降低物流强度、减少物料迂回、降低工人劳动强度,使工作环境得到改善,提高了工厂的使用效率。

5 参考文献

[1]陈铮荣,纪寿文.基于ANYLOGIC的分拣中心作业流程仿真优化[J].中国储运,2018,209(2):107-108.

[2]黎水平,张青.一种智能化生产线设计方案研究[J].制造业自动化,2019,41(10):57-61.

[3]王贤,汪惠芬.基于SLP的再生胶厂总体布局设计[J].中国制造业信息化,2012,41(21):16-20.

[4]黄芊芊,李雨萌,李成港.基于SLP方法的A公司布局研究[J].物流工程与管理,2018,40(2):60-61.

[5]张云帆,李莉.基于SLP的物流配送中心布局规划研究[J].物流科技,2019,42(10):32-33,41.

[6]甘卫华,徐綦鹤,黄雯,等.基于SLP和生产物流的F公司车间设施布局改善[J].华东交通大学学报,2015,32(3):55-62,102.

[7]曹阳华,康秀翠.基于SLP思想的车间设备布置改善研究[J].现代制造工程,2015,419(8):75-80.

[8]杨建华,彭丽静,杨永清.基于SLP和SHA结合的企业物流系统平面再布置设计[J].中国市场,2009,530(19):8-13.

[9]娄慧斌,李坤,陈洋.基于Flexsim的食品加工厂配送中心的布局规划与仿真分析[J].现代制造工程,2018,455(8):20-26.

[10]王昀睿.基于SLP的某钢结构公司生产车间布局优化研究[J].现代制造工程,2019,462(3):31-37.

[11]李建华,陈祥儒,周鹏.基于SLP的采掘装备壳体车间布局优化研究[J].价值工程,2020,39(11):284-288.

[12]陈莎,修毅,李雪飞.基于遗传算法的服装大规模定制生产线平衡优化[J].纺织学报,2022,43(12):144-150,159.

[13]尹忠恺,程陈.基于Flexsim的生产线平衡优化[J].科技促进发展,2021,17(6):1180-1187.