利用Ansys-fluen t 模拟双吸离心泵出口泥沙磨损

2023-07-28刘倍倍

刘倍倍

(中国水利水电第十一工程局有限公司,河南 郑州 450000)

0 引言

为了适应社会发展的需要,黄河沿线修建了许多水利工程,但是黄河含沙量较高,水流携带的泥沙对沿线的水利设施造成了较为严重的磨损,从而影响了水利设施的正常使用。双吸离心泵流量大、扬程高、空化性能好,其在各行业中得到了广泛的应用,在沿黄的抽水泵站中,超过70%采用双吸离心泵[1-2]。由于泥沙的存在,使离心泵的过流部件出现了严重的冲蚀磨损,严重地影响了水泵的正常运行,降低了水泵的工作效率,并对正常的生产造成了很大的影响。由于泥沙流动的性质是固液两相流,在离心式泵的过流区中,存在着固液耦合、颗粒间耦合、颗粒与壁面之间的撞击和反弹[3],对离心泵的固液两相流进行了大量的研究,并对其进行了深入的研究[4-5]。许洪元[6]等采用高速照相技术,对离心泵叶轮内的固体粒子的运动规律进行了实验,与数值模拟的结果相比较,二者具有良好的一致性。实验结果显示,颗粒密度、粒径、叶轮的旋转速度、叶轮角度等都会显著地影响到颗粒的运动。刘娟[7]等通过跟踪固液流场中的粒子轨迹和固液两相流的数值模拟,结果表明,分散相粒子的特性和叶轮的速度对固体粒子的运动轨迹和撞击过程具有显著的影响。钱忠东[8]等人对不同的叶尖进行了数值仿真,结果表明叶尖的磨损程度与流速和撞击角有关。由于沿黄泵站内流体的复杂程度和含沙量的特点,对原型双吸离心泵的磨损机理的研究尚属空白。根据沿黄泵站的双吸离心泵的特性,本文着重分析叶轮出口表面的砂粒磨损问题。

1 材料与方法

1.1 研究对象

本文以一台沿黄泵站的双吸离心泵为例,计算时采用双吸离心泵的设计流量 Qd=9000 m3/h,扬程 Hd=70 m~75 m,额定转速 n=750 r/min,叶轮叶片数 Z=8,转轮直径 D=990 mm。

1.2 计算模型

将流体区域分为吸水室、叶轮和蜗壳三个不同的计算区域。目的是为了提高吸水室入口和蜗壳尾部的流态稳定性,保证了数值模拟计算的精度。离心泵流体域模型见图1。

图1 离心泵流体域模型

2 数值模拟

2.1 网格分割

采用结构六面体格网,实现了高品质的网格分割,加快了运算速度。在图2 中为网格分割,使用具有59983568 个叶轮网格、1480678 个吸水腔网格和1435860 个蜗壳网格。

图2 各部件网格划分

2.2 边界条件设置

使用Ansys-fluent 软件分析离心泵流道中的固-液两相流,利用 SSTk-ω 模型建立湍流模型,选择多基准坐标系统(MRF),将叶轮区域作为转动区,将剩余的计算区设定为静态区。在入口段设有流量入口,在出口段设有压力出口,在固壁上没有滑动,在动静交界面使用 Interface 处理。

根据离心泵的工作状态,对其进行数值模拟,以流量1.96 m3/s、出口压力735000 Pa、泥沙浓度2.12 kg/m3、ρ沙2639 kg/m3、颗粒直径 d=0.198 mm、转速n=750 r/min。水体的含沙量为泵站的测量结果,离心泵的泵壳中分离出来的沙粒通过专业的检验机构确定其颗粒特性。在无沙条件下通过数值仿真计算至稳定后,利用欧拉-拉格朗日模型模拟泥沙的运动轨迹,并应用离散冲击模型(DPM)方法进行离散碰撞模型的仿真。

2.3 网格无关度分析

由于网格数目会影响数值计算的效果,所以需要对网格进行非相关性检验。在同一拓扑条件下,选择5 组网格,其网格数为3.24×106,4.24×106,5.24×106,6.24×106,7.24×106。

计算不同的网孔数目,并分析了扬程、效率和叶片的平均磨损率,从而选择最合理的网孔数目。图3(a)显示,随着网格数目的增大,扬程和效率的变化趋于平稳;图3(b)显示,在网格数目少时,叶片的平均磨损率随网格数目的增大而增大;在考虑计算资源的情况下,采用5.9×106的网格进行数值模拟。为了精确地模拟近壁面区内的紊流,对其部位的网格进行加密再计算。

图3 网格无关性检验

3 结果和分析

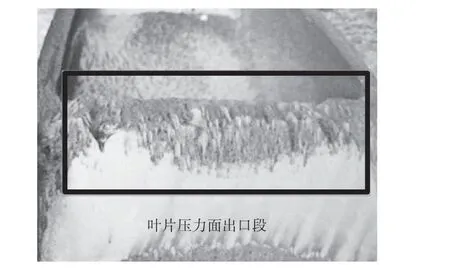

图4 为叶片压面尾端的实际磨损,表明在叶片压面尾中部有显著的颗粒划伤。图5 为叶片压面处的磨耗强度计算的结果,该磨耗强度主要集中在压力面的尾端,与现场的磨损区相符合,说明该数值方法能够对叶片的磨损进行预测。

图4 叶片实际磨损图

图5 叶片磨损强度分布图

图6 为在叶片的压力面上的固相沉积速率分布。通过现场实测磨削曲线的比较,结果表明,砂粒的高沉积速率与实际磨耗情况基本吻合,主要原因在于固体粒子的集中分布,增大了冲击机率,从而增大了沙粒在这一区域的侵蚀磨损强度。

图6 叶片压力面固相沉积速率图

图7 为颗粒在叶片压力表面的出口部分的相对速度分布。在叶面上粒子的相对速度分布是不均匀的,而在压力面的末端,则是相对速度的集中和较大的区域。从离散相冲击磨损模型中可以看出,粒子的相对速度对磨损的强度有很大的影响,随着粒子的相对速度增大,叶片的磨损量也会增大。

图7 叶片压力面固相相对速度

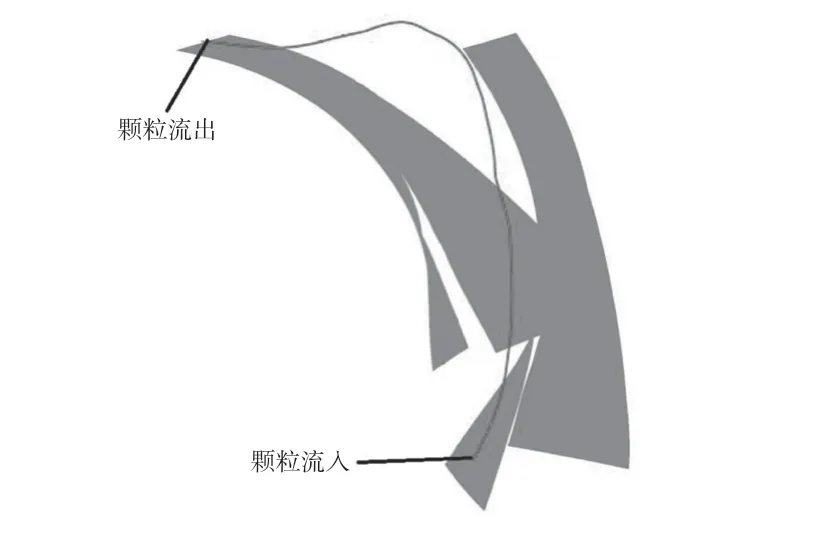

图8 为流动通道中单个粒子的运动轨迹,其结果表明,粒子从叶轮吸力面入口部分向压力面末端移动,并沿叶轮表面移动,最终从叶轮区域中流出。图9 为叶轮内的固体含量剖面分布。结果表明,在叶片压力面端部存在着粒子移动的倾向。研究发现,流道中的流场对粒子的运动产生了一定影响,并使其在压力面末端处的集中分布更加明显,进而导致了对叶尾的磨蚀和破坏。

图8 单一粒子轨迹图

图9 叶轮中固相体积分数分布图

图10 为流道涡和颗粒的轨迹的示意图。在接近吸力面的末端,流道涡由吸力面向压力面形成,并与流道中的液体一起流动。流道涡对粒子的运动影响很大,粒子在通道内受流道涡的影响发生自转,从吸力面的出口处向压力面移动。流道涡的产生会使粒子的运动轨迹发生变化,使压力面出口处的粒子浓度增大,同时,由于出口处的流速很高,在粒子浓度和相对速度的影响下,压力面尾处的磨损会更严重。

图10 流道涡与颗粒轨迹图

4 结论

泥沙磨损是影响双吸离心泵工作性能与使用寿命的重要问题,从流道中的颗粒分布、颗粒轨迹、流道涡等角度,分析了影响其磨损失效的原因。总结如下:

(1)叶轮压面尾侧的磨蚀破坏与泥沙的分布特性和速度相关,随着泥沙的相对速度和密度的增大而增大。

(2)流道涡会显著地影响到粒子的运动,在通道内,粒子的运动轨迹会由吸力面至压力面。

(3)流道涡会使叶轮压力面处的颗粒浓度增加,而在流道涡作用下,叶轮出口压力面上的微粒浓度会变大,从而使磨蚀失效更加严重。