基于ANSYS的基质草籽毯成型机挤出口优化与试验

2023-07-28刘德军刘天奇李宇鸽刘子晖孙嘉忆晁浚淇董译隆刘鑫朕

刘德军,刘天奇,李宇鸽,刘子晖,孙嘉忆,晁浚淇,董译隆,刘鑫朕

基于ANSYS的基质草籽毯成型机挤出口优化与试验

刘德军,刘天奇,李宇鸽,刘子晖,孙嘉忆,晁浚淇,董译隆,刘鑫朕

(沈阳农业大学工程学院,沈阳 110866)

基质草籽毯成型机以农业废弃物秸秆和牲畜粪便为主要原料,制作绿化用草坪,可以实现连续不间断成型生产。针对现有成型机挤出口质量较大,造成材料消耗多和螺栓连接负担重的现象,以挤出口缩颈处长度、缩颈处宽度、料板厚度和螺栓孔直径为研究对象,运用ANSYS Workbench19.2有限元软件在静态特性分析和参数化建模基础上,基于多目标优化的响应面方法对挤出口模型进行优化,得到尺寸参数最优值:缩颈处长度180 mm、缩颈处宽度60 mm、料板厚度3.5 mm、螺栓孔直径11 mm,此时挤出口部件最大变形和最大等效应力较优化前分别减小了35.95%和13.8%;为了进一步优化挤出口尺寸,利用拓扑优化使零件总质量减轻了36.60%。采用EDEM软件对参数优化和拓扑优化进行验证,得到成型颗粒密度和挤出颗粒质量分别为1 383.2 kg/m3和2 709g。利用优化结果制作样机,与优化前成型装置进行对比试验结果表明:成型颗粒密度和挤出颗粒质量与优化前相比分别提升5.84%和2.88%,进一步发芽和烘干试验表明,优化效果达到预期目标,可为相关设备的研发和生产提供理论参考。

秸秆;基质;农业有机废弃物;挤压成型装置;挤出口;优化设计

0 引 言

传统草坪生产一般在土壤上直接进行建植,这种方式不仅占用大量耕地,且长期生产使土壤耕作层受破坏[1-3],随着无土草坪的不断发展,无土草坪所用的基质不断更新,已由城市、工业废弃物逐渐转为农业废弃物[4-7],在实际中多数采用农业废弃物如:水稻秸秆、玉米秸秆、牲畜粪便、家畜残骸和羽毛等,中国作为农业大国,秸秆资源每年产量可达8.65亿t,所以对其资源化利用的研究有着重要意义[8-9],本文研究的基质主要原料为玉米秸秆,以农业废弃物秸秆为原料,有利于促进秸秆“五料化”利用。

挤压成型机主要应用于食品和生物质行业,按成型原理分为螺旋挤压成型机和活塞式挤压成型机。螺旋挤压成型技术是目前使用最广泛的成型技术,其优点是运行相对稳定、操作简单、成品密度高,缺点是:挤压螺杆作为关键部件易损坏,使用寿命短[10]。活塞式挤压成型机按活塞驱动力的不同,可将该类成型机的分为机械驱动活塞式冲压成型机和液压驱动活塞式冲压成型机,优点是成型密度大,对挤压物料含水率和粒度要求低,缺点是活塞做往复运动,属于间断压缩,因而生产效率低,且产品质量不一致[11-12]。作为挤压成型机的关键部件,挤出口随着不同的应用场合形状在不断的更新和改变,在对秸秆燃料和秸秆煤挤压成型时采用圆形出口,目的为了使物料在成型时受力均匀[13-14],除圆形挤出口以外,常见的板料挤压成型机采用矩形和中空形状挤出口[15-16],采用这种挤出口挤压成型使得出口处受力不均导致成型效果变差,在尺寸设计时需要对成型处进行强度、变形等力学分析。优化设计方面,焦冬梅等[17-18]对电线包覆机的圆形挤出口和胶料挤压机的楔形挤出口的挤压长度、压缩角、挤出宽度、厚度、仰角等参数进行优化,通过优化得到最终尺寸,其结果达到使用要求。随着现代制造产业不断向着高强度、高精度、轻量化、小型化发展,对零部件的要求也越来越高[19-20]。本文使用的基质是以玉米秸秆作为主要成分,添加牛粪、聚丙烯酸钠、硫酸亚铁等辅料研磨后并杀虫、杀菌作为草籽毯基质[21],这种基质在挤压成型后具有一定抗破坏强度,吸水性能好,膨胀率低等优点[22-23]。目前,将玉米秸秆和牲畜粪便发酵腐熟用作基质原料,挤压成绿化草坪用途的基质草籽毯研究较少。基于此,本文对整体机器的关键部件之一挤出口进行参数和拓扑优化,以改善设计初期结构和尺寸参数比较保守,工作过程中造成材料浪费和制造成本增加的问题,使零部件在满足生产使用条件的基础上达到轻量化、精密化的效果。

1 整机结构设计及模型参数化

1.1 整机结构及工作原理

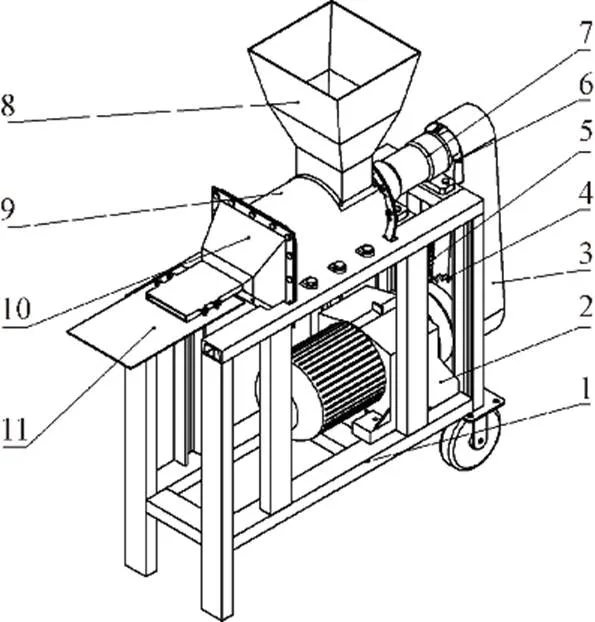

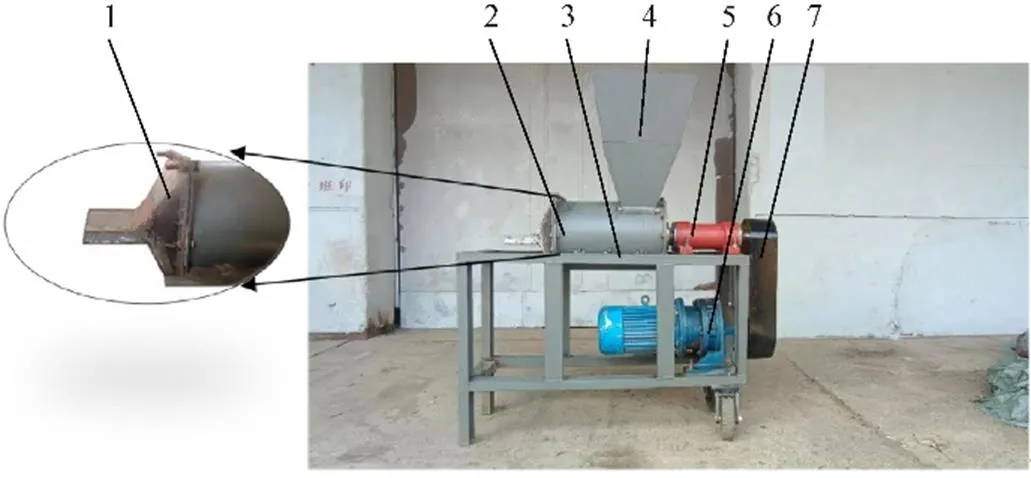

基质草籽毯挤压成型装置整体设计主要包括电机、传动装置、台锯轴承座、入料口、送料装置、挤出口和接料板,基质草籽毯挤压成型机结构简图,如图1所示。工作原理为:先配备预混料和预混液,将收获后自然风干的玉米秸秆进行粉碎,混合牛粪采用有氧发酵的方式腐熟,当原料发黑可手握成型后作为预混料备用,按预混料质量比1∶0.8的比例加入预混液,预混液溶剂采用自来水,其配比如表1所示,并加入一定比例杀虫剂和杀菌剂[21],搅拌均匀得到基质草籽毯原料,根据混合后基质的质量,每20 kg基质添加65~75 g草籽,将加入草籽后的基质从入料口处喂入至螺旋送料装置中,通过电机带动链传动使得螺旋轴转动,从而将基质输送至挤出口处进行挤压,成型后由接料板承接。该机主要结构参数及技术参数如表2所示。

1.机架 2.电机 3.防尘盖 4.大链轮 5.链条 6.小链轮 7.台锯轴承座 8.入料口 9.圆柱外桶 10.挤出口 11.接料板

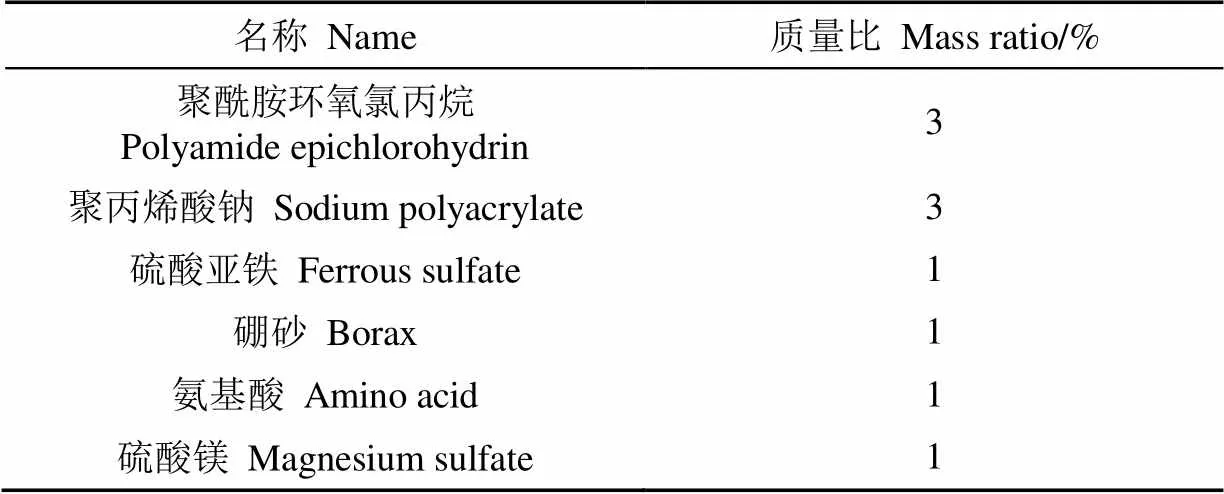

表1 预混液配比

关键部件挤出口斜面部分采用钣金折弯方式加工,板料厚度为3 mm,挤出口整体采用焊接的连接方式,焊接厚度为5 mm,焊接方式为沿焊缝全周焊接,需要焊接的地方为2处,设计时主要根据所需成型草籽毯的宽度150 mm和厚度10 mm进行设计,采用SolidWorks软件得到设计模型图,挤出口整体由外桶连接处到出口处呈现逐渐收缩形式。

表2 基质草籽毯成型机结构参数及技术参数

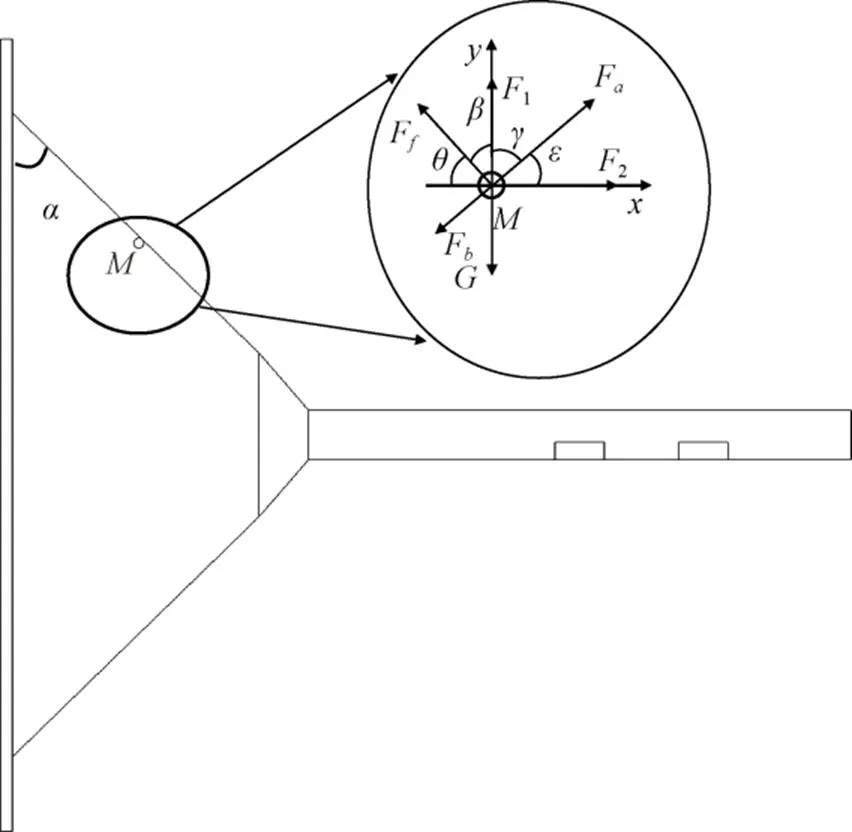

1.2 挤出颗粒受力分析

由于物料挤出口成型位置的尺寸较小,随着螺旋的不断输送使得物料至挤出口处时形成物料堆积,此时颗粒和物料间相互作用力较大,在挤出过程中颗粒与挤出口板的受力分析如图2所示,根据受力分析判断颗粒与板料间的影响。基质颗粒在轴向合力为

基质颗粒在径向合力F为

注:M为基质颗粒;Fa,F1,F2分别为颗粒所受轴向合力与分力,N;Fb为料板对颗粒的反作用力,N;Ff为颗粒与料板间的摩擦力,N;G为颗粒重力,N;α为板料倾斜角,(°);β为颗粒阻力F1和摩擦力Ff的夹角,其与α大小相等,互为内错角,(°);θ为摩擦力Ff与x轴夹角,(°);ε为轴向合力与x轴夹角,(°);γ为轴向合力与y轴夹角,(°)。

由式(1)和(2)可知,颗粒在挤出时轴向合力F和径向合力F主要与摩擦力F和反作用力F有关,反作用力F是料板对基质颗粒的支撑,会受到螺旋转速的影响,螺旋转速减小输送的颗粒量减少,颗粒对料板的作用力减小,进而料板对颗粒的反作用力同样减小;若螺旋转速为固定值,摩擦力F对轴向合力F有很大影响,摩擦力F会较为直接的影响颗粒和板料间的受力,根据板料的倾斜程度发生变化,倾斜角与角相等,所以随着角度越小,摩擦力越大,基质颗粒所受的径向合力F会减小,但若角过小会造成角增大,轴向合力F增大,影响基质物料挤出成型速度,易造成颗粒堵塞,导致阻力1和板料间相互作用力2增大,反之倾斜角越大角也随之增大,摩擦力越小,基质颗粒所受的径向合力F会有所增大,倾斜角过大颗粒在挤出口处空间较大,较为松散不易成型,且会增加挤出口处的磨损,减少使用寿命,所以在设计板料尺寸时需要多方考虑,最主要的是倾斜角度方面,能够影响倾斜角的主要是缩颈处的长度和宽度,在后面需要基于不同情况进行优化设计。

1.3 挤出口优化及模型参数选取

为了优化基质草籽毯成型机的性能,本文使用ANSYS-Workbench 软件进行优化设计[24-25]。首先通过ANSYS静力学分析发现挤出口主要受力位置,然后通过改变尺寸对挤出口处的薄弱位置进行响应面优化设计,通过ANSYS中Response Surface Optimization模块进行优化,最终获得新挤出口零件。

根据设计要求,在SolidWorks中对模型进行参数化,在改变零件尺寸的同时,保证零件各方面的性能满足使用要求,经过分析得出受力最大的位置发生在斜面处,但是,在约束位置螺栓孔的尺寸对其也有较大影响,所以选择缩颈处长度、缩颈处宽度、板料厚度和螺栓孔直径进行参数化定义,如图3所示,在SolidWorks中,通过全局变量参数化方程式窗口。

图3 尺寸参数对应位置

2 有限元分析

2.1 有限元模型

将建立好的几何模型导入至ANSYS Workbench中的Static Structural静力分析模块中,将材料设置为Q235,材料主要参数如表3所示[26]。有限元分析过程中划分网格是重要的部分,对于关键部件其网格的尺寸应尽可能精准,尽可能小一些,但是若网格太精细会增大分析的难度,所以在网格划分的过程中使用现代化智能技术严格的相关标准来进行,在保证计算精度的同时保证工作效率,将单元格尺寸设置为5 mm,网格划分完成后共计72 659个单元,140 030个节点。

表3 材料主要参数

2.2 受力分析

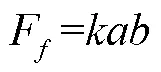

由基质颗粒的受力分析结果可知,挤出口的受力主要来源为挤出时的推力和摩擦力,基质物料与挤出口所受的摩擦阻力F通过公式计算为

式中,为填充基质深度,为填充基质宽度,主要代表的是土壤和螺旋叶片横截面之间的阻力系数,是一个由综合性因素构成的比阻系数,的取值如表 4[27]。

表4 不同类型土壤阻力系数

本文使用的基质类型与一般土壤相似,所以取为4 N/cm2,为基质在圆柱外桶的高度,=400 mm,宽度=200 mm,通过式(3)可得F=3.2 kN,根据受力分析结果和斜面倾斜程度将摩擦力进行分配,其中正面包括上下两个斜面,受到的摩擦力较大,由角分析计算为707 N,而侧面包括左右两个斜面,受到的摩擦力较小,经过计算为502 N。根据文献[15],螺旋输送分析可知颗粒所受到挤压力为8 kN,挤出口的约束在螺栓孔的位置,其他位置不作为本次优化的主要部分,所以不考虑,按照受力分析和计算的结果对模型进行载荷和约束的施加。对挤出口进行总变形和最大等效应力求解(图4),由计算结果得到最大变形为0.845 mm,最大等效应力为191.25 MPa。

图4 挤出口静力学分析结果

3 响应面分析优化设计及拓扑优化

3.1 响应面分析优化法

通过ANSYS Workbench的Response Surface Optimization模块可以对参数进行响应面分析,采用多目标优化的方法进行求解,对状态参数、目标参数和约束条件进行定义,定义完成后在运算模块得到最优解[28]。根据需要成型草籽毯的尺寸对挤出口进行设计,对于参数范围的选择主要考虑受力和加工两方面因素,缩颈处长度和宽度所取的最大值分别为220 mm和75 mm,超过此参数后倾斜角度趋近直角,会导致出口受力不均,且倾斜角度过小使得焊接和折弯加工困难,设置缩颈处长度为180~220 mm、缩颈处宽度60~75 mm;料板厚度的参数范围设置主要参考静力学分析结果,静力学分析时的参数均为中间值,得到分析结果受到的最大总变形和等效应力较大,考虑到其他参数的改变会使料板受力减小,且厚度减小会减轻头部质量,减轻圆柱外桶支撑力,又考虑到料板过厚会影响加工且造成材料的浪费,所以对料板厚度的整体取值范围幅度较小,料板厚度取值为2.7~3.3 mm;螺栓孔直径的参数范围设置主要考虑的因素是螺栓孔与料板边缘的距离,螺栓孔直径大于11 mm其边缘与孔的间距仅有5 mm,考虑到四角的受力情况,螺栓孔直径取值为9~11 mm。

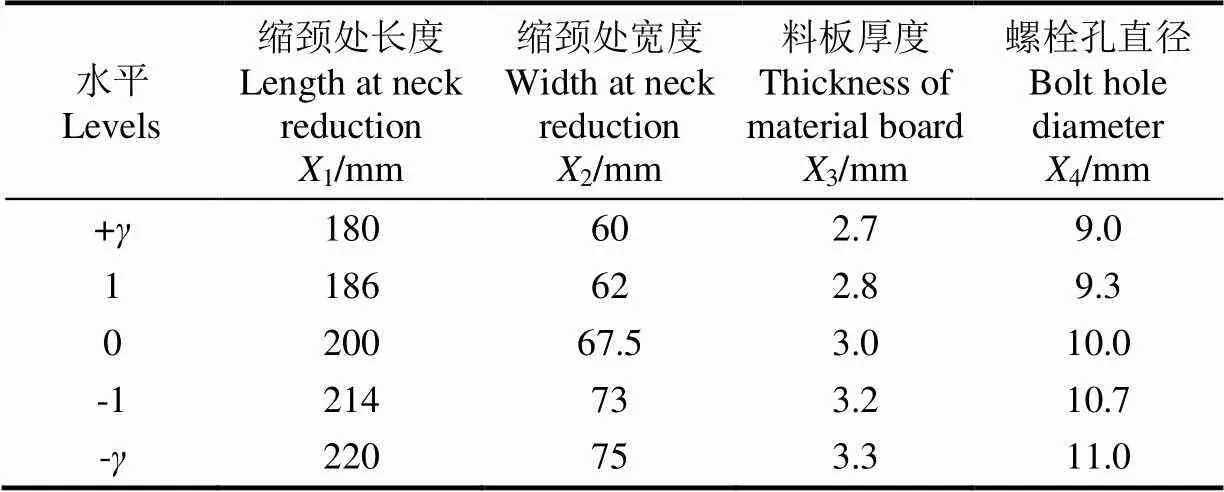

根据Design-Expert软件中Central Composite Design设计原理,对基质草籽毯成型机挤出口优化参数进行四元二次正交旋转组合试验设计,结合响应面分析的方法,探究草籽毯成型机挤出口尺寸的最优参数,试验因素编码如表5所示。

表5 试验因素水平编码表

将参数设置完成后,数据分析类型选择中心复合设计(Central Composite Design),生成设计点为25组,集合数学模型设定约束条件进行计算,结果如表6所示。利用Design-Expert13软件进行缩颈处长度、缩颈处宽度、料板厚度和螺栓孔直径对最大变形和最大等效应力影响的回归性分析,回归方程方差分析结果如表7所示。由回归方程方差分析结果知,模型的值均小于0.000 1,表明自变量与因变量间相关性良好,模型可较好预测2个试验指标,模型精度较高。

3.2 响应面分析优化结果

为了更加直观的分析优化结果,采用响应面法分析设计因素与最大变形和最大等效应力的较显著的响应面。

表7 最大变形和最大等效应力方差分析

注:<0.05为显著,<0.01为极显著,≥0.05为不显著。 Note:<0.05 means significant,<0.01 means highly significant,≥0.05 means no significant。

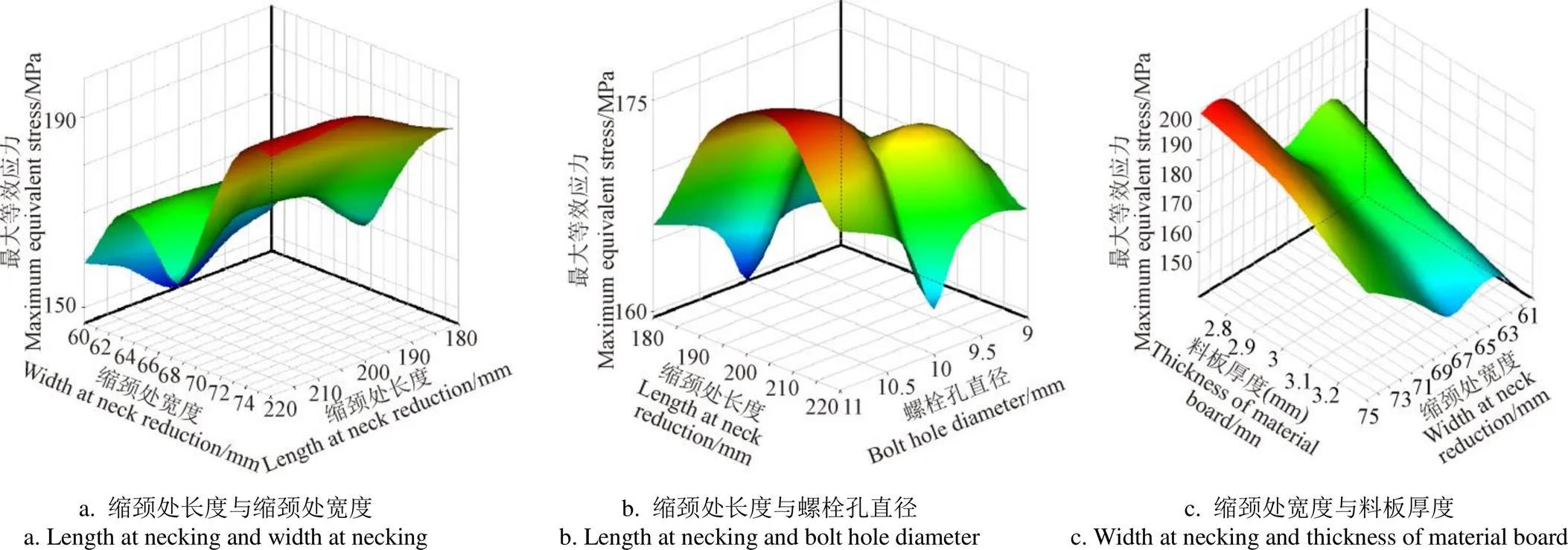

图5所示为缩颈处长度和缩颈处宽度对最大变形的响应面结果,分析可知在料板厚度为3 mm(0水平),螺栓孔直径为10 mm(0水平)的条件下,当缩颈处宽度一定时,随着缩颈处长度增大最大变形呈现先增大后缓慢减小的趋势,原因是当缩颈处长度增大时挤出口的内部空间会逐渐增大,缩颈处长度过大会使得斜面过长,受力分布面积增加变形量有所减少;在缩颈处长度一定时,最大变形随着缩颈处宽度的增大呈现先缓慢增大后减小的趋势,原因是缩颈处宽度的尺寸变化会影响挤出口的斜面角度,缩颈处宽度过大时倾斜角度逐渐增加,导致受力位置逐渐向前偏移,且所受摩擦力逐渐减小,变形量减小。缩颈处长度为180~190 mm,缩颈处宽度为70~75 mm之间时,变形量最小。

图6a所示为缩颈处长度和缩颈处宽度对最大等效应力的响应面结果,分析可知在料板厚度为3 mm(0水平),螺栓孔直径为10 mm(0水平)的条件下,当缩颈处宽度一定时,随着缩颈处长度增大应力变化呈现先增大后减小的趋势,原因是当缩颈处长度增大时挤出口斜面板受力面逐渐增大,使得总应力受力有所增加;在缩颈处长度一定时,应力变化随着缩颈处宽度的增大呈现先增大在减小最后增大的趋势,原因是缩颈处宽度的尺寸变化会影响斜面板的倾斜角度,随着缩颈宽度的增加,斜面倾斜角度增加,作用于板料的力逐渐增加,宽度过大会造成缩颈处应力增加。缩颈处长度为180~190 mm,缩颈处宽度为60~62、66~68 mm之间时,所受应力最小。图 6b所示为缩颈处长度和螺栓孔直径对最大等效应力的响应面结果,分析可知在料板厚度为3 mm(0水平),缩颈处宽度为62 mm(0水平)的条件下,当缩颈处长度一定时,随着螺栓孔直径应力变化呈现先减小后增大的趋势,原因是螺栓孔为固定用孔,当螺栓孔增大时使得约束面增大,从而使得固定更加稳定,但螺栓孔过大时会造成固定面受力不均孔距减小使得受力增大,从而使得应力增大。缩颈处长度为180~190 mm,螺栓孔直径为10~11 mm之间时,所受应力最小。图6c所示为缩颈处宽度和板料厚度对最大等效应力的响应面结果,分析可知在料板厚度为200 mm(0水平),螺栓孔直径为10 mm(0水平)的条件下,当缩颈处宽度一定时,随着料板厚度增大应力呈现逐渐减小的趋势,原因是当料板厚度增加,刚度和抵抗变形的能力增强,使得应力逐渐减小,但是厚度过大将导致整体重量的增加。缩颈处宽度为60~62 mm,料板厚度为3.1~3.3 mm之间时,所受应力最小。

图5 因素交互作用对最大总变形的影响

图6 因素交互作用对最大等效应力的影响

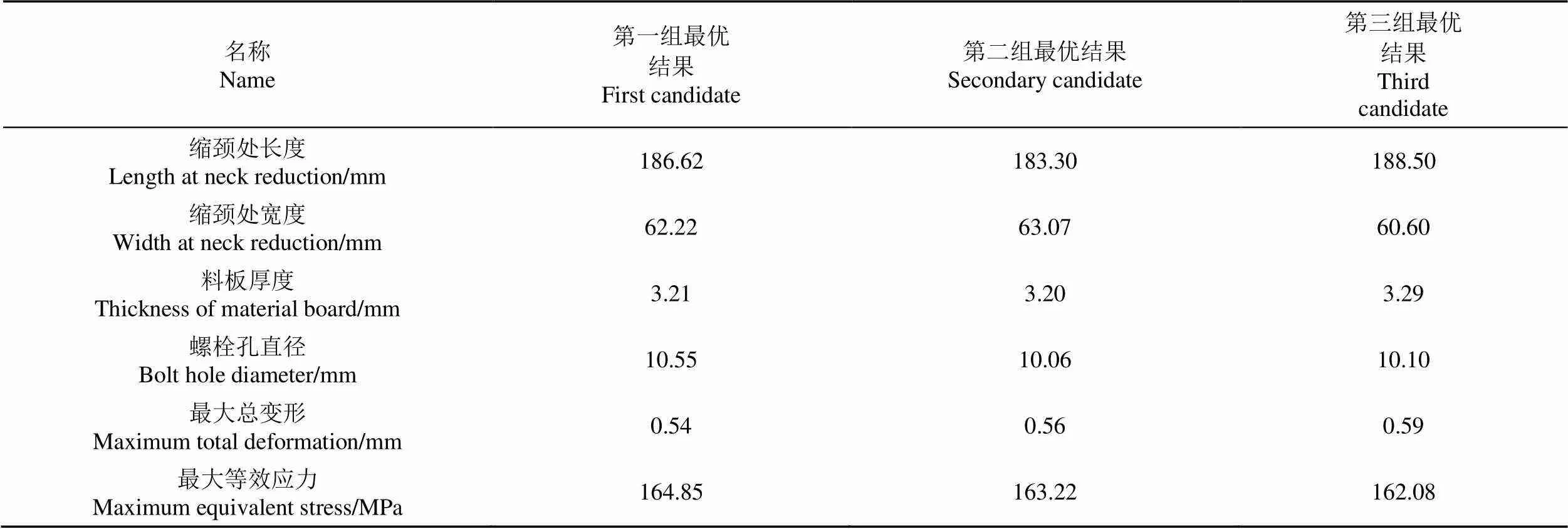

通过Optimization界面设置仿真方法为筛选(Screening),通过系统分析在Candidate Point中生成3组最优结果,如表8所示,由表可知3组结果的差异并不大,但在选择时主要考虑实际工作过程中容易对挤出口造成影响的因素,考虑到变形的影响会造成板料的磨损,对后期的使用过程造成一定影响,且通过对比发现3组数据中最大变形的变化较大,最大等效应力的变化较小,所以选择第一组最优组合数据作为试验分析后的最优结果[29]。

表8 优化结果

考虑材料实际使用规范和加工工艺,对优化的尺寸进行取整,料板厚度参数优化后圆整为3.3 mm,但考虑实际情况3.3 mm板料需二次加工才能获得,所以对料板厚度取整为3.5 mm,修改尺寸后重新进行静力学分析,对比如表9所示。由结果可知,优化后的尺寸参数对最大变形和最大等效应力有明显的减小。

3.3 拓扑优化分析结果

由分析结果可知,该零件部分结构存在较大的优化空间,将零件模型导入ANSYS Workbench中采用变密度法数学模型的Topology Optimization(拓扑优化)模块,在满足零件实际工况要求的基础上,利用拓扑优化的方法对结构形状进行简化,以减轻零件整体质量[30-31]。

将挤出口模型导入到Workbench中的Topology Optimization模块,将Q235材料的属性进行设置,采用四面体网格对模型进行网格划分,将网格尺寸大小控制为5 mm,以保证拓扑优化结果的准确性。在Shape Optimization模块中设置和静力学分析相同的材料属性、载荷与约束条件,优化目标:允许最大变形量和最大等效应力变化小于5%,挤出口减轻质量比大于25%。挤出口拓扑优化结果如图8所示。图中设置的拓扑优化区域分别是可去除部分包括法兰板和成型平面,保留部分为基质挤出口斜面位置,过渡部分为去除、保留部分的连接处;对拓扑优化结果进行分析,材料大部分去除的位置为挤出口前端的成型平面处,考虑到零件装配的可实施性、加工零件工艺性及应力分布问题等情况,不能将所有红色区域全部去除,根据拓扑优化的结果,同时保证挤出口的功能性与零件加工技术要求,去除部分形状修整后进行模型重建。为了更好的验证拓扑优化结果,对挤出口有限元对比分析。

表9 优化结果对比

图8 拓扑优化分析云图

通过对比分析拓扑优化前后的数据可知,与优化前相比,挤出口的最大变形量增加了0.011 mm,占优化前最大变形的2.01%;最大等效应力增加了2.5 MPa,占优化前最大等效应力的1.49%;质量降低了1.913 kg,占优化前质量(6.694 kg)的36.60% 。所得结果均满足允许最大变形量和最大等效应力变化小于5%,挤出口减轻质量比大于 25%的优化目标。

4 EDEM仿真分析

为了对ANSYS尺寸参数优化设计结果和拓扑优化结果进行验证,验证在优化设计尺寸和去除材料后挤出口零件模型是否能够满足基质草籽毯成型机挤压工作要求,采用EDEM软件进行基质草籽毯挤压成型仿真验证试验[32],以成型后的颗粒所受挤压力和颗粒孔隙度为评价指标,检验优化后基质草籽毯成型机挤出口零件及整体机器的合理性,判断成型后草籽毯是否能够达到使用要求。

4.1 挤压装置及基质颗粒模型仿真模型构建

4.1.1 建立模型及仿真分析

经过基质物料的实际测量和参考文献对基质参数的标定[33],选用半径为2 mm,接触半径为2.5 mm的双球形颗粒来构建基质中的营养土颗粒,并设置接触半径为3 mm,仿真参数的设定以基质混合后的实际参数为依据,具体如下:基质物料泊松比0.43,剪切模量1.08×108Pa,密度1 620 kg/m3;挤压装置中零件所用的主要材料为钢,钢泊松比0.28,剪切模量2.06×1011Pa,密度7 850 kg/m3,基质物料仿真颗粒采用HertzMindlin with JKR接触模型。为保证仿真的准确进行,还需设置基质颗粒和钢之间的接触参数[34],确定仿真模型接触参数如表10所示。

表10 仿真模型接触参数

利用SolidWorks软件对挤压装置进行三维建模,为提高仿真计算效率对模型进行简化处理,将不影响作业效果的零件去除,导入EDEM软件中,建立基质物料颗粒模型,仿真时间设置为30 s,根据文献得到基质草籽毯成型机螺旋转速为250 r/min[11],其中0~10 s时间进行物料填充,10 ~20 s时间对物料进行挤压成型,仿真过程如图9所示,图9a为时间12 s时部分颗粒的线性流动过程,可以发现颗粒在挤出口处形成聚集,图9b为工作30 s时颗粒成型情况,此时颗粒已经挤压完成。通过仿真分析过程和结果可以发现,由优化后参数建立的模型得到成型草籽毯,为验证草籽毯成型质量的优劣需对优化后的模型进一步分析。

4.1.2 试验指标

为评价颗粒成型效果,使用EDEM软件后处理Setup Selections中Bulk Density Sensor功能,对挤出口处成型草籽毯进行密度监测,对挤出口处的颗粒密度进行数据提取,得到挤出成型颗粒密度的结果。试验结果的根据参考绿化基质砖的密度1 400 kg/m3进行对比[35]。

为评价挤出颗粒质量,通过EDEM软件后处理Setup Selections中Grid Bin Group功能,对挤出口处进行网格划分,网格记录所有流经挤出口的颗粒质量变化,对流经挤出口处的颗粒质量进行数据提取,得到挤出颗粒质量的结果。

图9 EDEM颗粒仿真过程

4.2 结果与分析

采用EDEM软件进行仿真试验,进行5组试验得到试验结果如表11所示,通过试验得到成型基质草籽毯的密度和挤出颗粒质量平均值1 383.2 kg/m3和2 709g,根据结果可知成型后密度不仅满足使用要求而且具有一定的密度,适合种子生长,且通过优化后的挤出口挤出的质量同样满足使用要求,不影响生产效率并实现了轻量化。

表11 仿真试验结果

5 验证试验

根据优化结果进行样机制作,图10为试验样机,试验于2022年10月在沈阳农业大学综合实训中心进行,玉米秸秆收获后自然风干,用粉碎机粉碎,获得秸秆丝条,其长度为5~20 mm,混合牛粪后进行腐熟处理,室外平均气温24 ℃,遮盖聚黑色PE塑料布保湿,用温度计监测内部温度,达到60 ℃以上时翻垛,20 d后待物料发黑可手握成型时作为预混料备用[30]。参考表1配备预混液,其中聚酰胺环氧氯丙烷是造纸用湿强剂,聚丙烯酸钠是面粉添加剂,能够提高基质砖湿润状态的粘结强度,保证吸水不变形不松散,其他为微量元素,都为环境友好型添加剂,对生态环境无影响。设定基质草籽毯成型机的螺旋转速为250 r/min,与仿真试验参数设定相匹配。

1.挤出口 2.圆柱外桶 3.机架 4.入料口 5.台锯轴承座 6.电机 7.防尘盖

由基质草籽毯挤压装置得到成型草籽毯,如图11a所示,将其置于室外初期每天浇水一次,7 d后种子发芽,浇水间隔时间适当延长。当草籽毯表面变干发白时浇水,受气温、雨水等因素影响,约3~7 d不定期浇水一次,在45 d中基质草籽毯长势变化如图11b所示。

图11 基质草籽毯成型及培育过程

仿真过程中为缩短仿真时间提高效率,在仿真时设置颗粒体积大于实际尺寸2.5倍,经密度公式计算得出实测质量值应该小于仿真值2.5倍,以仿真结果最优参数组合进行实际试验得到的实测值,由此得出测量结果。与仿真试验相同的时间30 s内,成型后密度为1 483.4 kg/m3,挤出基质质量的平均值为2 634.8 g,与优化结果的误差分别为6.7%和2.7%,结果数据表明,经仿真得到的参数组合和优化结果与实际相差无几,仿真结果可靠性高。

通过试验可知,优化结果和仿真结果真实可靠,能够满足基质草籽毯使用要求。基质草籽毯验证试验完成后,对基质草籽毯成型机挤出口优化前后进行对比试验,同样以成型颗粒密度和挤出颗粒质量作为试验指标,在其他因素不变的情况下重复5次试验取平均值,得到优化前后的对比结果,优化后的成型颗粒密度和挤出颗粒质量与优化前相比都有明显提升,分别提升了5.84%和2.88%,说明优化后的挤出口不仅能够在一定程度上提高成型机工作效率,而且随着基质草籽毯颗粒间密度的增加,还能够提高草毯成型的质量,说明优化后的挤出口在实际工作中具有一定的提升作用。

对基质草籽毯进行烘干操作,目的是查看烘干后的草籽毯是否会发生局部破损、断裂等现象,其作用体现在后期搬运和运输中,若草籽毯整体不碎、不断或只在边缘处发生破损,说明成型后的草籽毯具有一定的抗破坏强度,且在以后运输和铺设时更加方便。烘干采用型号为101 型电热鼓风干燥箱,烘干温度为55 ℃,烘干时间为8 h,得到烘干后草籽毯。

由烘干试验结果可知,干燥后的草籽毯可直接搬运,且整体并无大面积损坏和变形,分析可知基质草籽毯的物料中主要含有秸秆和牛粪,秸秆纤维具有一定粘结性,牛粪中肠道分泌物、肠道粘膜脱落物和纤维结构也具有良好的粘结性和缠绕性,二者均匀混合后,具有一定的强度,为运输和铺设提供了保障。

6 结 论

1)对基质草籽毯成型机挤出口的尺寸参数进行理论分析和设计,确定了影响最大变形和最大等效应力的主要因素有缩颈处长度、缩颈处宽度、料板厚度和螺栓孔直径。采用ANSYS Workbench软件对其进行了静力学分析,得到挤出口在极限载荷下的最大变形和最大等效应力图,采用响应面分析方法对尺寸参数进行优化设计,在得到的25组数据中,选择最优设计参数,得到最优参数组合为:缩颈处长度180 mm、缩颈处宽度60 mm、料板厚度3.5 mm、螺栓孔直径11 mm,在该参数下最大变形为0.54 mm,最大等效应力为164.85 MPa。利用Shape Optimization模块对挤出口进行了拓扑优化分析,在不影响零件工况要求情况下,实现轻量化设计,零件总重减轻了36.60%。

2)为验证优化后结果的可靠性,采用EDEM离散元软件对基质草籽毯成型机的成型颗粒密度和挤出颗粒质量进行验证,确保优化后关键部件挤出口的可靠性,由试验得到结果成型颗粒密度为1 383.2 kg/m3,挤出颗粒质量为2 709 g,可以达到使用要求。为保证仿真试验结果准确,试制试验样机,通过验证试验得到成型后基质草籽毯的实测值与仿真试验结果误差分别为6.7%和2.7%,且进行了发芽特性试验和烘干试验,得到结果基质草籽毯发芽效果和长势效果良好,烘干后可以进行码垛和搬运,成型效果良好,满足基质草籽毯成型机生产使用要求。

[1] 史林奎. 城市绿化中草坪的运用分析[J]. 建材与装饰,2020(14):64-65. SHI Linkui. Analysis of the use of lawn in urban greening[J]. Building Materials and Decoration, 2020(14): 64-65. (in Chinese with English abstract)

[2] 武建林,史俊燕. 草坪在阿拉尔市园林绿化中的应用[J]. 草业科学,2005,22(2):89-91. WU Jianlin, SHI Junyan. Application of lawn in the landscaping of Alar city[J]. Pratacultural Science, 2005, 22(2): 89-91. (in Chinese with English abstract)

[3] 段娇娇. 城市园林绿化中草坪建植技术[J]. 现代园艺,2023,46(5):84-86. DUAN Jiaojiao. Lawn construction technology in urban landscaping[J]. Modern Horticulture, 2023, 46(5): 84-86. (in Chinese with English abstract)

[4] 李贺,郭海滨,魏雅冬. 农作物秸秆及食用菌菌渣等农业废弃物资源化利用现状分析[J]. 现代农业研究,2022,28(5):17-19 LI He, GUO Binhai, WEI Yadong. Analysis of the current situation of resource utilization of agricultural waste such as crop straw and edible mushroom residue[J]. Modern Agricultural Research, 2022, 28(5): 17-19.

[5] 黄学文,程菊海,杨阳. 秸杆植物草毯在高速公路边坡防护中应用研究[J]. 公路,2017,62(1):220-225. HUANG Xuewen, CHENG Juhai, YANG Yang. Research on the application of straw plant grass carpet in highway slope protection[J]. Highway, 2017, 62(1): 220-225. (in Chinese with English abstract)

[6] 张冠英,徐智云,薛保国.生活垃圾合基质在人工草坪栽培中的应用技术研究[J]. 草业科学,2007,24(12):107-109. ZHANG Guanying, XU Zhiyun, XUE Baoguo. Study on the application technology of domestic waste combined substrate in artificial turf cultivation[J]. Pratacultural Science, 2007, 24(12): 107-109. (in Chinese with English abstract)

[7] NOGUERA P, ABAD M, NOGUERA V. Coconut coir dust waste, a new and viable ecologically-friendly peat substitute[J]. Acta Hort. 2000, 517: 279-286.

[8] 张晓庆,王梓凡,参木友,等. 中国农作物秸秆产量及综合利用现状分析[J]. 中国农业大学学报,2021,26(9):30-41. ZHANG Xiaoqing, WANG Zifan, SEN Muyou, et al. Analysis of crop straw production and comprehensive utilization in China[J]. Journal of China Agricultural University, 2021, 26(9): 30-41. (in Chinese with English abstract)

[9] 兰珊,赵宇彭,孙秦玉. 秸秆资源化利用及产业发展机制分析[J]. 农机使用与维修,2023(4):85-88. LAN Shan, ZHAO Yupeng, SUN Qinyu. Analysis of straw resource utilization and industrial development mechanism[J]. Agricultural Machinery Use and Maintenance, 2023(4): 85-88. (in Chinese with English abstract)

[10] 向喻,刘梅英,史利,等. 生物炭挤压成型机的设计与试验[J]. 华中农业大学学报,2017,36(5):115-120. XIANG Yu, LIU Meiying, SHI Li, et al. Design and experiment of biochar extrusion molding machine[J]. Journal of Huazhong Agricultural University, 2017, 36(5): 115-120. (in Chinese with English abstract)

[11] 李艳妮. 生物质(秸秆)燃料挤压成型机的设计与研究[D]. 陕西:陕西科技大学,2012. LI Yanni. Design and Research of Biomass (straw) Fuel Extrusion Molding Machine[D]. Shaanxi:Shaanxi University of Science and Technology, 2012. (in Chinese with English abstract)

[12] 赵潇铭,徐建,李娜,等. 生物质燃料成型工艺与关键部件研究进展[J]. 内燃机与配件,2020(24):30-32. ZHAO Xiaoming, XU Jian, LI Na et al. Research progress of biomass fuel forming process and key components[J]. Internal Combustion Engines and Accessories, 2020 (24): 30-32.

[13] 吴飞,王家珂,徐颖梅. 秸秆燃料挤压成型机的设计[J]. 机械工程与自动化,2021(1):124-125. WU Fei, WANG Jiake, XU Yingmei. Design of straw fuel extrusion molding machine[J]. Mechanical Engineering and Automation, 2021(1): 124-125. (in Chinese with English abstract)

[14] 赵贤达. 玉米秸秆锥形挤出成型芯管的研究[D]. 哈尔滨:哈尔滨商业大学,2021. ZHAO Xianda. Research on Corn Straw Conical Extrusion Forming Core Tube[D]. Harbin: Harbin University of Commerce, 2021. (in Chinese with English abstract)

[15] LIU Tianqi, WANG Jiaxin, LI Yuge, et al. Design and experiment of substrate grass seed blanket extrusion device[J]. Sustainability, 2022, 14(17):11046.

[16] 拟分析和实验验证[J]. 有色金属加工,2018,47(5):44-46,28. BAI Yunpeng, LIU Ruiping, KONG Xue, et al. Simulation analysis and experimental verification of extrusion molding of hollow aluminum alloy profiles[J]. Nonferrous Metal Processing, 2018, 47(5): 44-46, 28. (in Chinese with English abstract)

[17] 焦冬梅,李冬燕,张涛,等. 电线包覆机头优化设计[J]. 橡胶工业,2021,68(2):128-133. JIAO Dongmei, LI Dongyan, ZHANG Tao, et al. Optimization design of wire wrapping head[J]. Rubber Industry, 2021, 68(2): 128-133. (in Chinese with English abstract)

[18] 吕炜帅,边慧光. 基于ANSYS-polyflow宽幅机头流道优化设计与应用[J]. 机床与液压,2019,47(13):160-164,205. LV Yishuai, BIAN Huiguang. Optimal design and application of wide head runner based on ANSYS-polyflow[J]. Machine Tools and Hydraulics, 2019, 47(13): 160-164, 205. (in Chinese with English abstract)

[19] 沈保山,范圣耀,钟兵,等. 基于隐式参数化的车身轻量化设计[J]. 机械设计,2022,39(8):109-113. SHEN Baoshan, FAN Shengyao, ZHONG Bing, et al. Implicit parameterization-based lightweight design of body[J]. Mechanical Design, 2022, 39(8): 109-113. (in Chinese with English abstract)

[20] MA J L, LIU Y, ZHANG Y K, et al. Design of 3dof delta parallel capture robot with high speed and light weight[J]. Journal of Physics: Conference Series, 2022, 2188(1):012008.

[21] 刘德军,吴来昊,周艳吉,等. 一种秸秆绿化砖及其制备方法[P]. 中国专利:CN110192476A,2019-09-03.

[22] XU C, YUAN Q X, ZHAO S, et al. Effects of pretreatments on physical and chemical characteristics of wheat straw used as a maintenance-free compressed green roof substrate substrate[J]. Journal of Cleaner Production, 2020, 277: 123381

[23] Wang H X, Teng H W, Wang X Y, et al. Physicochemical modification of corn straw biochar to improve performance and its application of constructed wetland substrate to treat city tail water[J]. Journal of Environmental Management, 2022, 310: 114758.

[24] 张开拓,管殿柱,白硕玮,等. 基于响应面分析法的龙门式折弯机轻量化设计[J]. 制造业自动化,2019,41(1):57-60. ZHANG Kaituo, GUAN Dianzhu, BAI Shuowei, et al. Lightweight design of gantry type bending machine based on response surface analysis method[J]. Manufacturing Automation, 2019, 41(1): 57-60. (in Chinese with English abstract)

[25] Turay B M, Fernández-Cabán P L, Thomson K J. Effect of member grouping and pool size of discrete cross-sections on the optimal design of a large-scale 3D steel frame[J]. Engineering Structures, 2022, 258: 114098

[26] 刘浩. 一种适合丘陵地带的花生收获机的设计[D]. 成都:成都大学,2020. LIU Hao. Design of a Peanut Harvester Suitable for Hilly Areas[D]. Chengdu: Chengdu University, 2020. (in Chinese with English abstract)

[27] 许方剑. 玉米秸秆直注还田机开沟与覆土装置设计[D]. 沈阳:沈阳农业大学,2019. XU Fangjian. Design of Trenching And Mulching Device of Corn Straw Direct Injection Return Machine[D]. Shenyang: Shenyang Agricultural University, 2019. (in Chinese with English abstract)

[28] 孙建香,李其昀. 基于ANSYS的焊接机器人结构优化设计[J]. 机械设计与研究,2020,36(6):39-43. SUN Jianxiang, LI Qiyun. Optimal design of welding robot structure based on ANSYS[J]. Mechanical Design and Research, 2020, 36(6): 39-43. (in Chinese with English abstract)

[29] 林冠屹,管殿柱,宋占杰. 基于ANSYS Workbench的机械手夹爪钢构仿真与优化[J]. 制造业自动化,2020,42(11):33-37. LIN Guanyi, GUAN Dianzhu, SONG Zhanjie. Simulation and optimization of gripper steel structure of manipulator based on ANSYS Workbench[J]. Manufacturing Automation, 2020, 42(11): 33-37. (in Chinese with English abstract)

[30] Guillen D P, Abboud A W, Bennink J. Topology optimization of an airfoil fin microchannel heat exchanger using artificial intelligence[J]. Nuclear Engineering and Design, 2022, 391: 111737.

[31] 张青松,贾山,陈金宝,等. 组合体无人机单体机翼构型设计与拓扑优化[J/OL]. 清华大学学报(自然科学版):[2022-11-17]. DOI:10. 16511/j. cnki. qhdxxb. 2022. 26. 044. ZHANG Qingsong, JIA Shan, CHEN Jinbao, et al. Combined nmanned aircraft single body wing configuration design and topology optimization[J/OL]. Journal of Tsinghua University (Natural Science Edition): [2022-11-17]. DOI: 10. 16511/j. cnki. qhdxxb. 2022. 26. 044. (in Chinese with English abstract)

[32] BAI S H, YANG Q Z, NIU K, et al. Discrete element-based optimization parameters of an experimental corn silage crushing and throwing device[J]. Transactions of the ASABE, 2021, 64, 1019-1026.

[33] 刘德军,刘洋,王斌,等. 玉米秸秆营养种坨成型机的设计与试验[J]. 沈阳农业大学学报,2018,49(3):348-354. LIU Dejun, LIU Yang, WANG Bin, et al. Design and experiment of corn straw nutrient seed lump forming machine[J]. Journal of Shenyang Agricultural University, 2018, 49(3): 348-354. (in Chinese with English abstract)

[34] SUN L Q, ZHANG X D, ZENG Q L, et al. Application of a screw conveyor with axial tilt blades on a shearer drum and investigation of conveying performance based on DEM[J]. Particuology, 2022, 61: 91-102.

[35] 刘德军,王家鑫,周艳吉,等. 农业有机废弃物压制绿化基质砖成型机理与试验[J]. 农业工程学报,2022,38(12):243-252. LIU Dejun, WANG Jiaxin, ZHOU Yanji, et al. Experimental study on compression forming of grass seed brick[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(12): 243-252. (in Chinese with English abstract)

Optimization and experiment of the extrusion outlet of molding machine for substrate grass seed blanket using ANSYS

LIU Dejun, LIU Tianqi, LI Yuge, LIU Zihui, SUN Jiayi, CHAO Junqi, DONG Yilong, LIU Xinzhen

(,,110866,)

A molding machine of substrate grass seed blanket can take agricultural waste straw and livestock manure as the raw material, in order to fabricate the grass seed blanket after hand-holding and molding, particularly for the green lawn. Among them, aerobic fermentation can be also adopted to add the premixing liquid for complete decomposition. The continuous uninterrupted molding can be realized after drying below 60℃, transportation, and laying. The substrate grass seed blanket can be laid directly or half-buried in the ground for the urban, park, and residential greening. However, the existing molding machine cannot fully meet the large-scale production in the design of the initial size parameters. The weight of the larger support burden can tend to cause the uneven force of substrate at the extrusion outlet during extrusion molding. This study aims to reduce the component force deformation for better molding stability. Structural optimization was implemented with the extrusion outlet at the neck length, neck width, material plate thickness, and bolt hole diameter as the object using ANSYS Workbench 19.2. The maximum deformation was 0.85 mm, and the maximum equivalent force was 191.25 MPa, using parametric modeling. The response surface method (RSM) with multi-objective optimization was used to optimize the design of the squeeze outlet model. The maximum deformation was 0.54 mm, and the maximum equivalent force was 164.85 MPa. The topological optimization of the extrusion port was carried out to remove the unnecessary material dimensions without affecting the static analysis. The total weight of the part was reduced by 36.60%. EDEM software was used to verify the optimized extruded parts as a whole machine. The grass seed blanket molding was analyzed by the discrete element method with a simulation time of 30 s. Furthermore, the data extraction of the test indicators was performed by the post-processing module. The simulation was performed with the molding particle density and extruded particle quality as the indicators, which were 1 383.2 kg·m-3and 2 685 g, respectively. The test prototype was made to conduct the germination and drying validation tests. The measured density and mass of the formed substrate grass seed blanket were obtained with an error of 6.7% and 2.7%, respectively, compared with the simulation. The validation test was compared with the test before optimization. The density of the formed particles and the mass of the extruded particles were significantly improved by 5.84% and 2.88%, respectively, before optimization. Consequently, the optimized extrusion outlet can be expected to improve the working efficiency of the forming machine. The formed grass blanket was enhanced with the increase of density between the particles of the substrate grass seed blanket. The quality of the blanket can also fully meet the requirements of the production use in the forming machine of substrate grass seed blanket.

straw; substrate; agricultural organic waste; extrusion molding device; extrusion outlet; optimized design

2022-12-01

2023-04-07

国家自然科学基金项目(32171900)

刘德军,教授,硕士生导师,研究方向为农作物秸秆高值化利用技术与智能装备。Email:ldjldj@126.com

10.11975/j.issn.1002-6819.202212001

S233.74

A

1002-6819(2023)-08-0076-10

刘德军,刘天奇,李宇鸽,等. 基于ANSYS的基质草籽毯成型机挤出口优化与试验[J]. 农业工程学报,2023,39(8):76-85. doi:10.11975/j.issn.1002-6819.202212001 http://www.tcsae.org

LIU Dejun, LIU Tianqi, LI Yuge, et al. Optimization and experiment of the extrusion outlet of molding machine for substrate grass seed blanket using ANSYS[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(8): 76-85. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2023.202212001 http://www.tcsae.org