多线切割机线锯系统张力预补偿控制与试验

2023-07-27范维陈剑文曾荣

范维,陈剑文 ,曾荣

(1.华中农业大学工学院,湖北武汉 430070;2.湖北三江航天红林探控有限公司,湖北孝感 432000)

0 前言

目前全球90%以上的集成电路均采用硅片作为衬底。单晶SiC基片(简称SiC晶片)具有良好的导电性能和导热性能,特别适合制备高频、高温、大功率微电子器件。SiC晶片制造的电子器件能够降低或取消电子冷却系统、提高推进质量比、提高固态射频功率器件的输出功率,在航空航天电子系统、雷达系统和浪涌电压抑制系统等工业场景中得到广泛应用[1-3]。

硅片切割方式也随着对硅片直径、厚度、粗糙度、总厚度偏差(TTV)、翘曲度、表面损伤层等方面要求的提高而改进[4]。目前使用最广泛的硅片切割技术是多线切割,其加工精度高、控制系统复杂、制造难度大,且核心技术一直被国外少数几个机床制造公司所掌控,主要有瑞士的MEYER BURGER、HCT,日本的高鸟、NTC等公司。由于技术垄断,且制造工艺复杂,多线切割技术的研究,尤其是固着磨料多线切割机的研究,对于打破技术壁垒,实现多线切割机的自主制造,满足国内光伏硅片的生产需要具有极大的意义。

目前对于多线切割SiC晶片去除机制的研究主要集中于锯切过程中的硅片材料去除方式和机制方面,类似于脆性材料的磨削、研磨过程中材料的去除[5-6]。对于金刚石线锯自身在锯切过程中张紧力波动机制,并依此进行张力补偿控制的研究甚少[7-8]。金刚石线锯锯切过程虽然与磨削过程都是磨粒的二体磨削加工过程,但是由于加工方式、加工线锯和刀具的结构不同,其加工受线锯张紧特性的影响机制也会有所差异。例如多线切割技术中,线锯在加工辊上对硅锭切割过程中受压产生的挠度、往复切割时加工辊高速换向时线锯张力的波动等,都会导致线锯切割状态发生改变[9],影响硅片表面质量,甚至造成断线等加工故障[10-13]。

因此,本文作者针对多线切割系统线锯排布过程中的张力值的变化进行建模分析,根据线锯张力变化规律,结合多线切割机实际加工时张力传感器与加工辊线锯挠度测量数据采集与处理,建立了张紧轮两侧线锯的张力变化模型。基于开放式数控系统提出多线切割系统张紧力波动预补偿的控制策略,并通过自主研发的金刚石多线切割设备进行张力预补偿控制的性能测试与对比试验,验证建模方法和控制系统的有效性。

1 多线切割机线锯张力建模分析

1.1 多线切割线锯系统

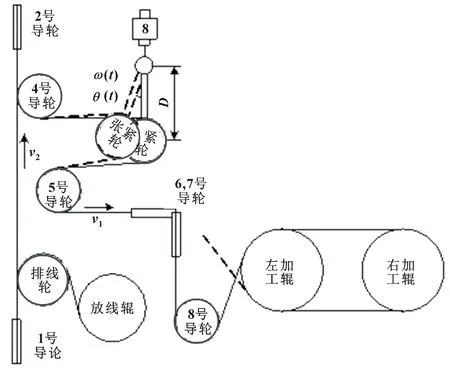

以自主研发的DWS多线切割机为研究对象,该多线切割机属于固着磨料多线切割机,采用电镀金刚石线锯,对硅棒进行切片加工。多线切割机的线锯系统由收放线辊、左右加工辊、排线轮、张紧轮和换向轮组成,通过张紧轮的作用,对整个线锯系统的张力进行增大或者减小,使张力值能够满足切片加工。线锯系统排布方式如图1所示。

图1 线锯系统排布原理

1.2 导轮处线锯张力建模

在多线切割机的实际加工过程中,线锯在各个导轮处的张力不同且变化,线锯张力波动的大小与导轮的几何尺寸、线锯包角和外载干扰有关。

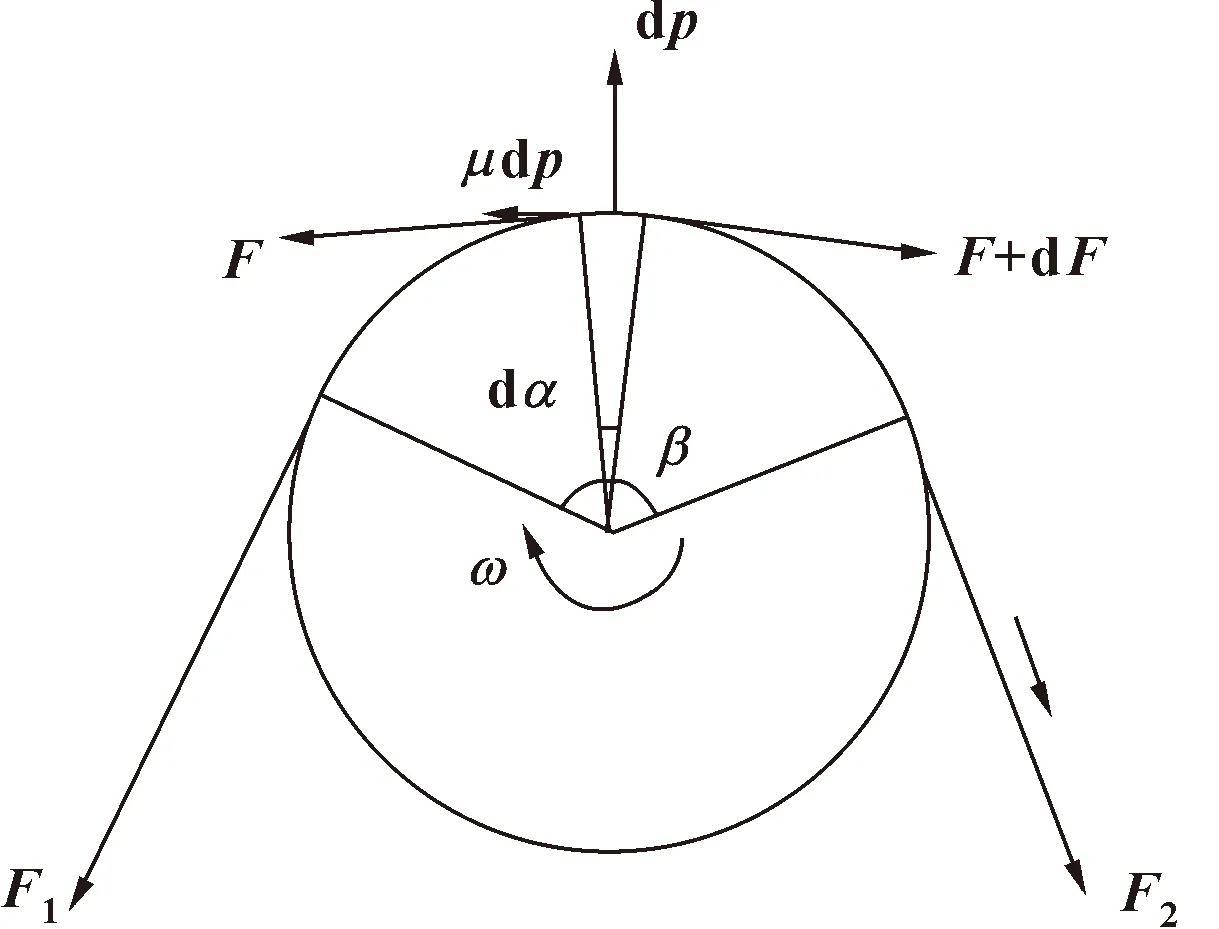

多线切割系统具有对称性,以线锯在左侧加工辊系统为例,需要经过8个导轮、1根加工辊,线锯张力在这一过程中的变化与导轮、加工辊的包角大小有一定的联系。对于包绕材料的张力模型,根据张力递增定律[14],如图2所示,设导轮顺时针方向运动,取包角为dα的一线锯微元为对象,线锯的密度为ρ,该线锯微元两侧受张力分别为:F和F+dF。

图2 线锯主动运动

该段材料相对于导轮中心轴的转动惯量为

dI=ρ·R3·dα

(1)

当线锯主动、导轮从动运动时,如图2所示,在dp方向上:

(2)

dα和dF都趋近于0,上式可近似为

(3)

在μdp方向上:

(4)

dα趋近于0,式(4)可视为

(F+dF-F-μdp)R=0

(5)

dF=μdp

(6)

将式(6)代入式(3),得:

dF=μ·F·dα

(7)

(8)

对式(8)在β段线锯上进行积分,得:

F2=F1·eμ·β

(9)

式(9)表明线锯带动导轮运动时,线锯张力的变化规律,当导轮从动时,线锯上力的变化趋势呈以自然指数e为底的指数函数增加。

同理,当线锯从动、导轮主动运动时,此时线锯张力:

F2=F1·e-μ·β

(10)

式(10)表明导轮带动线锯运动时,线锯张力的变化规律,当导轮主动时,线锯上力的变化趋势呈以自然指数e为底的指数函数减小。

1.3 张紧轮线锯系统动力学建模

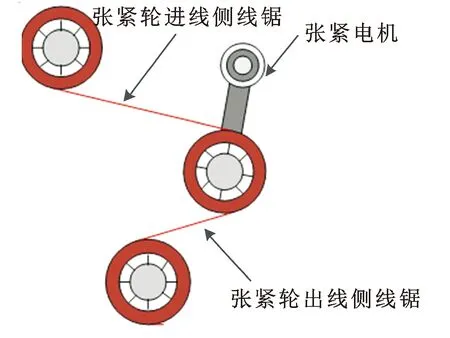

放线辊侧张力调节系统由浮动张紧轮、摇臂及张力调整电机组成,其调节原理如图3所示。

图3 张力调节系统示意

张力电机输出转矩,通过摇臂、张紧轮对线锯施加恒定张力,对其波动进行一定的缓冲(摇臂的摆动范围体现了该系统的补偿调节能力)。根据前面分析,各导轮处线锯的等效张力和加速度不相等且时变,以张力调节轮为研究对象,张力传感器安装在排线轮上。则张紧轮摆动的动力学模型可表示为

(11)

式中:张紧轮的等效转动惯量为Ji;角速度为ω(t);Tf为线锯在导轮上的摩擦力矩;Tm为电机输出力矩;F1(t)和F2(t)为张紧轮两侧张力,且满足:

(12)

(13)

Fp为排线轮处检测的张力值。式(12)(13)描述了放线侧加工辊、张紧轮和各导轮之间的张力关系,将测得张力作为反馈和设定张力(张力电机输入电流)进行对比,并通过加工辊处的线弓检测进行张力波动的预补偿,从而进行多线切割恒张力控制器设计。根据张力动力学模型得到预补偿角位移为

r)-Tf-Tm]dt2

(14)

θ(t)为摇臂的角位移。由于恒张力控制是通过张力调整电机的旋转进行角位移或速度的补偿,此时θ(t)反映的是对张紧轮两侧张紧力辨识拟合后,预测的张紧力波动所需进行的旋转角位移补偿值。

2 多线切割张力波动预补偿控制模型

张紧力控制系统采用三相永磁同步电机(PMSM),电机的定子为三相分布绕组,通过矢量变换对PMSM进行线性化解耦控制,将伺服驱动定义在电流环驱动,电机的输出可以等效为功率放大器,伺服系统的模型可以表示为

(15)

其传递函数框图如图4所示。

通过拉普拉斯变换,得到伺服系统的传递函数:

(16)

多线切割线锯系统的恒张力控制系统包括:加工辊处挠度曲线拟合提出的张力预补偿模型和通过排线轮处张力检测得到的反馈控制模型。其控制策略为:上位机输入期望角位移信号,通过伺服系统提供的虚拟轴补偿得到虚拟转矩,虚拟角位移信号预先输入具有张力波动动力学特性的补偿模型,从而得到虚拟补偿转矩的误差值,将此误差值对张紧电机的输入模拟量进行预补偿。另一方面,通过排线轮处的张力在线检测,对张紧力控制系统进行实时反馈闭环控制。线锯系统恒张力控制模型如图5所示。

3 多线切割加工试验

3.1 试验方案

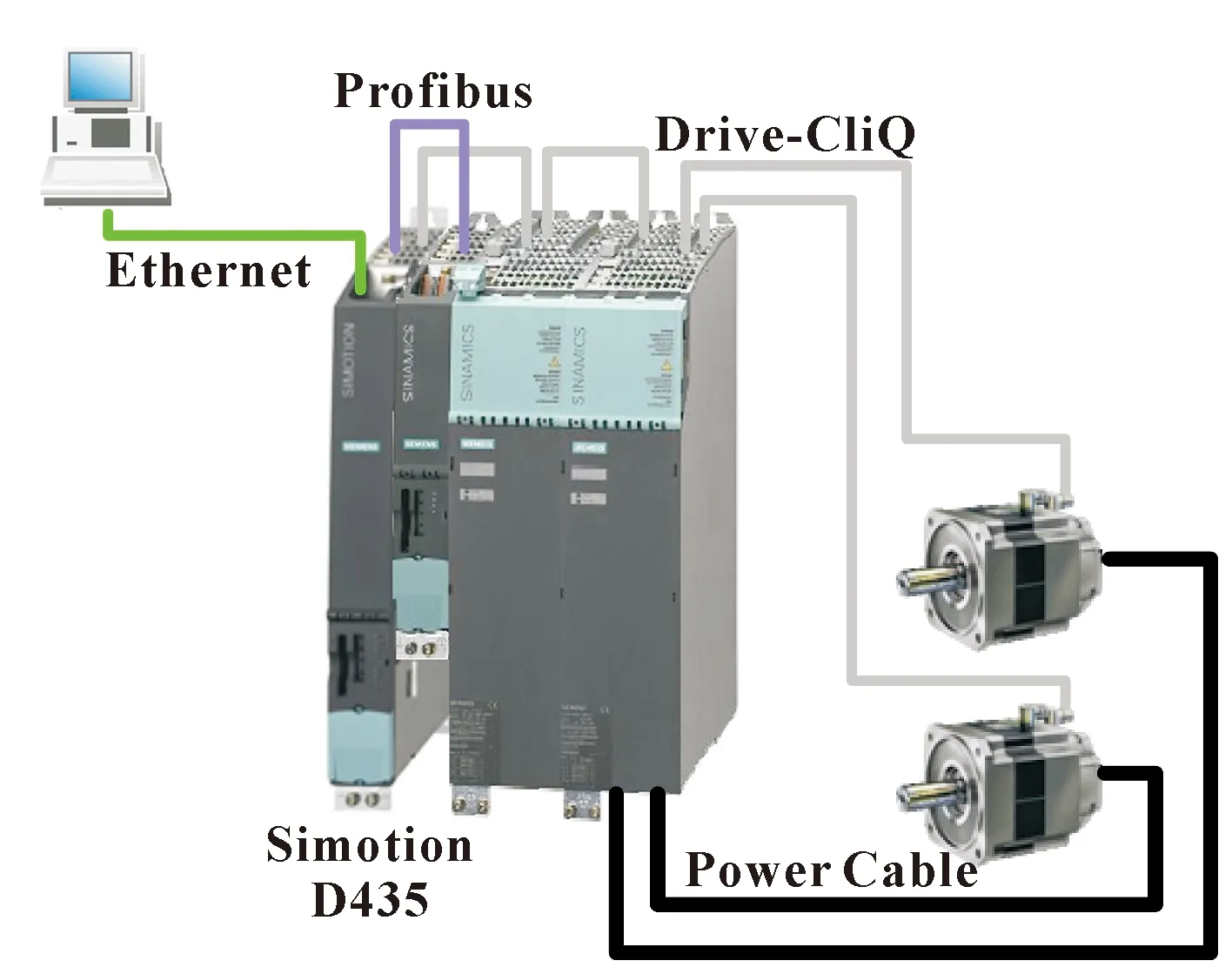

文中采用自主研发的DWS多线切割机,整体设备如图6所示。控制系统采用西门子Simotion D435运动控制器、PLC、ET 200M分布式I/O模块、西门子1FK7系列永磁同步电机及装有SCOUT工程开发平台和WinCC Flexible可视化人机界面软件的上位机等,如图7所示。

图6 DWS多线切割机

图7 基于Simotion的张紧系统硬件组态示意

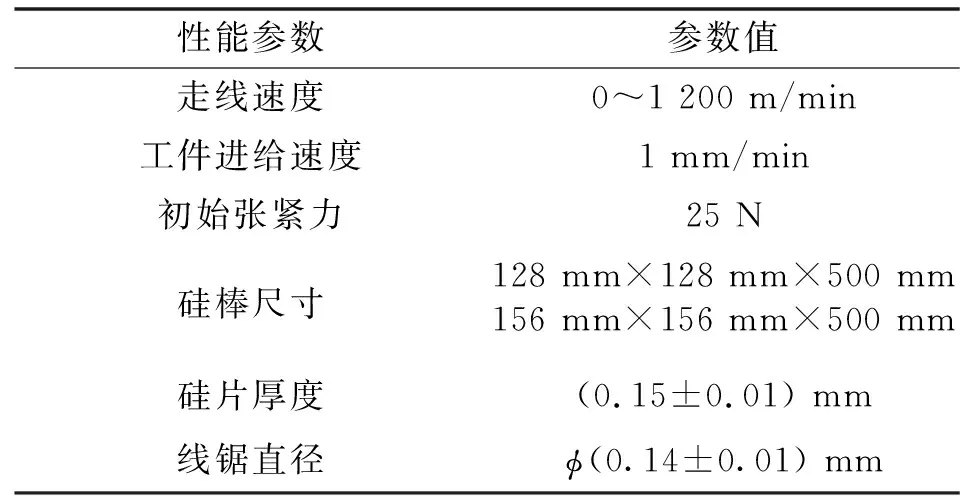

该多线切割机部分工艺性能参数如表1所示,多线切割机采用电镀金刚石线锯,直径为φ(0.14±0.01)mm,母线材质为琴钢丝;金刚石线在与导轮上的聚氨酯层作相对运动时,其摩擦因数μ约为0.03。为验证恒张力控制系统的有效性,采用480 m/min的走线速度,试验阶段输入矩形速度信号,每5 s换一次走线方向[15]。

表1 多线切割机性能参数

3.2 试验结果分析

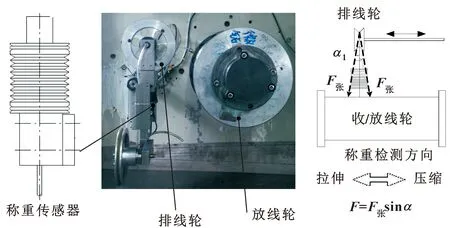

试验过程中主要需要观察走线速度和线锯的张力传感器示值2个监测点的变化情况。排线轮处张力测量如图8所示,由于线锯张紧力检测是通过排线轮处的张力传感器实现,排线轮沿放线轮的轴向运动会产生线锯张力偏差,实际张力值为

图8 线锯排线轮处张力传感器检测方案

F=Fdcosα

(17)

其中:α为排线轮处线锯与竖直方向的夹角,且满足:

(18)

其中:vp为排线轮设定排线速度;Lp为排线轮与2号导轮竖直方向的中心距。

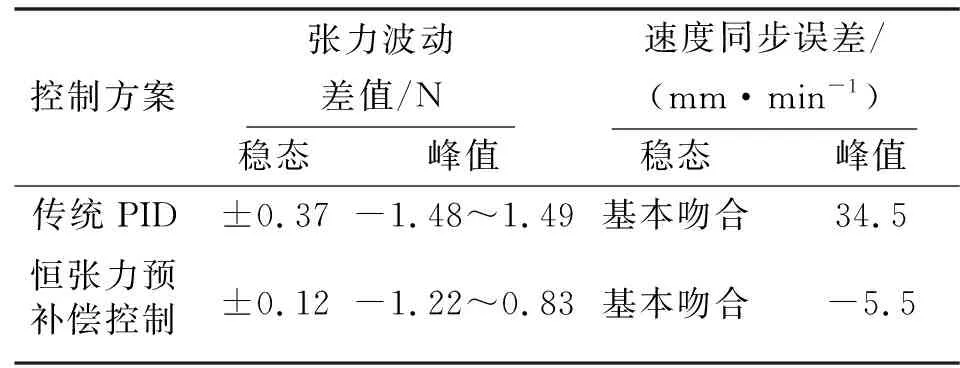

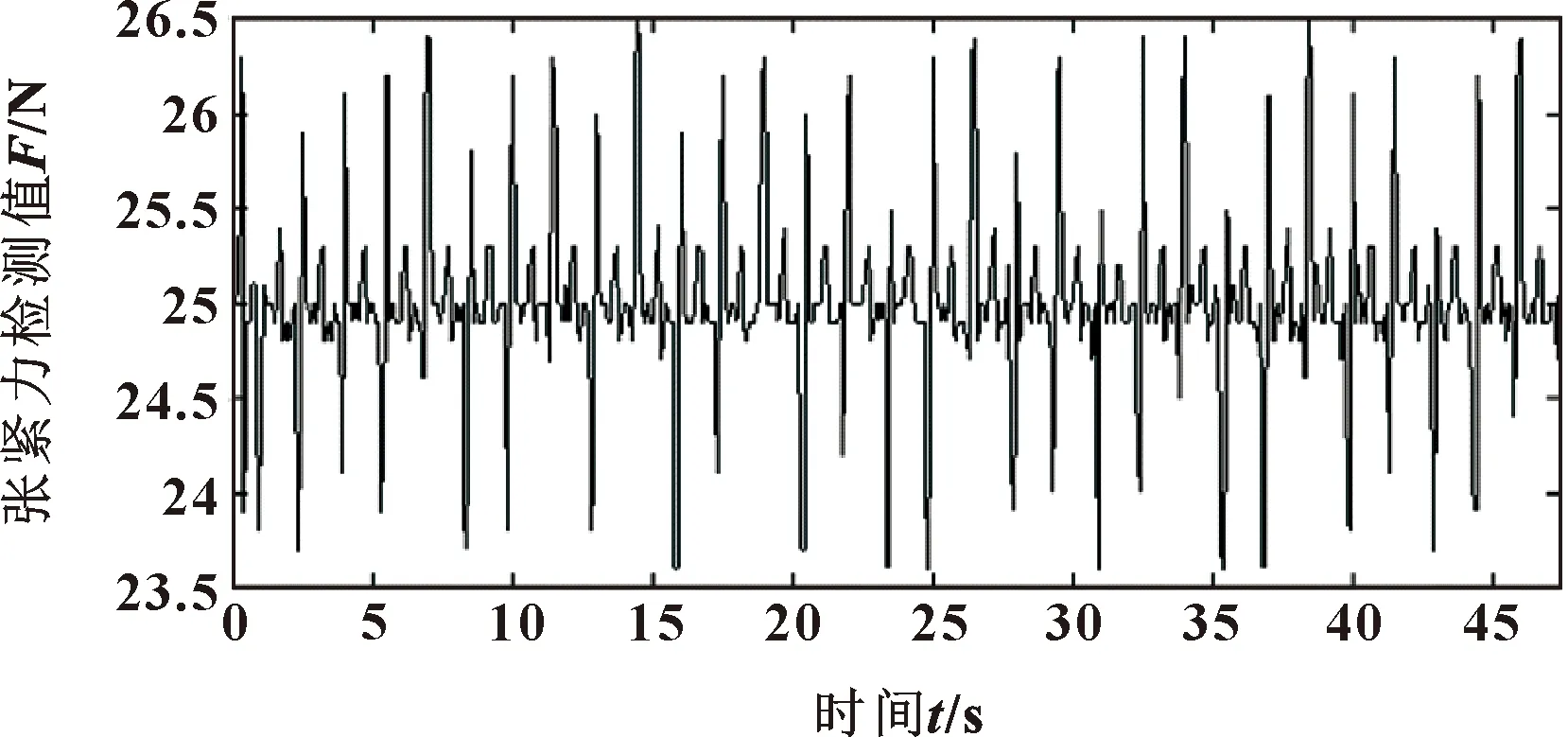

为精确显示其控制精度,将张力波动响应数据由Simotion系统导入Excel文件,并用MATLAB分别绘制该观测数据曲线(数据采集周期为5 s),结果如图9和图10所示。线锯张紧力的控制性能会直接影响收、放线轮的线速度是否同步。图11所示为收、放线轮的速度输入轨迹。控制系统中加工辊电机的编码器反馈转速曲线如图12和图13 所示,采用传统PID和恒张力预补偿的张力波动与速度误差结果统计如表2所示。

表2 两种控制方案的张力波动与速度误差结果统计

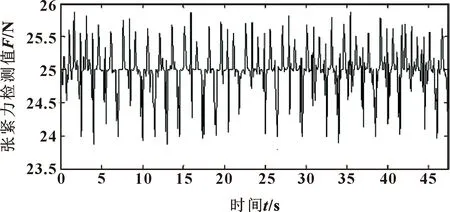

图9 传统PID控制张力波动检测曲线

图10 张力预补偿控制张力波动检测曲线

图11 收、放线轮速度曲线

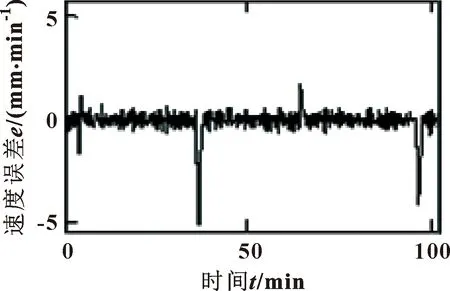

图12 张力预补偿控制收放线轮速度同步误差

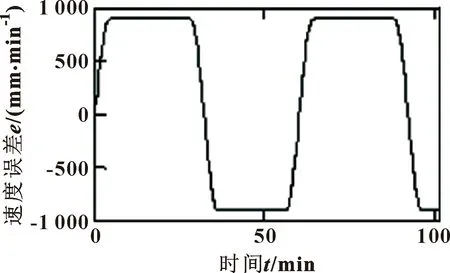

图13 传统PID控制收放线轮速度同步误差

由图9和图10可以看出:通过参数整定之后,应当设定初始张紧力为25 N(线锯张力增高有利于提高切割能力,但过高的线锯张力会引起线锯刚性过大导致断线)。张紧轮采用文中提出的恒张力补偿控制后,张紧力波动范围为:23.80~25.85 N,稳态波动误差约为±0.12 N。采用传统PID控制,张紧力波动范围为:23.50~26.50 N,稳态波动误差约为±0.37 N。

由图12和图13可以看出:张紧轮采用文中提出的恒张力补偿控制后,收放线轮稳态运动基本同步,换向时产生误差波动峰值±5.5 mm/min范围内;而传统PID控制的收放线轮稳态运动基本同步,但是换向误差波动峰值在±34.5 mm/min。

4 结论

文中针对金刚石多线切割系统张紧力波动导致线切割能力和精度下降的问题,提出了张紧力预补偿的恒张力控制策略,通过金刚石线锯在导轮两侧的张力变化特性分析与建模,采用线弓检测对张力波动进行拟合,结合张力反馈器建立张力预补偿控制系统,实现对恒张力的控制。通过自主研发的金刚石线切割设备进行对比试验,文中提出的恒张力预补偿控制系统相比传统PID张力控制,张力波动幅值和稳态误差都明显减小,且收放线轮具有更好的线速度同步性能。提供了线切割装备的恒张力控制新方法,并为后续进行多轴转速同步控制的研究奠定了基础。