掘进巷道断层构造治理技术研究与应用实践

2023-07-26陈黎明

陈黎明

(山东能源集团云鼎科技股份有限公司,山东 济南 250000)

1 概况

南屯煤矿7329 工作面地质条件复杂,断层构造发育,根据邻近已回采工作面实际揭露,工作面回采区域预计揭露4 条断层,分别 是Fv-7(110 ° ∠70 °H=5.1 m)正 断 层、3TF-1(189 ° ∠65 °H=2.0 m)正 断 层、3TF-2(280 ° ∠30 °H=2.50 m)正 断 层 及3TF-2(290°∠70°H=4.0 m)正断层。其中三条断层预计在胶带顺槽揭露,一条断层预计在轨道顺槽揭露。

2 断层构造影响分析

受断层构造影响区域,煤层及上覆岩层完整性遭到破坏。在断层构造影响区域进入采掘扰动范围后,受采掘扰动影响,煤层直接顶及以上岩层进一步破坏,增大施工期间顶板及煤壁管理难度。掘进工作面首次揭露断层构造时,煤体的切割扰动使得构造应力得以释放,导致掘进迎头煤体片帮、顶板漏冒,难以进行支护,增大施工过程中的安全风险[1]。回采工作揭露断层时,断层构造使得煤层顶板在液压支架顶梁前端即开始下沉、垮落,导致液压支架顶梁不能对岩层进行有效支撑,煤层顶板在失去有效支撑后,破碎冒落会进一步加剧,从而形成顶板破碎、支护失效、顶板破碎加剧的恶性循环。断层构造的存在,还会影响巷道应力分布,使得采煤工作面的超前支承压力影响范围和压力峰值区发生变化[2],给采煤工作面两巷超前支护工作带来一定困难。采动影响下断层对工作面支承压力的数值模拟结果表明,当工作面从断层下盘向断层面推进时,会在工作面和断层间的煤柱造成加压效应,产生较高的应力集中[3]区。应力集中在煤岩体中,使得煤岩体产生应变的同时积聚大量的弹性能,弹性能集聚达到煤岩体的承载极限后缓慢释放会导致井巷发生形变,表现为巷道顶底板及两帮的移近,变形量过大,会导致巷道的部分功能丧失[4],带来大量的巷道扩修工程量。

图1 断层构造影响区域应力及应变情况

3 针对性治理措施

断层构造对掘进工作面的影响,一方面是由于构造应力的释放,掘进期间矿压显现明显,掘进施工困难。另一方面是由于断层构造导致煤体及顶板的完整性遭到破坏,无法进行有效支护。基于以上分析,对断层构造的治理目的,一是要解决断层构造影响区域的煤岩完整性问题,二是要确保断层构造影响区域的支护体系在构造应力释放时,能对应力释放区域进行可靠有效支护。注浆加固措施是通过对断层构造影响区域进行注浆,浆液通过构造裂隙扩散,充满构造裂隙,待浆液凝固后,将破碎煤岩体固化成整体,增大煤岩体的完整性和连续性,从而确保支护体系的可靠性。

3.1 注浆加固

3.1.1 注浆施工参数

巷道掘进期间,根据地质探测结果,结合掘进施工实际揭露情况,当进入断层构造影响区域后,开始对断层构造影响区域巷道顶板和两帮进行注浆加固。注浆顺序为先帮部后顶板,帮部注浆为先下部后上部,顶板注浆由两侧向中间进行施工。

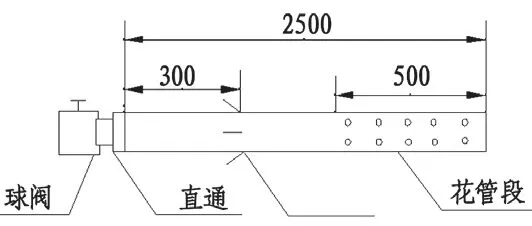

注浆孔径32 mm,间排距为2000 mm×2000 mm,顶板注浆孔深为4.0 mm,帮部孔深6.0 m。其中帮部孔一组布置2 个,上部距顶板0.8 m,以20°倾角斜向上,下部孔与上部孔间距2.0 m,水平布置,垂直于煤壁施工。顶板注浆孔一组布置3个,巷道中心线布置1 个,两侧对称间距2.0 mm 各布置1 个,两侧注浆孔以30°倾角斜向上,孔深4.0 m。注浆管由2 根6 分铁管组成,每根铁管长度3.5 m,注浆孔安设带有球形截止阀的注浆管,注浆管末端设花管,注浆管全长装入注浆孔内,只外露球形截止阀及以外部分,孔口设置防脱装置并缠绕麻丝固定于钻孔内。如图2。

图2 注浆套管剖面图(mm)

3.1.2 注浆材料

注浆材料需要有较好的粘结性能和较高的强度,能够在增大破碎煤岩体的完整性和连续性的同时,提高煤岩体的强度。注浆材料通过裂隙扩散后,能与原有支护体系融合,实现原有支护体系的全长锚固。基于以上要求,最终选择MZM-70 型高强无机锚固料,该锚固材料具有浆液稠度高、硬化不收缩、微膨胀、静止触变性好、初凝时间短、注浆时间可控的特点,浆液受扰动即会液化流动,停泵即可停浆,锚固料不会从破碎岩体内流出,有利于破碎岩体充填密实,保障支护及时有效。经过实验验证,注浆施工1 d 后抗压强度可超过25 MPa,一个月后抗压强度可超过70 MPa。浆液配比表见表1。

表1 浆液配比表

3.1.3 注浆施工工艺及方法

注浆工艺:浆液搅拌站→吸浆管路→注浆泵→注浆管路→注浆阀→预设管→围岩裂隙。

注浆方法:首先通过高压风对注浆管路进行吹风,清洗管内煤粉及其他杂物,保证注浆管路畅通。为保证注浆效果,需选择合理注浆泵出口压力,压力过大,对注浆系统管路抗压能力要求高,注浆过程中容易出现漏浆、跑浆,注浆压力小,注浆速度慢,影响施工进度。综合考虑,最终确定注浆泵出口压力为7 MPa。浆液准备:首先在搅拌桶内加入一定量清水,然后按配比缓慢加入锚固料,边加锚固料边不断搅拌,促使锚固料与清水充分接触,待锚固料加完成后仍需不断搅拌10 min 以上,促进锚固料充分溶解。锚固料充分溶解后采用注浆设备进行注浆施工。当浆液从围岩钻孔或裂隙中流出,说明注浆完成,即可停止注浆,进入下一注浆孔施工工序。

3.2 加强断层构造区域的支护

73下29 巷道采用锚网+钢带+锚索的主动支护形式,断层构造区域将断层构造对支护体系的影响,纳入支护体系计算考量参数。通过计算,确定支护锚杆及锚索的合理长度及支护间排距,以确保支护体系强度满足巷道使用需求。

1)锚杆(索)参数计算

① 冒落拱高度计算

式中:H为冒落拱高度;B为巷道宽度,取3.5 m;f为顶板岩层硬度,断层影响构造区域取1.5。

经计算断层构造影响区域冒落拱高度为1.2 m。

② 顶板锚杆长度

式中:H为冒落拱高度,断层构造影响区域取1.2 m;K为安全系数,取1.5 m;L1为锚杆锚入稳定岩层的深度,取0.5 m;L2为外漏长度,取0.1 m。

经过计算,最终确定断层构造支护锚杆长度为2.5 m。

2)顶部锚索

式中:L索为顶板锚索长度;L1为锚索深入稳定岩层锚固长度,取2 m;L2为需要吊挂不稳定岩层厚度,取4.5 m;L3为锚索外露长度,取0.2 m。

经过计算,最终确定断层构造影响区域顶板支护锚索长度7.2 m。

3)锚杆间排距计算

式中:Q为锚杆设计锚固力,取70 kN;K为安全系数,取2;H为冒落拱高度,取1.2;r为悬吊岩石及煤的厚度比例加权比重,取26。

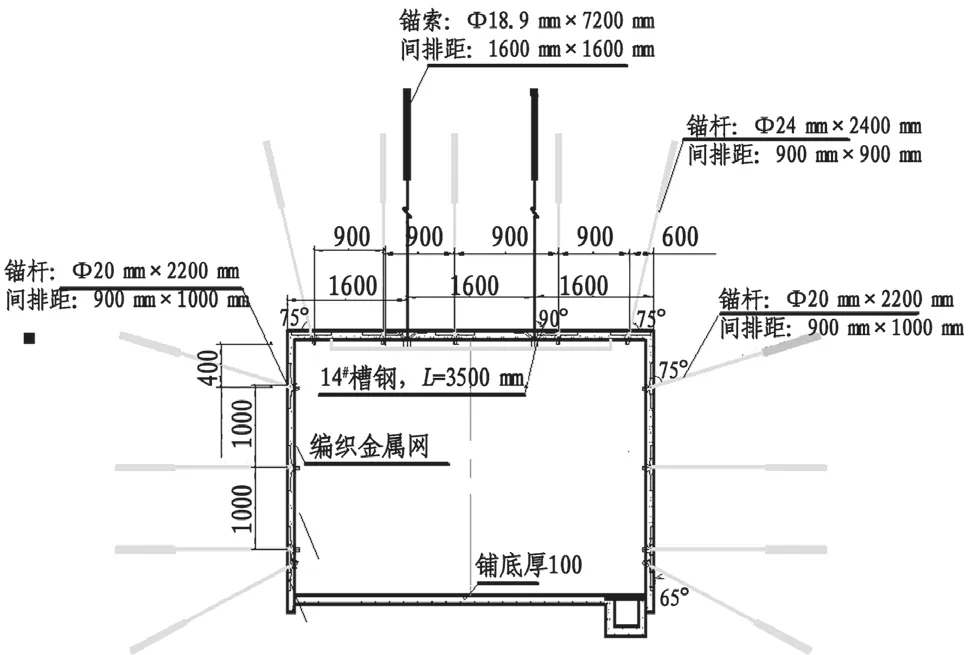

经过计算最终确定断层构造影响区域顶部锚杆间排距由1000 mm×1000 mm 缩小至900 mm×900 mm,巷道帮部锚杆间排距1000 mm×900 mm。采用屈服强度500 MPa 的左旋无纵筋高强度螺纹钢树脂锚杆,规格为Φ22 mm×2400 mm,设计锚固力190 kN,预紧力矩300 N·m。帮部采用屈服强度500 MPa 的左旋无纵筋高强度螺纹钢树脂锚杆,规格为Φ20 mm×2400 mm,设计锚固力160 kN,预紧力矩300 N·m;顶部锚杆配合钢带支护,使用Q235A钢板加工的长×宽×厚为150 mm×150 mm×10 mm 蝶形托盘,中间钻Φ26 mm 的孔;帮部使用Q235A 钢板加工的长×宽×厚为150 mm×150 mm×10 mm 的蝶形托盘,中间钻Φ26 mm 孔。顶板锚索采用SKP22/1×19S/1860 矿用锚索及配套锁具,锚索长度7200 mm,设计锚固力230 kN,预紧力200 kN。锚索间距1600 mm,排距1600 mm,锚索布置在相邻四根锚杆之间,锚索配套使用Q345钢板加工的长×宽×厚为300 mm×300 mm×16 mm 蝶形托盘,中间钻Φ26 mm 孔。断层区域支护设计如图3。

图3 断层区域支护设计图(mm)

4 结论

经注浆加固,解决构造影响区域煤体完整性差问题,经过充分分析断层构造影响,确定断层构造影响区域煤层及顶板破碎松动范围,确定锚杆(索)长度等关键参数,最终解决断层构造影响区域支护困难、支护效果差的问题。为验证治理效果,在断层构造影响区域设置了两组矿压观测点,巷道掘进施工完毕后,断层构造影响区域顶板最大下沉量为100 mm,两帮最大移近量为230 mm,均在可控范围内,说明该区域顶板及煤体经注浆加固及强化支护后,完整性得到保证,能对上覆岩层进行有效支撑,工作面回采期间,通过该区域未发生顶板冒落事故,煤体片帮也得到缓解,取得预期效果。