通讯基站分离式热管换热器的传热性能实验研究

2023-07-26甘云华廖月鹏袁辉刘锋铭李勇

甘云华 廖月鹏 袁辉 刘锋铭 李勇

(1.华南理工大学 电力学院,广东 广州 510640;2.广西自贸区见炬科技有限公司,广西 钦州 535000;3.华南理工大学 机械与汽车工程学院,广东 广州 510640)

随着5G技术的应用和普及,通信基站机房内设备日益增多,机房内平均热流密度日渐增大,据工信部统计,截至2021年11月底,我国基站数量超210万座,到2025年5G基站数量将达到800万座[1]。如何解决基站机房面临的散热能力不足和能源利用率低等问题成为当前研究的热点。热管作为一种高效的导热元件,具有导热系数大、均温性能优良和稳定性高等特点,被广泛运用于电动汽车领域[2-5]、数码电子领域[6-7]、航空航天领域[8-9]和通讯基站及数据中心温控领域[10-11]。因此,对于解决目前基站内存在的温控问题,最经济有效的方式是利用热管换热器进行温控。

分离式热管作为一种传热不受限于距离的热管,可通过管路的布置进行超远距离热传输,具有广阔的使用场景。通信基站机房内部通信设备繁多且摆放形式多样,所以散热系统摆放位置十分受限,由此,分离式热管十分适用于该场景。分离式热管的传热性能受许多因素影响,如流道结构、高度差及工质类型等。目前国内外许多学者均对分离式热管进行了深入研究,严浩等[12]利用Matlab编制了动力型分离式热管换热器的稳态计算模型,能够预测换热量随蒸发段进风温度的变化。佟振等[13]研究了CO2分离式热管系统在数据中心的应用,发现CO2分离式热管具有优良的性能,能大大降低数据中心的温控能耗。Zhang等[14]研究了微通道回路热虹吸管换热器在数据中心中的应用,分析了影响换热器性能的因素。刘玉清等[15]对重力型分离式热管蒸发器压降性能进行了研究,发现压降随着角度的增加而持续减小。Yao等[16]进行了自然循环下两相虹吸回路蒸发器的影响实验,就工质充液率对性能的影响进行了深入的研究。Yue等[17]分析了不同接触角下表面润湿性对微通道分离热管蒸发器内工质热特性和流动特性的影响。Ding等[18]对分离热管系统中沸腾传热和流动特性进行了实验研究,并对分离式热管系统沸腾换热系数的不同经验公式进行了比较分析。

郝长生等[19]研究发现热管散热器可代替机房内空调的使用,并且大大降低基站内的温控能耗。Xia等[20]建立了微通道分离式热管的准三维分布式参数模型,能很好地预测微通道分离热管在各种加热功率下的热性能。Wang等[21]对采用分离式热管换热器的数据中心进行了能效分析研究,结果表明分离式热管系统可以实现节能。张泉等[22]分析了充液率对微通道分离式热管换热器性能的影响规律,为微通道分离式热管的理论模型的建立提供了参考。杨春英等[23]通过研究发现,分离式热管供冷技术适宜在基站使用。目前的研究中,对通讯基站分离式热管换热器的使用研究较少,现有研究多是讨论充液率和结构对传热性能的影响以及分离式热管换热器的使用对基站节能效率的提升,对不同类型工质在相同和不同的热流密度下的性能变化以及在不同类型工质下充液率的变化规律的研究较少。本研究对基站用分离式热管换热器的传热性能的影响因素进行分析,探究了理论充液率和实际充液率间的差异及不同充液率下的换热器性能变化规律,并探讨了高、中温工质在一定工况下的性能变化以及蒸发段和冷凝段在不同散热条件下对换热器系统的影响规律。本研究的结果可为分离式热管换热器在通讯基站上的应用提供一定的设计参考。

1 实验系统及数据处理方法

1.1 实验系统

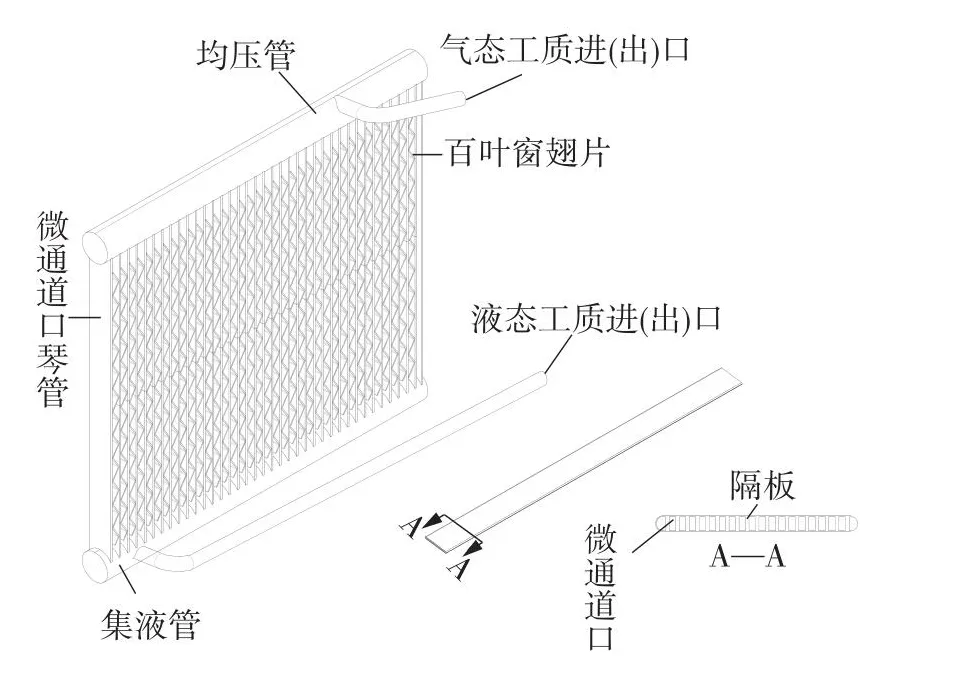

如图1所示,换热器蒸发器和冷凝器选用微通道口琴管、翅片、集液管和均压管组成,参数见表1。与翅片管换热器不同,微通道口琴管式换热器由铝合金制作而成,材料便宜,工质充注量较小,换热器整体较轻。

图1 蒸发器(冷凝器)结构图Fig.1 Sketch map of the evaporator (condenser)

表1 换热器相关参数Table 1 Heat exchanger parameters

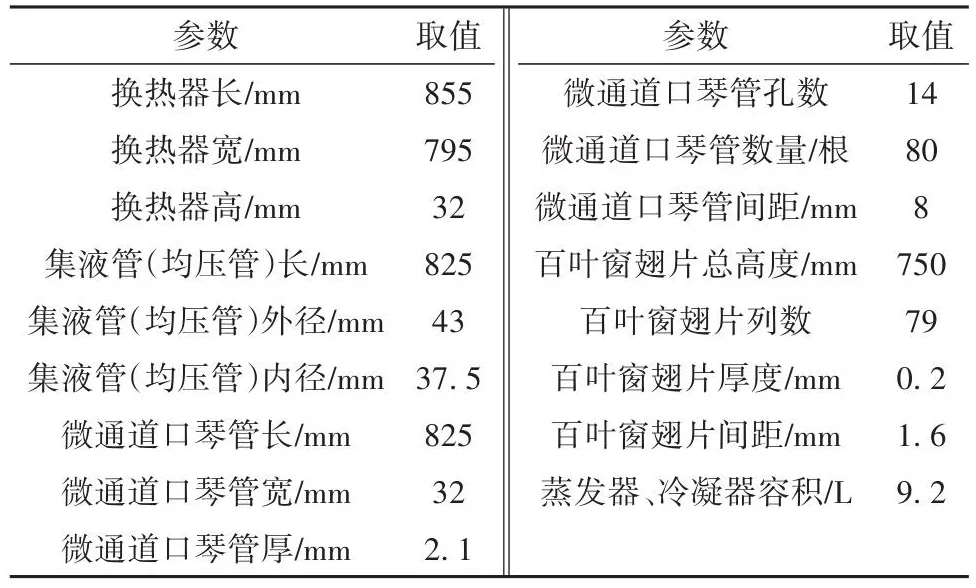

如图2所示,换热器系统由蒸发器、冷凝器、蒸汽上升管、液体下降管和室内外风机组成,系统工作原理为:蒸发器侧风机增强空气流动,使空间内热量流经蒸发器,蒸发器内部工质吸热气化,气态工质沿着蒸汽上升管到达冷凝器,在冷凝器侧风机的强制对流下,气态工质迅速被冷却液化,液态工质沿液体下降管回到蒸发器,如此循环,完成室内外的热量传递过程。

图2 系统示意图Fig.2 System diagram

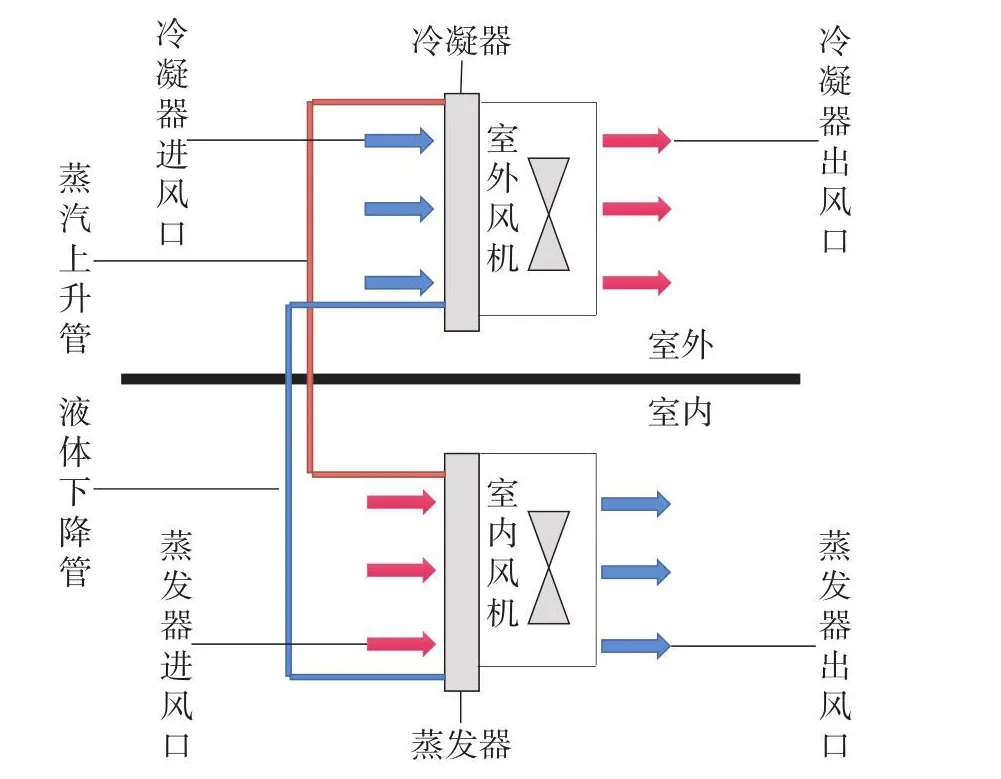

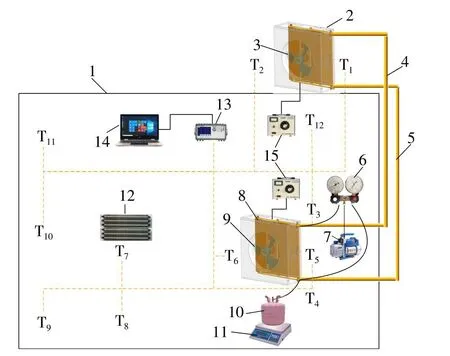

如图3所示,分离式热管换热器实验系统主要由换热器风机系统、工质充注系统、加热模块和温度采集系统组成。换热器风机系统由风机和交流调压电源组成,风机功率区间为0~800 W;工质充注系统由真空抽气泵、压力表、工质储液罐、电子秤和充注管道组成,充液方式为:打开压力表与换热器连接阀口,开启真空抽气泵对系统进行10 min的抽真空,随后关闭真空抽气泵并保压30 min,确认无泄露后开启储液罐与换热器连接阀口并进行工质的充注;加热模块为热敏电阻(PTC)加热系统,目前大多数基站机房内的发热功率为4 kW左右,故实验固定加热功率为4 kW;温度采集系统由12个PT100热电偶、金科4064多线路温度采集器和电脑组成,采集器每秒采集1次数据,热电偶的布置如下:测点1为冷凝器进风侧温度(室外环境温度),测点2为冷凝器出风侧温度,测点3为蒸发器侧蒸汽出口温度,测点4为蒸发器侧液体进口温度,测点5为蒸发器进风侧温度,测点6为蒸发器出风侧温度,测点7为加热模块侧温度,测点8-12为空间内温度。蒸发器和冷凝器内部充注工质后进行实验,将蒸发器和冷凝器的高度差保持在1.5 m不变,蒸汽上升管和液体下降管的外径为19.05 mm,壁厚为1 mm,长度分别为2.45 m和2.61 m。

图3 实验系统Fig.3 Experiment system

实验过程为:实验台搭建完毕后根据实验需要进行工质的充注,随后启动加热模块以及室内外风机,加热模块产生热量传递至空间内,热量在室内风机的强制对流下流经蒸发器并与室外环境进行热交换,实验过程中利用数据采集系统实时检测与记录各测点的温度数据,当各测点温度在30 s内变化不超过0.1 ℃时,认定系统达到稳定状态。

1.2 数据处理方法

本实验热管换热器的充液率η定义为:在20 ℃下充注的液态工质的体积与换热器整体内容积之比,其计算如式(1)所示:

式中,Vin、Val分别为充注的工质体积和换热器整体内容积,m3。

定义室内外温差ΔTio为蒸发器进风温度与室外温度的差值,气液管的温差ΔTvl为蒸发器蒸汽进口处的温度与蒸发器液体进口处温度的差值,计算式见(2)和(3)。由于实验过程中加热功率Q恒定,因此,温差越低时,换热器热阻越小。为了数据的直观对比,本研究将室内外温差ΔTio作为评判换热器性能优劣的一个重要参数,它能够直观反映出换热器是否有优良的传热性能;除此之外,气液管的温差ΔTvl也作为一个重要的参数,其能反映换热器能否处于正常工作状态。

式中:T1、T3、T4、T5分别为室外环境温度、蒸发器侧蒸汽出口温度、蒸发器侧液体进口温度和蒸发器进风温度,℃。

对同一分离式热管换热器,其换热能力大小取决于传热过程的总热阻,故用当量换热系数表征其换热能力,其值为换热器总热阻的倒数,计算式见式(4):

式中:K为当量换热系数,W/℃;Q为加热功率,W。

温差ΔT、风机功率P和充液率η的不确定度由Moffat[24]的方法进行分析:

式中,X和xi分别代表因变量和第i个自变量,温差ΔT的误差主要来自于温度采集器和热电偶,风机功率P的误差主要来自于交流调压电源,充液率的误差来自于电子秤。其中,金科4064多线路温度采集器、PT100热电偶、STG1000W交流调压电源和电子秤的精度分别为±0.5 ℃、±0.15 ℃、±0.67%和±0.33%。

通过计算,温差ΔT的最大误差值为0.52 ℃,风机功率P的最大误差值为5.36 W,充液率η的最大误差值为0.33%。

2 实验结果及分析

2.1 充液率的计算及其对换热器传热性能的影响

理论最小工质充液率计算如下:

式中:Mt为理论最小工质充注量,kg;ρ20为20 ℃下工质的密度,kg/m3;Val为换热器整体内容积,m3。

理论最小工质充注量Mt为[25]

式中:Me、Mc、Ms、Mx分别为蒸发段中的液量与蒸汽量之和、冷凝段中的液量与蒸汽量之和、上升管中的蒸汽量和下降管内的液体量,kg。

蒸发段蒸汽量和液量之和为[26]

式中:l为长度,m;Ae为蒸发段截面积,m2;v为蒸发段内工质比体积,m3/kg;Le为蒸发段长,m。

由于蒸发段内汽液两相流的比重较小,且汽液共存的距离较短,所以当充液率最小时满足:从汽液共存态开始到全转化为气态,含汽率均匀增加。所以,式(8)进行修正后得到式(9):

同理,对冷凝段,充液率最小时也应满足:从汽液共存开始到全转化为液态,含汽率均匀减小。故冷凝段蒸汽量和液量为

式(9)和(10)中:Ae、Ac分别为蒸发器和冷凝器内流道截面积,m2;ρv、ρl分别为蒸汽密度和液体密度,kg/m3;εi为第i个截面的含汽率,%。

上升管中蒸汽量为

下降管中液量为

式(11)和(12)中:As、Ax分别为上升管和下降管截面积,m2;Ls、Lx分别为上升管和下降段长度,m。

通过以上各式算出理论最小工质充液率ηt为25.89%。

选取工质R134a进行换热器的充液率实验,实验发现,当换热器的充液率增大到27.12%时,换热器恰好正常工作,其温差小于6 ℃,此时的充液率为实际最小充液率ηr。最小充液率的实验值和理论值的误差为δ:

计算得出,δ为4.74%,小于5%,由于仪器影响导致的误差值为0.33%,由此可知,实验值和理论值的差距很小,二者吻合较好。

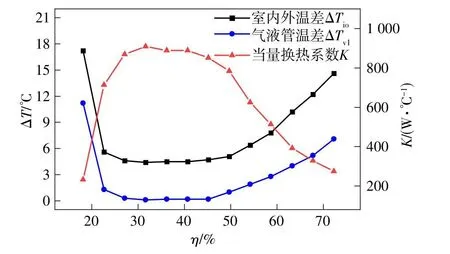

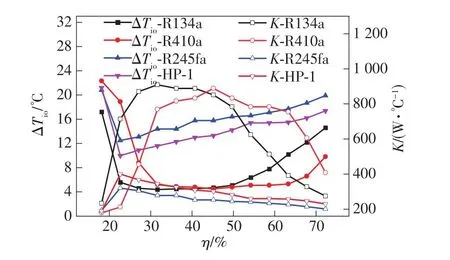

图4示出了室内外温差ΔTio、气液管温差ΔTvl和当量换热系数K随充液率的变化趋势。如图4所示,室内外温差随着充液率的增大而先减小后增大。充液率低于22.6%时,换热器传热性能差,这是因为充液率较低时,蒸发器处于烧干状态,液体回流不够导致换热器内无法形成完整的气液循环,散热以气态工质的显热交换为主。而当充液率大于22.6%时,室内外温差迅速降低,当量换热系数增大,换热性能逐渐增强,散热以相变换热为主,并在31.6%充液率时达到最佳换热性能,此时当量换热系数为909 W/℃。在充液率为27.1%~47.9%区间内换热器性能十分优良,能使室内外温差ΔTio维持在5 ℃内。当充液率高于47.9%时,随着充液率增大,换热器性能逐渐降低,使得蒸发器内部的液态工质过多从而不能及时参与相变循环,换热面积减小,导致换热性能下降。再者,当工质过多时,经过蒸汽管道的工质就由气态工质变成了汽液混合工质,随着工质的进一步增多,还会出现工质液滴进入冷凝器中,此时就会在管壁形成液膜,在冷凝器内部表面增加了换热热阻,使得冷凝段蒸汽凝结的热量需要穿过液膜后才能传到外界环境中,导致传热恶化。由理论计算和实验结果可知,此换热器达到换热要求的最小充液率为22.6%,而充液率为27.1%~47.9%时,换热器性能基本一致并达到最佳。

图4 温差及当量换热系数随充液率的变化Fig.4 Changes of temperature difference and equivalent heat transfer coefficient with filling ratios

如图4所示,气液管温差ΔTvl的变化趋势与室内外温差ΔTio的变化趋势基本一致,在室内外温差低于5 ℃时,气液管的温差小1 ℃,此时换热器处于优良充液率范围。由此,本文将室内外温差低于5 ℃时的状态定义为换热器性能优良,气液管的温差低于1 ℃时代表换热器处于正常工作状态。

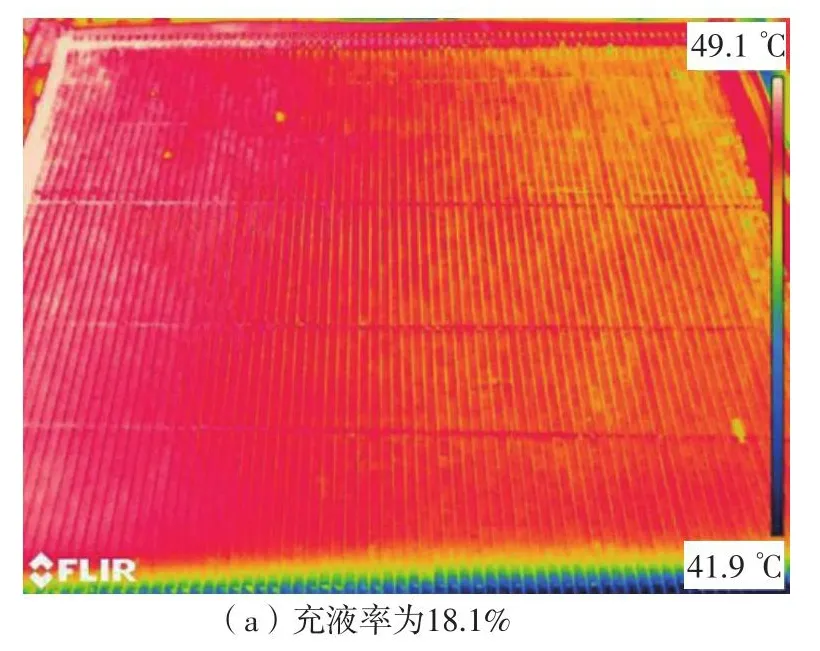

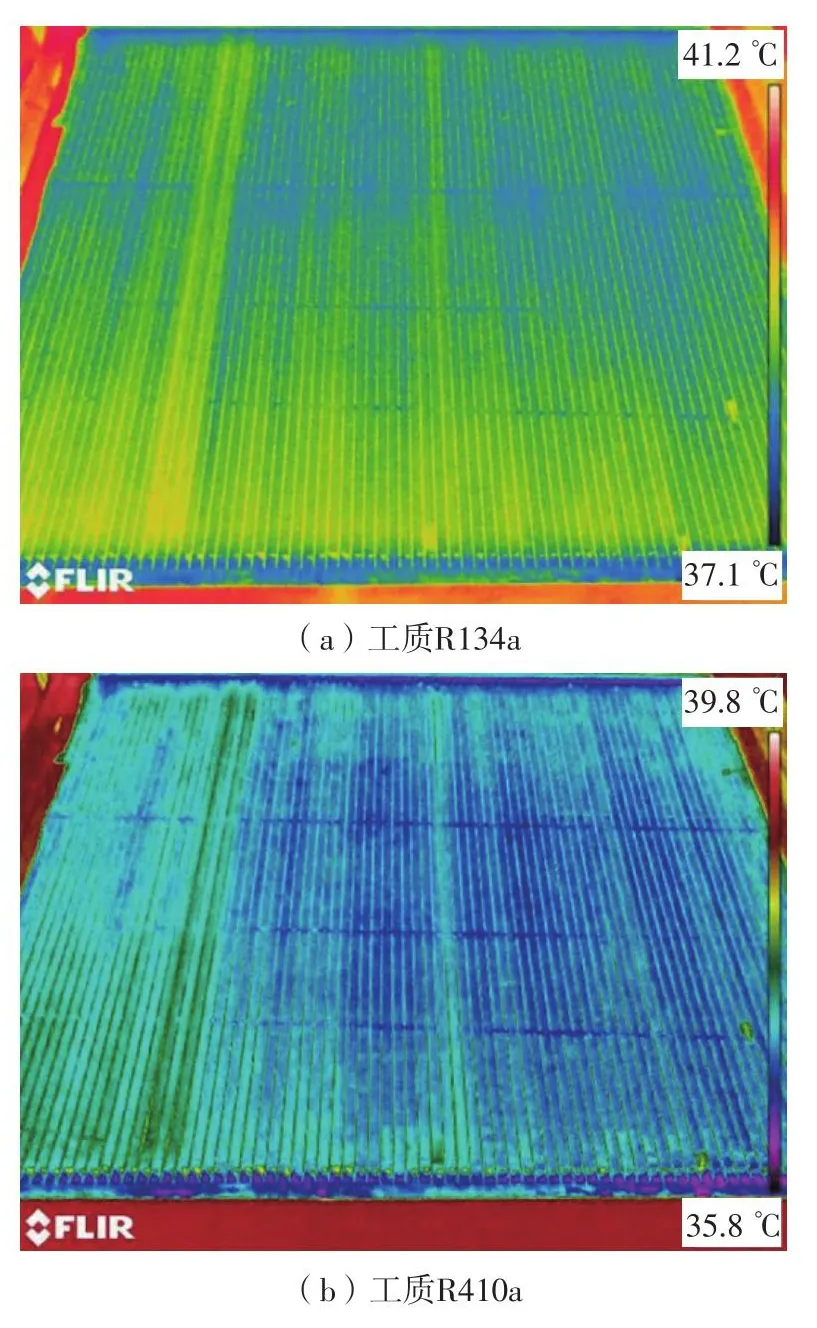

根据实验涉及的充液率范围,以相同的充液率增量选取18.1%、45.2%、72.3%的充液率工况,以分析低、中、高充液率对换热器的影响。图5示出了3种选定工况下系统达到稳定状态时利用FLIR T865红外热像仪拍摄的蒸发器表面温度分布。如图5所示,当充液率低时,蒸发器表面温度高,内部工质以过热蒸汽形式存在,无相变换热过程。当充液率达到最佳充液率区间时,换热器表面温度分布均匀,工质处于完整的相变循环状态,此时换热以相变换热为主。当充液率过大时,蒸发器表面温度分布不均,部分工质未能参与相变,工质不均匀地聚集在集液管以及口琴管中,此时相变区域减小,导致换热能力下降。

图5 不同充液率下蒸发器的表面温度Fig.5 Temperature of evaporator surface at different filling ratios

2.2 不同类型工质对换热器传热性能的影响

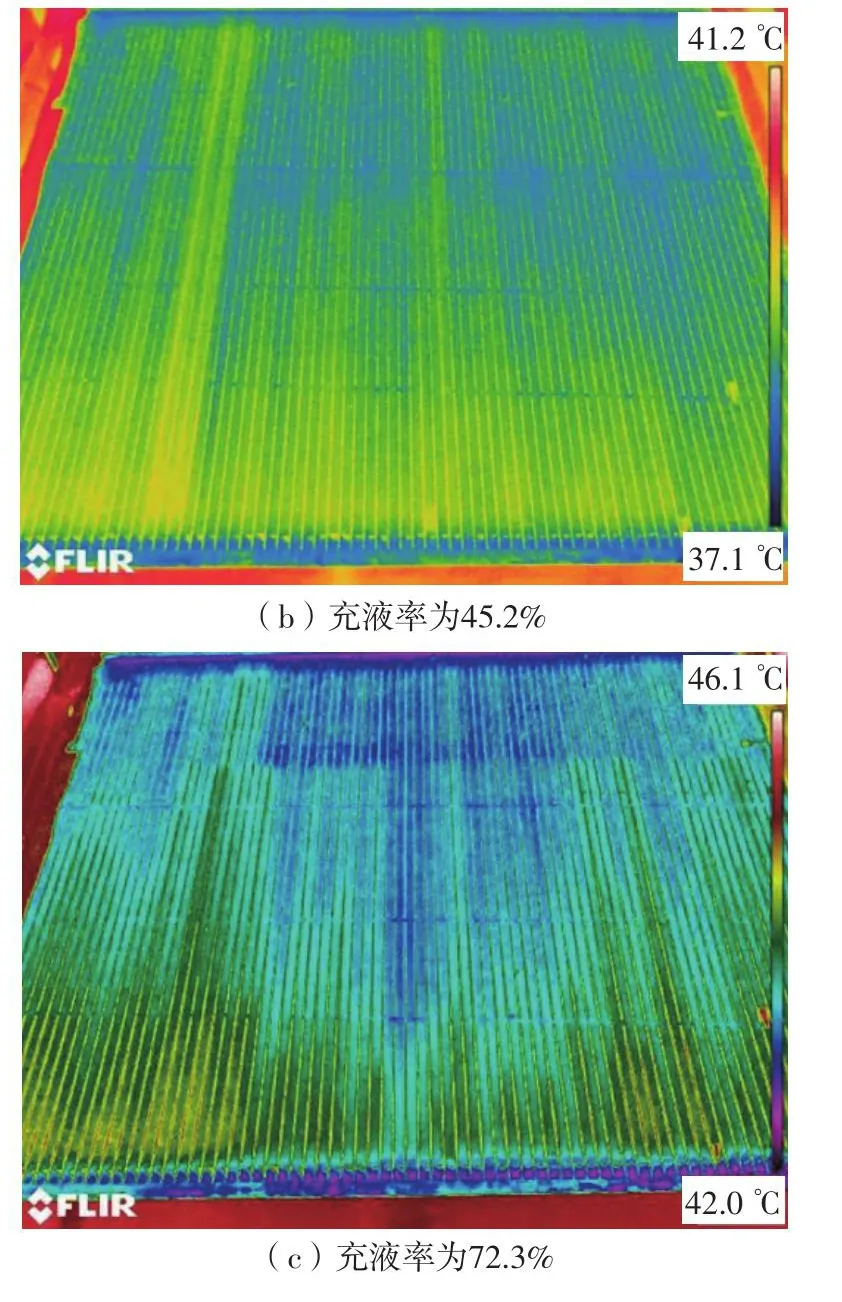

本研究分别选用了2种高温(沸点高于0 ℃)和2种中温工质(沸点高于-60 ℃且低于0 ℃)对换热器进行实验,高温工质为R245fa和HP-1,中温工质为R134a和R410a,4种工质的物性参数如表2所示,可以看出工质的沸点越低其压力越高。

表2 实验工质及其物性参数Table 2 Experimental working fluids and physical parameters

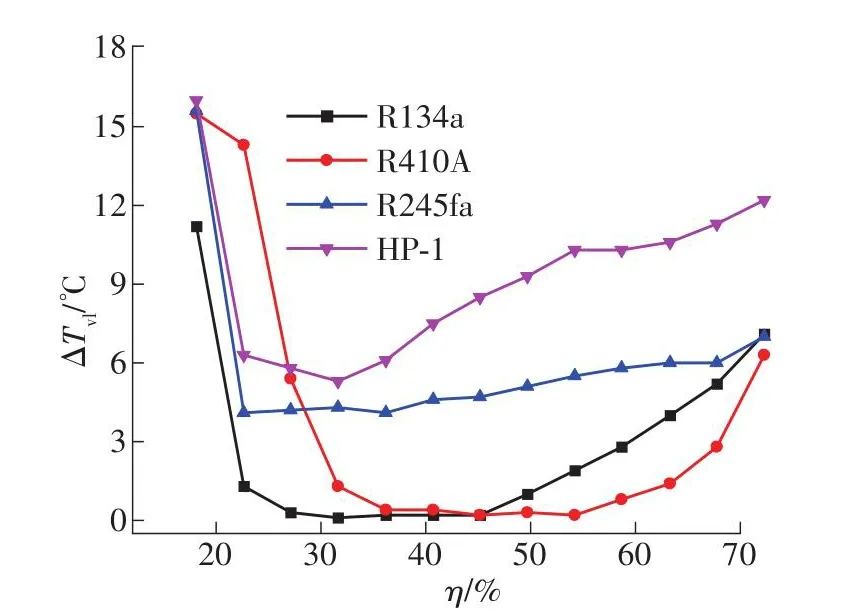

在相同的实验条件下对分别充注了4种工质的换热器进行实验,充液率为45.2%,图6示出了室内外温差ΔTio和当量换热系数K随充液率改变的变化趋势,图7示出了气液管温差随充液率改变的变化趋势。如图6所示,该分离式换热器在使用中温工质R410a和R134a时具有良好的换热性能,在最佳充液率下当量换热系数高于800 W/℃,并能使室内外温差维持在5 ℃内。工质沸点越低,其最佳充液率范围越大,工质R410a的最优充液率范围比沸点较高的工质R134a的最佳充液率范围大,R410a的最佳充液率范围为31.6%~58.7%,R134a的为27.1%~47.9%。使用高温工质R245fa和HP-1时,尽管充液率改变,室内外温差和气液管温差一直很大,当量换热系数小于400 W/℃,其传热性能不佳。

图6 不同工质下室内外温差及当量换热系数随充液率的变化Fig.6 Changes of indoor and outdoor temperature difference and equivalent heat transfer coefficient at different filling ratio with different working fluids

图7 不同工质下气液管温差随充液率的变化Fig.7 Changes of the temperature difference between the steam pipe and the liquid pipe at difference filling ratios with different working fluids

图8示出了在36.2%充液率下使用4种工质时换热器的启动曲线。由于当换热器工作达到稳定状态时气液管温差几乎不变,故本研究以气液管温差作为判断换热器启动特性的依据。实验中,加热模块均先开启200 s,随后开启室内外风机。如图8所示,使用工质R410a、R134a、R245fa和HP-1的换热器分别在时间t为330、350、400和450 s左右达到稳定状态,由此可见,工质沸点越低,换热器越快达到稳定工作状态,散热的响应速度越快,且其降温速率也越快。在未开启风机进行无源散热时,沸点低的工质能更快地进行换热,温升速率相对沸点高的工质小。

图8 充液率36.2%时不同工质下换热器的启动曲线Fig.8 Startings curves using different working fluids at filling ratio of 36.2%

图9为45.2%充液率下使用4种工质时蒸发器表面温度照片。如图9(b)所示,在使用工质R410a时,蒸发器表面温度分布最为均匀且温度低,集液管及口琴管处无明显积液现象,相变区域大,散热以气液相变传热为主,R134a次之。如图9(d)所示,使用沸点最高的工质HP-1时,换热器表面温度均很高,集液管及口琴管处积液明显,且无明显的相变区域存在,传热以液态工质的显热传热为主。

图9 充液率为45.2%时不同工质下蒸发器的表面温度Fig.9 Temperature of evaporator surface at filling ratio of 45.2% with different working fluids

2.3 不同室内、外风机功率下换热器的传热性能

风机功率P同样会影响换热器性能,在使用工质R134a且其充液率为45.2%时,进行了两组分别为当外风机功率不变(800 W)的情况下改变内风机功率,以及在保证内风机功率不变(800 W)的情况下改变外风机功率的实验,其他条件均保持不变。

图10示出了室内外温差ΔTio和当量换热系数K随内、外风机功率变化曲线。可以看出,在外风机功率不变的情况下增大内风机功率能够使得室内外温差显著减小、当量换热系数显著增大,由功率200 W时的9.9 ℃温差变为功率800 W时的4.7 ℃温差。但是随着内风机功率的继续增大,室内外温差减小的幅度降低,由功率从200 W增大到250 W时的温差降低1.3 ℃,变为功率从750 W增大到800 W时的温差仅降低0.2 ℃。在内风机功率不变的情况下增大外风机功率能够减小室内外温差,但是幅度相对较小,由功率200 W时的7.9 ℃的温差变为功率800 W时的4.9 ℃的温差,最终随着外风机功率的进一步增大,室内外温差趋于稳定。

空气侧的传热系数αa[27]计算见式(14)、(15):

式中:αa为空气侧的传热系数,W/(m2·K);j为百叶窗因子;Rea为空气侧雷诺数,Pra为空气普朗特数;λa为空气导热系数,W/(m·K);Lp为百叶窗间距,m;ρa为空气密度,kg/m3;vamax为空气最大流速,m/s;μa为空气黏度,kg/(m·s)。

由式(14)、(15)可知,当空气流速增大时,空气侧雷诺数增大,空气侧的传热系数Rea随之增大。当内风机功率不变时,增大外风机功率,冷凝器空气侧传热系数增大,换热性能增强。但随着外风机功率的进一步增大,换热性能却无较大改善,甚至不变。这是因为虽然冷凝器空气侧传热系数增大,但蒸发器的散热能力是固定不变的,当冷凝侧换热能力超过蒸发侧,换热能力则取决于蒸发侧,此时达到了分离式热管换热器的冷凝极限。

同理,当仅增大内风机功率,对换热器性能的提升也是有限的。但增大内风机功率对换热器性能提升的幅度比增大外风机功率对性能提升的幅度大,这是因为:在相同内外风机风量下,蒸发器空气侧传热系数小于冷凝器空气侧传热系数,所以增大内风机功率对换热器性能具有更大的提升。但随着内风机功率的进一步增大,室内外温差减小,蒸发器与冷凝器空气侧传热系数接近相等,增大内风机功率对性能的提升幅度与增大外风机功率对性能的提升幅度趋于一致。

3 结论

本研究针对通讯基站设计了一种基站机房用分离式热管换热器,通过实验研究的方式,分析了理论充液率与实际充液率之间的差异和充液率对传热性能的影响规律以及中、高温工质影响换热器传热性能的原理,还探究了风机功率对传热性能的影响,最后得出了蒸发器和冷凝器传热极限的影响规律。结论如下:

(1)换热器的理论最小充液率与实际最小充液率的拟合程度很好,误差值为4.74%;在相同工况下,使用工质R134a时,换热器传热性能随着充液率的增大而先增强后变弱,最佳的充液率区间范围为27.1%~47.9%,并在充液率为31.6%时达到最佳换热性能,此时的换热器效率为77.66%,当量换热系数为909 W/℃。室内外温差和气液管温差可作为判断换热器是否正常工作的指标,当室内外温差小于5 ℃和气液管温差小于1 ℃时,换热器具有优良的传热性能。

(2)高温工质不适用于该换热器,中温工质能使换热器具有优良的传热性能,在相同工况下,工质的沸点越低,越能够满足换热器正常工作条件;相同工况下,沸点越低的工质,最佳的充液率范围区间越大,工质R134a沸点高于R410a,工质R134a的最佳充液率范围为27.1%~47.9%,而工质R410a的最佳充液率范围为31.6%~58.7%。该结果能够为工质的选择提供一定的技术参考。

(3)分别增大内风机和外风机的功率都能使换热器的传热性能提升;换热器性能随着风机功率的增大先显著提升,而后提升缓慢;蒸发器侧由于散热条件较差,所以提升内风机的功率能够使换热器传热性能显著提升,但是受到蒸发和冷凝极限的限制,一直增大风机功率并不是提升换热器整体性能的最优选择。因此,在设计换热器的时候需要充分考虑蒸发器和冷凝器传热性能的匹配,从而保证换热器具有优良的传热性能。