奥氏体不锈钢螺纹紧固件摩擦系数影响因素的试验研究

2023-07-21徐立军范奇达张文波应佳舟

徐立军、范奇达、张文波、应佳舟

(舟山市7412 工厂,舟山 316041)

0 引言

螺纹紧固件虽结构简单,但应用广泛,是汽车行业不可或缺的通用零件之一。据汽车行业资料显示,一辆汽车平均所要使用的紧固件约有4 000 多件,种类多达500 多种[1]。由此,汽车主机厂对螺纹紧固件的装配非常重视。更重要的是,螺纹连接的质量直接决定了整车的装配质量水平和汽车的安全可靠性。

螺纹连接的质量取决于预紧力的大小。预紧力过大,螺栓紧固至目标扭矩时,所获得的轴向预紧力将可能超出设计极限,造成螺栓出现明显的颈缩变形。即使当时未断,后续失效的风险也大大增加。预紧力过小,螺栓紧固后达不到锁紧功能,在长期振动载荷或冲击载荷的作用下会容易松动[2]。所以,螺栓紧固时需控制预紧力,使其处于合适的范围。通过研究螺纹拧紧技术可知,采用扭矩法紧固螺栓,在弹性阶段,预紧力跟摩擦系数呈负相关关系。因此,我们可以把对预紧力的控制转化成对摩擦系数的控制。

摩擦系数是指摩擦力与正压力之间的比值。当摩擦面的材料及其表面状态还有相应润滑条件确定后,摩擦系数就可以认为是一个材料常数。但在螺纹连接中,其还与紧固件表面状态、制造公差等诸多因素有关[3]。可以说,影响摩擦系数值的因素非常多。因此,国家标准GB/T 16823.3-2010《紧固件 扭矩-夹紧力试验》就对试验垫片、陪试件及其表面处理状态等基准条件进行限制,以确保有良好的重复性。不过,该国标在适用范围上对螺纹紧固件的材质进行了限制,但并未涵盖不锈钢螺纹紧固件的摩擦系数检测。

本文的研究对象是以奥氏体不锈钢材质制成的螺纹紧固件,旨在对其摩擦系数试验中可能涉及的多种因素进行分析和探讨。该研究通过联系相关标准,求同存异,为科学准确地测定奥氏体不锈钢螺纹紧固件摩擦系数和解决某些现场装配问题提供有用的参考依据和方法。

1 摩擦系数试验

1.1 试验原理

螺纹紧固件在弹性拧紧过程中,外力所施加的紧固扭矩可分解为支承面处扭矩和螺纹处扭矩。支撑面处的扭矩因克服摩擦力而被消耗;螺纹处扭矩除用于克服螺纹摩擦,还有一部分转化为轴向夹紧力,可用如下公式表示[4]:

式中:T为紧固扭矩;Tb为支撑面扭矩;Tth为螺纹扭矩;F为螺栓轴向力;Db为支撑面等效摩擦直径;μb为支撑面摩擦系数;d2为螺纹中径;α为牙型半角;μth为螺纹摩擦系数;P为螺距。

在假设端面部分和螺纹处摩擦系数相等的前提下,通过公式(1)变换,计算总摩擦系数μtot,得:

螺纹摩擦系数μth由下式计算得出:

支承面摩擦系数μb由下式计算得出:

其中,Db取值可以依据下式得出:

式中:D0为支承面外径;dh为螺栓通过的垫圈或支承零件的孔径。

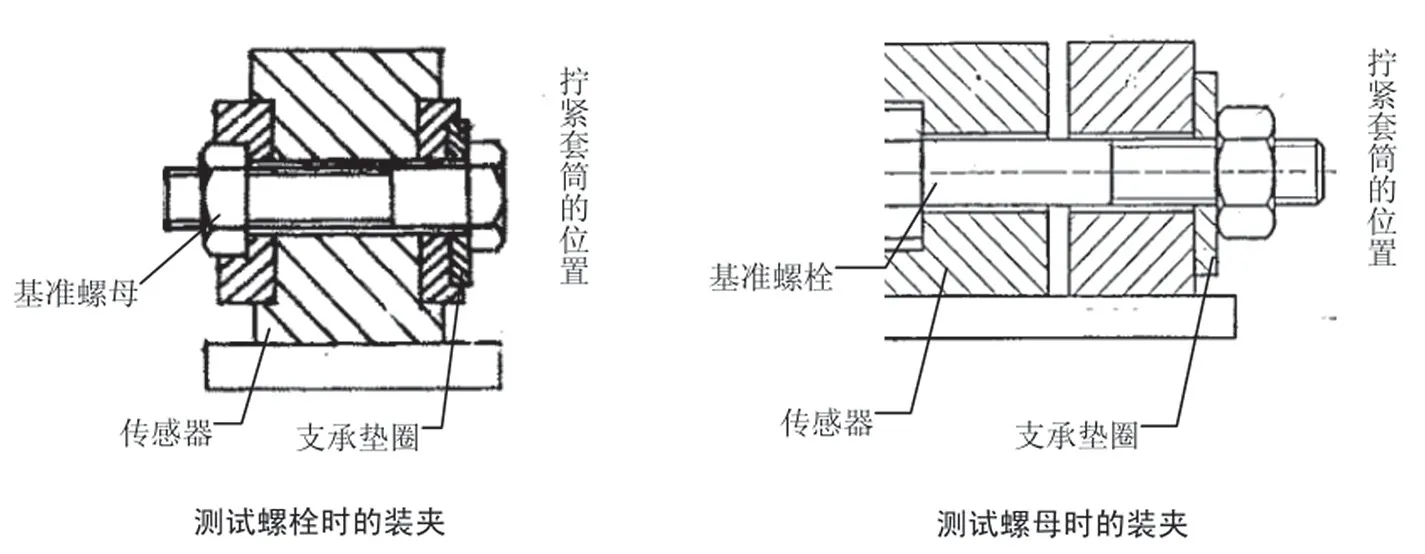

1.2 试验的装夹

依据GB/T 16823.3-2010《紧固件 扭矩-夹紧力试验》6.2节中试验夹具的说明,对样品检测摩擦系数时,按内外螺纹分类,试验的装夹方式有2 种[5]:一种是适用于螺栓样品的检测,另一种适用于对螺母样品的检测(图1)。

图1 GB/T 16823.3-2010 规定的试验装夹方式

1.3 试验设备

本文的各组试验所用设备为螺纹紧固性能分析试验机(图2)。试验机的一头为驱动端,可以提供最大为300 r/min的可控转速;另一头为传感器集成端,里面含有测定总扭矩和支承面扭矩的扭矩传感器、测定夹紧力的力传感器和测定转角的角度传感器。所有传感器的精度都控制在±1%,能精确测量螺纹紧固件在紧固过程中产生的总扭矩、支承面扭矩和轴向夹紧力等紧固参数。通过软件编程和公式计算,可得到螺纹紧固件的总摩擦系数、支承面摩擦系数和螺纹摩擦系数。所有相关的检测数值和最终结果都能以电子记录方式保存。

图2 螺纹紧固性能分析试验机

2 试验方案及结果分析

2.1 试验垫片硬度的不同对摩擦系数的影响

GB/T 16823.3-2010 在7.2 节中提供了2 种类型的试验垫片,即HH 型和HL 型。这2 种垫片的适用对象未在标准中做出限制性的说明,但是提到:在做普通碳钢螺纹紧固件的摩擦系数试验时,需根据实际经验选定一种类型。凭借大量的实际检测数据,笔者在测试普通碳钢螺纹紧固件时优先选择HH 型高硬度试验垫片,目的是为了确保试验中仅样品螺栓或螺母的支承面发生形变。若采用HL 型低硬度试验垫片,那么头部内凹型螺栓或螺母容易嵌入垫片基体较深,会带来摩擦系数的显著升高。

而对奥氏体不锈钢螺纹紧固件来说,采用高硬度试验垫片带来的负面效果要显著大于采用低硬度试验垫片的。当样品螺栓或螺母的支承面与HH 型高硬度试验垫片持续摩擦时,摩擦接触点会快速硬化,摩擦痕迹对应的有效直径一直较大,造成支承面摩擦系数的检测结果很大。试验说明如下。

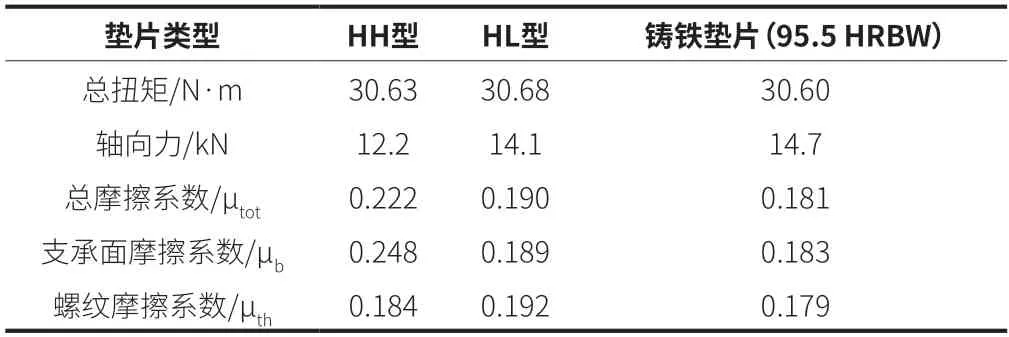

试验所用的螺栓为M8×30,10.9 级,由GH2132 材料制成,表面处理方式为镀铜。试验垫片为58.5HRC(HH 型)钢垫、220HV10(HL 型)钢垫和与实际情况相符的铸铁垫片(可从某总成上切割下来并自己加工)。试验采用扭矩法,按照GB/T 16823.3-2010 规定的方式装夹后,将螺栓直接以10 r/min 的转速拧紧至30.00 N·m。按照控制单一变量要求,其余试验条件统一,保持一致性。按每种垫片分组,每组试验按10 件测试,取每组试验结果的平均值,试验结果如表1 所示。

表1 不同硬度的试验垫片试验结果比较

通过比较分析以上3 种类型垫片的试验可知:对样件采用扭矩法拧紧,随着试验垫片硬度的降低,不锈钢螺栓的总摩擦系数和头部摩擦系数降低。其中,头部带来的变化最为明显,从HH型到HL 型,相差约有0.060。这样的差异是非常大的,因为摩擦系数要求的公差也只有0.060。而HL 型与铸铁垫片的检测结果非常接近。综合来看,与普通碳钢紧固件的试验条件不同,优选HL 型试验垫片,以贴近现场装配。

2.2 螺纹磕碰对摩擦系数的影响

螺纹紧固件在运输周转的过程中,会因外界条件(振动、挤压等)作用,在螺纹表面出现严重程度不一的螺纹磕碰,而且碰伤的程度因缺少相应技术规范而无法定量描述和判定。对于非常严重的磕碰,一般认为,会带来拧紧时的扭矩超差报警。但那种目视螺纹存在磕碰,但可徒手拧过螺纹环规的螺纹磕碰是可以接收的。其对于摩擦系数的影响通过下面试验进行验证。

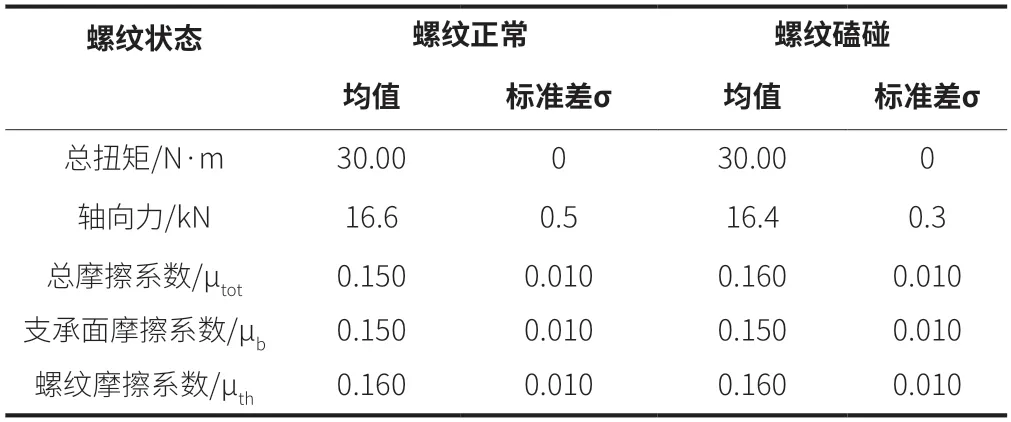

试验所用的螺栓为M8×45,10.9 级,由GH2132 材料制成,表面处理方式为镀铜。试验螺栓取2 种:一种状态为正常螺纹;另一种状态为同批次件,但外观螺纹磕碰明显(用螺纹环规可徒手拧过,其扭矩小于0.50 N·m)。试验垫片为220HV10(HL 型)。试验采用扭矩法,装夹方式为GB/T 16823.3-2010 所规定,将螺栓直接以10 r/min 的转拧紧至30.00 N·m。按照控制单一变量要求,其余试验条件统一,保持一致性。按每种状态分组,每组试验按10 件测试,取每组试验结果的平均值,测试结果如表2 所示。

表2 螺纹磕碰与正常螺纹的试验结果比较

从试验数据可以看出,不管从均值考虑还是附加其离散性分析,螺纹磕碰件的试验结果与正常件的无明显差异。可以这么说,轻微的螺纹磕碰对于其摩擦系数的影响可以忽略。但若磕碰后的螺纹,拧入时存在大于0.50 N·m 的锁紧扭矩,则摩擦系数增大的风险将大大提高。

2.3 表面粗糙度对摩擦系数的影响

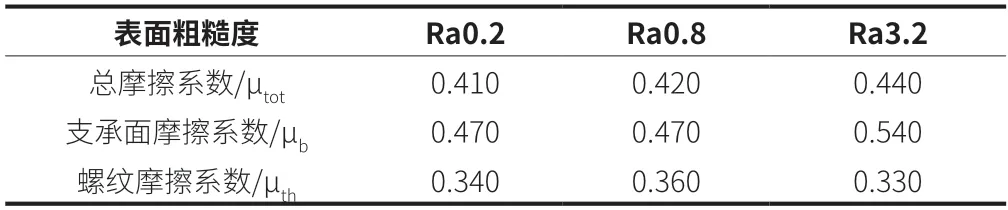

表面粗糙度是指物体表面上的微小起伏和不平整的程度。表面摩擦系数与螺纹紧固件的摩擦系数存在一定的关系。资料表明,若试验垫片的表面粗糙度越大,在螺栓受轴向预紧力相同的情况下,对应的摩擦系数就越大。以下采用试验进行验证。

试验所用螺栓为M10×65,由SUH660 材料制成,表面处理方式为镀铜(未上减摩稳定剂)。试验垫片采用实配型,且其表面粗糙度有3 种状态,分别为Ra0.2、Ra0.8 和Ra3.2。试验采用轴力控制法,装夹方式为GB/T 16823.3-2010 所规定,将螺栓以10 r/min 的速度拧紧至30.0 kN。按照控制单一变量要求,其余试验条件统一,保持一致性。按每种状态分组,每组试验按10件测试,取每组试验结果的平均值,试验结果如表3 所示。

表3 不同粗糙度试验垫片的试验结果比较

通过3 种不同粗糙度试验垫片的检测结果可知,试验垫片的表面粗糙度对受检试样的摩擦系数有一定影响。随着试验垫片表面粗糙度由0.2 提高到3.2,摩擦系数的总值和支承面部分有增大的趋势,支承面相差0.070,螺纹部分可视为不变。但这种增大的趋势在一定的区间(0.200~0.800),表面粗糙度对摩擦系数的影响并不明显,至少从检测数据上看不出来。这种情况正好与GB/T 16823.3-2010 中7.2 节试验垫片的要求相对应。因此,试验垫片表面粗糙度需要严格符合GB/T 16823.3-2010 中7.2 节中的要求。但若需做偏差试验,需要在试验报告中对试验垫片的表面粗糙度做出说明。

2.4 不同表面处理的陪试件对摩擦系数的影响

对于陪试件,国标中推荐了2 种表面状态:一种是表面未镀层,要求表面状态良好并且脱脂处理过;另一种是按ISO 4042标准要求的镀锌。另外,因其他相关的车企标准,有涉及与试样相同表面处理的陪试件,所以一并纳入本次试验进行对比研究。

样件为规格M10 的六角法兰螺母,由SUH660 材料制成,表面处理方式为镀铜。陪试件为六角螺栓或六角法兰螺栓,表面处理有3 种状态,即本色、镀蓝白锌和镀铜(图3)。试验采用扭矩法,装夹方式为GB/T 16823.3-2010 所规定,将螺母直接以10 r/min 的转拧紧至50.00 N·m。按照控制单一变量要求,其余试验条件统一,保持一致性。按每种状态分组,每组试验按10 件测试,取每组试验结果的平均值,试验结果如表4 所示。

表4 陪试件不同表面处理的试验结果比较

图3 陪试件外观状态

从试验数据可以看出,试验过程中无论采用哪种状态的陪试件,试验得到的样件螺纹部分摩擦系数均约为0.14,各自实验结果中得到的总摩擦系数也近似相等。由此可见,试验过程中使用标准中要求的任一陪试件对试样的摩擦系数值几乎没有影响。但有相关车企标准规定,陪试件只能采用同状态表面处理。这是因为摩擦系数是一个相对值,摩擦系数为0.170~0.230 的试样在摩擦系数为0.300 的试验垫片或陪试件上,体现出来的摩擦系数还是0.170~0.230;但在摩擦系数为0.200 的试验垫片或陪试件上,则体现出来的摩擦系数只有0.170~0.200。换言之,2 种不同状态的表面接触摩擦,体现的是较低方的值。而试样和陪试件采用同一表面处理状态,摩擦系数相同,就不会出现上述提及的失真风险。

2.5 拧紧速度对摩擦系数的影响

对于拧紧速度,国标中有明确的规定:常见规格M3~M16的螺纹件,控制的拧紧速度为10~40 r/min。但是现场装配过程中,出于生产节拍的需要,往往会提高装配速度。转速过快,意味着表面摩擦程度的加剧,会增大摩擦系数。为确定拧紧速度对摩擦系数的影响,进行如下试验。

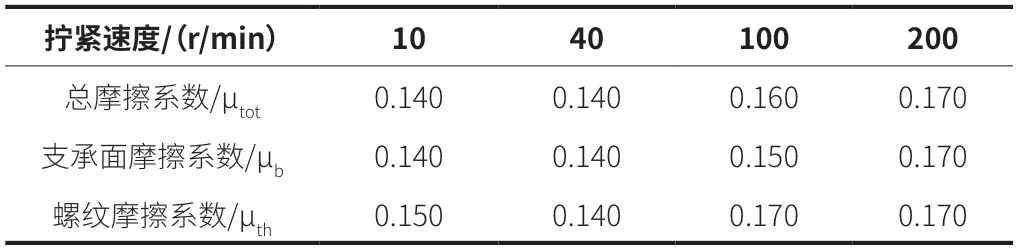

试验所用的螺栓为M8×30,10.9 级,由GH2132 材料制成,表面处理方式为镀铜,试验垫片220HV10(HL 型)。试验采用扭矩法,装夹方式为GB/T 16823.3-2010 所规定,将螺栓直接以4种不同的速度拧紧至30.00 N·m。按照控制单一变量要求,其余试验条件统一,保持一致性。按每种状态分组,每组试验按10件测试,取每组试验结果的平均值,试验结果如表5 所示。

表5 不同拧紧速度的试验结果比较

从试验数据可以看出,拧紧速度在标准规定的范围内,试验的检测结果保持不变。当拧紧速度提高至100 r/min 及以上,摩擦系数就开始增大。所以,对于不锈钢螺纹紧固件,在实验室条件下检测,需要设定合理的拧紧速度。对于实际的现场装配,不能单一的高速拧紧,采用先高速拧紧,在支承面一贴合后,换为常速拧紧就显得更加合理。

2.6 多次拧紧对摩擦系数的影响

螺纹紧固件在表面处理后,一般需要在其表面涂上一层润滑剂,如上油、上蜡、减摩剂或封闭剂,以确保摩擦系数的散差足够小。但因润滑涂层较薄,多次拆拧后,表面磨损,摩擦系数会很快升高。这样对获得稳定可靠的夹紧力是非常不利。对于不锈钢螺纹紧固件,因其服役环境的需要,常选用镀铜的表面处理方式,以防烧结。现从试验的角度分析其可重复装配的次数,对于实际应用也有一定的指导意义。

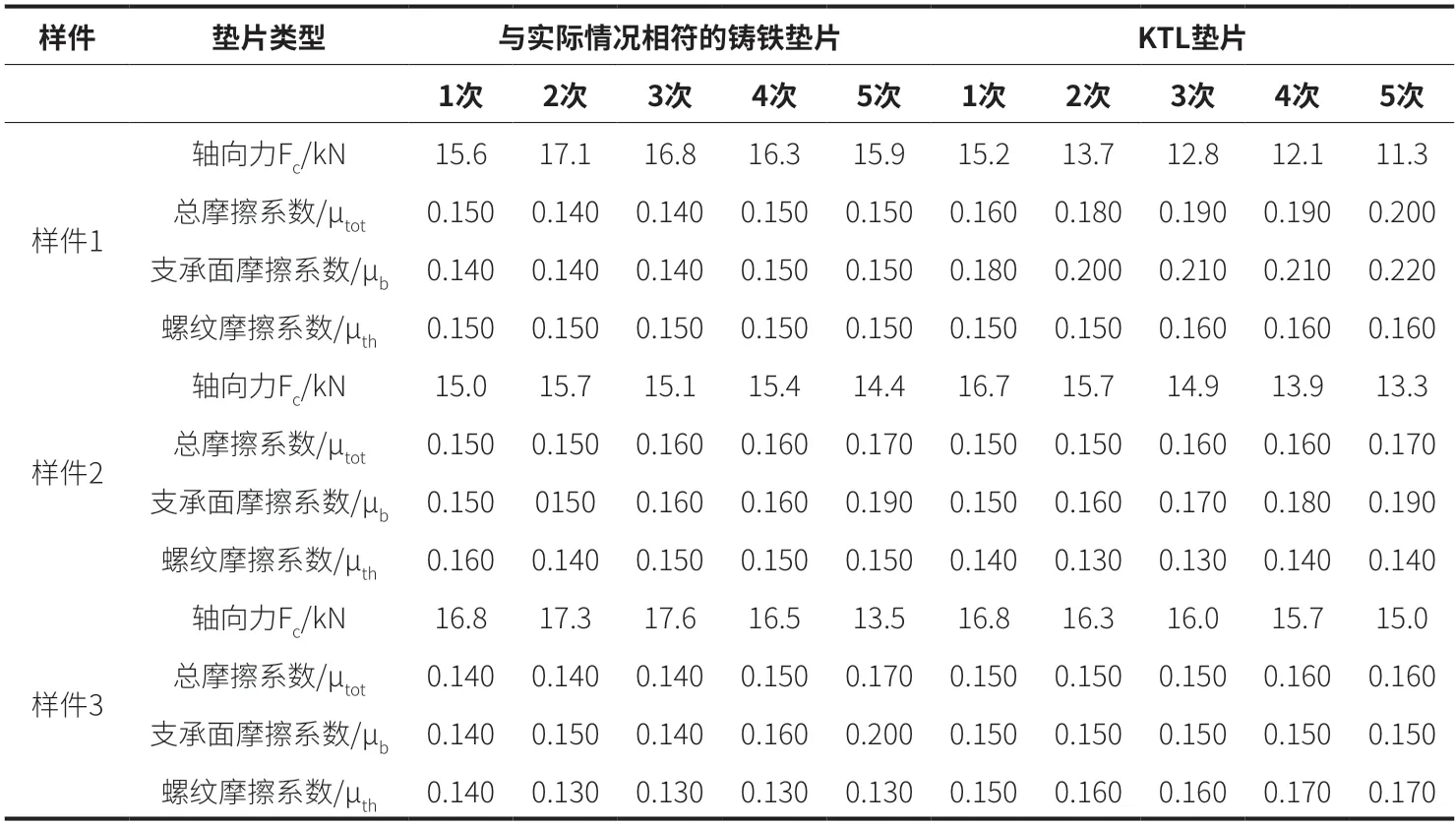

试验所用的螺栓为M8×40,10.9 级,由SUH660 材料制成,表面处理方式为镀铜。试验垫片为与实际情况相符的低硬度的铸铁垫片和大众标准VW 01131 提到的KTL 垫片。试验采用扭矩法,装夹方式为GB/T 16823.3-2010 所规定,将螺栓直接以10 r/min的速度拧紧至30.00 N·m。按照控制单一变量要求,其余试验条件统一,保持一致性。试验以垫片类型分组,每组试验按3 件测试,每件拧5 次,检测数据如表6 所示。

表6 多次拧紧的试验结果比较

从试验数据可以看出,多次拧紧对支承面的影响最大。随着贴合面的不断磨损,摩擦系数有变大的趋势,轴向力也随之降低。按照VW01126-1 的要求,施加30.00 N·m 的扭矩,规定摩擦系数为0.090~0.150 的条件下,轴力不能小于14 kN。对比而言,铸铁垫片的检测结果优于KTL 的,这说明多次拧紧试验的条件要基于实际情况。若只是严扣标准要求,反而结果体现不出实际的意义。可以这么说,在模拟或实际装配条件下,不锈钢螺纹紧固件5 次之内的拆装拧紧对连接副的可靠风险影响不大。

3 试验结论

通过多组摩擦系数试验和对比分析,对于奥氏体不锈钢螺纹紧固件,可以得出以下结论。

(1)奥氏体不锈钢螺纹紧固件的支承面的摩擦系数随着垫片硬度的减小而显著降低。检测摩擦系数时,建议使用HL 型垫片。

(2)不是所有的螺纹磕碰都会对其摩擦系数带来改变。当螺纹拧入时的锁紧扭矩小于0.50 N·m,则螺纹磕碰对于其螺纹的摩擦系数的影响可以忽略。

(3)表面粗糙度在Ra0.2~Ra0.8 时,表面粗糙度对摩擦系数的影响不明显;随着表面粗糙度增至Ra3.2,支承面的摩擦系数开始变大。

(4)使用国标中要求的陪试件对试样的摩擦系数几乎没有影响;而使用相同表面处理工艺的陪试件,能有效避免检测数据的失真。

(5)拧紧速度在标准规定的范围内,摩擦系数几乎没有的影响;当拧紧速度提高至100 r/min 及以上时,摩擦系数就开始明显增大。

(6)多次拧紧试验的条件要基于实际情况,且奥氏体不锈钢螺纹紧固件5 次之内的拆装拧紧对连接副的可靠风险影响不大。

4 结束语

根据本文的研究分析可以得出,国家标准GB/T 16823.3-2010《紧固件扭矩-夹紧力试验》不仅适用于碳钢和合金钢制造的紧固件,同样也适用于奥氏体不锈钢制造的螺纹紧固件。但是由于材质的不同,选用试验垫片硬度和粗糙度时应合理,以尽可能贴近实际条件。此外在装配过程中,对于表面螺纹出现轻微磕碰但未影响基体的紧固件,可以带条件装配。拧紧速度应根据实际生产节拍进行合理控制。对于后续需拆卸多次的螺纹副,它们的拆卸和拧紧最多可进行5 次,不会对其可靠性造成太大的风险。