小麦气力输送流场颗粒流化特性数值模拟

2023-07-15夏朝阳李永祥徐雪萌张永宇姜棚仁王龙董晓淦

夏朝阳,李永祥,徐雪萌,张永宇,姜棚仁,王龙,董晓淦

小麦气力输送流场颗粒流化特性数值模拟

夏朝阳1,李永祥1,徐雪萌1,张永宇1,姜棚仁1,王龙1,董晓淦2

(1.河南工业大学 机电工程学院,郑州 450001; 2.河南牧业经济学院 能源与智能工程学院,郑州 450046)

探索仓泵式气力输送小麦颗粒时不同输送压力下罐体及引出管内颗粒的流化特性,从而得出最佳操作压力。利用Solidworks建立简易的等比例发送装置三维模型,采用模拟仿真软件Fluent对0.25、0.3、0.35 MPa等3种不同输送压力进行数值模拟,并利用CFD–Post进行数据后处理。当进气口压力为0.35 MPa时物料最先输送完毕,用时为10 s。整体发料过程从引出管入口至出口处三者压力分别降低了97.1%、96.8%、98.1%,其中当进气口压力为0.3 MPa时,压力降低最小,能量利用率最高。输送压力越大输送速度越快,其压降也最大。考虑经济性与高效性可得,最佳进气口压力为0.3 MPa。

小麦颗粒;流场;气力输送;流化特性;数值模拟

气力输送在现代工业中普遍被应用于化工、冶金、食品等领域,因其具备可布置性强、操作简单等诸多优点而受到行业的青睐。气力输送是指在密闭管道内利用空气的流动将粉体或颗粒状物料输送到某一指定点的输送方式,其中空气的流动主要靠输送管道两端的压差来实现,空气的动能直接转化为物料流动所需的能量[1-3]。一般情况下,气力输送分为正压式和负压式2种输送方式,俗称压送式和吸送式,其中正压式由于其输送距离长、压力调节范围广、系统适应性强等优点在行业中应用较多[4]。在正压式气力输送中,通常有泵送式及吹送式2种方法,而泵送式由于其输送压力高、输送量大、稳定性强及造价低等优点受到广泛应用[5]。在仓泵式气力输送过程中,不同的输送压力对颗粒的流化具有不同的效果,探索最佳的输送压力从而达到节能高效的目的,对工程实践具有重大指导意义。

采用实验方法能较好地还原发料过程,最真实可靠地反映不同操作工况下的颗粒流化特性[6-8]。由于仓泵式气力输送压力较大,采用实验方法较难观测到泵体及引出管内部的颗粒流动情况,各项数据较难测量,如引出管入口及出口处的气速、压强、颗粒速度等。由于计算机技术的高速发展,利用数值模拟方法能较好地模拟实验过程,从而为工程实践提供参考依据[9-11]。

本文选取工程实践中常用的3种输送压力进行模拟仿真,对比3种工况下相同时刻罐体内部颗粒的体积分数,引出管入口及出口处的压力、气速、颗粒速度等,选取出最佳操作工况。为仓泵式气力输送系统的设计提供参考,同时为实验打下理论基础。

1 气力输送系统及模型介绍

气力输送系统的工作原理是利用输送管道两端的压差将物料输送到某一指定点的输送方式,整套系统一共包含空压机、储气罐、冷冻干燥机、仓泵罐体、输送管道、PLC控制柜几大部分,各部分以串联方式连接,系统工作原理如图1所示。空压机将压缩空气不断泵入储气罐,使储气罐内的压力逐渐增大,空压机及储气罐均有泄压装置。当储气罐内的压力达到空压机的设定压力时,空压机将会暂停工作。空气经压缩后温度升高、湿度增大,因此储气罐连接冷冻干燥机对压缩气体进行降温干燥处理,然后冷冻干燥机出气口与仓泵底部进气口相连使高压气体进入仓泵内部作为输送介质进行工作。

小麦颗粒从仓泵顶部的料斗进入仓泵罐体内部,当物料堆积到一定位置时触发罐体内部料位计开关,使料斗与罐体之间的进料阀门关闭从而停止进料。仓泵进气口与罐体流化盘有一定的距离从而有利于高压气体的扩散,使罐体内部的小麦颗粒充分流化,此时打开出料阀门使高压空气携带着物料沿输送管道向指定位置移动,直到发料完毕。当发料过程结束时,关闭出料阀及进气阀,打开进料阀重新填充物料,如此循环往复,实现间歇式发料。

图1 系统工作原理

根据工程实际经验,选取0.25、0.3、0.35 MPa等3种不同的输送压力进行仿真模拟,在罐体内部预存一定量的颗粒,模拟仓泵一次发料过程。仓泵简易模型参考山东引持环保设备有限公司生产的上引沸腾式仓泵,其产品参数如表1所示。

表1 仓泵参数

Tab.1 Parameters of warehouse pump

如图2所示为仓泵简易图,其中泵体直径为800 mm,进气口内径为20 mm,引出管内径为100 mm。高压气体从进气口进入仓泵罐体内部,然后经流化盘后气体扩散对仓内小麦颗粒进行流化,流化处理后的小麦颗粒经过引出管进入输送管道,从而沿输送管道达到指定位置。

1.进气口;2.流化盘;3.仓泵壁面;4.引出管入口; 5.引出管;6.引出管出口。

2 模型网格划分及仿真参数设置

2.1 网格划分

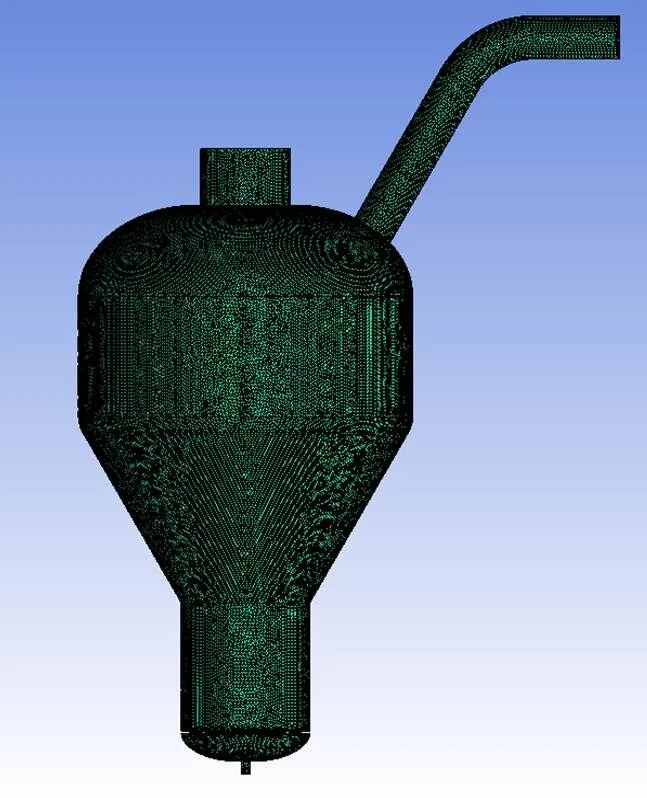

将三维模型导入DesignModeler软件,对三维模型填充流体域,之后将模型外壳抑制,只保留流体域部分进行计算。将流体域导入ICEM–CFD进行网格划分,并定义入口、出口及壁面,整体网格为非结构化网格。由于流化孔尺寸较小,对其进行网格加密处理,共产生了2 445 385个单元,网格划分情况如图3所示。

图3 网格划分

2.2 仿真参数

2.2.1 边界条件及数学模型

在仿真软件内进行参数的设定,系统采用瞬态模拟,使用欧拉多相流及K–epsilon(2eqn)模型,其余参数及边界条件的设置如表2所示。

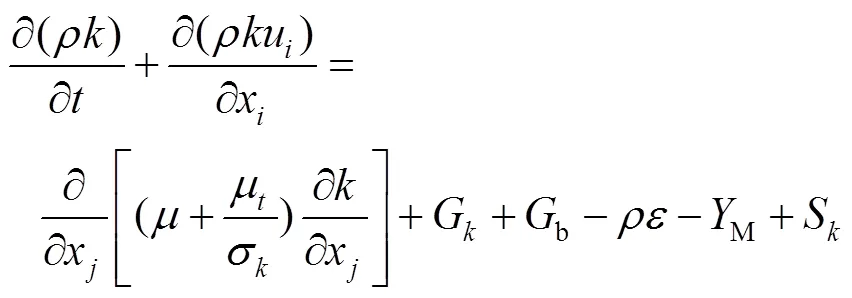

1)湍流模型。在气固两相流动过程中,流场内部两相运动较为复杂,因此需要使用较为精确的湍流数学模型进行计算。标准–模型计算精度高,适用范围广泛,是气固多相流领域使用最广泛的模型。标准–模型是在关于湍动能的方程的基础之上,再引入一个关于耗散率的方程,2个方程组合便形成了标准–方程模型[12]。在标准–方程中,湍动能和耗散率为2个未知量,相应的输运方程见式(1)、式(2)。

表2 仿真软件参数

Tab.2 Simulation software parameters

各个分量所代表的意义及表达式如表3所示。

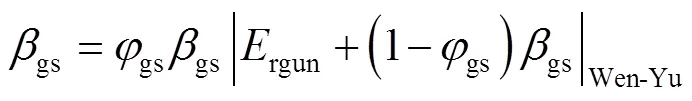

2)Gidaspow曳力模型。在气固两相流动中,气体对固相颗粒的作用力是一种主要的力,对气固两相间的相互作用及能量传递起到非常重要的影响。在某些层面上曳力模型的选择影响计算结果的精确度[13-14]。随着研究的不断推进,越来越多的科学家通过各种方式不断建立起适合不同场景下的曳力模型。Gidaspow曳力模型是Wen–Yu曳力模型[15]和Ergun曳力模型[16]的结合体,Wen–Yu曳力模型主要适用于次相的体积分数低于主相的体积分数的稀相流动情况,在固相浓度较高的工况下,其计算误差较大。小麦颗粒的堆积密度为0.52,孔隙率为0.48,在孔隙率小于0.8的情况下,Gidaspow曳力模型选用Ergun曳力模型作为计算曳力系数,如式(3)所示。

表3 各分量代表意义

Tab.3 Meaning represented by each component

2.2.2 小麦颗粒物理参数

在Fluent软件内设置固相颗粒的物理性质参数,王振华[17]利用游标卡尺直接测量小麦颗粒的三轴尺寸,测量总数为200个,并取其平均值代入公式求得小麦颗粒的当量直径;利用密度法测量小麦密度,并将小麦装进标准正方形容器中测得其质量及体积,然后求得小麦颗粒堆积密度。求得的小麦各项物理性质参数如表4所示。

表4 小麦物理性质参数

Tab.4 Physical property parameters of wheat

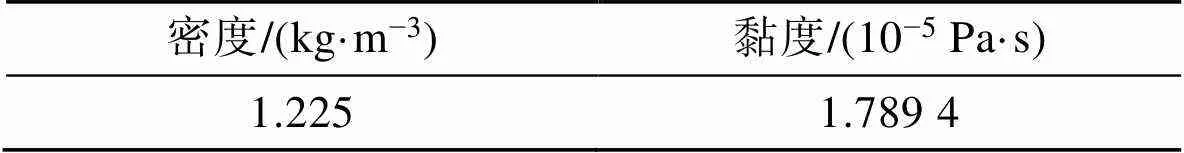

2.2.3 气相物理性质参数

选取常温常压下的标准空气密度,查阅资料可得标准空气密度各项物理性质参数如表5所示。

表5 标准空气物理性质参数

Tab.5 Physical property parameters of standard air

3 结果分析

为探索不同输送压力下小麦颗粒的流化特性,将同等时刻下颗粒体积分数、气固两相静压、气固两相速度进行对比,分析仓泵内部的颗粒湍流水平,得出发料效率高、速度快、平稳可靠的操作工况。由仿真结果可知,容积为0.3 m3的小麦颗粒16 s时可输送完毕,因此每隔2 s选取一个数据点进行对比分析。选择小麦颗粒体积分数、气固两相静压、气固两相速度为研究对象,对比分析小麦颗粒在同等时刻不同工况下流化特性。将Fluent仿真软件每隔2 s保存的数据文件导入CFD–Post中进行数据后处理。以–轴平面为基准面建立观测面,从而获取颗粒体积分数云图。在引出管入口平面中心处建立观测点,测量入口处的压力、气速、颗粒速度;在距离引出管出口100 mm处建立观测点,测量出口处的压力、气速、颗粒速度,将测量数据导出保存到Excel表格,打开Origin软件,将数据进行处理,绘制折线图。

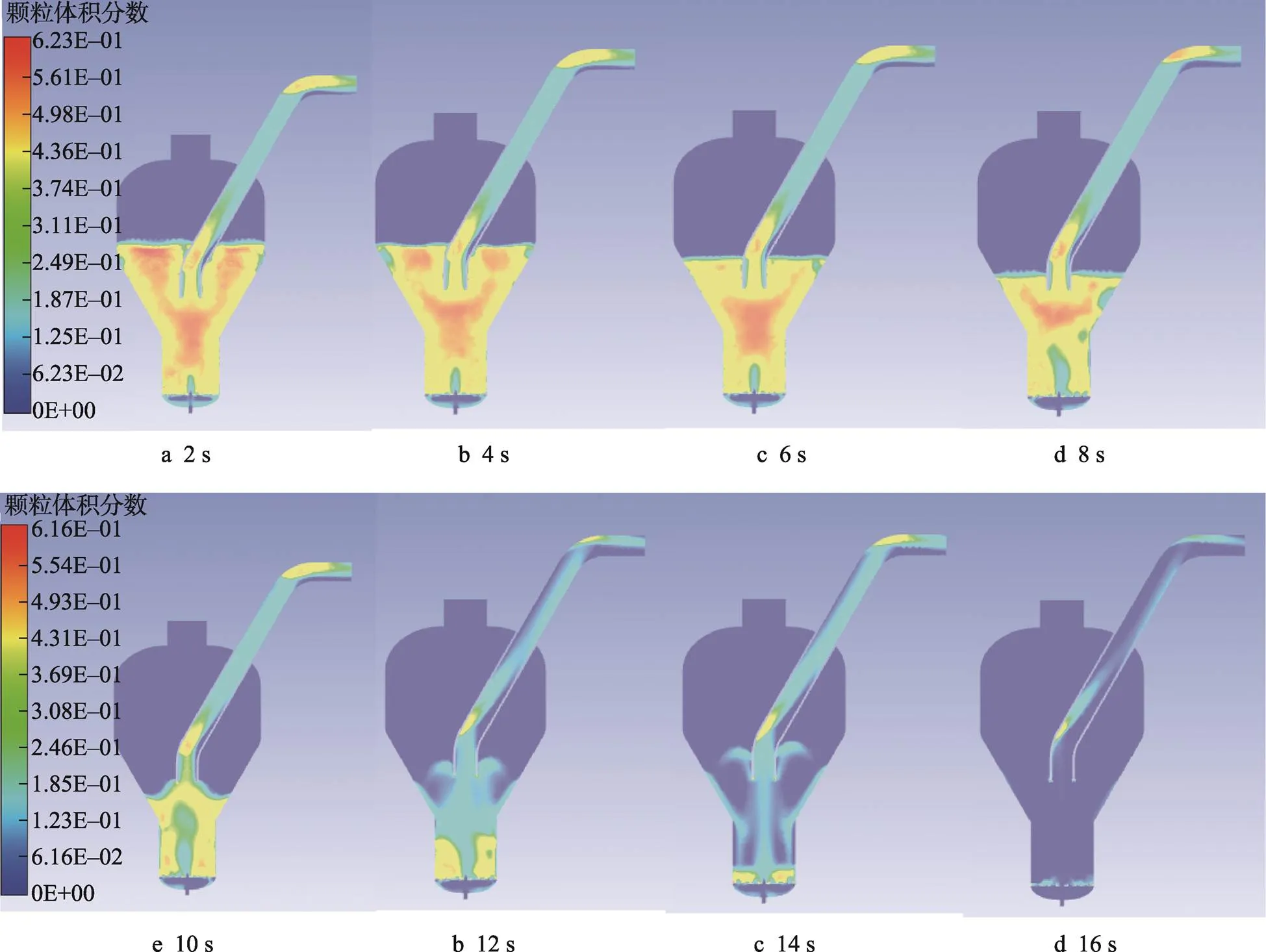

3.1 颗粒体积分数

每隔2 s获取发料过程中的颗粒体积分数分布云图,对比分析3种输送工况下同等时刻的云图,色标轴代表颗粒体积分数。由图4—6可知,在气力输送的最后阶段,通常需要消耗大量的时间才能将罐体内部的物料完全输送完毕。为了减少能耗,允许仓泵罐体内部剩余些许物料,以0.25 MPa输送压力下16 s时仓泵内部剩余的物料比例为结束点。由图4—6可知,随着时间的增长颗粒持续被输送出去,3种输送工况下的颗粒体积分数均逐渐减小。进气口压力为0.35 MPa时用时10 s最先输送完毕,输送压力为0.3 MPa时用时14 s输送完毕。在3种输送压力下,引出管内的颗粒体积分数分布均不均匀,表现为在弯管处颗粒体积分数较大,在直管部分较小。主要是由于颗粒在弯管部分需要通过不断地撞击管壁改变运动方向。在此过程中,颗粒与管壁进行碰撞及颗粒间的相互碰撞消耗了一大部分的动能,造成速度降低从而在弯管部分形成颗粒聚集,而在直管部分由于颗粒无须改变运动方向故体积分数分布均匀。

图4 压力为0.25 MPa时不同时刻颗粒体积分数分布云图

图5 压力为0.3 MPa时不同时刻颗粒体积分数分布云图

图6 压力为0.35 MPa时不同时刻颗粒体积分数分布云图

3.2 气固两相静压

引出管入口处的压力变化如图7所示,在引出管入口平面中心处建立观测点,在测量引出管入口两相静压的同时也能反映出罐体内部的压力。由图7可知,在9 s之前,0.35 MPa输送工况下引出管入口处的压力高于输送工况为0.25 MPa及0.3 MPa的。这是由于在此之前,其罐内颗粒剩余较多,高压气体并未顺畅地直接从引出管流出,而要携带大量颗粒进行发料,且由于0.35 MPa本身输送压力就高于其他两者,故在9 s之前其输送压力高。9 s之后,由图6可知,相同时刻下其罐内物料显著少于前两者,颗粒体积分数较小,高压气体从引出管逸出较快,携带颗粒变少,故其引出管入口处两相静压开始小于前两者。

图7 引出管入口压力

图8为引出管出口处压力变化,选取测量点位于距离出口端面100 mm处的平面中心。由图8可知,在11 s之前,0.35 MPa操作压力下,其出口处的压力高于其他两者,主要是由于其引出管内还有物料,故出口处的压力还较高。11 s之后,在0.25 MPa及0.3 MPa输送压力下的罐体和引出管内部还有较多物料,0.35 MPa输送压力下的罐体及引出管内颗粒体积分数小于上述两者,高压气体流出较快,故压力从11 s之后就小于其余两者。其中0.25 MPa与0.3 MPa相比,这2种输送工况在16 s时,因为罐体及引出管内颗粒还有些许剩余,颗粒体积分数分布相差不大。所以在0.3 MPa输送工况下的引出管出口处压力高于0.25 MPa输送工况下的。

图8 引出管出口压力

由图7、图8数据可知,从引出管入口至引出管出口压降较大,而且无论是引出管入口还是出口处的压力都呈现出整体下降趋势。进气口内径小于引出管内径,高压气体扩散较快,其次随着发料的进行,罐体内部颗粒的体积分数逐渐减小,导致进入罐体内部的高压气体能从引出管顺畅流出,导致引出管入口处压力远大于出口处压力,且压力整体都呈现出下降的趋势。

将3种输送工况下对应时刻的压力代入式(6)。

可得输送压力为0.25、0.3、0.35 MPa时从引出管入口处至出口处,压力分别降低了97.1%、96.8%、98.1%,在0.3 MPa输送压力下压力降低最小。

3.3 气固两相速度

分析引出管入口及出口处的气固两相速度变化情况,通过不同时刻的引出管入口处的颗粒速度能够预测仓泵罐体内部颗粒的湍流水平,从而能得到同时兼顾稳定性及高效性的输送工况。

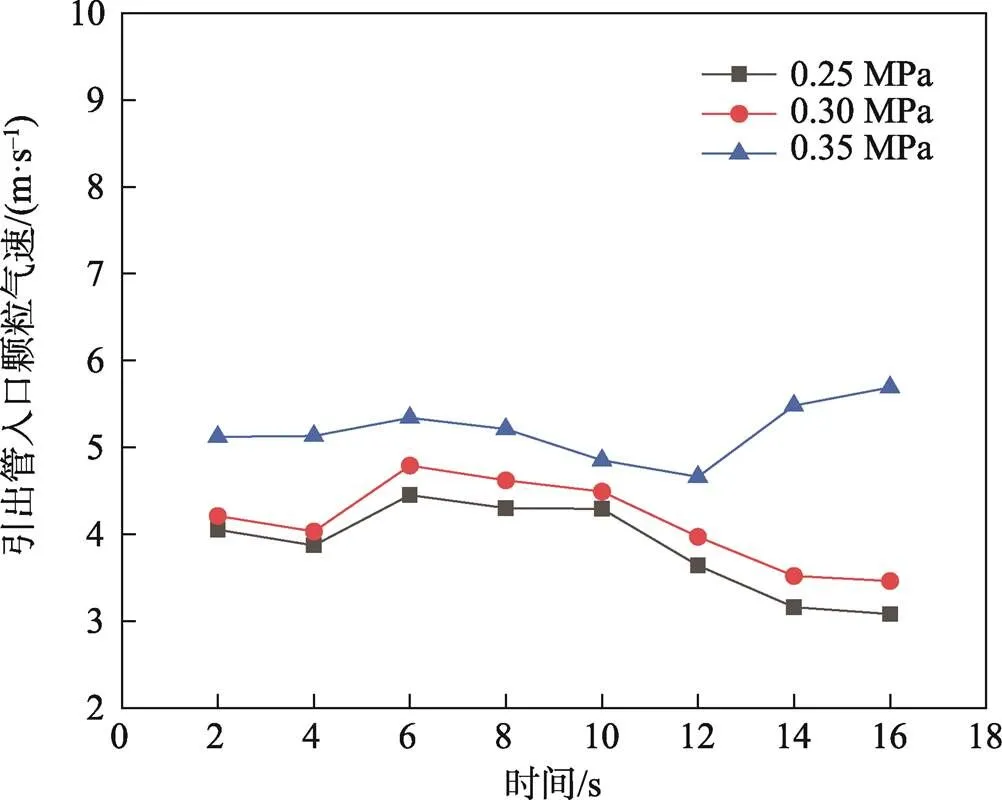

3.3.1 气相速度

图9为引出管入口处气相速度的变化情况。由图9中数据可知,0.35 MPa的输送工况下,10 s之前气速在合理范围内波动,而在10 s之后,由于其仓泵罐体内部物料即将输送完毕,高压气体扩散较快,故出口处气速逐渐增大。在0.25 MPa及0.3 MPa的输送工况下,14 s之后引出管入口气速才有显著增大的趋势,主要是此两者输送压力相对较小从而发料过程较慢,故导致入口处气速较小。

图9 引出管入口气速

图10为引出管出口处气相速度变化情况,在0.35 MPa输送工况下,10 s之前出口处气速在缓慢增加,10 s之后由于颗粒物料即将输送完毕,并且高压气体经引出管逐渐膨胀,导致出口处气速增大较快。在0.3 MPa输送工况下,用时14 s时物料被输送完毕,在此之前气速缓慢波动,而14 s之后气速增大的趋势明显。相同时刻下,引出管出口处的气速小于入口处的,气固动能完成了相互的转化导致入口处的气相速度高于出口处的。

图10 引出管出口气速

3.3.2 固相速度

图11为不同输送工况下引出管入口处颗粒速度变化情况。由图11可知,在0.35 MPa输送工况下,在12 s之前颗粒速度先经历一个先微微上升后下降的趋势;在12 s之后由于物料即将输送完毕,仓内剩余颗粒较少,高压气体在引出管处膨胀较快,进而将气体的动能转化为颗粒的动能,导致在0.35 MPa输送工况下最后时刻引出管入口处颗粒速度阶跃式增大。由于颗粒速度过高,导致颗粒与管壁之间及颗粒之间碰撞较为激烈,动能损耗较大,从而造成最后时刻引出管出口处的颗粒速度小于入口处。

图11 引出管入口颗粒速度

图12 引出管出口颗粒速度

由图11、图12可知,在0.25 MPa及0.3 MPa的输送工况下,在相同的时刻,引出管出口处的颗粒速度大于入口处的。主要是由于高压气体携带物料颗粒沿引出管运动,虽然经历2处弯管及颗粒间的碰撞损耗了一部分动能,但是气速始终高于颗粒速度,故颗粒一直处于加速的过程中,从而出口处颗粒的速度高于入口处颗粒的速度。

4 结语

本文对3种不同输送工况下的仓泵式气力输送小麦颗粒进行了仿真模拟,分析比较了相同时刻下仓泵罐体及引出管内颗粒的体积分数、引出管入口及出口处的气固两相速度,得出如下结论。

1)在其他条件相同时,设置进气口压力分别为0.35、0.3、0.25 MPa,当进气口压力为0.35 MPa时,物料最先被发料完毕,表明进气口压力越大发料越快。

2)随着时间的增长,由于罐体内部物料逐渐减少,引出管入口及出口处的气固两相静压整体呈现出下降趋势,且当输送压力过高或过低时,都有可能造成压力损失较大,增加生产成本造成浪费。其中进气口压力为0.3 MPa时,压力损失最小。

3)相同时刻下,引出管入口处的气相速度高于出口处的气相速度,而引出管入口处的颗粒速度小于出口处的颗粒速度,气固两相动能完成了相互转化。

[1] 黄标. 气力输送[M]. 上海: 上海科学技术出版社, 1984: 13-15.

HUANG Biao. Pneumatic Transport[M]. Shanghai: Shanghai Scientific & Technical Publishers, 1984: 13-15.

[2] 刘宗明, 段广彬, 赵军. 低速高能效的浓相气力输送技术[J]. 中国粉体技术, 2005, 11(5): 36-40.

LIU Zong-ming, DUAN Guang-bin, ZHAO Jun. Low Speed High Efficiency Dense Phase Pneumatic Conveying[J]. China Powder Science and Technology, 2005, 11(5): 36-40.

[3] 赵军, 胡寿根, 刘宗明, 等. 密相气固两相流管道气力输送的阻力特性[J]. 发电设备, 2005, 19(1): 1-6.

ZHAO Jun, HU Shou-gen, LIU Zong-ming, et al. Resistance Characteristics of Dense Phase Gas-Solid Two Phase Flow in Pipes[J]. Power Equipment, 2005, 19(1): 1-6.

[4] 赵峥, 李文平. 浓相正压气力输送流动特性研究和系统选择[J]. 中国电力, 2007, 40(11): 78-81.

ZHAO Zheng, LI Wen-ping. Research on Flow Characteristics of Positive Dense Phase Pneumatic Conveyance and System Selection[J]. Electric Power, 2007, 40(11): 78-81.

[5] 王祥通. 正压气力输送水泥给料稳定性研究[D].济南: 济南大学, 2015: 18-19.

WANG Xiang-tong. Study on Feeding Stability of Positive Pressure Pneumatic Conveying Cement[D].Jinan: University of Jinan, 2015: 18-19.

[6] 周甲伟, 巴涵, 郭小乐, 等. 密相气力输送弯管压降分析[J]. 机床与液压, 2022, 50(3): 85-89.

ZHOU Jia-wei, BA Han, GUO Xiao-le, et al. Pressure Drop Analysis of Bend in Dense Phase Pneumatic Conveying[J]. Machine Tool & Hydraulics, 2022, 50(3): 85-89.

[7] 林珊. 基于PLC的气力输送控制技术[D]. 福州: 福州大学, 2016: 20-21.

LIN Shan. Pneumatic Conveying Control Technology based on PLC[D]. Fuzhou: Fuzhou University, 2016: 20-21.

[8] 连学通. 气力输送系统及其设备的研究[D]. 合肥: 合肥工业大学, 2009: 40-43.

LIAN Xue-tong. Research on Pneumatic Conveying System and Its Equipment[D].Hefei: Hefei University of Technology, 2009: 40-43.

[9] 王燕丰. 典型气力输送给料装置内部气固两相流动特性数值研究[D]. 天津: 河北工业大学, 2018: 31-33.

WANG Yan-feng. Numerical Study on Gas-solid Two-phase Flow Characteristics in Typical Pneumatic Conveying Feeder[D]. Tianjin: Hebei University of Technology, 2018: 31-33.

[10] 陈隆, 崔豫泓, 刘羽, 等. 仓泵流态化浓相输灰数值模拟[J]. 洁净煤技术, 2016, 22(4): 11-14.

CHEN Long, CUI Yu-hong, LIU Yu, et al. Numerical Simulation of Dense Phase Pneumatic Conveying for Fluidizing Transporter[J]. Clean Coal Technology, 2016, 22(4): 11-14.

[11] 刘强, 段广彬, 王勇, 等. 上引流态化气力输送仓泵发料过程的数值模拟[J]. 济南大学学报(自然科学版), 2013, 27(3): 298-302.

LIU Qiang, DUAN Guang-bin, WANG Yong, et al. Numerical Simulation of Sending Process of Upward Fluidization Silo Pump in Pneumatic Conveying[J]. Journal of University of Jinan (Science and Technology), 2013, 27(3): 298-302.

[12] 冯新粮. 一种低比转速离心水泵叶轮的改进设计[D]. 天津: 天津理工大学, 2010: 60-63.

FENG Xin-liang. Improved Design of a Centrifugal Pump Impeller with Low Specific Speed[D].Tianjin: Tianjin University of Technology, 2010: 60-63.

[13] 林亮成, 郑忠, 陈伟, 等. 不同曳力模型对鼓泡床内气固两相流的模拟研究[J]. 化学反应工程与工艺, 2010, 26(5): 390-398.

LIN Liang-cheng, ZHENG Zhong, CHEN Wei, et al. A Simulation Study of Gas-Solid Two Phase Flow in a Bubbling Fluidized Bed with Various Drag Force Models[J]. Chemical Reaction Engineering and Technology, 2010, 26(5): 390-398.

[14] 武恒, 金亚丹, 康守国. 气固流化床CFD模拟曳力模型的选用及验证[C]// Ansys中国技术大会, 2014.

WU Heng, JIN Ya-dan, Kang Shou-guo. Selection and Verification of CFD Drag Model for Gas-solid Fluidized Bed Simulation[C]// China Technology Conference, 2014.

[15] WEN C Y, YU Y H. A generalized Method for Predicting the Minimum Fluidization Velocity[J]. Aiche Journal, 1966, 12(1): 12-15.

[16] ERGUN S. Fluid Flow through Packed Columns[J]. Journal of Materials Science and Chemical Engineering, 1952, 48(2): 89-94.

[17] 王振华. 仓储粮堆湿热传递过程的数值模拟与试验研究[D]. 北京: 中国农业大学, 2014: 13-18.

WANG Zhen-hua. Numerical Simulation and Experimental Study on Moisture and Heat Transfer Process of Storage Grain Stack[D]. Beijing: China Agricultural University, 2014: 13-18.

Numerical Simulation of Particle Fluidization Characteristics of Wheat under Pneumatic Conveying Flow Field

XIA Chao-yang1, LI Yong-xiang1, XU Xue-meng1, ZHANG Yong-yu1, JIANG Peng-ren1, WANG Long1, DONG Xiao-gan2

(1. School of Mechanical and Electrical Engineering, Henan University of Technology, Zhengzhou 450001, China; 2. School of Energy and Intelligent Engineering, Henan University of Animal Husbandry and Economy, Zhengzhou 450046, China)

The work aims to explore the fluidization characteristics of wheat particles in tank and extraction pipe under different pressure during pneumatic conveying by warehouse pump, so as to obtain the optimal operating pressure. Solidworks was used to establish a simple three-dimensional model of the equal proportion transmission device. The simulation software Fluent was used to carry out numerical simulation of three different conveying pressure of 0.25, 0.3 and 0.35 MPa, and the data were post-processed by CFD-POST. When the air inlet pressure was 0.35 MPa, the material was transported firstly, which took 10 s. The pressure of the three parts from the inlet to the outlet of the extraction pipe was reduced by 97.1%, 96.8% and 98.1%, respectively. When the inlet pressure was 0.3 MPa, the pressure reduction was the smallest and the energy utilization was the highest. The higher the conveying pressure, the faster the conveying speed and the more the pressure drop. Considering economy and efficiency, the optimal inlet pressure is 0.3 MPa.

wheat particle; flow field; pneumatic conveying; fluidization characteristic; numerical simulation

TS211.3

A

1001-3563(2023)13-0188-09

10.19554/j.cnki.1001-3563.2023.13.023

2022−06−28

国家重点研发计划(2018YFD0400704)

夏朝阳(1997—),男,硕士生,主攻粮食机械。

张永宇(1970—),男,博士,副教授,主要研究方向为粮油食品包装工艺与装备。

责任编辑:曾钰婵