致密油减氧空气吞吐开发储层伤害特征

2023-07-13李宜强刘哲宇曹金鑫黄友晴蔡一飞

刘 涛, 李宜强, 刘哲宇, 曹 涵, 曹金鑫, 黄友晴, 蔡一飞

(1.油气资源与探测国家重点实验室(中国石油大学),北京 102249;2.中国石油大学 石油工程学院,北京 102249)

致密油已逐渐成为中国油气勘探开发的重要战略资源[1-3],由于其特殊的物性参数(渗透率<0.1×10-3μm2),在实际生产开发过程中展现出产量递减快、整体采出程度低的开发特征[4-7]。因此在自然能量衰竭后,如何补充地层能量,并进行后续的二次开发已经成为提高致密储层开发效果所面临的主要问题[8]。在常用补能介质中,CO2作用效果较好,但其腐蚀性、沥青质沉积、高成本问题长期未得到根本性解决[8-10]。减氧空气价廉易得、对油井管线无腐蚀,在现场使用时无需专用运输、储存工艺,成本优势显著[11]。但减氧空气作为吞吐介质进行致密油藏吞吐开发时,会造成一定的储层伤害,降低地层驱油能量利用率,因此需要研究伤害特征及其对产能的影响。

A.Zolghadr等[12]利用室内物理模拟实验,研究了温度、压力、原油黏度等指标对N2驱替效果的影响。马奇等[13]对新疆吉木萨尔凹陷芦草沟组致密岩心进行了N2吞吐实验,得出N2吞吐最佳吞吐轮次为3轮次。李松艳等[14]基于室内致密岩心吞吐实验结果,提出致密油气态介质吞吐过程中CO2主要以降黏、溶胀作用为主,而N2主要以增加油藏弹性能为主。并且在低粘环境下,N2吞吐效果更好。目前针对致密储层减氧空气吞吐的室内物理模拟主要采用一维柱状岩心[15-17],受模型大小的限制,难以准确模拟致密储层减氧空气吞吐过程中复杂的渗流规律以及储层压力变化,即地层能量的补充与释放特征[18-25]。

笔者利用多点测压长岩心、大型二维平板模型以及高温高压实验系统,对减氧空气吞吐开发全过程的模拟进行了物理模拟研究,明确减氧空气多轮次吞吐开发过程中的储层伤害发生时机及部位,揭示伤害特征与产能变化的相关关系,进一步深化对致密油藏减氧空气吞吐开发的理解与认识。

1 实验设计

采用露头岩样制作一维柱状岩心与二维平板岩心,开展一维岩心减氧空气吞吐试验、二维平板岩心模型减氧空气吞吐试验。共制作柱状岩心2块,二维平板岩心1块。相同类型岩心的大小相同。其中柱状岩心直径2.5 cm,长度29.1 cm,二维平板岩心大小为30 cm×30 cm×4.5 cm;1#柱状岩心的绝对渗透率为0.17×10-3μm2,2#柱状岩心的绝对渗透率为0.9×10-3μm2,二维平板岩心绝对渗透率为0.17×10-3μm2。

实验温度为96.3 ℃,实验用油在实验条件下(96.3 ℃)黏度为2.93 mPa·s;实验用水为使用重水调制的模拟地层水,矿化度为5 g/L,实验条件下黏度为0.85 mPa·s;实验用气为含氧1%的减氧空气。

1.1 一维岩心减氧空气吞吐模拟实验

利用一维柱状岩心开展不同物性条件下减氧空气吞吐实验,研究减氧空气吞吐开发过程中的滞留气对储层流动性规律的影响。实验采用2块不同物性条件的柱状岩心,进行减氧空气吞吐开发实验,装置如图1所示,本次实验使用带有中间测压点的岩心夹持器。具体实验步骤为:①将岩心抽真空后饱和水、饱和油建立原始地层环境。②关闭出口端,以恒速注气增压至15.8 MPa,随后静置12 h。③设置回压7.8 MPa,打开出口端,同时记录系统压力变化、采出气量及液量,至出口端无流体产出时实验结束,共进行6轮次吞吐。④更换岩心,重复①—③步。

图1 一维岩心吞吐实验流程图Fig.1 Flow chart of one-dimensional core huff and puff experiment

1.2 二维平板岩心实验

二维平板岩心模型制作:由目的区域的天然露头岩心制作致密储层物理模型,在平板岩心上布置14个井位用于压力监测以及注采,最后采用环氧树脂对模型进行整体浇注,在岩心表面形成隔绝层完成模型制作(图2)。

图2 二维物理模型设计图与实物图Fig.2 Two-dimensional physical model design drawing and physical drawing

致密平板岩心模型高温高压实验系统主要由岩心模型、高温高压实验舱、压力采集系统、温度控制系统、油气水分离计量装置、ISCO泵等构成。其中,高温高压实验舱最高承压20 MPa,通过压力监测系统、温度控制系统实现对实验中岩心模型内不同位置压力的实时监测以及对真实储层中高温高压环境的室内模拟(图3)。

图3 二维物理模型高温高压实验系统流程图Fig.3 Flow chart of two-dimensional physical model of high temperature and high pressure experimental system

实验设计:利用大型二维平板物理模型,进行减氧空气吞吐实验,阐明减氧空气吞吐生产动态特征,研究闷井时间、生产压差对油藏采出程度的影响。其中闷井时长设置为0.25 h、4 h、6 h、12 h、24 h、48 h。生产压差设置为4 MPa、6 MPa、8 MPa、10 MPa、12 MPa。

实验步骤:①实验全过程中,平板模型将一直处于高压环境(96.3 ℃、17 MPa)并在抽真空过程中实时监测各压力测点的压力变化。由于致密储层中流体流动阻力较大,故需要连续抽空72 h,以保证模型中的空气被完全抽空。当各个压力测点均达到真空状态时抽真空结束。随后使用驱替泵在模型水平井(1#、2#)进行7.8 MPa的高压水驱,连续驱替96 h后,饱和水完成。随后利用注入水量与采出水量之差,即可计算出平板模型孔隙度。②采用水平井注液远端井采液的形式,驱替至采出端无水流出后继续注油使模型内整体达到研究区域原始地层压力(7.8 MPa)后,得出平板模型原始含油饱和度并老化72 h。实验全过程应注意消除流程中死体积干扰。③利用注采井恒速注入减氧空气,进行地层补能,当平板模型压力到达15.8 MPa时停止注入并开始焖井,实验全过程对模型各点压力变化情况进行实时监测。④焖井结束后,将注采井出口回压阀设为7.8 MPa,打开生产井进行开发,开发过程中监测模型各点压力变化情况,测量采出液量与出气量,待出口无流体流动时,停止。⑤保持回压7.8 MPa,同时从远端三口井(12#、13#、14#)以15.8 MPa恒压注油驱替,待出口端无气体采出时停止注入并等待出口不出液,二次饱和完成。⑥变更实验条件,老化72 h后重复步骤③-⑤。

2 一维岩心减氧空气吞吐实验结果

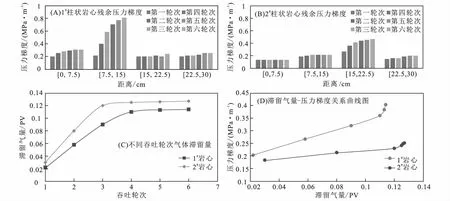

图4为柱状长岩心在不同吞吐轮次条件下不同距离范围内的启动压力梯度(吞吐开发完成后,临近测压点之间压差与对应距离之比)及岩心内滞留气量变化情况。可以看到,岩心内残余压力梯度与吞吐轮次呈正相关,吞吐轮次越多,残余压力梯度越大(图4-A、B),岩心内滞留气量越多,吞吐4轮次后逐渐稳定(图4-C)。1#岩心物性相对较差,启动压力梯度呈现“距离近、数值高”分布特征:残余压力梯度整体较高且极值出现在距离注入端较近位置(7.5 cm≤距离<15 cm,图4-A)。由于物性较差,导致气体在吞吐过程中注入量较少,滞留气量在前4轮次吞吐时,快速增加至0.11 PV(PV表示孔隙体积倍数,即注入量或采出量除以孔隙体积所得的值)然后趋于稳态,较近位置处压力梯度变化情况、滞留气量趋势相同。2#岩心物性相对较好,启动压力梯度呈现“距离远、数值低”分布特征,残余压力梯度整体较低且极值出现在距离注入端较远位置(15 cm≤距离<22.5 cm,图4-B)。滞留气量在前3轮次吞吐时快速增加至0.12 PV然后趋于稳态,在较远位置启动压力梯度变化趋势与滞留气量趋势相同。减氧空气吞吐开发过程中,滞留气量越多,岩心残余压力梯度越大(图4-D)。残余压力梯度变化曲线呈现“两段式”分布特征,1#岩心物性较差,滞留气量小于0.11 PV时,压力梯度呈线性增长趋势,当滞留气量多于0.11 PV时,压力梯度大幅度上升,呈现为指数增长趋势;2#岩心物性较好,压力梯度整体处于较低水平,但随着滞留气量的变多(>0.12 PV),也由前期的线性增长变为指数增长,但增长速度低于1#岩心。此外,通过对比可以看出,1#岩心内最终滞留气量(0.12 PV)低于2#岩心内最终滞留气量(0.14 PV),但由于其吞吐介质极限作用距离较短(约15 cm),对应位置最终压力梯度为0.81 MPa/m,高于2#岩心吞吐介质极限作用距离处(23 cm)的最终压力梯度0.46 MPa/m,可知空气驱过程中滞留气发生部位对于储层伤害程度也具有显著影响。总体来看,滞留气量越高、滞留部位距离注入端越近,储层伤害程度越高。

图4 柱状岩心注气吞吐后压力梯度变化曲线Fig.4 Variation curve of pressure gradient of columnar core after gas injection huff and puff

图5为岩心吞吐前后核磁T2谱(图5-A、B)及吞吐开发完成后岩心延程含油饱和度(图5-C),物性较好的2#岩心经过6轮次吞吐开发后,减氧空气极限作用距离为23 cm,1#柱状岩心极限作用距离为15 cm。通过对比岩心延程含油饱和度(图5-C)及残余压力梯度数据(图4-A、B),可以发现滞留气主要在吞吐介质极限作用距离范围内造成伤害,导致极限作用边界处压力梯度较大。此外,由核磁T2谱(图5-A、B)可知,减氧空气主要滞留于大孔隙(直径大于0.1 μm),作为流体的主要渗流通道,大孔隙内减氧空气的滞留会在一定程度上降低原油流动性,造成储层渗流能力下降。

图5 一维岩心多轮次吞吐开发前后T2核磁图谱及含油饱和度分布Fig.5 Nuclear magnetic T2 spectrum and oil saturation distribution before and after multi-round huff and puff development of one-dimensional core

3 二维平板模型减氧空气吞吐实验结果

3.1 减氧空气吞吐生产规律及滞留气伤害特征分析

利用二维平板物理模型进行减氧空气吞吐开发实验,并对减氧空气单轮次吞吐及多轮次吞吐开发过程中开发动态特征及吞吐介质滞留情况进行分析研究。

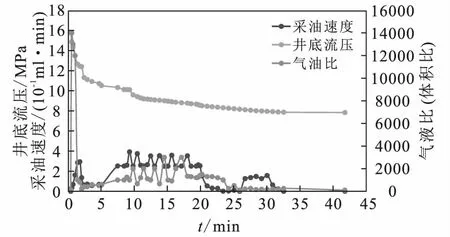

通过对采出过程中的采油速度及采出气油比进行分析(图6),可将减氧空气单轮次开发过程分为以下3个阶段:

图6 减氧空气吞吐不同时刻动态参数曲线图Fig.6 Dynamic parameter curves of oxygen reduction air huff and puff at different times

单相气体返排阶段(t<1 min):该阶段时间较短,采出减氧空气主要来自被压缩于井筒内的气体,在压差作用下被快速释放,此时采出端流体气油比极高,基本上以单相气体产出为主,导致井底流压快速下降。

游离气驱阶段(1 min≤t<25 min):此时伴随着气体的采出,开发井开始大量出油,整体来说气油比、采油速度保持稳定波动。相比于气液比的变化,采油速度变化有一定的滞后。此时原油采出的主要动力为前期补能阶段在流动压差的作用下进入基质的游离态减氧空气。

产能减缓阶段(25 min≤t<45 min):此阶段由于基质中的游离气能量耗尽,产能逐渐降低,但是由于少量气体溶于原油而使得原油发生溶胀[26],从而产生微弱的溶解气驱作用,因此出现产油速度的小幅度提升。

由单轮次吞吐生产动态曲线可知,减氧空气吞吐时主要由进入地层内的游离态压缩气体作为驱油动力,且大量的压缩气体未能进入储层,其中74%的气体会在生产开发初期被快速释放,无法携带剩余油,形成无效反排气(气液体积比>10 000)。本轮次吞吐过程中有3%的气体滞留在基质内未能排出,该部分气体在充分膨胀驱油后会在一定程度上堵塞孔喉空间,造成储层内流体渗流阻力增加。

为研究不同吞吐轮次条件下滞留气量及采出程度变化规律,本次实验按照闷井时间48 h、注采压差8 MPa,共进行了10轮次吞吐。

图7为各轮次采出程度及滞留气量,随着吞吐轮次的增加,采出程度整体呈下降趋势,滞留气量则逐步上升,但趋势有所不同。其中前4轮次吞吐采出程度较高,滞留气量呈现拟线性的快速增加趋势,由0.02 PV快速增加至0.09 PV;第5~第7轮次采出程度逐渐降低,滞留气增加速度也相应变缓,由0.09 PV增至0.11PV;第8~第10轮次采出程度极低,滞留气涨幅较小,仅增加了0.01 PV。吞吐采出程度与滞留气量呈现明显的负相关关系。

图7 减氧空气吞吐不同轮次采出程度曲线图Fig.7 Recovery curve of different rounds of oxygen-reducing air huff and puff

但造成吞吐开发采出程度下降的原因,除滞留气外,还有储层中大量剩余油被动用等因素。单纯通过采出程度来衡量滞留气伤害程度,并不准确。因此需要通过地层压力变化来衡量储层伤害程度,如图8所示,随着吞吐轮次的增加,距离水平井较远的区域压差逐渐变大,地层能量释放效率逐步降低,在经过第6轮次吞吐开发后,距离水平井约7.5 cm处有明显的压力突变,与前文中一维岩心实验结果一致。图9展示了不同吞吐轮次条件下平板模型延程压力剖面曲线,为对比滞留气造成的储层伤害情况,首先进行衰竭开发,此时储层内无滞留气。当衰竭开发完成后,平板远端与井底存在一定压差,整体压力呈线性分布。总压力梯度和各段压力梯度一致,均为0.14 MPa/m。此时可以认为地层压力得到充分释放,未受滞留气影响。

图8 二维模型不同吞吐轮次完成时压差场图Fig.8 Pressure difference field diagram of 2D model at different throughput rounds

图9 二维模型不同吞吐轮次完成时延程压差曲线图Fig.9 The pressure difference curve of the completion time delay of the two dimensional model with different throughput rounds

随着吞吐轮次的增加,延程压力曲线逐渐由线性分布变成“三段式”分布特征:30 cm≥距离>15 cm,压力下降较慢;15 cm≥距离>7.5 cm,压力快速下降;距离≤7.5 cm,即井口压力下降幅度变缓。整体呈现出自7.5~15 cm段后地层压力偏高,地层能量无法利用的特征。且吞吐轮次越多,堵塞情况越严重,地层能量利用率越低。

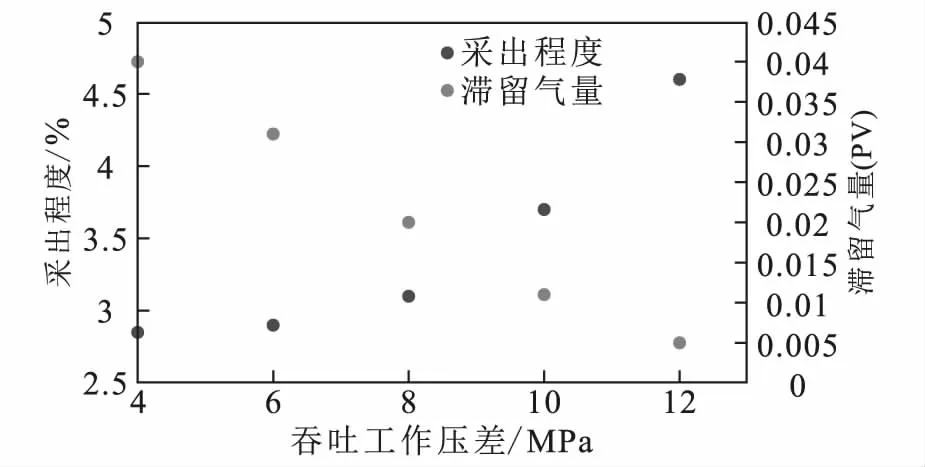

3.2 减氧空气吞吐储层损害特征及影响因素分析

从实验结果看,致密大平板模型吞吐开发过程中对地层能量利用率的影响因素有3个方面:①减氧空气滞留气量,由图7可以看出,整体的滞留气量变化趋势呈现“两段式”的特征,即开发初期(前4轮次)随着吞吐轮次的增加,滞留气量上升幅度较大,但随着滞留气量达到0.11 PV时,滞留气量上升幅度逐渐变小。由图9可知,相比于无滞留气滞留条件下地层能量利用情况,伴随着滞留气的累积,地层远端与井口处压差逐渐变大,地层能量利用率变低。②闷井时间,结合不同闷井时间的实验结果,可得图10。整体上闷井时间越长,吞吐采收率越高。但闷井时间超过6 h,采出程度增幅快速下降,滞留气增量开始变大,这是由于气体的流动及扩散作用,一部分气体进入到小孔隙中,进一步降低储层内流体渗流能力。因此在生产开发过程中应该优化闷井时长,最大限度提高吞吐介质的利用效率的同时减少滞留气量与储层损害程度。③生产压差,由结果可得图11,随着工作压差的增加,单轮次采出率也逐步增加,由2.8%增加至4.6%,且当吞吐工作压差大于6 MPa时,采收率增幅开始变大。其主要原因为随着吞吐工作压差增加,原本位于孔隙内的游离态减氧空气由于压力的降低开始膨胀,压力降幅越大,膨胀气驱效果越好。与此同时,较高的工作压差也有助于近井地带中的游离态气体的反排,滞留气量从0.04 PV降至0.005 PV,从而一定程度上降低储层伤害程度。因此在实际应用中适当增加储层吞吐工作压差有助于油藏采出程度的提高。

图10 闷井时间与采出程度、滞留气量关系图Fig.10 Relationship between shut-in time and recovery degree/retained gas volume

图11 生产压差与采出程度/滞留气量关系图Fig.11 Relationship between production pressure difference and recovery degree/residual gas volume

4 结论

a.致密储层减氧空气吞吐过程中,产生的滞留气主要赋存于致密储层大孔隙之内并会导致储层中流体渗流能力下降。储层物性越好,伤害程度越低;吞吐轮次与伤害程度呈正相关关系,伤害距离与吞吐介质的极限作用距离接近;滞留气量越高、滞留气位置距离注入端越近,储层伤害程度越大。

b.结合减氧空气吞吐动态生产曲线,可以将减氧空气单轮次吞吐生产过程分为3个阶段:减氧空气返排、膨胀采液、产能减缓阶段,其中气体的膨胀采液阶段为减氧空气吞吐最主要的采出阶段。

c.游离态压缩气体是减氧空气吞吐开发主要驱油动力,该部分气体在充分膨胀驱油后会在一定程度上堵塞孔喉空间,造成储层内流体渗流阻力增加,此时压降曲线不再呈线性分布,并且在减氧空气极限作用距离处压力梯度最大。当储层伤害发生时,后段地层压力无法顺利释放,最终造成驱油能量利用率下降。

d.减氧空气吞吐过程中基质内滞留气量及生产工作压差是影响减氧空气吞吐开发效果的敏感性因素,当滞留气量达到0.11 PV时,吞吐开发效率显著变低;焖井时长的增加有助于提高减氧空气吞吐的开发效果,但时间超过6 h后,采出程度增加缓慢而滞留气量开始大幅度增加,储层伤害增加。适度提高生产压差有助于开发过程中滞留气的反排,提高吞吐开发采出程度。因此在实际矿场施工中,应更加注重对减氧空气滞留气量以及工作压差的参数优化并采用合理的闷井时长。