发动机缸孔加工质量稳定性提升

2023-07-13区云锋蒙旭喜韦小康

区云锋 蒙旭喜 韦小康

摘 要:汽车发动机作为汽车的核心部件,性能的好坏,影响着汽车的稳定性;而缸体作为发动机三大组成部件之一,加工质量的稳定性,影响着产品的最终质量。缸体的缸孔作为活塞直接接触面,在CNC前道工序加工缸孔的质量,体现在圆柱度及表面粗糙度,其加工的好坏影响着珩磨机珩磨珩磨缸孔的质量。本文主要解析发动机缸体缸孔在CNC加工质量稳定性提升,解决缸孔前道工序加工质量问题。

关键词:发动机缸体 缸孔 缸孔加工质量 质量稳定性提升

1 概述

发动机的缸体加工主要利用数控加工中心加工及珩磨机加工,而缸体缸孔是发动机关键质量控制点。缸孔刀痕、圆度、圆柱度、直径异常,直接影响发动机的输出效率。易引发烧机油、发热、抖动等情况。稳定缸孔关键质量控制点,从而提高发动机的性能,提高发动机的寿命。因此,在缸体缸孔的加工过程中,解决数控加工中心OP190缸孔加工有刀痕、震纹问题,同时增加主轴检测功能,提升设备稳定性有利于改善缸体缸孔加工质量。

2 设备技术分析

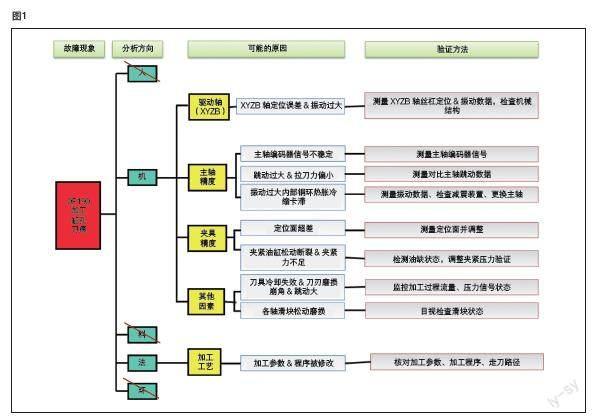

运用头脑风暴法从“人、机、料、法、环问题的原因进行分析讨论,利用树图剖析问题根本原因,并罗列验证方法。最终的数控加工中心设备OP190关联图如下图1所示。

在收集数据过程中,小组已经将“人、料、环”方面的因素排除,经过树图分析,最终将“机、法”方面的问题分解。从以下4点立项实施,落实改进提升。

(1)优化驱动轴X\Y\Z\B轴参数,减少定位误差&振动过大;

(2)优化夹具定位面高度差;

(3)改造夾紧油缸杆部件;

(4)增加电主轴振动测量。

3 优化驱动轴X\Y\Z\B轴参数,减少定位误差&振动过大

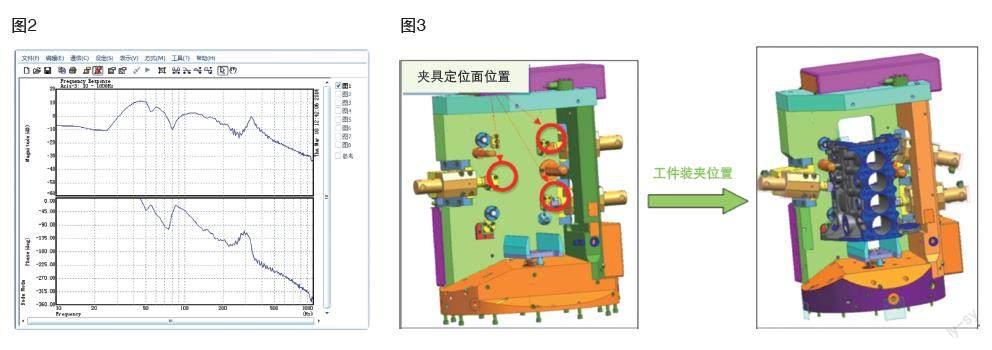

ERRC表示驱动装置的误差值,因ERRC=进给速度/位置增益,故当进给一定时,ERRC理论上对应也是一定的。测量丝杠ERRC,通过数据对比加工时的XYZB轴位置偏差(ERRC)曲线。优化参数1828\1825\2036参数,减少定位误差及机床振动。优化后测量丝杠振动误差 97000-100000ms、101000-105500ms无震荡,误差值波动范围将近2-3um(正常范围40um以下)。机床定位误差、振幅、伺服轴震荡优化完成,提升缸孔加工质量,减少了震纹,见图2。

4 优化夹具定位面高度差

数控加工中心夹具定位面高度差数值,直接影响工件尺寸、位置度、平行度、平面度等质量控制。定位面高度差超差,加工工件易引起抖动。制定定位面高度差工艺标准≤0.02mm。调整优化4台定位面高度差后,经过加工验证,提升了缸孔表面加工质量,见图3。

5 改造夹紧油缸杆部件

数控加工中心夹具在工件加工起到固定、定位的作用。夹紧油缸异常,工件易倾斜或抖动。现有油缸杆均为分体式直角过度,夹紧后无过度连接圆角,导致加工过程夹紧头受剪切力断裂及夹不紧。改造夹紧头结构采用圆弧过度机构,如下图,消除应力集中。改造后测量监控夹具夹紧力稳定在45-48BAR。增加夹紧稳定性,验证加工缸孔刀痕问题得以解决,见图4。

6 增加电主轴振动测量

数控加工中心在加工缸孔时异响,主轴受到很大的切削力,引起主轴的震荡导致加工产生刀痕/震纹。长期在这种工况生产,会导致主轴损坏。探究主轴振动情况可以通测量主轴振动分析振动数据进行处理,对振动信号提取均值、方差、峰峰值等时域特征值,以表征主轴整体振动大小;对振动信号做快速傅里叶变换得到其幅频谱,根据幅频谱初步分析主轴的动平衡状况。对主轴进行跟踪及维护,提升主轴的稳定性,消除加工过程中缸孔产生刀痕及震纹,提升了缸孔加工质量的稳定性,见图5。

从上图频率信号时域上对比,第一个缸孔加工过程振幅幅值与其他三个缸孔加工有明显差异,第一个缸孔出现刀痕部分的加工频率信号明显变大,如下图6加工质量。

进一步分析主轴空载芯轴旋转阻力大转子卡滞原因:主轴振动过大,引发主轴内部铜环热胀冷缩卡滞芯轴,更换主轴后问题解决。因此,增加电主轴振动测量改进可有效预判,从而有效的解决缸孔加工质量问题,提升缸孔加工质量的稳定性。

7 结语

数控加工中心加工缸孔质量问题比较复杂,又是发动机生产线质量控制的关键工位,因此,优化缸孔加工的过程,利于缸孔的质量控制,有效保证产品的稳定输出。

参考文献:

[1]《金属加工世界》2010年.