考虑铲钻刀具倒棱刃口几何参数的钻削力理论模型

2023-07-10王贵林于爱兵邹翩李毅李克凡吴森凯

王贵林,于爱兵,邹翩,李毅,李克凡,吴森凯

(宁波大学 机械工程与力学学院,浙江 宁波 315211)

0 引言

铲钻是一种结构简单、易于制造的孔加工刀具,具有麻花钻的刚性和枪钻的韧性,采用内冷系统,有利于切屑排出,可针对被加工材料选择刀片[1]。当刀片磨损后只需更换刀片,刀片还可重磨,提高了加工效率,节约成本。铲钻对机床的刚度要求不高,可用于数控车床、加工中心等大多数设备,广泛用于钻削速度高、进给量大和钻削精度要求高的深孔加工,如飞机起落架的筒形件、船用柴油发动机的缸头主轴螺栓孔和主油道等均采用铲钻一次加工完成。铲钻刃磨过程中刃口会出现裂纹、缺口等微观缺陷,降低铲钻刀片的使用寿命,在刀具制造过程中需要将铲钻刃口加工成倒棱形状,以有效减少刃口微观缺口,延长刀具寿命[2-3]。但是,倒棱刃口的存在会影响钻削力,而钻削力对工件表面形貌、尺寸精度和刀具磨损具有显著影响[4],钻削力同时也是铲钻刀具设计、开发和应用中的重要参考依据之一。因此,有必要研究考虑倒棱刃口几何参数的铲钻钻削力。

目前,铲钻钻削力模型都是基于锋利刃口建立的,并没有考虑倒棱刃口的几何参数,限制了高性能铲钻的工程设计和应用。一些研究人员针对铣刀、车刀和聚晶金刚石(Polycrystalline diamond,PCD)复合片钻头等刀具建立了考虑倒棱刃口的切削力模型。Wöste等[5]考虑倒棱铣刀加工引起的过程阻尼效应和倒棱刃振动速度,基于几何物理建立了铣削力模型。Weng等[6]考虑倒棱宽度对切削力的影响,引入改进因子修正锋利刃口车刀的切削力模型。Zhuang等[7]在车刀刃口力系数引入倒棱宽度和角度,并基于斜切削理论建立了切削力预测模型。Hotz等[8]通过切削力与车刀倒棱角度之间的线性拟合,建立了车刀倒棱角度与切削力的函数关系。庄可佳等[9]在滑移线场理论的基础上引入了负前角车刀倒棱角度和宽度,得到了负前角倒棱车刀的正交切削力理论公式。Shao等[10]在锐边PCD复合钻头与岩石相互作用模型的基础上引入了PCD复合片钻头的倒棱宽度,建立了关于PCD钻头倒棱宽度的钻削力模型。但是,由于铲钻刀具结构不同于铣刀、车刀、PCD复合片钻头,上述倒棱刀具的切削力理论公式不能直接用于铲钻。所以,有必要探索和研究考虑倒棱刃口几何参数的铲钻钻削力理论模型。

本文基于铲钻倒棱刃口的几何关系,提出一种考虑铲钻倒棱角度和宽度的钻削力理论模型,并引入变形系数替代剪切角和摩擦系数以便于钻削力的工程计算,提高钻削力模型在工程中的实用性,通过钻削力实验和有限元仿真验证本文建立的钻削力模型,为倒棱刃口铲钻的设计和开发提供参考。

1 钻削实验及仿真

1.1 钻削实验

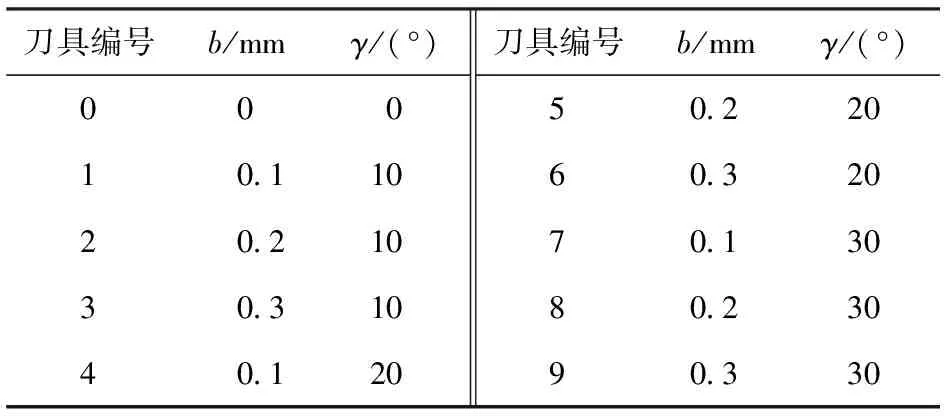

实验选用荣科数控刀具有限公司产14.00G2SA型硬质合金铲钻刀片,直径为φ14 mm,刀片前角γo=15°、后角αo=8°和顶角2φ=132°,铲钻分屑槽数量λ=2,分屑槽宽度a=0.8 mm。如图1所示,铲钻刀片倒棱刃口的几何参数包含倒棱宽度b、刃口角度γ,这两个参数的定义分别为:倒棱刃口在基面上投影的长度为倒棱刃口宽度b,刀具基面与倒棱面的夹角(锐角)为倒棱角度γ。钻削实验选取倒棱刃口的几何参数,如表1所示。

表1 钻削实验的铲钻刀片倒棱刃口参数Table 1 Chamfered edge parameters of spade drill inserts in drilling experiments

图1 铲钻刀片及倒棱刃口剖面图Fig.1 Sectional drawing of spade drill insert and chamfered edge

选用牌号为7075-T651铝合金为工件材料,尺寸为150 mm×100 mm×5 mm,在工件上加工出直径为φ6 mm的预制孔。实验装置如图2所示,在VF-2立式数控加工中心(哈斯自动数控机械(上海)有限公司生产)进行钻削实验,选择进给速度f=0.2 mm/r,钻削速度vc=70 m/min;用侧固式刀柄BT40-SLN20装夹直径为φ20 mm的SD00H-64-XP20型铲钻刀杆,通过夹具工件固定到瑞士Kistler公司产9257B三向测力仪;测力仪将收集的信号传送到信号分析仪对信号进行处理后,再通过Dynoware软件输出钻削力曲线;钻孔后采集切屑,测量切屑厚度,在切屑不同位置多次测量切屑厚度的平均值,以减小测量的误差。

图2 钻削力测试实验装置Fig.2 Drilling force test experimental devices

1.2 钻削仿真

按照表1中的倒棱刃口几何参数建立铲钻刀片的三维模型,为减少计算时间,把铲钻刀片定义为刚体,通过有限元模拟铲钻钻削过程,分析钻削力和扭矩的变化规律。在实际钻削过程中,铝合金会发生高变形率和高温,为此本文选用温度-位移耦合算法。钻削模型的边界条件和网格如图3所示,将工件外圈固定,限制工件的6个自由度,根据实验条件在工件模型上设置直径为6 mm的预制孔。三维仿真计算中,工件应尽量采用结构化网格得到六面体网格,以较小的计算量、较短的计算时间获得较高精度计算结果[11]。因此工件单元类型采用六面体,采用结构化网格;刀具单元类型采用四面体,网格划分技术采用自由网格划分;工件网格单元数量为 254 016,刀具网格数量为31 667。钻削速度vc=70 m/min,进给速度f=0.2 mm/r。Johnson-Cook本构模型可以描述材料在高温、高应变和高应变下的塑性行为[12],因此结合钻削的实际情况,本文选用Johnson-Cook模型作为铝合金7075-T651的材料本构模型[13],其表达式为

图3 钻削模型的边界条件和网格Fig.3 Boundary conditions and meshes of the drilling model

(1)

选择Johnson-Cook断裂失效标准作为切屑的分离标准,该失效标准考虑到了材料的应变、应变率、温度和压力[14],可以有效反映钻削过程中的切屑分离[15],其表达式为

(2)

式中:εf为材料失效应变;d1~d5为失效参数。

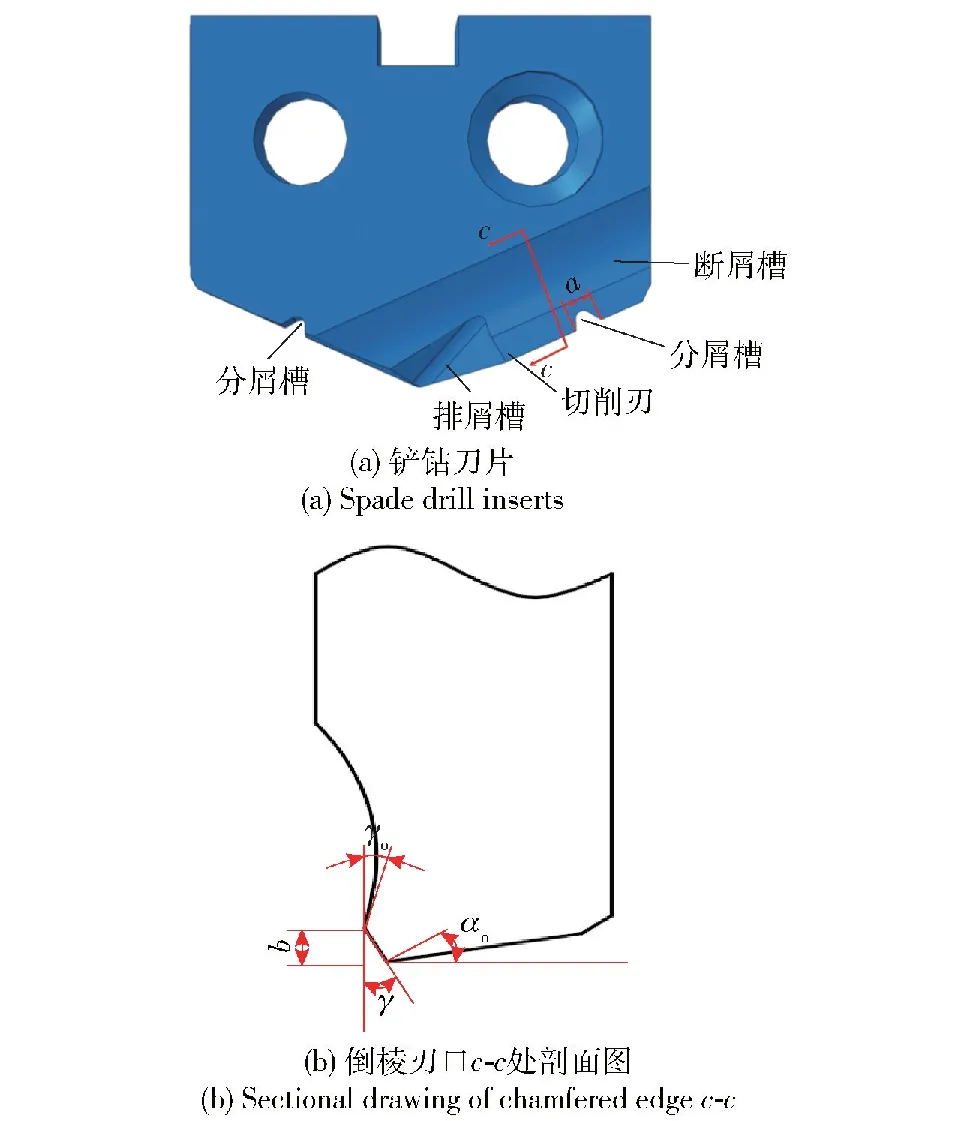

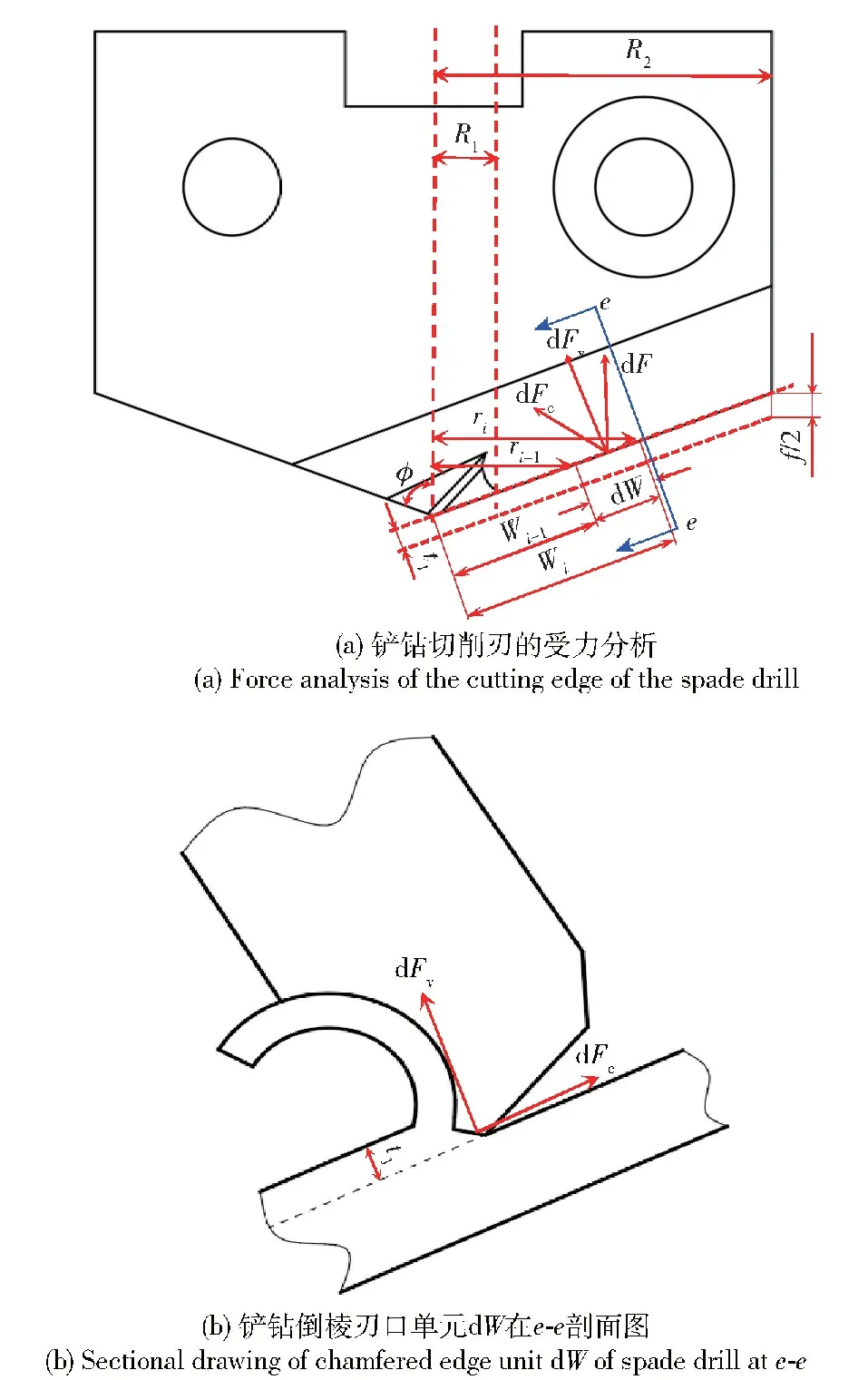

铝合金7075-T651的Johnson-Cook本构方程和失效模型的参数如表2[16]所示,铝合金7075-T651的材料性能如表3[17]所示,硬质合金刀具的性能参数如表4[18]所示。

表2 7075-T651铝合金的Johnson-Cook材料参数[16]Table 2 Johnson-Cook material parameters of 7075-T651alloy[16]

表3 7075-T651铝合金的热性能和力学性能[17]Table 3 Thermal and mechanical properties of 7075-T651 alloy[17]

2 钻削力理论模型

首先,在正交切削的基础上[19],计算出铲钻单个切削刃在相对于主切削刃方向的切向力和法向力。然后,根据铲钻切削刃的倾斜角度,确定出铲钻单个切削刃上微分单元的轴向力和扭矩,并对微分单元的力进行积分,得到倒棱刃口铲钻的轴向力和扭矩。最后,考虑铲钻分屑槽对切屑截面面积和切削刃宽度的影响,并引入变形系数对公式进行简化。

2.1 铲钻单个切削刃的受力分析

图4 第1变形区下边界理想轮廓的受力分析Fig.4 Force analysis of the ideal contour of the lower boundary of the primary deformation zone

在正交切削中第1变形区的下边界由面OA′和面A′B′组成,且平面A′B′以θ=45°倾斜于平面OA′[20](见图4)。设铲钻切削宽度为W,在第1变形区的下界边平面A′B′、OA′上的分力为

OA′所在的平面的剪切力:

FS1=τs1WL

(3)

OA′所在的平面的法向力:

Fp1=σp1WL

(4)

A′B′所在平面的剪切力:

FS=τsWL0

(5)

A′B′所在平面的法向力:

Fp=σpWL0

(6)

式中:τs1为作用于面OA′上均匀分布的剪应力;σp1为倒棱刃口前方的工件材料中存在的拉伸应力,方向垂直于OA′;τs、σp分别为作用在A′B′面上均匀分布的剪应力和正应力,且在下边界OA′B′上满足τs=σp=τs1,τs在数值上等于工件材料的屈服剪应力。

铲钻受到的力与作用在第1变形区下边界的力保持平衡,因此作用在铲钻上的分力为

F′h=Fscosθ+Fpsinθ+Fs1=τsWt1(cotφo+1)

(7)

F′v=Fssinθ-Fpcosθ+Fp1=σp1Wt1(cotφo-1)

(8)

为计算铲钻倒棱在钻削过程中受到的力,将图4中的倒棱刃口处局部放大,分析倒棱刃口处工件材料流动模式如图5所示,刃口D处下方的材料必须穿过铲钻刃口下方并受到压缩产生变形。假设D下方的材料受压缩产生的变形为弹性变形,则材料穿过DE区域后,将弹性恢复并与后刀面EF接触。D上方的工件材料向上移动,而D下方的工件材料向下移动,因此,D之前的工件材料必须承受拉伸应力,即垂直作用于下边界OA的应力σp1,已经计算在第1变形区的下边界中,因此下面只需计算出工件材料受刃口DE压缩而变形所产生的力,便可以计算出铲钻受到的力。图5中,h为变形的深度,b为倒棱宽度,l1为与刃口接触长度在DF上的投影,l2为材料恢复变形时与后刀面EF的接触后在DF上的投影,α0为后角。

图5 工件材料在铲钻倒棱刃口的流动模式Fig.5 Flow pattern of workpiece material on the chamfered edge of the spade drill

当αo已知时,l1和l2可表示为

(9)

为了反映工件材料产生变形的深度h与倒棱刃口宽度b的关系,引入几何系数c,建立关系式如下:

h=cb

(10)

将式(10)代入式(9),可得

(11)

(12)

(13)

将式(11)代入式(12)、式(12)代入式(13),可得铲钻倒棱刃口产生的相对于铲钻主切削刃方向的法向分力和切向分力为

(14)

因此,铲钻在相对于主切削方向的切向合力Fh、法向合力Fv可以分别表达为

(15)

(16)

将式(14)、式(7)、式(8)代入式(15)、式(16),可得到倒棱刃口铲钻相对于主切削刃方向的切向力和法向力公式:

Fh=τsWt1(cotφo+1)+μpmWcb(tanγ+cotαo)

(17)

Fv=σp1Wt1(cotφo-1)+pmWcb(tanγ+cotαo)

(18)

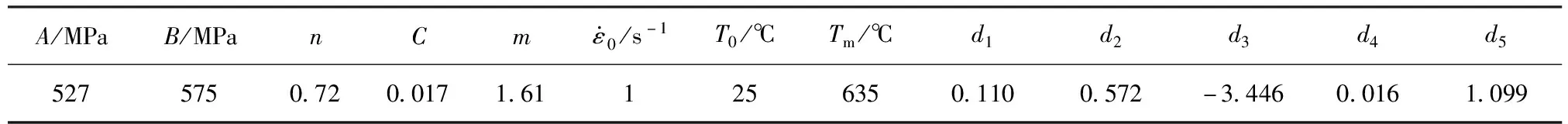

2.2 铲钻的轴向力和扭矩模型

在2.1节中基于正交切削理论计算出铲钻在相对于主切削刃方向的切向和法向力,但是在实际加工过程中铲钻的切削刃是倾斜一定角度,如图6所示。图6中,铲钻半径为R2,工件材料预加工孔半径为R1。为计算出铲钻的轴向力和扭矩将切削刃进行微分成小单元,选取任意单元进行分析,计算出单元钻削力,在进行积分后计算出铲钻的轴向力和扭矩。

图6 铲钻切削刃单元dW的钻削力分量Fig.6 Drilling force component of the cutting edge unit dW of the spade drill

将铲钻切削刃分为W0,…,Wi-1,Wi,…,Wk共k+1个点,则切削刃有k个小单元ΔW,ΔW=Wi-Wi-1,i=0,1,…,k。设铲钻切削刃上的点到钻削中心轴的径向距离为ri,考虑一个位于铲钻刃口的单元受力,如图6(b)所示,建立钻削半径r、切削宽度W二者的微分关系式。

取切削刃上任意一单元ΔW,根据图6(a)的几何关系,可得

(19)

令Δr=ri-ri-1,当Δr无限趋近于0 mm时,可得

(20)

铲钻钻削时未变形切屑厚度t1为

(21)

对式(17)、式(18)进行微分并将式(20)、式(21)代入后,可得到铲钻切削刃单元dW的钻削力,如图6(b)所示,单元钻削力可表达为

(22)

(23)

根据图6(a)的几何关系可知,单刃铲钻切削刃单元dW的扭矩dM和轴向力dF为

(24)

(25)

如图6(a)所示,ri∈[R2,R1],在r的极限值间进行积分,由于铲钻有两条主切削刃,铲钻钻削力是单刃的2倍,可以得到铲钻的扭矩公式为

(26)

同理,可得铲钻的轴向力公式为

(27)

2.3 考虑铲钻分屑槽的钻削力模型

铲钻分屑槽能够减少切削宽度,提高断屑效果。以2.2节中无分屑槽铲钻钻削力为基础,进一步考虑分屑槽对钻削力的影响,对铲钻钻削力的模型进行修正,更符合刀具实际结构,同时引入变形系数替代摩擦系数和剪切角便于工程计算和应用。

分屑槽工作原理示意图,如图7所示,当切削刃G′G切除工件表面材料时,由于分屑槽的作用,在切除工件表面材料后留下凸形表面轮廓如图7(c)所示;切削刃H′H切除图7(c)中所示的表面轮廓,其切除的部分切屑如图7(e)所示,分屑槽的引入减少了被切除材料的宽度,但是切屑高度增加,因为分屑槽错开分布,所以铲钻的切削刃一次切削切除切屑的横截面积不变,即Ac=L1t1=[f(R2-R1)]/2(L1为无分屑槽铲钻的切削刃宽度,根据图6(a)可知,L1=(R2-R1)cscφ),但是分屑槽的引入改变了铲钻主切削刃的长度,下文中分析切削刃长度对钻削力的影响。图7中,λ为铲钻的分屑槽数量,h0为分屑槽工作高度。

图7 铲钻分屑槽工作原理示意图Fig.7 Schematic diagram of the working principle of the chip-split grooves of the spade drill

以图7(a)中切削刃G′G为例分析切削刃宽度的变化。当铲钻存在分屑槽时,切削刃减少的宽度为λa/2;铲钻在钻削加工中每齿进给量较小,因此,分屑槽槽型对h0的影响不大,可将h0表示为h0≈t1=(fsinφ)/2,切削刃宽度增加了λh0,则引入分屑槽后铲钻一条切削刃的宽度L′为

L′=L1-λa/2+(nfsinφ)/2

(28)

为得到关于切削刃宽度L1和铲钻切削刃一次移除切屑横截面积Ac的铲钻钻削力公式,令Ac=L1t1=[f(R2-R1)]/2,L1=(R2-R1)cscφ,则式(26)、式(27)变换为

M=(R2+R1)[τsAc(cotφo+1)+

μpmcb(tanγ+cotαo)L1]

(29)

F=2σp1Ac(cotφo-1)sinφ+

2pmL1cb(tanγ+cotαo)sinφ

(30)

式(29)、式(30)表明,如果倒棱几何参数已知时,则扭矩和轴向力取决于两个量,一个是切削刃宽度L1,另一个是钻削一次移除切屑的横截面积Ac。根据分屑槽的工作原理分析可知,分屑槽的引入会改变切削刃宽度,但是不会影响切屑横截面积,因此用L′替代式(29)、式(30)中的L1,可得到存在分屑槽的扭矩M和轴向力F的公式为

M=(R2+R1)[τsAc(cotφo+1)+

μpmcb(tanγ+cotαo)L′]

(31)

F=2σp1Ac(cotφo-1)sinφ+

2pmL′cb(tanγ+cotαo)sinφ

(32)

通过式(31)、式(32)可知,要计算出倒棱刃口铲钻的轴向力F和扭矩M的数值,就必须知道公式中剪切角φo和摩擦系数μ,但是在实际加工过程中很难直接获得剪切角φo和摩擦系数μ,导致计算公式的实用性差,因此引入变形系数来代替剪切角φo和摩擦系数μ;同时,通过变形系数反映切削参数的变化对钻削力的影响,变形系数ξ[21]可表示为

(33)

式中:t2为钻削后切屑厚度。

切削机理的研究表明,剪切角φo、摩擦角βo和变形系数ξ[22]应满足以下关系:

(34)

(35)

式中:γo为刀具前角。摩擦系数可表示为

μ=tanβo

(36)

根据式(34)、式(35)、式(36),可以将摩擦系数μ表示为

(37)

式(34)、式(35)、式(37)代入式(31)、式(32),可得引入变形系数简化后的铲钻轴向力和扭矩分别为

(38)

(39)

铲钻扭矩和轴向力表达式(38)、式(39)中的边界应力τs、流体静压力pm、拉伸应力σp1是与工件材料相关的常数,切削刃宽度L′和横截面积Ac为刀具结构相关的常数。几何系数c、变形系数ξ、倒棱刃口的几何参数b和γ为变量,其中几何系数c、变形系数ξ、倒棱刃口宽度b与铲钻的钻削力F呈正比关系;本文选用的后角αo=8°,则倒棱角度γ与铲钻的钻削力呈反比关系。

3 结果与讨论

3.1 钻削力模型验证

针对本文钻削实验的条件,计算出式(38)、式(39)中工件材料常数和刀具结构常数,通过文献[20]、文献[23-24]建立的公式分别计算出法向拉伸应力σp1=425.62 MPa、流体静压力pm=1 560 MPa和图4中边界AB上的剪应力τs=300.2 MPa;铲钻切削刃长度L′=3.76 mm;铲钻切削刃一次移除切屑横截面积Ac=0.4 mm;将上述的常数代入式(38)、式(39),可得轴向力和扭矩计算公式分别为

(40)

F=322.14(ξ-1.2)+10 716.98cb(tanγ+7.12)

(41)

根据式(33)计算出倒棱铲钻切屑的变形系数ξ,如表5所示。取稳定钻削阶段的扭矩曲线均值为扭矩[25],并通过预实验算出扭矩的平均值,再根据式(40)确定出几何参数c的参考值如表5所示。将表5中变形系数和几何系数的结果代入轴向力的计算式(40)、式(41)中,便可以计算出倒棱铲钻轴向力和扭矩。

表5 理论模型参数Table 5 Values of theoretical model parameters

钻削力公式计算结果、钻削力试验测试结果以及轴向力和扭矩有限元模拟结果如图8所示。轴向力而言,计算结果与钻削实验结果的平均误差3.00%,计算结果与模拟结果的平均误差为4.31%;就扭矩而言,计算与实验的平均误差5.52%,计算与模拟的平均误差6.73%。如果钻削力公式计算值与实验值之间的平均误差在10%以内,则说明钻削力公式是可靠的[26]。上述4项平均误差均小于10%,表明本文建立的钻削力公式是可靠的。将图8分为Ⅰ、Ⅱ、Ⅲ 3个区域,分别对应铲钻倒棱角度的10°、20°、30°,在每一区域中有3把刀具,倒棱宽度b依次为0.1 mm、0.2 mm和0.3 mm,在3个区域中,均呈现出钻削力随倒棱宽度b增大而增大的趋势,如在区域Ⅲ中,F9>F8>F7,M9>M8>M7,其中字母下标为刀具序号。同样,在区域Ⅰ和Ⅱ中也可以观察到相同的钻削力变化趋势。通过式(40)、式(41)可知,当倒棱角度γ不变时,轴向力和扭矩与倒棱宽度b呈线性关系,因此,在3个区域内,可以分别观察到钻削力随着倒棱宽度增大而逐渐增加的趋势。

图8 模拟、计算和钻削实验的轴向力和扭矩Fig.8 Axial forces and torques from simulation, theory and drilling experiment

3.2 钻削力对比

倒棱刃口和锋利刃口铲钻钻削实验测试的轴向力、扭矩进行对比如图9所示,图9中0号刀具为锋利刃口铲钻,1~9号刀具为倒棱刃口铲钻。轴向力和扭矩随着倒棱宽度b的增大而增大,当倒棱宽度b较小时,轴向力和扭矩随着倒棱角度γ的增大呈现先增大、后减小的趋势。根据图9计算出倒棱刃口相对于锋利刃口的轴向力和扭矩增长率如图10所示,倒棱刃口铲钻相对于锋利刃口铲钻的轴向力增加了34.47%~259.22%,扭矩的增加了8.52%~82.01%。随着倒棱刃口几何参数的变化,倒棱刃口铲钻相对于锋利刃口铲钻的轴向力和扭矩均存在显著的变化,因此,建立倒棱刃口铲钻的钻削力公式是有必要的。将图10分为Ⅰ、Ⅱ、Ⅲ 3个区域,分别应对倒棱角度为10°、20°、30°的铲钻刀具,在Ⅰ、Ⅱ、Ⅲ区域内,倒棱宽度b为0.1 mm时,铲钻扭矩和轴向力的增长率最小,b为0.3 mm时,倒棱铲钻钻削力的增长率最大;倒棱角度γ=20°时,铲钻的轴向力和扭矩增长率最为显著,在倒棱角度γ=10°或γ=30°、倒棱宽度b=0.1 mm时,轴向力和扭矩增长率最小。因此,在设计铲钻倒棱时,应避免选择铲钻倒棱宽度b=0.3 mm,倒棱角度γ=20°,即避免铲钻的轴向力和扭矩过大。所以,结合轴向力和扭矩的对比结果,在设计铲钻刀具时,可以得到倒棱刃口几何参数的合理取值范围。例如,根据图10的对比结果,如果设计倒棱刃口铲钻刀具时,则应该优先选择倒棱宽度0.1 mm,然后选择倒棱角度为10°或30°,这样可以获得较小的轴向力和扭矩的增长率,避免产生较大的钻削力。

图9 锋利刃口和倒棱刃口铲钻轴向力和扭矩的对比Fig.9 Comparison of axial force and torque between spade drills with sharp cutting-edge and chamfered edge

图10 倒棱刃口相对于锋利刃口铲钻轴向力和扭矩增长率Fig.10 Growth rates of axial force and torque of spadedrill with chamfered edge relative to that with sharp cutting-edge

4 结论

本文提出一种考虑铲钻倒棱角度和宽度的钻削力理论模型,并引入变形系数替代剪切角和摩擦系数。同时,通过钻削力实验和有限元验证钻削力模型,并将倒棱刃口铲钻钻削力与锋利刃口钻削力进行对比。得出以下主要结论:

1)本文建立了倒棱刃口几何参数的钻削力模型,并通过有限元和钻削实验验证了钻削力模型,结果表明钻削力模型可用于含有倒棱刃口的铲钻刀具轴向力和扭矩的计算。

2) 通过倒棱刃口铲钻和锋利刃口铲钻轴向力和扭矩的对比,可以得到倒棱宽度b和角度γ对铲钻钻削力的影响规律,并在设计铲钻刀具时,铲钻刃口的倒棱宽度选择0.1 mm,倒棱角度选择10°或30°可以获得较低的钻削力。