炸药抗过载性能试验方法

2023-07-10周霖倪磊李东伟张向荣刘海青江涛朱英中

周霖,倪磊,李东伟,张向荣,刘海青,江涛,朱英中

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.重庆红宇精密工业有限责任公司,重庆 402760)

0 引言

为应对日益坚固的厚掩体和防御工事,各国研发的新一代高超声速侵彻武器战斗部的打击速度不断提高,一般马赫数可达5~6,在这种侵彻速度条件下,战斗部内部装药在侵彻过程中承受的过载环境愈发恶劣,应力幅值可达1 GPa以上,应力脉宽长约1~3 ms,最大过载达几万个g[1-5]。因此,对于侵彻战斗部而言,必须提高其内部装填炸药的抗过载性能[6]。

现阶段在战斗部装药设计过程中针对战斗部炸药装药的侵彻安定性主要通过实弹靶试试验进行评估[7]。在战斗部装药侵彻安定性实弹靶试前,常将机械感度试验作为前置试验对炸药感度进行摸底[7-8],但此类试验样品为炸药颗粒/粉末,与实际应用中的药柱在力学特征上存在巨大差别;同时由于机械感度试验的力学环境与装药侵彻过载力学特性的不同,采用机械感度试验不能对炸药装药的侵彻安定性进行有效评估。

相比之下,外场实弹靶试试验通过模拟实际应用场景,能更有效地评估炸药装药的侵彻安定性。彭泓铮等[9]通过平头弹侵彻混凝土靶标试验中弹体着靶后的装药反应剧烈程度比较了分别以TKX50和HMX为主体的两种炸药延迟爆轰过程长短。张琪林等[10]通过平头弹侵彻试验方法研究了浇注炸药PBX-1的侵彻安定性,得到其装药安定的临界侵彻速度约为490 m/s。Geng等[11]通过缩比弹侵彻混凝土试验研究了侵爆结合对混凝土的毁伤效应等。外场实弹靶试试验能够较好地评估炸药装药侵彻安定性,但存在试验件加工造价昂贵、场地资质要求高、试验安排周期长,需要耗费大量人力物力等限制,很大程度上制约了炸药和装药设计水平的提高。

为模拟炸药装药的实际使用环境并研究过载对装药安定性的影响,美国匹克汀尼兵工厂建立了PA激励器,Starkenberg等[12]、芮筱亭等[13]建立了发射装药动态挤压破碎试验系统,其加载应力幅值范围为50~300 MPa,加载脉宽从1.5~10 ms不等,并运用这些装置进行了B炸药的发射安全性、火炮发射装药安全性等研究。黄正平等[14-15]建立了小型后坐冲击模拟试验装置,并通过此装置研究了5种常用炸药的发射安全性,最大应力为500 MPa左右。中国工程物理研究院、西安近代化学研究所、北京理工大学、美国海军武器中心等[16-19]分别建立了落锤模拟试验装置,通过落锤试验装置研究了多种炸药装药的发射安全性、跌落安全性等问题,重锤质量 2~400 kg,扩大了最大应力范围,最大应力幅值可以达到1 GPa左右,但此时加载脉宽为12~16 ms,远超侵彻过载加载脉宽范围。综上所述,国内外建立的炸药加载装置,主要为模拟装药发射、跌落等过载[20],不能有效模拟炸药装药侵彻过程中承受的过载情况。

为有效提高侵彻炸药研发效率,亟需在侵彻炸药配方设计和工艺研究过程中,建立一种经济可靠、炸药侵彻条件下的抗过载性能测试方法。本文基于压缩空气驱动重锤的单自由度受迫振动模型,模拟炸药装药侵彻过程中承受的过载幅值和脉宽等特性,建立新的炸药抗过载模拟试验装置;同时基于侵彻过程中炸药装药变形-剪切-摩擦的点火机制[21],以药柱作为研究对象,并以聚乙烯环对药柱进行包裹,有效重现炸药装药承受的力学载荷特征,并模拟战斗部装药侵彻过程中的大变形过程;最后依据在侵彻过载下炸药装药是否发生点火的临界工况与单位时间内作用在炸药装药上的机械功的关系,提出适用于本装置的炸药点火判据,得到一种炸药抗过载性能试验测试方法。运用此试验方法分别测试3种典型的DNAN基熔注炸药抗过载性能,并与平头弹实弹侵彻试验进行对比,验证炸药抗过载性能试验方法的有效性,为侵彻战斗部炸药配方选型提供参考依据。

1 炸药抗过载性能试验装置

1.1 装置设计原理

战斗部侵彻混凝土目标靶板过程中,由于靶板对弹丸滞止效应产生的惯性冲击载荷和来自弹丸壳体变形对炸药装药挤压的共同作用,战斗部装药将发生较大的宏观变形,这一过程的力学载荷具有高幅值(约1 GPa)、长脉宽(约2 ms)的特征[1]。本文通过炸药抗过载性能试验装置来模拟侵彻环境炸药装药受载情况,将装置中重锤打击炸药相互作用过程简化为单自由度系统的受迫振动模型[22],模型原理如图1所示。

图1 单自由度受迫振动模型原理图Fig.1 Diagram of single-degree-of-freedom forced vibration model

为简化计算与分析,作出以下假设和定义:

1)定义重锤的质量为m(kg),打击试件时重锤瞬时速度为vz(下标z表示自由程)(m/s);

2)假设炸药试件为弹性体,试件受打击后的变形为Y(m);

3)定义炸药试件刚性系数为K(kg/s2),则相应试件的抗力为KY,其中K=E0S0/L0,E0为炸药体积弹性模量,S0为炸药试件截面积(m2),L0为炸药试件的长度(m);

5)作用在重锤上的压力为pS,p为重锤打击试件时的气缸中压缩空气压强(Pa),S为作用面积(m2),h为压缩气缸等效长度。

单自由度系统的受迫振动模型描述方程为以下2阶微分方程:

(1)

(2)

(3)

(4)

1.2 装置系统组成

侵彻环境模拟试验装置主要由5大系统组成,可分为3大部分,即主体部分、气路及控制部分和测试部分。主体部分包括气缸-重锤打击系统、试件承载系统和支撑系统,气路及控制部分对应气路及控制系统,测试部分即为测试系统。侵彻环境模拟试验装置系统组成及结构概念图如图2所示。

图2 侵彻环境模拟试验装置系统组成及结构概念图Fig.2 System composition and structure concept diagram of penetration environment simulation test device

侵彻环境模拟试验装置各分系统具备的功能如下:

1)气缸-重锤打击系统功能是通过高压气瓶在封闭气缸内建立一定压力,驱动重锤以一定速度向下运动,打击被试炸药,为被试炸药试验件提供加载动力;

2)试件承载系统功能是使炸药处于被测状态,并限制打击过程中炸药试件的轴向位移,使其获得炸药装药对应侵彻时所承受的过载条件;

3)支撑系统功能是固定装置相应各部件,使装置各部件处于各自的相对位置;

4)气路及控制系统功能是通过继电器为气缸-重锤打击系统和支撑系统的运行提供动力并进行控制;

5)测试系统功能是记录被测炸药试件所承受载荷的时间历程,包括1个加速度传感器和1个冲击力传感器。

气锤主体结构装配图如图3所示,其工作过程简述如下:通过压缩气瓶向气缸-重锤打击部分充入惰性压缩气体,重锤与气缸通过铝合金剪切销钉连接,通过剪切销钉剪切面直径大小和自由程高度控制重锤的打击速度,当气缸内压力超过剪切销钉的抗剪强度时重锤被释放,重锤沿气室内壁向下加速运动,以一定的速度打击炸药试件,通过锤头内加速度传感器测试打击速度。在打击压缩作用下炸药试件产生剧烈变形甚至发生化学反应,并将受到的载荷传递至炸药试件底部的冲击力传感器,经处理后可得到试样承受的压力-时间曲线。

图3 侵彻环境模拟试验装置主体部分装配图Fig.3 Drawing of assembly of main part of penetration environment simulation test device

1.3 装置稳定性测试

为验证试验装置的测试稳定性,采用自制的惰性药柱代替炸药试件,通过6~10 mm销钉进行稳定性测试。在侵彻试验装置最大可调节自由程范围内进行装置平行性试验,每一试验条件进行3发平行试验,试验中销钉直径和自由程打击条件如表1所示。

表1 不同试验条件下3组试验药柱应力峰值Table 1 Peak stress value of the 3 groups of test charge grain under different experimental conditions

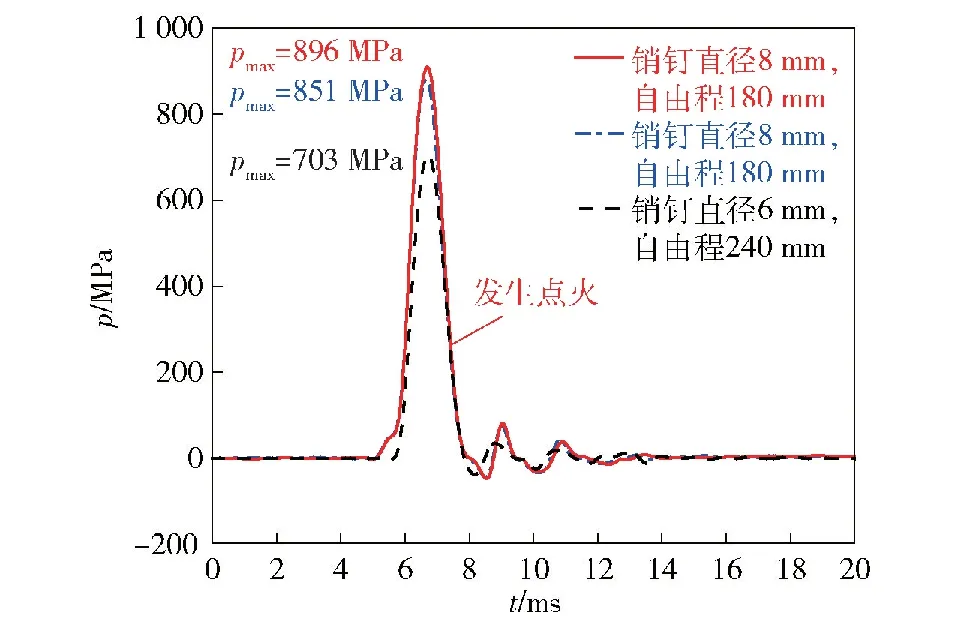

图4 不同试验条件下3组试验药柱应力-时间曲线对比Fig.4 Comparison of stress-time curves of the 3 groups of test grain under different experimental conditions

1.4 炸药装药点火判据

(5)

式中:n为示波器记录长度;i为示波器采样点序号;σi、ti为第i个采样点处的应力和时间值。

由于炸药试件间会存在质量差异,同时重锤由压缩气体进行驱动,故存在着不可消除的系统误差,为此借鉴炸药大落锤试验方法,采用升降法获得炸药点火判据。具体试验方法为:通过调节重锤的打击速度,控制炸药试件受到的打击力,每同一条件下进行10发重复试验,若被试药柱发生化学响应(点火)的概率接近100%,则降低打击速度;反之则增加打击速度。以作用在被试样品上的压力约 50 MPa作为试探步长,通过升降法找到每种炸药试件点火概率50%附近时的试验条件,以该条件下未反应炸药应力-时间曲线求取炸药的点火阈值。

2 侵彻模拟试验

2.1 试验件结构

为了模拟炸药装药在侵彻过载下的响应过程,要求炸药在冲击载荷下能够产生较大变形的同时还可以承受较高的压缩载荷作用,参考国内外炸药大变形试验结构设计[23-24],采用炸药药柱加聚乙烯垫和聚乙烯约束环的形式作为本文模拟试验的试验件结构。试验件的几何结构及尺寸如图5所示。

图5给出的试验件结构有以下2个特点:

1)本文试验件结构药柱上下端面及周向均有聚乙烯材料的保护,隔绝炸药直接与金属材料接触,杜绝了传统撞击试验炸药与金属材料的摩擦,同时避免被试药柱药粉挤入模套与冲头之间的间隙中,导致意外点火,影响试验结果的真实性;

2)聚乙烯材料作为一种热塑性材料,在冲击作用下会发生弹塑性变形及热软化变形,甚至近似为流体状态,由聚乙烯包裹的炸药样品也将产生较大的变形,这一力学环境可以近似模拟炸药装药实际侵彻过程承受的压缩剪切载荷。

第九段超主位“Similarly,many companies have fallen victim to attacks launched by organized crime entities in Russia.”中人际主位“similarly”表明评论员认同“俄罗斯发起的网络攻击”这一态度,将八、九段落从语义上衔接起来。超主位之后的新信息说明,“这些攻击本质上大都是商业的……”新信息不断地积聚,在该段最后一个小句中得以浓缩,形成超新信息“These attacks cannot in any way be considered cyber warfare”。

2.2 试验条件

本文选取3种典型DNAN基高能不敏感熔注炸药配方作为研究对象,配方组成如表2所示。

表2 炸药配方组分及含量Table 2 Composition and content of explosive formulation

为保证炸药试件的质量均匀性,本文采用同一批次模具在相同工况下完成待测药柱制备,并通过平面修整控制药柱尺寸误差在0.02 mm以内,随后采用国家军用标准GJB 772A中的液体静力称量法测量所有药柱密度,剔除同一配方内密度差超过1%的药柱后,得到符合模拟试验要求的高质量药柱。

基于系统稳定性试验结果和药柱实际打击反馈情况,得到如表3所示5组试验条件,其中打击速度指重锤打击药柱碰撞的瞬时速度,为实测的平均值。

表3 试验条件Table 3 Experimental conditions

2.3 试验结果

2.3.1 RBUHL-1炸药

在试验条件1和条件2下,分别对φ15 mm×14 mm的RBUHL-1炸药进行10发试验。在试验条件1下RBUHL-1炸药点火概率为0%;在试验条件2下点火概率为60%。实测的应力-时间曲线如图6所示,回收的炸药试验件照片如图7所示。

图6 RBUHL-1炸药样品打击试验实测应力时间曲线Fig.6 Measured stress-time curve of RBUHL-1 explosive sample by impact test

图7 RBUHL-1试验件回收照片Fig.7 Photos of RBUHL-1 test piece recovery

由图6可以看到:在条件1下,RBUHL-1炸药药柱承受的最大应力为703 MPa,脉宽为2.2 ms,结合图7(a)回收的试验件可以看到,在强烈的压缩剪切作用下药柱结构被破坏,但未发生化学反应;在条件2下,RBUHL-1炸药有一定概率发生点火,RBUHL-1 炸药未发生点火和点火时的峰值压力分别为851 MPa和896 MPa。点火时记录的峰值压力较高是由于记录压力耦合了RBUHL-1炸药发生点火后的加载作用。结合图7(b)和图7(c)可以看到,在条件2下,未反应时,RBUHL-1炸药药柱形状基本保持完整,仅在药柱表面发生微弱化学反应,有少量黑色反应产物;当发生点火时,RBUHL-1炸药几乎完全反应,未见残留块状炸药,生成黑色产物,同时试验现场伴有大量黑色浓烟产生。

由试验结果可知,重锤速度8.97 m/s时RBUHL-1炸药将可能点火,经计算得到其点火阈值为CRBUHL-1=1.8 GPa2/ms。

2.3.2 RBHL-1炸药

在试验条件2和条件3下,分别对φ15 mm×14 mm的RBHL-1炸药进行了10发试验。在试验条件2下RBHL-1炸药点火概率为0%;在试验条件3下点火概率为50%。实测的应力-时间曲线如图8所示,回收炸药试验件照片如图9所示。

图8 RBHL-1炸药样品打击试验实测应力-时间曲线Fig.8 Measured stress-time curve of RBHL-1 explosive sample by impact test

图9 RBHL-1试验件回收照片Fig.9 Photos of RBHL-1 test piece recovery

由图8可以看到,在条件2下,RBHL-1炸药药柱承受的最大应力为852 MPa。结合图9(a)的回收试验件可以看到,在强烈的压缩剪切作用下药柱明显变形,但未发生化学反应。由图8可以看到,在条件3下,RBHL-1炸药同样具有一定概率发生点火,RBHL-1炸药未发生点火和点火时的峰值压力分别为945 MPa和1 012 MPa,脉宽为2.3 ms。发生点火时记录的峰值压力较高是由于记录压力耦合了RBHL-1炸药发生点火时的爆燃作用。结合图9(b)和图9(c)可以看到,在条件3下,炸药有不同响应情况:未点火时RBHL-1炸药药柱仅在药柱上表面发生微弱化学反应,有少量黑色产物;反应时RBHL-1炸药药柱发生部分燃烧,仅剩少量残留炸药,对其称量约为0.7 g,失重约84%。

由试验结果可知,RBHL-1炸药侵彻模拟试验发生点火的打击条件为9.26 m/s附近,经计算得到其点火阈值为CRBHL-1=2.2 GPa2/ms。

2.3.3 RBOL-1炸药

在试验条件4和条件5下,分别对φ15 mm×14 mm的RBOL-1炸药进行了10发试验。在试验条件4下RBOL-1炸药点火概率为0;在试验条件5下点火概率为50%。实测的应力-时间曲线如图10所示,回收的炸药试验件照片如图11所示。

图10 RBOL-1炸药样品打击试验实测应力时间曲线Fig.10 Measured stress-time curve of RBOL-1 explosive sample by impact test

由图10可以看到,在条件4下,RBOL-1炸药药柱中产生的应力大小为997 MPa,脉宽为2.0 ms。结合图11(a)回收的试验组件可以看到,在强烈的压缩剪切作用下炸药药柱发生轴向解体,但未发生化学反应。由图10可以看到,在条件5下,RBOL-1炸药发生点火具有一定概率,RBOL-1炸药未点火和发生点火时的峰值压力分别为1 192 MPa和1 311 MPa。发生点火的试验记录压力高于未发生点火的压力,其原因是记录压力耦合了RBOL-1炸药的点火作用。由图11(b)可以看到在更大的压力作用下,炸药发生了非轴向解体,但仍未发生化学反应;由图11(c)可以看到,当点火时,RBOL-1炸药试验件内部炸药几乎完全反应,聚乙烯约束环发生变形,钢垫残留其中。

从试验结果看,RBOL-1炸药侵彻模拟试验发生点火的打击条件为12.58 m/s附近,经计算其点火阈值为CRBOL-1=3.3 GPa2/ms。

2.4 炸药抗过载试验结果讨论

采用炸药抗过载性能试验方法对3种DNAN基不敏感侵彻炸药进行了测试,RBUHL-1、RBHL-1和RBOL-13种炸药的点火阈值分别为1.8 GPa2/ms、2.2 GPa2/ms和3.3 GPa2/ms,3种炸药的抗过载性能从劣到优顺序为RBUHL-1 由于本试验所用药柱质量尺寸一致性良好,抗过载性能的优劣主要与炸药自身性质有关。RBUHL-1为含高氯酸铵(AP)的DNAN基熔注炸药,在炸药中加入AP可以改善氧平衡,使炸药爆炸能量得到提高,但会增加炸药感度,降低炸药的抗过载性能。RBHL-1与RBOL-1相比,炸药固含量相同,但RBOL-1中添加的高品质球形化HMX[25],替代了RBHL-1中的RDX,两者机械感度相差不大,同时HMX热分解峰温较RDX更高[26],共同作用下使得RBOL-1炸药通过抗过载性能试验装置测得的点火阈值数值更高,抗过载性能更优异。 为验证炸药抗过载性能试验测试方法的正确性,以155 mm口径火炮作为试验发射平台,采用平头结构战斗部的实弹试验方法进行验证。通过增减发射药药量获得不同的发射速度,采用升降法,确定战斗部着靶后装药发生响应(爆炸)的临界速度范围,以着靶的临界速度的大小来评定炸药装药安定性的优劣,与炸药抗过载性能试验装置的测试结果进行对比。 炮击试验现场布置示意图如图12所示。试验时,采用4块强度为C40的混凝土靶标紧密叠加在一起,靶标总厚度不低于2 m,安放于沙箱内部,在沙箱顶部加装钢板进行防护。155 mm滑膛炮炮口放置在距靶标正面15 m处,采用金属丝断靶电测法和高速摄像机光测法对平头弹着靶速度进行同步测试,测速网靶放置在靶标与炮口的约中间位置,2块网靶间距为1 m,1台高速摄像机同时用于观察试验弹撞击靶标的飞行姿态。采用控制变量法进行试验,平头弹结构一致,内部分别装填3种DNAN基熔注炸药RBUHL-1、RBHL-1和RBOL-1。 图12 平头弹试验靶场布置示意图Fig.12 Layout diagram of flat-nosed projectile test range 由于发射平台及试验靶场条件的限制,155 mm口径火炮发射条件无法达到弹丸实际使用过程中的侵彻速度。为近似重现,甚至强化弹丸侵彻混凝土靶板时战斗部装药所承受的力学过载,从弹头形状入手,通过改变弹形结构来增加装药的受载情况。文献[27]的研究结果表明,弹丸头部曲径比(Caliber Radius Head,CRH)增大,受到阻力减小,弹丸侵彻深度变大,当弹丸头部为平头形状时,侵彻过程所受阻力最大。基于此理论设计平头试验弹结构如图13所示。为了使弹体在冲击过程中能够承受剧烈加载而不发生严重变形,本文试验的平头弹壳体和后盖材料均采用高强度合金钢30CrMnSiNi2A,试验弹外形尺寸为φ157 mm×535 mm,药室容积为 3.8 L。 图13 平头试验弹结构图Fig.13 Structure diagram of flat-nosed test projectile 试验靶标材质为钢筋混凝土,配筋率为(体积比)0.775%。单块靶标尺寸为φ2 m×0.5 m,周向采用10 mm厚的钢圈进行约束以消除边界效应。混凝土靶板按照国家军用标准GJB 1112—91军用机场场道工程施工及验收标准制成。 3.2.1 RBUHL-1炸药 装填RBUHL-1炸药的平头弹侵彻混凝土靶标试验共进行了2发,弹丸着靶速度vi分别为444 m/s和475 m/s。试验现场结果如图14所示。 图14 装填RBUHL-1炸药平头弹试验后现场照片(左为靶标,右为回收弹体)Fig.14 Photos of the site after the test with RBUHL-1 explosive flat-nosed projectile(left:target, right:recovered projectile) 着靶速度为444 m/s时,试验后靶标和回收的试验弹照片如图14(a)所示。第1块混凝土靶标被穿透,在靶标中心附近形成贯穿孔,且产生径向裂纹并向边缘扩展。试验后回收的试验弹丸结构相对完整,说明炸药装药未燃未爆,装药安定。第2发增加着靶速度至475 m/s时,试验后靶标和回收试验弹照片如图14(b)所示。试验靶标形成直径较大的贯穿孔,表面有被炸裂的痕迹,可初步判断炸药装药已经发生了反应。试验后回收的试验弹丸壳体发生严重解体,仅回收到少量头部和尾部的弹丸壳体残片,说明炸药装药发生了严重的爆炸反应。从试验结果可以得到,RBUHL-1炸药的侵彻安定打靶临界速度范围为444~475 m/s。由于两发试验速度差较小,认为已经得到RBUHL-1炸药临界速度区间,因此针对RBUHL-1炸药仅进行了2发试验。 3.2.2 RBHL-1炸药 装填RBHL-1炸药的平头弹侵彻混凝土靶标试验共进行3发,弹丸着靶速度依次分别为512 m/s、600 m/s和531 m/s。试验现场结果如图15所示。 图15 装填RBHL-1炸药平头弹试验后现场照片(左为靶标,右为回收弹体)Fig.15 Photos of thh site after the test with RBHL-1 explosive flat-nosed projectile (left:target, right:recovered projectile) 着靶速度为512 m/s时,试验后靶标和回收试验弹照片如图15(a)所示。第1块试验靶标被完全贯穿并产生较大的径向裂纹,弹丸嵌入第2块靶标中,未能贯穿。回收弹丸壳体结构相对完整,说明炸药装药未燃未爆,装药安定。第2发增加打靶速度至600 m/s,试验后靶标和回收试验弹照片如图15(b)所示,第1块和第2块靶标完全破碎,回收到若干靶标和弹丸残片,判断炸药装药发生了剧烈爆炸反应。第3发降低打靶速度,打靶速度为531 m/s时,试验后靶标和回收试验弹照片如图15(c)所示,第1块和第2块靶标完全破碎解体,也回收到若干靶标和弹丸残片,判断炸药装药同样发生了剧烈爆炸反应。从试验结果可以得到,RBHL-1炸药的侵彻安定打靶临界速度范围为512~531 m/s。 3.2.3 RBOL-1炸药 装填RBHOL-1炸药平头弹侵彻混凝土靶标试验共进行2发,着靶速度依次分别为515 m/s和570 m/s。试验现场结果如图16所示。 图16 装填RBOL-1炸药平头弹试验后现场照片(左为靶标,右为回收弹体)Fig.16 Photos of the site after the test with RBOL-1 explosive flat-nosed projectile (left:target, right:recovered bullet) 着靶速度为515 m/s时,试验后靶标和回收试验弹照片如图16(a)所示,第1块和第2块靶标上形成了贯穿孔,回收得到的试验弹丸壳体结构相对完整,说明炸药装药安定。第2发增加打靶速度至570 m/s,试验后靶标和回收试验弹照片如图16(b)所示,靶标破坏更为严重,第1块及第2块靶标均碎裂成若干块,回收试验弹丸圆柱部及头部壳体相对完整、底托被冲开,现场还回收到少量残留药块,说明炸药装药仅发生燃烧反应,未发生爆炸反应,装药相对安定。由于发射药装药量限制,且已与RBHL-1配方试验结果有明显区分,故不继续提高速度进行试验。从试验结果可以得到,RBOL-1炸药装药的侵彻安定打靶爆炸反应临界速度范围为大于570 m/s。 试验得到装填RBUHL-1炸药的平头弹侵彻混凝土靶标试验爆炸反应的临界速度介于444~475 m/s,装填RBHL-1炸药的临界速度介于512~531 m/s,装填RBOL-1炸药的临界速度大于570 m/s。平头弹侵彻试验结果与炸药抗过载性能测试结果一致,验证了炸药抗过载试验方法的正确性和可行性。 本文基于单自由度受迫振动模型原理,结合炸药装药侵彻过载力学特征,设计并建立了炸药抗过载试验装置,并提出了适用于该装置的炸药装药点火判据,对3种典型DNAN基熔注炸药的点火阈值进行测试,并采用平头弹侵彻试验对炸药抗过载试验结果进行了验证。得到以下主要结论: 1)建立了炸药抗过载性能测试装置。该装置可输出脉宽2 ms左右,应力幅值0.8~1.2 GPa,能够有效模拟炸药装药在侵彻过程中的受载情况,可用于对不同类型炸药抗过载性能的定量测试。 2)提出炸药抗过载能力表征方法。通过应力率与应力的乘积表征炸药抗过载能力,该判据基于炸药装药侵彻过程中是否点火与作用在单位体积炸药上机械功的关系。该方法与平头弹评估方法得到的炸药抗过载性能规律一致。 3)获得了3种典型的DNAN基不敏感侵彻熔注炸药抗过载性能。研究结果表明:DNAN基熔注炸药加入AP会降低炸药的抗过载性能;而DNAN基含HMX熔注炸药的抗过载性能优于含RDX熔注炸药。3 平头弹侵彻试验验证

3.1 试验布置

3.2 平头弹侵彻试验结果

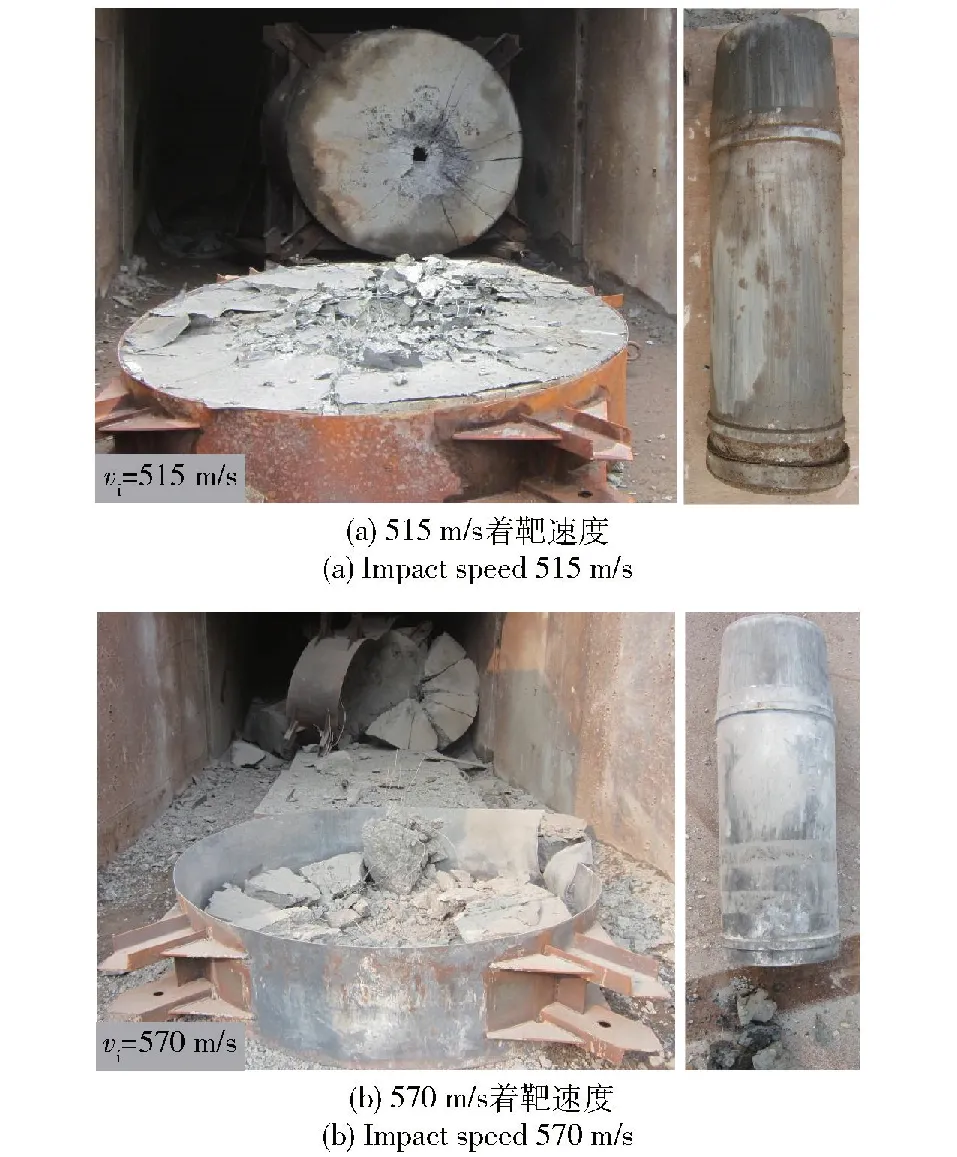

4 结论